5g高频高速电路板及其制备工艺

技术领域

1.本发明涉及一种电路板及其制备工艺,尤其涉及一种5g高频高速电路板及其制备工艺,属于5g通讯用材料技术领域。

背景技术:

2.电路板是电子工业的基础材料,广泛应用于电视机、收音机、电脑、计算机、移动通讯等电子产品中。电路板的基板通常是以玻璃纤维布作为增强材料,经浸润树脂后形成半固化片,再在该半固化片的单面或双面覆以铜箔后经热压形成。

3.现有电路板的散热大多是利用散热材料本身的特性以及额外设置在电路板上的散热元件进行散热,散热手段较为单一,散热效率无法大幅度提升。当该类电路板应用在5g高频高速领域中时,由于5g电信号的传输频率和传输强度均大幅度提升,从而导致电路板的升温速度也随之增加,因此传统的电路板无法满足5g高频高速电路板的应用。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种5g高频高速电路板及其制备工艺,由该工艺制备所得的电路板散热效果好,适用于在5g高频高速技术领域。

5.本发明的技术方案是:

6.本发明公开了一种5g高频高速电路板,该电路板包括电路板用基板,该基板包括一隔热绝缘板,该隔热绝缘板的两侧面上均固设有一散热单元层,该两散热单元层远离隔热绝缘板的一侧面上均固设有一铜箔层;所述散热单元层包括自隔热绝缘板侧向铜箔层侧依次层叠连接设置的散热铝板层、绝缘导热层和热压基板层;其中所述散热铝板层朝向所述隔热绝缘板的一侧面上均匀间隔形成有若干个向外凸起的散热块,每个散热块的顶面均与对应的隔热绝缘板侧粘接固定;其中所述热压基板层上间隔嵌设有若干个贯穿该热压基板层的导热柱。

7.其进一步的技术方案是:

8.若干个所述散热块呈矩阵式排布,且位于相邻两散热块之间的散热铝板层侧面上均固设有一用于散热的纳米碳散热膜。

9.其进一步的技术方案是:

10.所述纳米碳散热膜的铺设厚度为0.08

‑

0.1mm。

11.其进一步的技术方案是:

12.所述散热块呈顶部窄底部宽的正四棱台状结构,且该若干个正四棱台状结构的高度一致。

13.其进一步的技术方案是:

14.所述散热块的顶端窄部与所述隔热绝缘板之间固设有粘接胶,且若干所述散热块通过该粘结胶粘接固定于所述隔热绝缘板的相对应侧面上。

15.其进一步的技术方案是:

16.所述粘结胶为耐高温环氧树脂胶黏剂层。

17.其进一步的技术方案是:

18.所述绝缘导热层为导热双面胶层,且该绝缘导热层的铺设厚度为0.2

‑

0.4mm。

19.其进一步的技术方案是:

20.所述热压基板层上的若干个导热柱呈矩阵式排布,且其两端均与热压基板层的两侧面齐平。

21.其进一步的技术方案是:

22.所述隔热绝缘板为玻璃纤维布浸润环氧树脂板。

23.本发明还公开了一种上述5g高频高速电路板的制备方法,该制备方法主要包括下述步骤:

24.s1,热压成型:使用热压机将铜箔层热压在热压基板层的一侧面上;

25.s2,预粘成型:将纳米碳散热膜粘接在散热铝板层上相邻两散热块之间处,然后揭除绝缘导热层两侧的保护膜,按先后顺序将该绝缘导热层的两侧分别粘接在散热铝板层的平整面和热压基板层上,完成两面的粘接后施压并保压20

‑

30min,使散热铝板层和热压基板层连接在一起;

26.s3,成品固定:在散热铝板层散热块的顶端窄部上刷涂粘结胶,先将一散热铝板层的散热块与隔热绝缘板的一侧面粘接后施压并保压15

‑

20min后,再将一散热铝板层的散热块与隔热绝缘板的另一侧面粘接后施压并保压15

‑

20min,完成成品的固定;

27.s4,板材切割:根据具体使用需求,对上述s3步骤中完成固定的成品进行特定尺寸的切割。

28.本发明的有益技术效果是:

29.通过本发明所述工艺制备形成的电路板在使用时,由铜箔层经蚀刻工艺形成的线路通电使用产生热量,该热量经由若干个导热柱传导至绝缘导热层上,再经绝缘导热层将若干个导热柱上的热量传导至散热铝板层上,该散热铝板层上的若干个散热块能够有效增加散热面积,同时若干个散热块与隔热绝缘板之间形成有便于空气流通的散热空隙,能够大大提高散热效率,提高整个电路板表面的冷却速度,以适应5g高频高速的使用需求。

附图说明

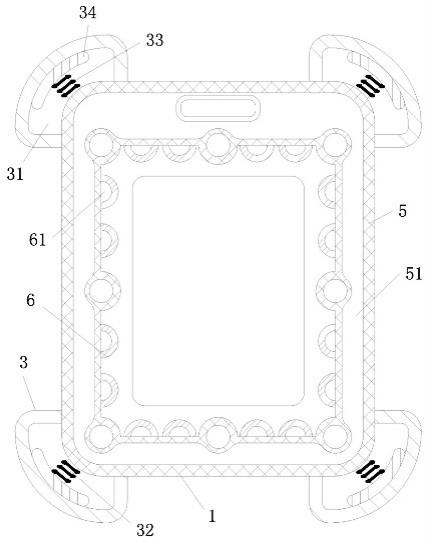

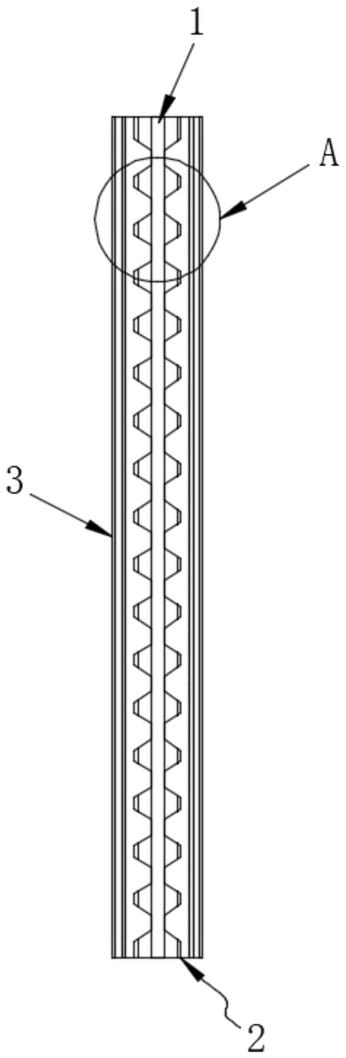

30.图1是本发明所述电路板基板的整体结构示意图;

31.图2是图1中a处结构的放大示意图;

32.图3是本发明电路板基板中散热块的位置分布示意图;

33.图4是本发明中热压基板的结构示意图;

34.其中:

35.1、隔热绝缘板;

36.2、散热单元层;

37.21、散热铝板层;211、散热块;212、纳米碳散热膜;213、粘接胶;

38.22、绝缘导热层;

39.23、热压基板层;231、导热柱;

40.3、铜箔层。

具体实施方式

41.为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

42.下述具体实施例详细记载了一种5g高频高速电路板,该电路板包括电路板用基板,该基板包括一个隔热绝缘板1、两个散热单元层2和两个铜箔层3,其中隔热绝缘板1位于中心处,两个散热单元层2分别固设于该隔热绝缘板1的两侧面上,两个铜箔层3分别固设于对应的散热单元层2朝外的一侧面上,这样形成铜箔层

‑

散热单元层

‑

隔热绝缘板

‑

散热单元层

‑

铜箔层的结构。

43.隔热绝缘板1优选玻璃纤维布浸润环氧树脂板,该类材料的隔热绝缘板耐热性和绝缘性能优异,能够有效的防止该隔热绝缘板两侧铜箔层的电信号和热量相互干扰。

44.每个散热单元层2均包括自隔热绝缘板侧向铜箔层侧依次层叠连接设置的用于散热的散热铝板层21、用于绝缘及导热的绝缘导热层22和用于增加强度的热压基板层23。

45.其中散热铝板层21朝向隔热绝缘板1的一侧面上均匀间隔形成有若干个向外凸起的散热块211,每个散热块的顶面均与对应的隔热绝缘板侧粘接固定,该若干个散热块能够增加散热铝板层的散热面积,从而增加散热效率。

46.具体的,若干个散热块211在散热铝板层的板面上呈矩阵式排布,且位于相邻两散热块之间的散热铝板层21的板面上均固设有一用于散热的纳米碳散热膜212,该纳米碳散热膜212的铺设厚度为0.08

‑

0.1mm。散热块呈矩阵式间隔排布,能够在相邻散热块之间形成供空气流通的空隙,在该空隙内流动的空气能够增加板面上热量的散发。此外,纳米碳散热膜是采用纳米碳材料形成散热膜,可直接选用目前市面上已经成熟的产品,其在较薄的厚度下就具有良好的导热能力,能够保证电路板在使用过程中热量的散发,从而有效提高散热效率。

47.此外,散热块211呈顶部窄底部宽的正四棱台状结构,且该若干个正四棱台状结构的高度一致。该正四棱台状结构的散热块的四周面呈倾斜面状结构,其在能够保证散热块的连接强度的前提下,能够显著增加散热块的散热面积。

48.该散热块211的顶端窄部与隔热绝缘板1之间固设有粘接胶213,且等高的若干散热块通过该粘结胶粘接固定于隔热绝缘板的相对应侧面上,其中的粘结胶213为耐高温环氧树脂胶黏剂层。该固定方式操作工艺简单,同时耐高温环氧树脂胶黏剂层长时间处于200

‑

300℃的环境温度下依然具有良好的粘接牢固性。

49.其中绝缘导热层22为导热双面胶层,且该绝缘导热层的铺设厚度为0.2

‑

0.4mm。该导热双面胶是由树脂聚合物和导热陶瓷粉末混合后形成胶层后,再与有机硅胶粘剂复合形成的,可根据导热系数的要求选用市面上常见的导热绝缘双面胶层,其具有良好的柔软性、压缩性、服帖性、强粘性,适应温度范围大,可填补不平整的表面,可对热量快速进行传导。本具体实施例中厚度的设置,能够使其具有足够的压缩形变量,最大限度的减小后述导热柱231和所述散热铝板层21之间的导热间隙。

50.其中热压基板层23由若干层半固化片层叠粘接热压形成,每层半固化片均由玻璃纤维布浸润环氧树脂板组成,这样形成的热压基板层的耐热性和绝缘性能优异。此外,该热压基板层23上间隔嵌设有若干个贯穿该热压基板层的导热柱231,该导热柱主要用于传导

热量;该若干个导热柱231呈矩阵式排布,且其两端均与热压基板层的两侧面齐平。

51.本发明还详细记载了一种上述5g高频高速电路板的制备方法,该制备方法主要包括下述步骤:

52.s1,热压成型:使用热压机将铜箔层3热压在热压基板层23的一侧面上;

53.s2,预粘成型:将纳米碳散热膜212粘接在散热铝板层21上相邻两散热块211之间处,然后揭除绝缘导热层22两侧的保护膜,按先后顺序将该绝缘导热层22的两侧分别粘接在散热铝板层21的平整面和热压基板层23上,完成两面的粘接后施压并保压20

‑

30min,使散热铝板层21和热压基板层23连接在一起;

54.s3,成品固定:在散热铝板层21散热块211的顶端窄部上刷涂粘结胶213,先将一散热铝板层的散热块与隔热绝缘板1的一侧面粘接后施压并保压15

‑

20min,再将一散热铝板层的散热块与隔热绝缘板1的另一侧面粘接后施压并保压15

‑

20min,完成成品的固定;

55.s4,板材切割:根据具体使用需求,对上述s3步骤中完成固定的成品进行特定尺寸的切割。

56.通过本发明所述工艺制备形成的电路板在使用时,由铜箔层经蚀刻工艺形成的线路通电使用产生热量,该热量经由若干个导热柱传导至绝缘导热层上,再经绝缘导热层将若干个导热柱上的热量传导至散热铝板层上,该散热铝板层上的若干个散热块能够有效增加散热面积,同时若干个散热块与隔热绝缘板1之间形成有便于空气流通的散热空隙,能够大大提高散热效率,提高整个电路板表面的冷却速度,以适应5g高频高速的使用需求。

57.以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。