1.本发明涉及粉末材料相关技术领域,尤其涉及低密度金属陶瓷材料制备方法及低密度金属陶瓷零件。

背景技术:

2.现有高硬度耐磨零件主要采用硬质合金材料,但硬质合金密度普遍较高,基本大于13g/cm

³

,较高的密度导致零件单重较高,在设备使用中对设备刚性要求高,因此运转速度较高的设备,需要密度较低的材质,以降低对设备刚性的要求,因此对合金耐磨材料提出高耐磨性的同时,也要求尽量降低密度,而现有的材料尚不兼备拥有满足上述两个特性。

技术实现要素:

3.本发明提供低密度金属陶瓷材料制备方法及低密度金属陶瓷零件,以解决上述现有技术的不足,所制备的金属陶瓷材料具备低密度、高硬度、高强度的特点,用于制备耐磨零件,取代高密度的硬质合金材料,降低设备整体重量,从而降低设备刚性的要求,具有较强的实用性。

4.为了实现本发明的目的,拟采用以下技术:一种低密度金属陶瓷材料的制备方法,其成分配比为wc的质量分数为15-25%;co的质量分数为5-15%;ni的质量分数为5-15%;mo2c的质量分数为5-10%;ck的质量分数为22-32%;tac/nbc的质量分数为5-10%;cr3c2的质量分数为0.5-2%;余量为ti(c

0.5n0.5

)。

5.进一步地,ck为wc与tic形成的固溶体,且wc的占比为40~60%,tic的占比为60-40%。

6.进一步地,制备步骤为:步骤1,对wc、co、ni、mo2c、ck、tac/nbc、cr3c2以及ti(c

0.5n0.5

)进行混合;步骤2,将步骤1中所得的混合粉末装于球磨罐内;步骤3,将己烷-石蜡以及研磨球装于球磨罐内,并进行球磨罐的密封;步骤4,通过球磨机对步骤3所得的混合料进行球磨;步骤5,对步骤4中研磨所得物料进行烘干,烘干温度为100℃。

7.进一步地,步骤3中球磨罐内的固液比为1kg:500ml。

8.进一步地,研磨球由wc合金材料制成。

9.进一步地,研磨球与粉末材料的球料比为7:1。

10.进一步地,球磨时间为60-72小时。

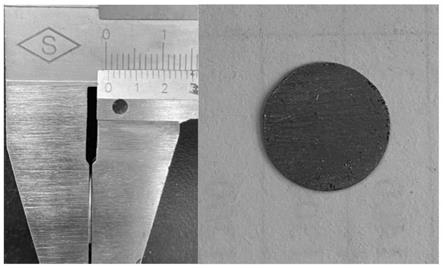

11.一种低密度金属陶瓷零件,通过对低密度金属陶瓷材料经过压制以及低压烧结制得,所述制得零件的密度为7.0

±

0.5g/cm3,所述制得零件的洛氏硬度为大于等于91hra,所述制得零件的孔隙度为a02b00c00,所述制得零件的晶粒度为1.0μm,所述制得零件的抗弯强度大于等于2300n/mm2。

12.上述技术方案的优点在于:本发明所制备的金属陶瓷材料具备低密度、高硬度、高强度的特点,用于制备耐磨零件,取代高密度的硬质合金材料,降低设备整体重量,从而降低设备刚性的要求,具有较强的实用性。

具体实施方式

13.实施例1一种低密度金属陶瓷材料的制备方法,该实施例中材料的成分配比为,wc的质量分数为15%、co的质量分数为5%、ni的质量分数为5%、mo2c的质量分数为5%、ck的质量分数为22%、tac/nbc的质量分数为5%、cr3c2的质量分数为0.5%、余量为ti(c

0.5n0.5

)。

14.该实施中材料的制备方法为:步骤1,对wc、co、ni、mo2c、ck、tac/nbc、cr3c2以及ti(c

0.5n0.5

)进行混合;步骤2,将步骤1中所得的混合粉末装于球磨罐内,球磨罐内的固液比为1kg:500ml;步骤3,将己烷-石蜡以及由wc合金材料制成研磨球装于球磨罐内,并进行球磨罐的密封,研磨球与粉末材料的球料比为7:1;步骤4,通过球磨机对步骤3所得的混合料进行球磨,球磨时间为60-72小时;步骤5,对步骤4中研磨所得物料进行烘干,烘干温度为100℃。

15.一种低密度金属陶瓷零件,通过对低密度金属陶瓷材料经过压制以及低压烧结制得,所述制得零件的密度为7.1g/cm3,所述制得零件的洛氏硬度92hra,所述制得零件的孔隙度为a02b00c00,所述制得零件的晶粒度为1.0-1.2μm,所述制得零件的抗弯强度2100n/mm2。

16.实施例2一种低密度金属陶瓷材料的制备方法,该实施例中材料的成分配比为,wc的质量分数为20%、co的质量分数为10%、ni的质量分数为10%、mo2c的质量分数为7.5%、ck的质量分数为26%、tac/nbc的质量分数为7.5%、cr3c2的质量分数为1.25%、余量为ti(c

0.5n0.5

)。

17.该实施中材料的制备方法为:步骤1,对wc、co、ni、mo2c、ck、tac/nbc、cr3c2以及ti(c

0.5n0.5

)进行混合;步骤2,将步骤1中所得的混合粉末装于球磨罐内,球磨罐内的固液比为1kg:500ml;步骤3,将己烷-石蜡以及由wc合金材料制成研磨球装于球磨罐内,并进行球磨罐的密封,研磨球与粉末材料的球料比为7:1;步骤4,通过球磨机对步骤3所得的混合料进行球磨,球磨时间为60-72小时;步骤5,对步骤4中研磨所得物料进行烘干,烘干温度为100℃。

18.一种低密度金属陶瓷零件,通过对低密度金属陶瓷材料经过压制以及低压烧结制得,所述制得零件的密度为7.44g/cm3,所述制得零件的洛氏硬度为91hra,所述制得零件的孔隙度为a02b00c00,所述制得零件的晶粒度为1.0-1.2μm,所述制得零件的抗弯强度2200n/mm2。

19.实施例3一种低密度金属陶瓷材料的制备方法,该实施例中材料的成分配比为wc的质量分数为25%、co的质量分数为15%、ni的质量分数为15%、mo2c的质量分数为10%、ck的质量分数为32%、tac/nbc的质量分数为10%、cr3c2的质量分数为2%、余量为ti(c

0.5n0.5

)。

20.该实施中材料的制备方法为:步骤1,对wc、co、ni、mo2c、ck、tac/nbc、cr3c2以及ti(c

0.5n0.5

)进行混合;步骤2,将步骤1中所得的混合粉末装于球磨罐内,球磨罐内的固液比为1kg:500ml;步骤3,将己烷-石蜡以及由wc合金材料制成研磨球装于球磨罐内,并进行球磨罐的密封,研磨球与粉末材料的球料比为7:1;步骤4,通过球磨机对步骤3所得的混合料进行球磨,球磨时间为60-72小时;步骤5,对步骤4中研磨所得物料进行烘干,烘干温度为100℃。

21.一种低密度金属陶瓷零件,通过对低密度金属陶瓷材料经过压制以及低压烧结制得,所述制得零件的密度为7.3g/cm3,所述制得零件的洛氏硬度为大于等于91.5hra,所述制得零件的孔隙度为a02b00c00,所述制得零件的晶粒度为1.0-1.2μm,所述制得零件的抗弯强度大于等于2300n/mm2。

22.其中,实施例1到实施例3中可知该材料均由wc、co、ni、mo2c、ck、tac/nbc、cr3c2以及ti(c

0.5n0.5

)构成,而可知的是,wc、ti(c

0.5n0.5

)、ck以及tac/nbc作为该金属陶瓷中的硬质相,在进行零件的制备时,为该材料晶体的长大提供了晶核,从而方便材料晶体的形成,同时也降低了晶体长大时所需的界面能,同时由于上述硬质相的存在为提高该材料的耐磨性提供了抗磨骨架,同时也显著地增强了该材料的硬度,同时上述硬质相的存在对该零件的材料起着硬质强化的作用,从而表象的提高了该零件材料的强度,其中,wc为公认的硬面材料,其在加强材料的硬度以及耐磨性上具有显著的优势,同时值得指出的是wc与co和ni有着极好的润湿性,其wc和这两种材料之间的润湿角接近0度,当在处于熔融状态下时,通过毛细管作用能使得co和ni的充分的渗进wc之间,从而使得提高了wc之间的粘结效果,同时wc的使用还考虑到作为硬质相的wc的颗粒度大小、形状、品类以及含量能够预先设定,而其他硬质相通常是析晶而来,从而采用其它硬质相时不容易控制。而采用容易控制的wc能够显著地提高该零件的耐磨性,同时wc不仅硬度较高的特点,同时耐高温特性也较为明显,因此在摩擦发热时能对材料进行稳定的支撑,进而提高高温环境中的耐磨性。ti(c

0.5n0.5

)固溶体是一种由tic与tin构成的混合体,由于tic与tin本身的硬度较大,同时tic与tin中的ti元素在烧结的过程中,由于其与c或者n元素的结合力优于其他元素,因此在烧结时起着固定碳含量的效果,同时tic与tin还起着抑制晶粒过分长大的效果,那么也就是说,其起着细化晶粒的作用,进而通过细晶强化作用,对该零件材料的显微组织进行进一步地强化,同时也能够提高wc在该零件材料中的结合力,并且tic与tin具有优异的导热性,从而提高了该零件材料的传热性能,并且显著地提高了该零件材料的抗热冲击性能,ck料是由wc和tic

的固溶体,在金属陶瓷材料中作为硬质相,起到提高金属陶瓷硬度的目的,这种固溶体在增强材料的硬度的同时,还对该零件材料起着抗磨骨架的作用,进而提高了该零件材料的耐磨性。

23.tac/nbc作为硬质相会同tic与tin以及wc对该零件材料提供了硬度较高的耐磨骨架,同时,其中的tac/nbc作为硬质相不仅能够提高该零件材料的硬度,同时tac/nbc的引入提高了该零件材料的高温断裂韧性,抑制了裂纹在该零件上的产生以及扩展,从而提升了该零件的使用寿命。其中tac/nbc的使用还能明显的减小wc的晶粒度(细化晶粒),同时减小了wc之间的自由程,而可知的是,wc自由程的缩短能够降低该零件在磨损时wc被剥落的量,进而显著地提升了该零件材料的耐磨性,同时tac/nbc的引入还缩短了wc晶粒之间的邻接度,从而提高了wc晶粒之间的吸引力,那么相应的也就提高了该零件的耐磨性。

24.co和ni、mo2c作为粘接相,其中co和ni作为粘接相对wc的粘结原理在上述描述中进行阐述,而同样地co和ni与其他硬质相也起到稳定的粘结效果,提高了该零件材料的韧性以及抗断裂的韧性。同时co的引入不仅能够提高该零件材料的粘结强度,同时还显著地提高了该零件材料的硬度,同时co和ni作为粘结剂其粘结c的质量分数较多,而从整个零件材料配比来看,该零件材料中的c含量较大,进而通过这种方式使得整个零件材料成分呈现均一的特性,那么相应地也就提升了该零件材料的耐磨性。其中,mo2c能够均匀地填充在硬质相的周围,从而使得该零件材料的显微组织结构较为致密,同时降低了该零件材料的孔隙度,进而在磨损的过程中能避免硬质相从而零件上脱落,那么相应的也就提高了该材料的耐磨性,并且该粘结相还具有相应的耐高温的特性,从而确保了该零件材料在高温环境下的耐磨性。

25.cr3c2作为晶粒抑制剂,主要体现在cr原子在wc-wc晶界上的偏析可减少wc晶粒的断续长大,而cr原子在wc相界上的偏析还能延缓wc的溶解析出,从而阻止了wc的粗化长大。同时cr3c2的引入能够使得wc晶粒发生断续长大的现象,而相应的其中tac/nbc能够抑制wc晶粒的断续长大,通过两者的配伍可有效地提高该零件材料的性能。

26.通过以上实施例可知,该材料在制备时采用了己烷-石蜡的工艺进行粉末材料的研磨,同时在研磨时采用了wc合金球,这种研磨方式效率较高,同时也能降低对粉材料的污染,同时为了确保对wc的充分研磨从而获得较为细小的粉末材料,因此球磨时间为60-72小时。

27.其中,通过该材料烧结而成的零件密度为7.0

±

0.5g/cm3,因此在相同体积的条件下该材料制备而成的零件质量较低。

28.其中,通过该材料烧结而成的零件硬度大于等于91hra,较大的硬度提高了整个零件的耐磨性,因此方便进行耐磨件的加工。

29.其中,通过该材料烧结而成的零件孔隙度为a02b00c00,而该孔隙度显然较小,烧结的零件更为密实,且整个零件的性能显著的得到了提升。

30.其中,通过该材料烧结而成的零件晶粒度为1.0μm,通过较小的晶粒,显著地提高了该零件的强度,提高了零件的使用寿命。

31.其中,该材料烧结而成的零件抗弯强度大于等于2300n/mm2,通过对抗弯强度的测试测得通过该材料制成的零件能够替代现有的通过常规钢加工而成的耐磨零件。

32.以上所述仅为本发明的优选实施例,并不用于限制本发明,显然,本领域的技术人

员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。