1.本发明涉及保温膜技术领域,具体涉及一种用于回转窑余热利用装置的保温复合膜及其制备方法。

背景技术:

2.回转窑是指旋转煅烧窑(俗称旋窑),属于建材设备类。回转窑按处理物料不同可分为水泥窑、冶金化工窑和石灰窑。陶粒回转窑设备由窑头、窑体、窑尾、回转窑支撑架、预热塔、冷却机和输送带等部分组成。窑头是回转窑出料部分,直径大于回转窑直径,通过不锈钢鱼鳞片和窑体实现密封,主要组成部分有检修口、喷煤嘴、小车、观察孔等。

3.水泥回转窑筒体内部温度很高,通常可以达到上千摄氏度。由于回转窑炉的体积较大,尽管筒体壁面采取各种保温隔热措施,但其表面仍可以达到一定的温度。回转窑筒体散热使得其表面温度高达150~350℃,其所损失的能量约占总耗能12%左右。回转窑表面大都采用钢板制造而成,因此,回转窑筒体表面温度必须控制在一定温度以下,否则影响回转窑的安全运转。因此其绝大多数的窑体均直接暴露在空气中,在某些特殊情况下,还会采用风机进行回转窑筒体表面风冷,以降低窑筒体表面的温度。虽然这种布局可以满足回转窑运行的需要,但却造成了回转窑运行过程中大量的热能被直接散失到空气中,造成了能源的浪费。

4.所以一般在回转窑的出料口中设置进气装置,将气体通入回转窑内部,然后从出料口的另一端设置出气管,气体与回转窑的物料进行热交换,然后收集高温气体以回收预热。出口的气体温度在500℃以上,会影响出气管的使用寿命。

技术实现要素:

5.为了克服现有技术的不足,本发明的目的之一在于提供一种用于回转窑余热利用装置的保温复合膜的制备方法,将第一金属氧化物层、陶瓷硅胶层和第二金属氧化物层复合,得到保温复合膜;本发明的目的之二在于提供一种用于回转窑余热利用装置的保温复合膜,具有耐高温和保温的效果。

6.本发明的目的之一采用如下技术方案实现:一种用于回转窑余热利用装置的保温复合膜的制备方法,包括以下步骤:1)将第一金属氧化物溶胶涂覆在基材表面,加热,使得金属氧化物溶胶转化为第一金属氧化物层;2)在第一金属氧化物层表面涂覆陶瓷硅胶涂料,加热,得到陶瓷硅胶层;其中,陶瓷二氧化硅分散液涂料包括二氧化硅分散液、陶瓷颗粒和粘结剂;3)在保温层涂覆第二金属氧化物溶胶,加热后形成第二金属氧化物层,得到用于回转窑余热利用装置的保温复合膜。

7.进一步,所述第一金属氧化物溶胶中含有的第一金属氧化物为二氧化锆、二氧化铝或二氧化钛中的一种或两种以上组合物,第一金属氧化物的浓度为10~15%。

8.再进一步,步骤1)中,加热温度为150~400℃。

9.进一步,所述陶瓷二氧化硅分散液涂料包括以下按重量份计的原料:二氧化硅分散液20~70份、陶瓷颗粒30~35份和粘结剂40~60份。

10.再进一步,所述粘结剂为质量比为2~4:1的固体粘结剂和液体粘结剂,固体粘结剂为氧化铁和/或氧化钙,液体粘结剂为硅酸钠溶液和/或二氧化硅溶胶。

11.进一步,所述二氧化硅分散液的制备方法为:将硅烷和二氧化硅分散在乙醇中,得到二氧化硅分散液。

12.再进一步,所述硅烷为四乙氧基硅烷、甲基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷或三乙氧基异丁基硅烷中的一种或两种以上组合物。

13.进一步,所述第二金属氧化物溶胶中含有的第二金属氧化物为二氧化锆、二氧化铝或二氧化钛中的一种或两种以上组合物,第二金属氧化物的浓度为10~15%。

14.再进一步,步骤3)中,加热温度为500~800℃。

15.本发明的目的之二采用如下技术方案实现:一种用于回转窑余热利用装置的保温复合膜,由上述的用于回转窑余热利用装置的保温复合膜的制备方法制备而成。

16.相比现有技术,本发明的有益效果在于:(1)本发明的保温复合膜的制备方法中,先在基材制备第一金属氧化物层,再制备陶瓷硅胶层,最后制备第二金属氧化物层,然后高温烧结形成致密的保温复合膜,保温复合膜的每层均是致密的封闭结构,能最大限度地提高隔热性能。其中,陶瓷硅胶层由陶瓷二氧化硅分散液涂料干燥得到,陶瓷二氧化硅分散液涂料包括二氧化硅分散液、陶瓷颗粒和粘结剂,将有机的二氧化硅分散液和无机的陶瓷结合,形成的陶瓷硅胶层具有绝缘性,还具有优良的耐高温和耐候性。

17.(2)本发明的保温复合膜具有耐高温、保温和耐候性,能应用在回转窑余热利用装置,以延长余热利用装置的使用寿命。

18.(3)本发明的保温复合膜的陶瓷硅胶层所用的粘合剂是液体粘合剂和固体粘合剂组合使用,固体粘合剂选用氧化铁和/或氧化钙,除了起到粘合各层的效果外,还能提高复合膜的密度,提高复合膜的机械性能。

具体实施方式

19.下面,结合具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

20.实施例1一种用于回转窑余热利用装置的保温复合膜的制备方法,包括以下步骤:1)将第一金属氧化物溶胶涂覆在基材表面,加热至150~400℃,使得金属氧化物溶胶转化为第一金属氧化物层;2)在第一金属氧化物层表面涂覆陶瓷硅胶涂料,加热,得到陶瓷硅胶层;其中,陶瓷二氧化硅分散液涂料包括二氧化硅分散液、陶瓷颗粒和粘结剂;3)在保温层涂覆第二金属氧化物溶胶,加热至500~800℃后形成第二金属氧化物层,得到用于回转窑余热利用装置的保温复合膜。

21.在本实施例中,保温复合膜所用的基材为不锈钢301系列。

22.其中,本实施例中所用的第一金属氧化物溶胶为购自杭州万景新材料有限公司的纳米氧化锆溶胶,二氧化锆溶胶具有耐高温、耐腐蚀、耐磨损、抗氧化、优良的热稳定性、光学性能、机械性能、生物相容性等优良特性,还具有透明度高和稳定性好的特点,可广泛应用于制备透明的隔热保温涂层。

23.所述陶瓷二氧化硅分散液涂料包括以下按重量份计的原料:二氧化硅分散液52份、陶瓷颗粒33份和粘结剂42份。所述粘结剂为质量比为3:1的固体粘结剂和液体粘结剂,固体粘结剂为氧化钙,液体粘结剂为硅酸钠溶液。所述二氧化硅分散液的制备方法为:将质量比为1:2的硅烷和二氧化硅分散在乙醇中,得到二氧化硅分散液。所述硅烷为四乙氧基硅烷。

24.所述第二金属氧化物溶胶为购自杭州恒格纳米科技有限公司的纳米二氧化铝溶胶。二氧化铝溶胶具有胶粘性、触变性、易分散性、水溶可逆性、悬浮性、带正电性、吸附性、稳定性等特性。铝溶胶的固态成分基本全由氧化铝组成,比水玻璃或粘土类材料具有更高的耐热性。

25.实施例2一种用于回转窑余热利用装置的保温复合膜的制备方法,包括以下步骤:1)将第一金属氧化物溶胶涂覆在基材表面,加热至150℃,使得金属氧化物溶胶转化为第一金属氧化物层;2)在第一金属氧化物层表面涂覆陶瓷硅胶涂料,加热至80℃,得到陶瓷硅胶层;3)在保温层涂覆第二金属氧化物溶胶,加热至500℃后形成第二金属氧化物层,得到用于回转窑余热利用装置的保温复合膜。

26.在本实施例中,保温复合膜所用的基材为不锈钢400系列。

27.其中,本实施例中所用的第一金属氧化物溶胶为购自杭州恒纳新材料有限公司的纳米二氧化钛溶胶,其具有大的比表面积,以及强的化学结合吸附性,能提高涂层的附着力,还增加产品强度,从而提高耐磨性。

28.所述陶瓷二氧化硅分散液涂料包括以下按重量份计的原料:二氧化硅分散液20份、陶瓷颗粒30份和粘结剂40份。所述粘结剂为质量比为2:1的固体粘结剂和液体粘结剂,固体粘结剂为氧化铁,液体粘结剂为二氧化硅溶胶。所述二氧化硅分散液的制备方法为:将质量比为1:1的硅烷和二氧化硅分散在乙醇中,得到二氧化硅分散液。所述硅烷为乙烯基三乙氧基硅烷。

29.本实施例中所用的第二金属氧化物溶胶为购自杭州万景新材料有限公司的纳米氧化锆溶胶。

30.实施例3一种用于回转窑余热利用装置的保温复合膜的制备方法,包括以下步骤:1)将第一金属氧化物溶胶涂覆在基材表面,加热至400℃,使得金属氧化物溶胶转化为第一金属氧化物层;2)在第一金属氧化物层表面涂覆陶瓷硅胶涂料,加热至90℃,得到陶瓷硅胶层;3)在保温层涂覆第二金属氧化物溶胶,加热至800℃后形成第二金属氧化物层,得到用于回转窑余热利用装置的保温复合膜。

31.在本实施例中,保温复合膜所用的基材为不锈钢301系列。

32.其中,本实施例中所用的第一金属氧化物溶胶为购自杭州恒纳新材料有限公司的纳米二氧化钛溶胶与购自杭州万景新材料有限公司的纳米氧化锆溶胶混合,两者的质量比为1:1。

33.所述陶瓷二氧化硅分散液涂料包括以下按重量份计的原料:二氧化硅分散液70份、陶瓷颗粒35份和粘结剂60份。所述粘结剂为质量比为4:1的固体粘结剂和液体粘结剂,固体粘结剂为质量比为1:1的氧化铁和氧化钙,液体粘结剂为硅酸钠溶液。所述二氧化硅分散液的制备方法为:将质量比为1:1的硅烷和二氧化硅分散在乙醇中,得到二氧化硅分散液。所述硅烷为乙烯基三甲氧基硅烷。第二金属氧化物溶胶为购自杭州万景新材料有限公司的纳米氧化锆溶胶。

34.实施例1~3中第一金属氧化物溶胶、第二金属氧化物溶胶和陶瓷硅胶涂料的使用量可自行调整。

35.对比例1对比例1与实施例1的不同之处在于:对比例1的复合膜不包括第一金属氧化物层。

36.对比例2对比例2与实施例1的不同之处在于:对比例1的复合膜不包括第二金属氧化物层。

37.对比例3对比例3与实施例1的不同之处在于:对比例3的复合膜不包括陶瓷硅胶层。

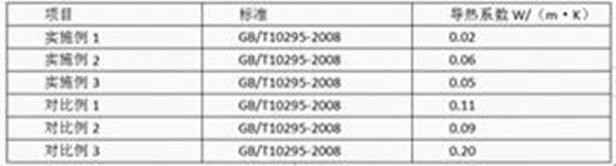

38.性能测试测试复合膜的保温性能采用热流计法测定测定板状试件稳态传热性质,实施例1~3和对比例1~3的复合膜的参数如表1。

39.表1 实施例1~3和对比例1~3的复合膜的导热系数数据二、复合膜耐热性测定gb/t 1735-19931、测定方法:将实施例1~3和对比例1~3的复合膜分为六组,每组按《漆膜一般制备法》(gb1727-79)以4块薄钢板为基材,在基材上制备复合膜,待复合膜实干后,将三块样板放置于150℃的高温炉内10h,另一块样板比较,检测三块样板有无起层、皱皮、鼓泡、开裂和变色等不良现象,以不少于两块样板均能符合产品标准规定为合格。数据如表2。

40.表2 实施例1~3和对比例1~3的复合膜耐热性结果

我国国家标准规定,凡平均温度不高于350℃时导热系数不大于0.12w/(m

·

k)的材料称为保温材料,导热系数在0.05 w/(m

·

k)以下的材料称为高效保温材料。由表1可知,实施例1和2的复合膜材料属于高效保温材料,而实施例2、对比例1~2的复合膜材料属于保温材料。而对比例3的复合膜材料的保温性均低于各实验组,说明陶瓷硅胶层是影响复合膜保温性的重大参数。

41.由表2可知,实施例1~3的复合膜在150℃下放置10h后,无发生不良现象,说明具有良好的耐热性。对比例1~2耐热性结果虽然是合格,但是耐热性均低于实施例1~3。对比例3中由于不包括陶瓷硅胶层,导致各层间粘结性降低,复合膜结构松散,导致复合膜无法在150℃里长时间放置。

42.综上所述,实施例1~3的覆盖在基材表面的复合膜,具有良好的保温性和耐热性,能适用于回转窑余热回收装置使用,能有效适应其高温的操作环境且能减少热量散失。

43.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。