一种抗水性mofs基材料的制备方法及其应用

技术领域

1.本发明涉及金属有机骨架材料领域,具体涉及一种抗水性mofs基复合材料的制备方法及应用。

背景技术:

2.工业革命以后,随着化石能源消耗量攀升,co2排放量逐年增长,“温室效应”接踵而至,引发了一系列的环境问题。2021年8月,全球大气中co2的浓度达到414ppm,与工业革命初期相比增长了将近45%,co2的减排已经势在必行。其中,co2捕集利用与封存(ccus)技术,作为最具潜力的前沿减排技术之一,成为了当前的热点话题。

3.目前,co2的捕集主要依赖于第一代分离技术—液胺吸收法。其中,醇胺吸收剂具有较为广泛的应用,但其存在再生能耗较高,易腐蚀设备等缺点,急需进行升级换代。而固体吸附法作为第二代co2分离技术,具有制备流程简单,能耗低以及环境友好等优点,有望在co2分离技术中占据主流地位。研究表明,相比于传统的固体吸附剂,金属有机骨架材料(mofs)由于具有较大的比表面积和孔体积,在co2的吸附分离方面有着很大的应用潜力。但是,在实际工况条件下,烟道气中含有少量水蒸气,体积分数约为5-7%。水蒸气的存在将直接影响mofs材料的结构稳定,非常容易造成晶体结构坍塌。针对这一问题,目前学者们提出的解决思路主要包括:1)对mofs材料的有机配体进行疏水性修饰,通过疏水性配体包覆使得活性位点免受水蒸气的影响;2)在mofs晶体表面涂附疏水性高分子材料,在其表面形成一层疏水膜(j.am.chem.soc.2012,134,1486-1489)。但是,以上两种方法制备的抗水性mofs材料极易使得孔道结构堵塞,造成材料的比表面积下降,将会造成mofs材料co2吸附量的下降。

技术实现要素:

4.针对现有技术中的不足,本发明的目的在于提供一种原料廉价易得、反应简单温和的抗水性mofs基复合材料的制备方法,该mofs基复合材料稳定再生性能良好,在co2吸附分离领域拥有很好的应用。

5.为实现上述目的,本发明是通过以下技术方案来实现:

6.本发明的一方面提供一种抗水性mofs基材料的制备方法,包括以下步骤:

7.步骤1:采用溶胶凝胶法制备介孔mcfs材料;

8.步骤2:以介孔mcfs材料为载体,负载零价纳米铁;

9.步骤3:采用溶剂热合成法制备抗水性hkust-1/mcfs复合材料。

10.进一步地,所述步骤1具体包括:

11.步骤101:将浓盐酸加入到p123的水溶液中,记为溶液a,加热搅拌;

12.步骤102:在溶液a中加入均三甲基苯,记为溶液b,加热搅拌;

13.步骤103:在溶液b中逐滴加入正硅酸乙酯,记为溶液c,加热搅拌;

14.步骤104:将溶液c转移到聚四氟乙烯内衬的高压釜中,进行水热合成反应。

15.步骤105:水热反应结束后,对步骤104中得到的产物进行离心洗涤干燥,煅烧后研磨备用。

16.再进一步地,所述步骤101中加热温度为40-60℃,加热搅拌时间为1-2h;步骤102中加热温度为40-60℃,加热搅拌时间为1-2h;步骤103中加热温度为40-60℃,加热搅拌时间为12-24h;所述步骤104中反应温度为100-120℃,反应时间为18-24h。

17.再进一步地,所述步骤1中p123、去离子水、浓盐酸、均三甲基苯与正硅酸乙酯的质量之比为1:30:6:0.5-1:2。

18.进一步地,所述步骤2具体包括:

19.步骤201:配置硝酸铁水溶液;

20.步骤202:采用等体积浸渍方式制备铁离子负载的mcfs材料;

21.步骤203:采用氢气还原制备零价纳米铁负载的mcfs材料。

22.进一步地,所述步骤201中硝酸铁水溶液的浓度为0.4-0.6m;所述步骤203中还原温度为800-1000℃。

23.进一步地,所述步骤3具体包括:

24.步骤301:将硝酸铜水合物溶于n,n-二甲基甲酰胺配置成溶液m;

25.步骤302:将均苯三甲酸和零价纳米铁负载的mcfs材料溶于n,n-二甲基甲酰胺,配置成溶液n;

26.步骤303:将步骤301中的溶液m加入到步骤302中的溶液n中,搅拌均匀后将其转移到高压反应釜中进行溶剂热反应;

27.步骤304:待反应结束后,对步骤303得到的产物进行离心洗涤,真空干燥过夜,即得所述抗水性hkust-1/mcfs复合材料。

28.进一步地,所述步骤301中硝酸铜的质量为3-4.16g,n,n-二甲基甲酰胺的体积为36-48ml;步骤302中均苯三甲酸、零价纳米铁负载的mcfs材料的质量之比为1:0.05-0.1,n,n-二甲基甲酰胺的体积为36-48ml;所述步骤303中反应温度为100-120℃,反应时间为18-24h;步骤304中干燥温度为120-150℃。

29.所述抗水性mofs基材料中以co2吸附量较高的mofs材料为内核,水热稳定性良好的介孔mcfs材料为壳层,材料表面负载零价纳米,可促进吸附在其表面的水蒸气发生还原反应转化为oh-,方程式为fe0 2h2o=fe

2

h2 2oh-或2fe0 o2 2h2o=2fe

2

4oh-。

30.本发明的另一方面提供上述抗水性mofs基材料在co2吸附中的应用,包括如下步骤:

31.步骤1:将吸附材料压片过筛,取20-40目备用。

32.步骤2:吸附材料在常压氩气氛围中脱气处理。

33.步骤3:吸附材料在常压下,含有co2气体的氛围中吸附。

34.进一步地,所述步骤2中的空速为3000-4000ml

·

h-1

,温度为120-200℃条件下脱气处理2-3h;所述步骤3中的空速为3000-4000ml

·

h-1

,温度为25-45℃条件下进行吸附2-3h。

35.在实际应用生产中,当水蒸汽吸附到本发明抗水性mofs基复合材料的表面和孔道时,水蒸气会发生反应形成碱性吸附位点(oh-),对酸性co2分子形成吸附增强,从而能将水蒸汽存在的负面效应转化正面效应。本发明抗水性mofs基复合材料利用了介孔材料mcfs良好的水热稳定性及其较快的co2传质速率,又保留了mofs材料自身较高的co2吸附量,同时,

零价纳米铁的存在可将水蒸气的负面效应转化为促进co2吸附的正面效应,实现在实际工况下co2吸附量大幅度的提升,以满足工业化的应用。

36.与现有技术相比,本发明的有益效果如下:

37.(1)本发明抗水性mofs基复合材料的制备方法简单,且环境友好,具有较好的重复性,容易实现工业放大。

38.(2)本发明抗水性mofs基复合材料可将烟道气中水蒸气存在易造成结构坍塌的负面效应转化为正面效应,oh-的产生可以显著增加吸附材料的co2吸附量(oh- co2=hco

3-)。

39.(3)本发明抗水性mofs基复合材料在150℃下进行氮气脱气处理时就可以进行循环再生,不需要其他的能量输入。

附图说明

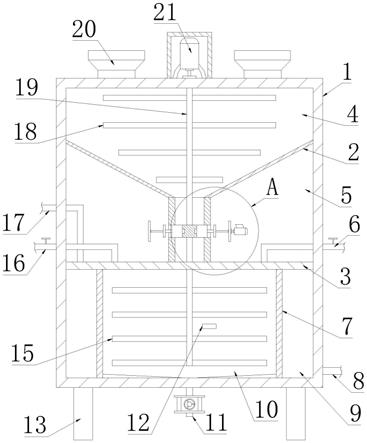

40.图1为本发明铁离子负载的mcfs材料的h

2-tpr谱图。

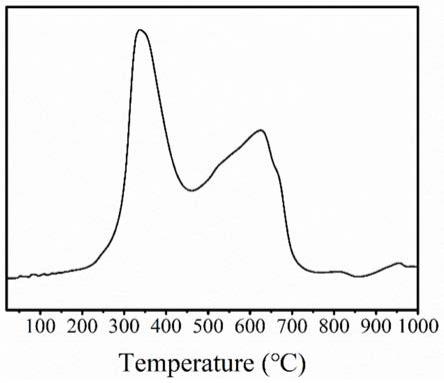

41.图2为本发明hkust-1/mcfs的抗水性测试xrd谱图。

具体实施方式

42.以下所述实例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但并不限制本发明专利的保护范围,凡采用等同替换或等效变换的形式所获得的技术方案,均应落在本发明的保护范围之内。

43.下述实施例涉及到的化学试剂,如无特殊说明均可在化学试剂公司购买得到。采用气体分析仪(vaisala,芬兰)检测尾气中的co2浓度得到材料的co2吸附穿透曲线,根据穿透曲线计算其co2吸附量,具体的计算公式如下:

[0044][0045][0046]

公式中,ts为吸附过程中的平均停留时间,t0为空床的平均停留时间,c

in

和c

out

分别为进出口的co2浓度,q为材料的co2平衡吸附量,q为气体的体积流量,w为吸附剂质量。

[0047]

实施例1

[0048]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在40℃下加热搅拌1h;随后加入4g均三甲基苯,在40℃下加热搅拌1h;接着,逐滴滴加16g正硅酸乙酯,在40℃下加热搅拌24h;将其转移到聚四氟乙烯内衬的高压反应釜中在120℃下水热合成24h。反应结束后,抽滤洗涤干燥备用。

[0049]

配置0.4m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在800℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0050]

3.00g硝酸铜,2g均苯三甲酸和0.1g零价纳米铁负载的mcfs材料分别溶于36ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在100℃下加热24h。反应结束后,离心洗涤,150℃真空干燥得到抗水性hkust-1/mcfs-1复合材料。

[0051]

将hkust-1/mcfs-1复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床

进行co2气体吸附测试。首先,复合材料在200℃下活化2h,氩气保护,空速为3000ml

·

h-1

。接着在25℃下进行co2气体吸附测试(混合气co2:n2=15:85),气体吸附仪在线检测尾气,空速为3000ml

·

h-1

,吸附时长3h。其co2吸附量见表1。

[0052]

将hkust-1/mcfs-1复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试。首先,复合材料在200℃下活化2h,氩气保护,空速为3000ml

·

h-1

。接着在25℃下滴加5wt%的去离子水,随后进行co2气体吸附测试(混合气co2:n2=15:85),气体吸附仪在线检测尾气,空速为3000ml

·

h-1

,吸附时长3h。其co2吸附量见表1。

[0053]

实施例2

[0054]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在40℃下加热搅拌1h;随后加入4g均三甲基苯,在40℃下加热搅拌1h;接着,逐滴滴加16g正硅酸乙酯,在40℃下加热搅拌24h;将其转移到聚四氟乙烯内衬的高压反应釜中在120℃下水热合成24h。反应结束后,抽滤洗涤干燥备用。

[0055]

配置0.4m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在800℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0056]

4.00g硝酸铜,2g均苯三甲酸和0.15g零价纳米铁负载的mcfs材料分别溶于44ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在110℃下加热20h。反应结束后,离心洗涤,140℃真空干燥得到抗水性hkust-1/mcfs-2复合材料。

[0057]

将hkust-1/mcfs-2复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试。首先,复合材料在150℃下活化2.5h,氩气保护,空速为3500ml

·

h-1

。接着在35℃下进行co2气体吸附测试(混合气co2:n2=15:85),气体吸附仪在线检测尾气,空速为3500ml

·

h-1

,吸附时长2.5h。其co2吸附量见表1。

[0058]

将hkust-1/mcfs-2复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试。首先,复合材料在150℃下活化2.5h,氩气保护,空速为3500ml

·

h-1

。接着在35℃下滴加5wt%的去离子水,随后进行co2气体吸附测试(混合气co2:n2=15:85),气体吸附仪在线检测尾气,空速为3500ml

·

h-1

,吸附时长2.5h。其co2吸附量见表1。

[0059]

实施例3

[0060]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在40℃下加热搅拌1h;随后加入4g均三甲基苯,在40℃下加热搅拌1h;接着,逐滴滴加16g正硅酸乙酯,在40℃下加热搅拌24h;将其转移到聚四氟乙烯内衬的高压反应釜中在120℃下水热合成24h。反应结束后,抽滤洗涤干燥备用。

[0061]

配置0.4m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在800℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0062]

4.16g硝酸铜,2g均苯三甲酸和0.2g零价纳米铁负载的mcfs材料分别溶于48ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在120℃下加热18h。反应结束后,离心洗涤,120℃真空干燥得到抗水性hkust-1/mcfs-3复合材料。

[0063]

将hkust-1/mcfs-3复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试。首先,复合材料在120℃下活化3h,氩气保护,空速为4000ml

·

h-1

。接着在45℃下进行co2气体吸附测试(混合气co2:n2=15:85),气体吸附仪在线检测尾气,空速为4000ml

·

h-1

,吸附时长2h。其co2吸附量见表1。

[0064]

将hkust-1/mcfs-3复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试。首先,复合材料在120℃下活化3h,氩气保护,空速为4000ml

·

h-1

。接着在45℃下滴加5wt%的去离子水,随后进行co2气体吸附测试(混合气co2:n2=15:85),气体吸附仪在线检测尾气,空速为4000ml

·

h-1

,吸附时长2h。其co2吸附量见表1。

[0065]

实施例4

[0066]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在40℃下加热搅拌1h;随后加入4g均三甲基苯,在40℃下加热搅拌1h;接着,逐滴滴加16g正硅酸乙酯,在40℃下加热搅拌24h;将其转移到聚四氟乙烯内衬的高压反应釜中在120℃下水热合成24h。反应结束后,抽滤洗涤干燥备用。

[0067]

配置0.5m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在900℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0068]

3.00g硝酸铜,2g均苯三甲酸和0.1g零价纳米铁负载的mcfs材料分别溶于36ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在100℃下加热24h。反应结束后,离心洗涤,150℃真空干燥得到抗水性hkust-1/mcfs-4复合材料。

[0069]

将hkust-1/mcfs-4复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例1,具体参数与co2吸附量详见表1。

[0070]

实施例5

[0071]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在40℃下加热搅拌1h;随后加入4g均三甲基苯,在40℃下加热搅拌1h;接着,逐滴滴加16g正硅酸乙酯,在40℃下加热搅拌24h;将其转移到聚四氟乙烯内衬的高压反应釜中在120℃下水热合成24h。反应结束后,抽滤洗涤干燥备用。

[0072]

配置0.5m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在900℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0073]

4.00g硝酸铜,2g均苯三甲酸和0.15g零价纳米铁负载的mcfs材料分别溶于44ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在110℃下加热20h。反应结束后,离心洗涤,140℃真空干燥得到抗水性hkust-1/mcfs-5复合材料。

[0074]

将hkust-1/mcfs-5复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例2,具体参数与co2吸附量详见表1。

[0075]

实施例6

[0076]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在40℃下加热搅拌1h;随后加入4g均三甲基苯,在40℃下加热搅拌1h;接着,逐滴滴加16g正硅酸乙酯,在40℃下加热搅拌24h;将其转移到聚四氟乙烯内衬的高压反应釜中在120℃下水热合成24h。反应结束后,抽滤洗涤干燥备用。

[0077]

配置0.5m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在900℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0078]

4.16g硝酸铜,2g均苯三甲酸和0.2g零价纳米铁负载的mcfs材料分别溶于48ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在120℃下加热18h。反应结束后,离心洗涤,120℃真空干燥得到抗水性hkust-1/mcfs-6复合材料。

[0079]

将hkust-1/mcfs-6复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床

进行co2气体吸附测试,测试方法同实施例3,具体参数与co2吸附量详见表1。

[0080]

实施例7

[0081]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在40℃下加热搅拌1h;随后加入4g均三甲基苯,在40℃下加热搅拌1h;接着,逐滴滴加16g正硅酸乙酯,在40℃下加热搅拌24h;将其转移到聚四氟乙烯内衬的高压反应釜中在120℃下水热合成24h。反应结束后,抽滤洗涤干燥备用。

[0082]

配置0.6m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在1000℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0083]

3.00g硝酸铜,2g均苯三甲酸和0.1g零价纳米铁负载的mcfs材料分别溶于36ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在100℃下加热24h。反应结束后,离心洗涤,150℃真空干燥得到抗水性hkust-1/mcfs-7复合材料。

[0084]

将hkust-1/mcfs-7复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例1,具体参数与co2吸附量详见表1。

[0085]

实施例8

[0086]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在40℃下加热搅拌1h;随后加入4g均三甲基苯,在40℃下加热搅拌1h;接着,逐滴滴加16g正硅酸乙酯,在40℃下加热搅拌24h;将其转移到聚四氟乙烯内衬的高压反应釜中在120℃下水热合成24h。反应结束后,抽滤洗涤干燥备用。

[0087]

配置0.6m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,1000℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0088]

4.00g硝酸铜,2g均苯三甲酸和0.15g零价纳米铁负载的mcfs材料分别溶于44ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在110℃下加热20h。反应结束后,离心洗涤,140℃真空干燥得到抗水性hkust-1/mcfs-8复合材料。

[0089]

将hkust-1/mcfs-8复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例2,具体参数与co2吸附量详见表1。

[0090]

实施例9

[0091]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在40℃下加热搅拌1h;随后加入4g均三甲基苯,在40℃下加热搅拌1h;接着,逐滴滴加16g正硅酸乙酯,在40℃下加热搅拌24h;将其转移到聚四氟乙烯内衬的高压反应釜中在120℃下水热合成24h。反应结束后,抽滤洗涤干燥备用。

[0092]

配置0.6m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在1000℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0093]

4.16g硝酸铜,2g均苯三甲酸和0.2g零价纳米铁负载的mcfs材料分别溶于48ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在120℃下加热18h。反应结束后,离心洗涤,120℃真空干燥得到抗水性hkust-1/mcfs-9复合材料。

[0094]

将hkust-1/mcfs-9复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例3,具体参数与co2吸附量详见表1。

[0095]

实施例10

[0096]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在50℃下加热搅拌1.5h;随后加

入6g均三甲基苯,在50℃下加热搅拌1.5h;接着,逐滴滴加16g正硅酸乙酯,在50℃下加热搅拌18h;将其转移到聚四氟乙烯内衬的高压反应釜中在110℃下水热合成20h。反应结束后,抽滤洗涤干燥备用。

[0097]

配置0.4m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在800℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0098]

3.00g硝酸铜,2g均苯三甲酸和0.1g零价纳米铁负载的mcfs材料分别溶于36ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在100℃下加热24h。反应结束后,离心洗涤,150℃真空干燥得到抗水性hkust-1/mcfs-10复合材料。

[0099]

将hkust-1/mcfs-10复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例1,具体参数与co2吸附量详见表1。

[0100]

实施例11

[0101]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在50℃下加热搅拌1.5h;随后加入6g均三甲基苯,在50℃下加热搅拌1.5h;接着,逐滴滴加16g正硅酸乙酯,在50℃下加热搅拌18h;将其转移到聚四氟乙烯内衬的高压反应釜中在110℃下水热合成20h。反应结束后,抽滤洗涤干燥备用。

[0102]

配置0.4m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在800℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0103]

4.00g硝酸铜,2g均苯三甲酸和0.15g零价纳米铁负载的mcfs材料分别溶于44ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在110℃下加热20h。反应结束后,离心洗涤,140℃真空干燥得到抗水性hkust-1/mcfs-11复合材料。

[0104]

将hkust-1/mcfs-11复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例2,具体参数与co2吸附量详见表1。

[0105]

实施例12

[0106]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在50℃下加热搅拌1.5h;随后加入6g均三甲基苯,在50℃下加热搅拌1.5h;接着,逐滴滴加16g正硅酸乙酯,在50℃下加热搅拌18h;将其转移到聚四氟乙烯内衬的高压反应釜中在110℃下水热合成20h。反应结束后,抽滤洗涤干燥备用。

[0107]

配置0.4m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在800℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0108]

4.16g硝酸铜,2g均苯三甲酸和0.2g零价纳米铁负载的mcfs材料分别溶于48ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在120℃下加热18h。反应结束后,离心洗涤,120℃真空干燥得到抗水性hkust-1/mcfs-12复合材料。

[0109]

将hkust-1/mcfs-12复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例3,具体参数与co2吸附量详见表2。

[0110]

实施例13

[0111]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在50℃下加热搅拌1.5h;随后加入6g均三甲基苯,在50℃下加热搅拌1.5h;接着,逐滴滴加16g正硅酸乙酯,在50℃下加热搅拌18h;将其转移到聚四氟乙烯内衬的高压反应釜中在110℃下水热合成20h。反应结束后,抽滤洗涤干燥备用。

[0112]

配置0.5m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在900℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0113]

3.00g硝酸铜,2g均苯三甲酸和0.1g零价纳米铁负载的mcfs材料分别溶于36ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在100℃下加热24h。反应结束后,离心洗涤,150℃真空干燥得到抗水性hkust-1/mcfs-13复合材料。

[0114]

将hkust-1/mcfs-13复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例1,具体参数与co2吸附量详见表1。

[0115]

实施例14

[0116]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在50℃下加热搅拌1.5h;随后加入6g均三甲基苯,在50℃下加热搅拌1.5h;接着,逐滴滴加16g正硅酸乙酯,在50℃下加热搅拌18h;将其转移到聚四氟乙烯内衬的高压反应釜中在110℃下水热合成20h。反应结束后,抽滤洗涤干燥备用。

[0117]

配置0.5m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在900℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0118]

4.00g硝酸铜,2g均苯三甲酸和0.15g零价纳米铁负载的mcfs材料分别溶于44ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在110℃下加热20h。反应结束后,离心洗涤,140℃真空干燥得到抗水性hkust-1/mcfs-14复合材料。

[0119]

将hkust-1/mcfs-14复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例2,具体参数与co2吸附量详见表1。

[0120]

实施例15

[0121]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在50℃下加热搅拌1.5h;随后加入6g均三甲基苯,在50℃下加热搅拌1.5h;接着,逐滴滴加16g正硅酸乙酯,在50℃下加热搅拌18h;将其转移到聚四氟乙烯内衬的高压反应釜中在110℃下水热合成20h。反应结束后,抽滤洗涤干燥备用。

[0122]

配置0.5m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在900℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0123]

4.16g硝酸铜,2g均苯三甲酸和0.2g零价纳米铁负载的mcfs材料分别溶于48ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在120℃下加热18h。反应结束后,离心洗涤,120℃真空干燥得到抗水性hkust-1/mcfs-15复合材料。

[0124]

将hkust-1/mcfs-15复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例3,具体参数与co2吸附量详见表1。

[0125]

实施例16

[0126]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在50℃下加热搅拌1.5h;随后加入6g均三甲基苯,在50℃下加热搅拌1.5h;接着,逐滴滴加16g正硅酸乙酯,在50℃下加热搅拌18h;将其转移到聚四氟乙烯内衬的高压反应釜中在110℃下水热合成20h。反应结束后,抽滤洗涤干燥备用。

[0127]

配置0.6m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在1000℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0128]

3.00g硝酸铜,2g均苯三甲酸和0.1g零价纳米铁负载的mcfs材料分别溶于36ml n,

n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在100℃下加热24h。反应结束后,离心洗涤,150℃真空干燥得到抗水性hkust-1/mcfs-16复合材料。

[0129]

将hkust-1/mcfs-16复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例1,具体参数与co2吸附量详见表1。

[0130]

实施例17

[0131]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在50℃下加热搅拌1.5h;随后加入6g均三甲基苯,在50℃下加热搅拌1.5h;接着,逐滴滴加16g正硅酸乙酯,在50℃下加热搅拌18h;将其转移到聚四氟乙烯内衬的高压反应釜中在110℃下水热合成20h。反应结束后,抽滤洗涤干燥备用。

[0132]

配置0.6m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在1000℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0133]

4.00g硝酸铜,2g均苯三甲酸和0.15g零价纳米铁负载的mcfs材料分别溶于44ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在110℃下加热20h。反应结束后,离心洗涤,140℃真空干燥得到抗水性hkust-1/mcfs-17复合材料。

[0134]

将hkust-1/mcfs-17复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例2,具体参数与co2吸附量详见表1。

[0135]

实施例18

[0136]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在50℃下加热搅拌1.5h;随后加入6g均三甲基苯,在50℃下加热搅拌1.5h;接着,逐滴滴加16g正硅酸乙酯,在50℃下加热搅拌18h;将其转移到聚四氟乙烯内衬的高压反应釜中在110℃下水热合成20h。反应结束后,抽滤洗涤干燥备用。

[0137]

配置0.6m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在1000℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0138]

4.16g硝酸铜,2g均苯三甲酸和0.2g零价纳米铁负载的mcfs材料分别溶于48ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在120℃下加热18h。反应结束后,离心洗涤,120℃真空干燥得到抗水性hkust-1/mcfs-18复合材料。

[0139]

将hkust-1/mcfs-18复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例3,具体参数与co2吸附量详见表1。

[0140]

实施例19

[0141]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在60℃下加热搅拌2h;随后加入8g均三甲基苯,在60℃下加热搅拌2h;接着,逐滴滴加16g正硅酸乙酯,在60℃下加热搅拌12h;将其转移到聚四氟乙烯内衬的高压反应釜中在100℃下水热合成18h。反应结束后,抽滤洗涤干燥备用。

[0142]

配置0.4m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在800℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0143]

3.00g硝酸铜,2g均苯三甲酸和0.1g零价纳米铁负载的mcfs材料分别溶于36ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在100℃下加热24h。反应结束后,离心洗涤,150℃真空干燥得到抗水性hkust-1/mcfs-19复合材料。

[0144]

将hkust-1/mcfs-19复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定

床进行co2气体吸附测试,测试方法同实施例1,具体参数与co2吸附量详见表1。

[0145]

实施例20

[0146]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在60℃下加热搅拌2h;随后加入8g均三甲基苯,在60℃下加热搅拌2h;接着,逐滴滴加16g正硅酸乙酯,在60℃下加热搅拌12h;将其转移到聚四氟乙烯内衬的高压反应釜中在100℃下水热合成18h。反应结束后,抽滤洗涤干燥备用。

[0147]

配置0.4m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在800℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0148]

4.00g硝酸铜,2g均苯三甲酸和0.15g零价纳米铁负载的mcfs材料分别溶于44ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在110℃下加热20h。反应结束后,离心洗涤,140℃真空干燥得到抗水性hkust-1/mcfs-20复合材料。

[0149]

将hkust-1/mcfs-20复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例2,具体参数与co2吸附量详见表1。

[0150]

实施例21

[0151]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在60℃下加热搅拌2h;随后加入8g均三甲基苯,在60℃下加热搅拌2h;接着,逐滴滴加16g正硅酸乙酯,在60℃下加热搅拌12h;将其转移到聚四氟乙烯内衬的高压反应釜中在100℃下水热合成18h。反应结束后,抽滤洗涤干燥备用。

[0152]

配置0.4m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在800℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0153]

4.16g硝酸铜,2g均苯三甲酸和0.2g零价纳米铁负载的mcfs材料分别溶于48ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在120℃下加热18h。反应结束后,离心洗涤,120℃真空干燥得到抗水性hkust-1/mcfs-21复合材料。

[0154]

将hkust-1/mcfs-21复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例3,具体参数与co2吸附量详见表1。

[0155]

实施例22

[0156]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在60℃下加热搅拌2h;随后加入8g均三甲基苯,在60℃下加热搅拌2h;接着,逐滴滴加16g正硅酸乙酯,在60℃下加热搅拌12h;将其转移到聚四氟乙烯内衬的高压反应釜中在100℃下水热合成18h。反应结束后,抽滤洗涤干燥备用。

[0157]

配置0.5m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在900℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0158]

3.00g硝酸铜,2g均苯三甲酸和0.1g零价纳米铁负载的mcfs材料分别溶于36ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在100℃下加热24h。反应结束后,离心洗涤,150℃真空干燥得到抗水性hkust-1/mcfs-22复合材料。

[0159]

将hkust-1/mcfs-22复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例1,具体参数与co2吸附量详见表1。

[0160]

实施例23

[0161]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在60℃下加热搅拌2h;随后加入

8g均三甲基苯,在60℃下加热搅拌2h;接着,逐滴滴加16g正硅酸乙酯,在60℃下加热搅拌12h;将其转移到聚四氟乙烯内衬的高压反应釜中在100℃下水热合成18h。反应结束后,抽滤洗涤干燥备用。

[0162]

配置0.5m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在900℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0163]

4.00g硝酸铜,2g均苯三甲酸和0.15g零价纳米铁负载的mcfs材料分别溶于44ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在110℃下加热20h。反应结束后,离心洗涤,140℃真空干燥得到抗水性hkust-1/mcfs-23复合材料。

[0164]

将hkust-1/mcfs-23复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例2,具体参数与co2吸附量详见表1。

[0165]

实施例24

[0166]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在60℃下加热搅拌2h;随后加入8g均三甲基苯,在60℃下加热搅拌2h;接着,逐滴滴加16g正硅酸乙酯,在60℃下加热搅拌12h;将其转移到聚四氟乙烯内衬的高压反应釜中在100℃下水热合成18h。反应结束后,抽滤洗涤干燥备用。

[0167]

配置0.5m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在900℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0168]

4.16g硝酸铜,2g均苯三甲酸和0.2g零价纳米铁负载的mcfs材料分别溶于48ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在120℃下加热18h。反应结束后,离心洗涤,120℃真空干燥得到抗水性hkust-1/mcfs-24复合材料。

[0169]

将hkust-1/mcfs-24复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例3,具体参数与co2吸附量详见表1。

[0170]

实施例25

[0171]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在60℃下加热搅拌2h;随后加入8g均三甲基苯,在60℃下加热搅拌2h;接着,逐滴滴加16g正硅酸乙酯,在60℃下加热搅拌12h;将其转移到聚四氟乙烯内衬的高压反应釜中在100℃下水热合成18h。反应结束后,抽滤洗涤干燥备用。

[0172]

配置0.6m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在1000℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0173]

3.00g硝酸铜,2g均苯三甲酸和0.1g零价纳米铁负载的mcfs材料分别溶于36ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在100℃下加热24h。反应结束后,离心洗涤,150℃真空干燥得到抗水性hkust-1/mcfs-25复合材料。

[0174]

将hkust-1/mcfs-25复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例1,具体参数与co2吸附量详见表1。

[0175]

实施例26

[0176]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在60℃下加热搅拌2h;随后加入8g均三甲基苯,在60℃下加热搅拌2h;接着,逐滴滴加16g正硅酸乙酯,在60℃下加热搅拌12h;将其转移到聚四氟乙烯内衬的高压反应釜中在100℃下水热合成18h。反应结束后,抽滤洗涤干燥备用。

[0177]

配置0.6m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在1000℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0178]

4.00g硝酸铜,2g均苯三甲酸和0.15g零价纳米铁负载的mcfs材料分别溶于44ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在110℃下加热20h。反应结束后,离心洗涤,140℃真空干燥得到抗水性hkust-1/mcfs-26复合材料。

[0179]

将hkust-1/mcfs-26复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例2,具体参数与co2吸附量详见表1。

[0180]

实施例27

[0181]

8g p123溶于240ml去离子水中,加入48g浓盐酸,在60℃下加热搅拌2h;随后加入8g均三甲基苯,在60℃下加热搅拌2h;接着,逐滴滴加16g正硅酸乙酯,在60℃下加热搅拌12h;将其转移到聚四氟乙烯内衬的高压反应釜中在100℃下水热合成18h。反应结束后,抽滤洗涤干燥备用。

[0182]

配置0.6m硝酸铁水溶液,利用等体积浸渍的方式制备铁离子负载的mcfs材料。随后,在1000℃下采用氢气还原制备零价纳米铁负载的mcfs材料。

[0183]

4.16g硝酸铜,2g均苯三甲酸和0.2g零价纳米铁负载的mcfs材料分别溶于48ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在120℃下加热18h。反应结束后,离心洗涤,120℃真空干燥得到抗水性hkust-1/mcfs-27复合材料。

[0184]

将hkust-1/mcfs-27复合材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试,测试方法同实施例3,具体参数与co2吸附量详见表1。

[0185]

对比例1

[0186]

3.00g硝酸铜,2g均苯三甲酸分别溶于36ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在100℃下加热24h。反应结束后,离心洗涤,150℃真空干燥得到hkust-1-a材料。

[0187]

将hkust-1-a材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试。首先,复合材料在200℃下活化2h,氩气保护,空速为3000ml

·

h-1

。接着在25℃下进行co2气体吸附测试(混合气co2:n2=15:85),气体吸附仪在线检测尾气,空速为3000ml

·

h-1

,吸附时长3h。其co2吸附量见表2。

[0188]

将hkust-1-a材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试。首先,复合材料在200℃下活化2h,氩气保护,空速为3000ml

·

h-1

。接着在25℃下滴加5wt%的去离子水,随后进行co2气体吸附测试(混合气co2:n2=15:85),气体吸附仪在线检测尾气,空速为3000ml

·

h-1

,吸附时长3h。其co2吸附量见表2。

[0189]

对比例2

[0190]

4.00g硝酸铜,2g均苯三甲酸分别溶于44ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在110℃下加热20h。反应结束后,离心洗涤,140℃真空干燥得到hkust-1-b材料。

[0191]

将hkust-1-b材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试。测试方法参见对比例1,除活化条件与吸附条件中的参数不同外,其余同对比例1,具体参数与co2吸附量见表2。

[0192]

对比例3

[0193]

4.16g硝酸铜,2g均苯三甲酸分别溶于48ml n,n-二甲基甲酰胺中。将上述两种溶液移入高压反应釜中,在120℃下加热18h。反应结束后,离心洗涤,120℃真空干燥得到hkust-1-c材料。

[0194]

将hkust-1-c材料压片过筛,取0.55g吸附剂装入石英管内,采用固定床进行co2气体吸附测试。测试方法参见对比例1,除活化条件与吸附条件中的参数不同外,其余同对比例1,具体参数与co2吸附量见表2。

[0195]

表1实施例中材料的co2吸附量

[0196]

[0197]

[0198][0199]

表2对比例中材料的co2吸附量

[0200][0201]

综上所述,本发明所制备的抗水性mofs基复合材料具有很好的抗水性,能够将烟道气中水蒸气存在负面效应转化为正面效应。采用该类吸附材料能够减少环境污染、不腐蚀设备、易于回收利用,在co2的吸附量方面具有明显的增强。本发明的抗水性mofs基复合材料对设备要求低,再生方便,适用于工业化生产。

[0202]

以上所述实施例仅为本发明的较优实施例,并非本发明的限制条件,应当指出,本领域的技术人员在不脱离本发明的条件下,若对该发明做一定程度的补充,改进和排列组合,这些补充,改进和排列组合也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。