1.本发明涉及铸铁制备技术领域,特别的为一种利用废钢生产高强度铸铁的制备工艺。

背景技术:

2.铸铁主要由铁、碳和硅组成的合金的总称,在这些合金中,含碳量超过在共晶温度时能保留在奥氏体固溶体中的量,用铸造生铁为原料,在重熔后直接浇注成铸件,是含碳量大于2%的铁碳合金。

3.现有的强度铸铁依靠加入生铁、废钢、回炉料熔炼制得高强度铸铁,此种制备方法,需要使用大量的废钢,降低碳量来提高强度,铸铁的成本较高,并且制得的高强度铸铁抗拉强度不佳。

技术实现要素:

4.本发明提供的发明目的在于提供一种利用废钢生产高强度铸铁的制备工艺,通过使用废钢,降低了铸铁成本,同时通过石墨电极型或者煅烧石油焦的增碳剂,可以废钢的用量,加之通过控制铁水的碳、硅值制作不同硬度的铸铁,可以增加铸铁的抗拉强度。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种利用废钢生产高强度铸铁的制备工艺,包括以下步骤:步骤一、废钢块制作:将废钢与部分合金钢挤压成块,制得废钢块;步骤二、铸铁回炉料制作:将铸造生产产生的浇帽系统以及生产过程的铁豆、废品件等收集,制得回炉料;步骤三、铁水制作:先将回炉料与增碳剂投入到中频感应电炉中熔炼,再将废钢块投入到中频感应电炉中熔炼,熔炼为铁水;步骤四、检测铁水的碳、硅值:当中频感应电炉中熔炼铁水温度达1500℃时,净化后取原铁水样,利用炉前快速分析仪检测原铁水的碳、硅值,达到要求值即可出炉,达不到要求值进行调料,直至制得达到要求值的铁水;步骤五、制得高强度铸铁:将中频感应电炉内达到要求值的铁水,升温后将铁水孕育球化,冷却后制得高强度铸铁。

6.进一步的,根据步骤一中操作步骤,所述废钢选取a3钢、45#钢、40cr、低p废钢和低s废钢中的一种或多种。

7.进一步的,根据步骤一中操作步骤,所述合金钢为锰铁和硅铁。

8.进一步的,所述锰铁中各个元素占比要求为si72-80%、mn≤0.5%、p≤0.04%、s≤0.02%和cr≤0.05%,所述硅铁中各个元素占比要求为si72-80%、mn≤0.5%、p≤0.04%、s≤0.02%和cr≤0.05%。

9.进一步的,根据步骤三中操作步骤,所述增碳剂选取石墨电极型和煅烧石油焦中的一种或多种。

10.进一步的,根据步骤三中操作步骤,所述回炉料占回炉料和废钢块总量的20-30%,废钢块占回炉料和废钢块总量的70-80%。

11.进一步的,根据步骤四中操作步骤,所述要求值为c的含量为占铁水总量的3.6-3.85%、si的含量为占铁水总量的1.2-1.8%。

12.进一步的,根据步骤五中操作步骤,所述中频感应电炉温度为1570℃。

13.进一步的,根据步骤五中操作步骤,所述将铁水投入到双线喂丝机中孕育球化,制得球化级别为2级的铁水。

14.进一步的,所述球化级别为2级的铁水,通过直读光谱仪分析,各个化学成分为,si的含量为2.4-2.7%,mn的含量为0.5-0.8%,p的含量不超过0.07%,cr的含量不超过0.2%。

15.本发明提供了一种利用废钢生产高强度铸铁的制备工艺。具备以下有益效果:该利用废钢生产高强度铸铁的制备工艺,采用本发明的方法,通过使用废钢,降低了铸铁成本,同时通过石墨电极型或者煅烧石油焦的增碳剂,可以废钢的用量,加之通过控制铁水的碳、硅值制作不同硬度的铸铁,可以增加铸铁的抗拉强度。

附图说明

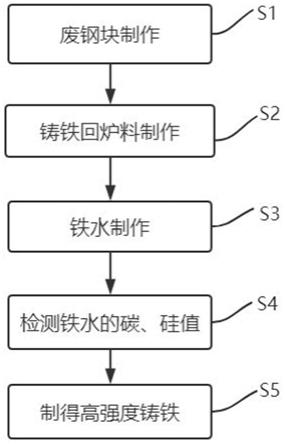

16.图1为本法发明的一种利用废钢生产高强度铸铁的制备工艺的流程图。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.本发明提供一种技术方案:请参阅图1,一种利用废钢生产高强度铸铁的制备工艺,包括以下步骤:步骤一、废钢块制作:将废钢与部分合金钢挤压成块,制得废钢块;步骤二、铸铁回炉料制作:将铸造生产产生的浇帽系统以及生产过程的铁豆、废品件等收集,制得回炉料;步骤三、铁水制作:先将回炉料与增碳剂投入到中频感应电炉中熔炼,再将废钢块投入到中频感应电炉中熔炼,熔炼为铁水;步骤四、检测铁水的碳、硅值:当中频感应电炉中熔炼铁水温度达1500℃时,净化后取原铁水样,利用炉前快速分析仪检测原铁水的碳、硅值,达到要求值即可出炉,达不到要求值进行调料,直至制得达到要求值的铁水;步骤五、制得高强度铸铁:将中频感应电炉内达到要求值的铁水,升温后将铁水孕育球化,冷却后制得高强度铸铁。

19.具体的,根据步骤一中操作步骤,废钢选取a3钢、45#钢、40cr、低p废钢和低s废钢中的一种或多种。

20.具体的,根据步骤一中操作步骤,合金钢为锰铁和硅铁。

21.具体的,锰铁中各个元素占比要求为si72-80%、mn≤0.5%、p≤0.04%、s≤0.02%和cr≤0.05%,硅铁中各个元素占比要求为si72-80%、mn≤0.5%、p≤0.04%、s≤0.02%和cr≤

0.05%。

22.具体的,根据步骤三中操作步骤,增碳剂选取石墨电极型和煅烧石油焦中的一种或多种。

23.具体的,根据步骤三中操作步骤,回炉料占回炉料和废钢块总量的20-30%,废钢块占回炉料和废钢块总量的70-80%。

24.具体的,根据步骤四中操作步骤,要求值为c的含量为占铁水总量的3.6-3.85%、si的含量为占铁水总量的1.2-1.8%。

25.具体的,根据步骤五中操作步骤,中频感应电炉温度为1570℃。

26.具体的,根据步骤五中操作步骤,将铁水投入到双线喂丝机中孕育球化,制得球化级别为2级的铁水。

27.具体的,球化级别为2级的铁水,通过直读光谱仪分析,各个化学成分为,si的含量为2.4-2.7%,mn的含量为0.5-0.8%,p的含量不超过0.07%,cr的含量不超过0.2%。

28.实施例的方法进行检测分析,并与现有的高强度铸铁技术进行对照,得出如下数据: 成本抗拉强度实施例较低优秀现有的高铸铁技术一般一般据上述表格数据可以得出,当实施例时,通过本发明一种利用废钢生产高强度铸铁的制备工艺,通过使用废钢,可以减少成本,同时使用石墨电极型或者煅烧石油焦增碳剂,可以减少废钢的使用,同时可以增加铸铁的抗拉强度。

29.一种利用废钢生产高强度铸铁的制备工艺,包括以下步骤:步骤一、废钢块制作:废钢选取a3钢、45#钢、40cr、低p废钢和低s废钢中的一种或多种,废钢表面无油漆、无电镀,ai小于0.1%,为了便于加料碎小的废钢可以挤压成块状,合金钢为锰铁和硅铁,锰铁中各个元素占比要求为si72-80%、mn≤0.5%、p≤0.04%、s≤0.02%和cr≤0.05%,硅铁中各个元素占比要求为si72-80%、mn≤0.5%、p≤0.04%、s≤0.02%和cr≤0.05%,将废钢与部分合金钢挤压成块,制得废钢块,步骤二、铸铁回炉料制作:将铸造生产产生的浇帽系统以及生产过程的铁豆、废品件等收集,制得回炉料,步骤三、铁水制作:先将回炉料与增碳剂投入到中频感应电炉中熔炼,再将废钢块投入到中频感应电炉中熔炼,熔炼为铁水,增碳剂选取石墨电极型和煅烧石油焦中的一种或多种,回炉料占回炉料和废钢块总量的20-30%,废钢块占回炉料和废钢块总量的70-80%,步骤四、检测铁水的碳、硅值:当中频感应电炉中熔炼铁水温度达1500℃时,净化后取原铁水样,利用炉前快速分析仪检测原铁水的碳、硅值,在相同碳当量下,碳、硅比值高,抗拉强度增加,相对强度高,相对硬度低,弹性性能好,达到要求值即可出炉,达不到要求值进行调料,直至制得达到要求值的铁水,要求值为c的含量为占铁水总量的3.6-3.85%、si的含量为占铁水总量的1.2-1.8%,步骤五、制得高强度铸铁:将中频感应电炉内达到要求值的铁水,升温后将铁水孕育球化,中频感应电炉温度为1570℃,将铁水投入到双线喂丝机中孕育球化,制得球化级别为2级的铁水,球化级别为2级的铁水,通过直读光谱仪分析,各个化学成分为,si的含量为2.4-2.7%,mn的含量为0.5-0.8%,p的含量不超过0.07%,cr的含量不超过0.2%,冷却后制得高强度铸铁。

30.以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。