1.本发明属于纺织技术领域,具体涉及的是用纤维材料生产集装箱主体部件的复合技术,具体说是一种纤维复合材料集装箱主体部件及其制造方法。

背景技术:

2.集装箱是现代物流中使货物大规模、高效率和标准化运输最先进的工具,它加速了货物在全球范围内的周转,也加快了全球范围内的产业结构调整。

3.传统集装箱通常由耐候钢板材制成,以抵御自然条件下风、雨、海水,甚至是恶劣气候的侵蚀。这必然使集装箱自身重量偏大。由于受钢材生产宽度的限制,集装箱主体部件(包括两个侧壁、一个箱顶和箱底)无法实现整体成型,通常由若干块小尺寸钢板横向或竖向拼接而成,生产时需分块下料,打磨、修边、压型后再进行拼接,焊接、喷漆,上述传统生产工艺流程过于繁琐,影响长途满载或空载运输成本,对提高生产效率不利。

技术实现要素:

4.本发明的目的是提供一种纤维复合材料集装箱主体部件(包括两个侧壁、箱顶和箱底),该主体部件具有结构合理,较轻的重量,较强的承载力及耐气候稳定性等特点。

5.本发明的另一个目的是提供纤维复合材料集装箱主体部件的制造方法。

6.本发明也同时适用于制作集装箱端板、箱门及板框式或折叠平板式特种集装箱的前、后面板等部件的制造。

7.本发明的目的是通过以下方式实现的:

8.一种纤维复合材料集装箱主体部件以高性能纤维为原料,采用多种类高性能纤维纱线多层水平以0

°

、90

°

、 45

°

、-45

°

等角度直线排列,纵向捆绑成整体的编织方法,或采用三向(x轴向、y轴向、z轴向)正交结构机织织造成芯层增强体,经热定型、浸渍和涂敷聚四氟乙烯乳液,成型、加热固化、加热固化制备得到复合材料。

9.纤维复合材料集装箱主体部件一次成型,碳纤维等轻质纤维材料体积分数在60%以上。

10.所述的高性能纤维纱线为大、小丝束碳纤维、碳纤维预浸料、碳纤维制品回收再生纤维、碳纤维短切纤维、高温滤袋回收再生纤维纱线,碳纤维短切纤维、高强涤纶长丝。

11.所述的芯层增强体有纱线层或织物层两种类型;纱线层是在水平方向根据90

°

/45

°

/0

°

/-45

°

等不同角度、排列不同层数、不同种类的纱线,同层纱线为同一种材料,纱线之间等距间隔排列,多层纱线通过纵向的捆绑纱绑缚在一起;织物层是同种或不同种类纱线,通过x轴向、y轴向、z轴向用正交结构织成呈“工”字型、“t”字型或其它异型。

12.芯层的热定型是在一定温度及力的作用下,使纤维内的大分子沿轴向有序排列,消除内应力,增强芯层的表观特性。

13.所述的浸渍或涂敷及成型是将具有一定粘度的聚四氟乙烯分散乳液或树脂乳液,在受压力的情况下渗入或浸渍到较疏松的纱线层或织物层的纱线之间或经纬交织点空隙,

并在芯层的外层涂敷聚四氟乙烯分散乳液,经固化形成硬质的板材的全过程。在芯层渗入或浸渍或涂敷后的初始阶段,将柔性的卷材环绕在固定框架的外围,根据要求尺寸形成侧壁 箱底 侧壁 箱顶的主体部件,经固化,表面修饰成为高性能纤维类集装箱主体部件。

14.所述主体部件硬质板材的厚度为5-20mm。

15.主体部件的内外层或外层可呈现不同的色彩或图案及各类广告。

16.本发明所述的纤维复合材料集装箱主体部件制造工艺过程包括:

17.(1)芯层增强体的制造及热定型;

18.(2)芯层增强体的浸渍或涂敷;

19.(3)主体部件着色;

20.(4)主体部件成型。

21.所述的芯层的制造有经编编织和多剑杆织造两种方法。经编织造可以是高性能纤维或普通合成纤维长丝或短纤维纱线,如500dtex-5000dtex的高强粗旦涤纶长丝,500dtex-20000dtex的粗旦玻纤长丝,大、小丝束碳纤维长丝,1.0dtex-7.0dtex

ⅹ

10-75mm的高性能纤维及高性能纤维制品回收再生短纤维纱线,也可以是石墨烯、玄武岩纤维、高强聚乙烯纤维、聚四氟乙烯纤维、聚苯硫醚纤维等纱线;也可以是纤维网如聚酯、聚丙烯纺粘、熔喷非织造布、碳纤维短切纤维网等。3-7层不同种类的纱线完全平行伸直排列,每层纱线以90

°

/0

°

/-45

°

/ 45

°

的不同角度,质量为80-700g/m2,同层纱线等间距间隔0.5-5mm,多层不同材质、不同性能的纱线及纤维网,通过纵向的捆绑纱绑缚成一个整体。

22.多剑杆制造采用高性能纤维长丝为原料,使用多经轴、多综眼综丝形成多层梭口,进行二层或多层织造,用接经纱将上、下层或多层织物整体联结成立体织物。芯层截面可为“i”字型、“t”字型或其它异型形状。“i”字型截面的型材织物是使用上、下层两个独立的引纬系统投纬,与上、下层地组织经纱,上下层织物的接经纱三维交织成面对面的双层织物。经纱和纬纱可采用500dtex-5000dtex的高强粗旦涤纶长丝,大、小丝束碳纤维长丝,接经纱可采用1500dtex-3000dtex高强涤纶长丝。“t”字形截面的型材,先由两片综框上、下交织运动,形成横向部分,再通过另外两片综框上、下交织,形成“t”型织物具有高度方向的整体部分。整体使用同一种原材料,可用500dtex-20000dtex的粗旦玻纤长丝,或500dtex-5000dtex的高强粗旦涤纶长丝,也可用大、小丝束碳纤维长丝。

23.纱线层增强体可以在经编机上编织,立体织物层增强体可以在双剑杆或经过改造的三维织机上织造,设备幅宽为5-7.5m。

24.纱线层及织物层增强体都采用合成纤维为原材料,需要在热定型机上进行定型处理,使纤维中的大分子在热空气及纵、横向力的作用下,沿轴向进行定向排列,消除内应力,增强纤维表观特征。

25.热定型工艺条件:定型温度300-350℃,定型时间15-45秒。

26.所述的芯层增强体可以根据gb/t1413-2008《(系列)集装箱分类尺寸的额定质量》所规定的大类品种长

ⅹ

宽

ⅹ

高的要求一次性制成,或通过1-2次焊接来满足主体部件尺寸的要求。芯层的连接采用激光焊接技术进行。焊接时两幅矩形芯层的一端剪成斜接口,使端面呈10

°‑

20

°

的角,将同一块芯层的斜接口和另一端的平接口在水平方向上搭接,搭接重叠处不小于5cm,两个端面的重叠区用激光焊接机焊接牢固。

27.所述的芯层增强体浸渍与涂敷是将已制成的芯层增强体通过浸渍聚四氟乙烯分

散乳液,使乳液进入较疏松的多层纱线或立体织物的纱线之间、经纬纱交织点间隙,成为柔性卷材,继而在增强体两面涂敷聚四氟乙烯分散乳液,经固化成为硬质板材的过程。浸渍和涂敷可用两种乳液分两步分别进行,也可用一种乳液分二步进行。

28.浸渍聚四氟乙烯分散乳液过程可分为乳液的配制和浸渍两步。

29.聚四氟乙烯分散乳液的配制:所述的聚四氟乙烯分散乳液为将固体含量为50%的聚四氟乙烯分散乳液,加入其质量的30%的蒸馏水混合,稀释后加入聚四氟乙烯分散乳液0.5-1%的obs(全氟壬烯氧基苯磺酸钠),3%的渗透剂,2%的分散剂。芯层增强体的浸渍在浸渍机上进行,将已调配好的聚四氟乙烯分散乳液倒入浸渍槽中,芯层在浸渍槽中浸渍聚四氟乙烯分散乳液,浸渍后进入烘干区。浸渍工艺:浸渍时间1-2分钟,浸渍温度35-50℃,出口轧辊轧液率110-120%,烘干温度130-150℃。浸渍后的芯层增重10-40%。

30.涂敷过程可分为乳液的配制和涂敷两步。涂敷也为聚四氟乙烯分散乳液。

31.芯层增强体的涂敷:根据所制作的集装箱的型号,先制作和集装箱主体部件展开后的长

ⅹ

宽尺寸一样的模具(宽度方向要预留500mm的斜接口),在模具里层涂一层脱模剂,再涂敷一层或多层聚四氟乙烯分散乳液,将芯层平放进模具,在其表面涂敷一层或多层聚四氟乙烯分散乳液,通过热压,自然状况下固化,脱模成柔性卷材。涂敷工序由机械臂自动完成。

32.所述的主体部件成型是和芯层的涂敷过程可以同步进行。先制作和集装箱主体部件尺寸相同的立体框架模具,在模具的立柱的外侧面涂一层脱模剂备用。芯层在平面模具上涂敷聚四氟乙烯分散乳液,在自然环境状态下固化1-1.5h后,迅速脱模,并立即将柔性的复合材料环绕到预制的立体模具的四周,固定好四周的边框,两端接缝处采用斜接口,用激光焊接牢固,焊接处用聚四氟乙烯分散乳液修补平整。焊接好后连同立体框架一起进入固化机固化。固化温度120-150℃,固化时间5-10h。固化后退出固化机,冷却后脱模,完成整个成型过程。

33.聚四氟乙烯分散乳液/高性能纤维复合材料在固化机中的固化过程也是在热空气条件下的氧化过程,能使聚四氟乙烯分散乳液/高性能纤维复合材料的界面结合力得到有效提升,并达到最大值。

34.在成型加工工序中,40尺柜的外长为13716mm,无论是经编还是机织设备没有那么宽的加工门幅,只能用两幅芯层拼接而成。首先,要制作长度为13716mm的立体框架模具,要同时浸渍涂敷两幅柔性卷材,待自然状态固化后,脱模,同时环绕到预制立体模具的四周,固定好四周的边框,将长度方向的两块卷材及同一块卷材的两端接缝处采用斜接口,用激光焊接机焊接牢固,焊接处用聚四氟乙烯乳液修补平整,采用同样的方法,同样的工艺条件,进行固化及脱模。

35.芯层浸渍、涂敷聚四氟乙烯分散乳液的加工过程,对乳液的配制和加工工艺有严格的时间要求,有自然状态下,分散乳液的表面干化时间不得超过1.5h,要在1.5h内完成芯层的浸渍、涂敷和主体部件的立体接缝处焊接等一系列的工序。

36.上述芯层增强体的浸渍和涂敷过程可以采用聚四氟乙烯分散乳液一步完成,即省略了芯层预先浸渍聚四氟乙烯分散乳液使其成为柔性卷材,再任意选择时间涂敷树脂乳液并固化。一步法用聚四氟乙烯分散乳液进行浸渍和涂敷对分散乳液的配制有特殊的要求,要在乳液未固化前完成主体部件在立体模具上的环绕成型和接口搭接等工序。

37.所述的主体部件着色是在集装箱主体部件的浸渍或涂敷过程中进行。

38.为了区别不同种类、不同尺寸和不同用途的集装箱,在主体部件成型时,可以在涂敷模压的树脂中加入着色剂。集装箱主体部件的外层也可以印刷图案或广告。影响集装箱主体部件质量的主要因素是纤维材料的选择与制造,芯层浸渍聚四氟乙烯分散乳液及芯层浸渍、涂敷聚四氟乙烯分散乳液成型两步主要工序。

39.本发明设定集装箱使用的外部环境条件为:温度(-20℃-100℃),湿度(10-90%),空气酸碱值ph5-8,大气中的含盐量15%,箱体倾斜度

±

10度,考虑集装箱使用寿命10年及集装箱轻量化等发展趋势,原料的价格走向等变化因素,优先使用玻纤及碳纤维等高性能轻质纤维材料,也可采用高强涤纶工业丝等具有成本优势的常规合成纤维。优先采用耐高温滤料回收纤维,碳纤维制造企业生产废料等和原生纤维在力学强度、电磁热性能基本一致的再生纤维。制造时,充分考虑芯层承担复合材料增强体的特点,除常规的0

°

及90

°

的纱线排列外,增加 45

°

、-45

°

方向纱线及通过设计不同形状的织物截面,使底板具有各向增强的结构特征。芯层在浸渍聚丙烯酸酯乳液时,应在其运行方向及门幅方向同时增加张力,在各层纱线平整排列的状况下,使乳液均匀地渗入芯层内部。涂敷聚四氟乙烯乳液时,也要使乳液充分浸润立体织物的经纬交织点间隙。

40.本发明选用高性能原生纤维及再生纤维为部分原料,可充分发挥其强力高、各项力学性能好的特点,使集装箱主体部件具有更好的抗拉强力,抗剪切力及脱层强力,可以实现较高的承载力和承载强度,且价格便宜,废料利用符合绿色制造国家宏观战略。

41.与现有技术比较,本发明的有益效果:

42.1、多种类纤维纱线或立体织物铺设在芯层的纵向、横向及厚度方向,从而形成由纤维束构成的三维网络整体结构;各层纱线平行伸直地排列,使每根纤维力学理论值的利用率能达到近100%,使得承重均衡。

43.2、采用聚四氟乙烯分散乳液替代现有技术的热固或热塑树脂乳液,可使乳液渗透到纤维及织物内部,使浸透均匀,避免现有技术的粘合仅停留在表面,难以浸入内层的弊端,并能克服复合材料耐冲击性差,在湿热环境下力学性能呈下降趋势,板材脆性,影响螺栓紧固强度的弊端。

44.3、采用乳液着色替代现有技术的集装箱外表层的喷漆着色,一可保持色泽的永久性,二可省去每年二次的喷漆返修,节约维修成本,又可提高集装箱利用率。

45.4、选用轻质纤维材料,根据集装箱主体部件尺寸整体设计,采用先进的纺织和织造设备连续化生产,整体制造,实现较高承载力和承载强度的同时,可降低集装箱自重,减少运输费用,有效地满足集装箱轻量化的发展要求。

附图说明

46.图1示出纤维复合材料集装箱主体部件展开后的平面示意图。

47.图中1,3为集装箱侧壁,2为箱顶,4为箱底,5为集装箱高度,6为主体部件总长度。

48.图2示出经编织造的纤维复合材料芯层增强体结构示意图。

49.图中7、8、9为90

°

纱,10为 45

°

纱、11为0

°

纱、12为-45

°

纱、13为捆绑纱。所有3-6层纱线通过捆绑纱13绑缚成芯层增强体。

50.图3示出机织三维立体织物芯层增强体结构示意图。

51.(a)是“工”字形截面的芯层织物示意图,(b)是“t”字形截面的芯层织物示意图,图中14为上层织物,15为下层织物,16为接经纱,17为横向部分,18为整体部分。

52.图4示出芯层材料端面连接示意图。其中19垂直端面,20为斜端面。

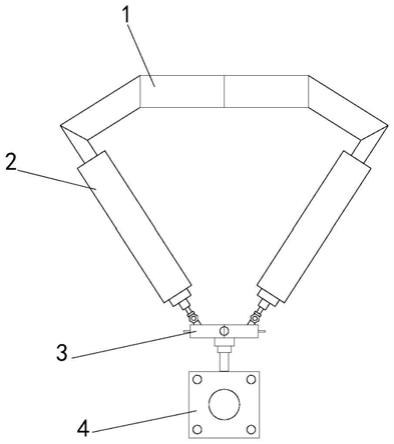

53.图5示出立体框架示意图。图中5为集装箱长度,21为集装箱箱高,22为集装箱宽度。

具体实施方式

54.以下通过实施例对本发明进行进一步解释说明:

55.实施例1

56.本实施例是以碳纤维,高强涤纶长丝为原材料,用双剑杆织机织造“工”字型截面的芯层增强体,“i”字型截面的型材织物是使用上、下层两个独立的引纬系统投纬,与上、下层地组织经纱,上下层织物的接经纱三维交织成面对面的双层织物。

57.用聚四氟乙烯分散乳液浸渍,外涂聚四氟乙烯分散乳液制作20尺柜红色集装箱主体部件。

58.(1)选用t300(5000dtex)碳纤维长丝作芯层上、下层织物的经纱和纬纱,用3000dtex高强涤纶长丝为接经纱,织物密度:经密60根/10cm,纬密60根/10cm,织物间距6mm。

59.编织机车速1.2m/min,芯层幅宽6.5m。

60.芯层定型工艺条件:车速5m/min,定型温度340℃,定型时间30秒。

61.(2)芯层增强体浸渍聚四氟乙烯分散乳液在浸渍机上进行。浸渍机的浸渍槽中放入预先调配好的四氟乙烯分散乳液,芯层材料以0.5m/min的速度在浸渍槽中缓慢运行,浸渍时间1.5min,浸渍温度35-50℃,出口轧辊轧液率110%,后经150℃烘干,浸渍后的芯层增重10%。

62.聚四氟乙烯分散乳液为将固体含量为50%的聚四氟乙烯分散乳液,加入其质量的30%的蒸馏水混合,稀释后加入聚四氟乙烯分散乳液0.7%的obs(全氟壬烯氧基苯磺酸钠),3%的渗透剂,2%的分散剂。

63.(3)在芯层增强体涂敷聚四氟乙烯分散乳液工序中,将预先调制好的氧化铁红颜料糊液加入聚四氟乙烯分散乳液中,颜料的配方:酚醛树脂含量88%,氧化铁红无机颜料糊2%,分散剂8.5%,阻聚剂0.6%,引发剂0.9%。

64.(4)用玻璃钢制作长11200mm(20尺柜侧壁 箱顶 侧壁 箱底之和,包括500mm接缝长度)

ⅹ

宽6058mm(20尺柜外长度)的平板模具,如图1。在模具内壁涂聚乙烯醇溶液脱模剂,待脱模剂干燥成膜后,用机械臂涂2层聚四氟乙烯分散乳液,将芯层增强体平放进模具,铺平,再用机械臂涂敷3层聚四氟乙烯分散乳液。自然状态下固化1h,脱模后迅速将卷材移动到如图5所示的立体框架模具,环绕外侧,转角处要平贴成直角。卷材两端中有一端剪成15

°

角的斜接口,斜接口与另一端面的最小搭接长度为5cm,用激光焊接机焊接接缝处,要焊平焊牢。接缝处用聚四氟乙烯分散乳液涂敷、修饰。

65.焊接好的集装箱主体部件连同立体框架一起进入固化机加热固化,固化温度135℃,固化时间6h,固化后退出固化机,冷却后脱模。

66.高性能纤维复合材料集装箱主体部件中纤维的体积分数60.4%,单位重量的刚度

是玻璃钢的2.5倍,是钢材的1.15倍;单位重量的压缩强度是玻璃钢的1.7倍,是钢材的1.03倍;单位重量的弯曲强度是玻璃钢的1.67倍,是钢材的3.13倍。由此说明,高性能纤维复合材料是集装箱理想的减重材料。

67.实施例2

68.本实施例是以碳纤维长丝、玻纤长丝为原材料,用经编机织造芯层增强体,用聚四氟乙烯分散乳液浸渍,外涂聚四氟乙烯分散乳液制作40尺柜的黑色集装箱主体部件。

69.(1)选用48k大丝束碳纤维铺90

°

纱线层7、8、9和0

°

纱线层11,选用5000dtex玻纤长丝铺 45

°

纱线层10,-45

°

纱线层12,选用500dtex尼龙长丝作捆绑纱13,将上述6层纱线层捆绑成芯层。每层纱线质量为80-700g/m2,同层纱线等间距间隔0.5-2mm。

70.编织机车速2m/min。芯层幅宽7.3m。

71.芯层定型工艺条件:车速5m/min,定型温度340℃。

72.(2)芯层增强体浸渍聚四氟乙烯分散乳液的工艺过程和工艺条件,乳液的配制同实施例1(2)。

73.(3)主体部件的着色同实施1(3),不同之处:颜料糊选氧化钴黑天然黑色颜料。

74.(4)用玻璃钢制作如图1的平板模具,其长度为11200mm,宽度为14200mm(均预留500mm搭接口),将经过(2)、(3)工艺过程后的两块幅宽为7300mm的卷材,在幅宽方向,以斜接口形式用激光焊接机焊接成长10658mm,宽13216mm的卷材。卷材涂敷聚四氟乙烯分散乳液,固化,脱模等具体操作步骤同实施例1(4)。

75.高性能纤维复合材料集装箱主体部件性能测试值:高性能纤维在复合材料中的体积分数62.3%,单位重量的刚度比值127.6mpa/g,耐冲压剪切强度102.4mpa,单位重量的拉伸强度比值834.1mpa/g,单位重量的弯曲强度比值403.8mpa/g。

76.实施例3

77.本实施例是以碳纤维,高温滤袋回收再生纤维纱线,碳纤维短切纤维网为材料,用经编机织造芯层增强体,用聚四氟乙烯分散乳液浸渍及涂敷,制作20尺柜的蓝色集装箱的主体部件。

78.具体步骤如下:

79.(1)选用300g/m2的碳纤维短切纤维网铺最低层的90

°

纱线层7,200g/m2碳纤维预浸料铺90

°

纱线层8、9和0

°

纱线层11,选用1500dtex高温滤袋回收再生纤维纺成的纱(主要成分聚酰亚胺、芳纶、聚四氟乙烯纤维)铺 45

°

及-45

°

纱线层10、12,选用500dtex尼龙长丝作捆绑纱13,将上述6层纱线层捆绑成芯层增强体。

80.编织机车速2m/min。芯层幅宽6.5m。

81.芯层热定型工艺条件同实施例1。

82.(2)浸渍和涂敷均采用聚四氟乙烯分散乳液。聚四氟乙烯分散乳液的配制:将固体含量为50%的聚四氟乙烯分散乳液,加入其质量的30%的蒸馏水混合,稀释后加入0.7%的obs(全氟壬烯氧基苯磺酸钠),3%的渗透剂,2%的分散剂,充分搅拌混和。浸渍在浸渍机上进行,将上述调配好的聚四氟乙烯分散乳液倒入浸渍槽中,芯层在浸渍槽中浸渍聚四氟乙烯分散乳液,浸渍时间1.5分钟,浸渍温度40℃,浸渍机出口轧辊轧液率120%。出轧辊后的芯层在自然状态下固化1h。

83.聚四氟乙烯分散乳液中加入预先调配好的颜料配方,配方中选用钴蓝天然蓝色颜

料。

84.(3)取上述6.5m幅宽的卷材,11200mm(包括500mm接缝长度),在实施例1的平板模具上进行聚四氟乙烯分散乳液的涂敷,工艺条件同实施例1。

85.高性能纤维复合材料集装箱主体部件性能测试值:高性能纤维在复合材料中的体积分数60.4%,单位重量的刚度比值138.1mpa/g,耐冲压剪切强度113.0mpa,单位重量的拉伸强度比值773.9mpa/g,单位重量的弯曲强度比值379.9mpa/g。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。