1.一种高沸物金属离子吸附可再生系统及工艺,属于高沸物金属离子脱除技术领域。

背景技术:

2.直接氯化反应采用液相二氯乙烷为介质,以fecl3和nacl作为反应的催化剂和助催化剂,反应后剩余的催化剂和反应产物进入后续的edc精制单元进行精馏分离,经过精馏,塔顶得到高纯二氯乙烷,用于裂解生产氯乙烯单体;塔釜得到的为反应副产物及催化剂,通常称为

ꢀ“

高沸物”。

3.对于高沸物的处理现多采用焚烧装置将高沸物在高温下转化为hcl,h2o和co2,而后生产25%盐酸。焚烧装置运行过程中,fe

3

转化为氧化铁和四氧化三铁,而nacl不变,两者在急冷器换热管中沉降导致压差增加,随着固体的不断沉积,压差不断增加。当压差增加到一定程度后,装置必须停车检修。

4.在文献“树脂吸附结合还原络合法去除盐酸中的铁离子,氯碱工业,2012年2月第2期”中首先将fe

3

还原成fe

2

,而后在树脂上添加络合剂,通过吸附和络合的共同作用将盐酸中fe

2

脱除,失活的树脂采用盐酸进行再生。文献所述工艺流程较长,且本技术需要处理的高沸物属于有机工业领域,为黑色黏稠状液体,且胶质含量较高,胶质与丙烯酸树脂对铁离子有较强的固定作用,采用该工艺时间与材料成本极高,无法采用文献所述工艺进行脱铁。

技术实现要素:

5.本发明所要解决的技术问题是:克服现有技术的不足,提供一种适用于高沸物的低成本,高脱除率的高效的高沸物金属离子吸附系统及工艺,解决现有技术中心的焚烧高沸物装置停车问题。

6.本发明解决其技术问题所采用的技术方案是:一种高沸物金属离子吸附可再生系统,其特征在于:包含以下结构:第一再生液入口,高沸物入口,第二再生液入口,第一吸附反应器,第二吸附反应器,第一再生液出口,高沸物出口,第二再生液出口,入口切换阀,出口切换阀;第一再生液入口和第一再生液出口在第一吸附反应器的两端;第二再生液入口和第二再生液出口在第二吸附反应器两端;入口切换阀分别连接第一吸附反应器和第二吸附反应器的一端,出口切换阀分别连接另一端;同时高沸物入口连接入口切换阀,高沸物出口连接出口切换阀;并联的两个吸附反应器可以交替进行吸附与再生工作,以此,高沸物可以持续不断的进行处理,整个系统工作效率极高;第一吸附反应器和第二吸附反应器装有吸附剂。

7.一种利用上述的高沸物金属离子吸附可再生系统的工艺,其特征在于:

高沸物由高沸物入口先通过入口切换阀进入第一吸附反应器,净化后的高沸物再通过出口切换阀由高沸物出口排出系统;高沸物在吸附反应器中被吸附脱除金属离子;待第一吸附反应器吸附饱和后,后续高沸物用入口切换阀由高沸物入口引至第二吸附反应器,同时有机溶剂由第一再生液入口进入第一吸附反应器并由第一再生液出口排出,温度为30~80℃,压力为1~10atm,空速为0.2~8h-1

;当检测第一再生液出口排出的有机溶剂中胶质含量符合要求,可以认为有机溶剂对吸附剂的清洗已经达到目标要求,停止有机溶剂进入,再生液由第一再生液入口进入第一吸附反应器并由第一再生液出口排出,温度为20~80℃,压力为1~10atm,空速为0.2~8h-1

,对第一吸附反应器内的吸附剂再生,当对排出吸附反应器的再生液检测,酸度不再下降,则可以认为吸附剂完成再生;引至第二吸附反应器的高沸物通过出口切换阀由高沸物出口排出系统;待第二吸附反应器吸附饱和后,后续高沸物用入口切换阀由高沸物入口引至第一吸附反应器,同时停止第一吸附反应器的再生液进入;有机溶剂由第二再生液入口进入第二吸附反应器并由第二再生液出口排出,温度为30~80℃,压力为1~10atm,空速为0.2~8h-1

;当检测第二再生液出口排出的有机溶剂中胶质含量符合要求,可以认为有机溶剂对吸附剂的清洗已经达到目标要求,停止有机溶剂进入,再生液由第二再生液入口进入第二吸附反应器并由第二再生液出口排出,温度为20~80℃,压力为1~10atm,空速为0.2~8h-1

,对第二吸附反应器内的吸附剂再生,对排出吸附反应器的再生液持续抽样检测,当酸度不再下降,则可以认为吸附剂完成再生;以此高沸物在第一吸附反应器与第二吸附反应器内交替吸附;当吸附反应器中进入有机溶剂溶解温度较低时,溶剂溶解能力较弱,温度较高时,树脂上吸附的不饱和烃易发生聚合反应导致再生树脂交换容量较低。

8.其中,吸附剂为酸性树脂;酸性树脂对金属离子具有优良的再生效率和吸附效果。

9.有机溶剂为苯、甲苯、二甲苯等芳烃类溶剂、二氯乙烷、三氯乙烷、氯仿等氯代烃类化合物和乙醇、丙酮、乙腈、二甲基甲酰胺、二甲基乙酰胺中的一种或几种任意比例的混合物;进一步优选为乙醇;再生液为稀硫酸、稀磷酸或稀盐酸;进一步优选为稀盐酸;高沸物在第一吸附反应器和第二吸附反应器中的温度为20~80℃,压力为1~10atm,体积空速为1~5h-1

。

10.本发明工艺通过先吸附,后溶剂溶解实现了吸附剂上聚合物的脱除,同时也能将树脂孔道内的聚合物脱除,而后利用稀酸再生,提高了树脂的再生能力,降低了高沸物脱杂需要的树脂用量,实现了氯代烃高沸物中金属离子的吸附脱除,合适的温度既保证有机溶剂能够充分带走被吸附剂吸附的金属离子,也不会使被吸附在吸附剂上的有机物之间进一步发生反应;合适的再生液与有机溶剂的空速可以保证吸附剂不被损坏的同时使系统的运转效率最高;优选的,所述的酸性树脂的交换容量为4.0mmol/g或以上。

11.优选的,第一吸附反应器和第二吸附反应器上装有超声波发生器,当有机溶剂进入第一吸附反应器和第二吸附反应器时,超声波发生器同步开始工作,频率为20~90khz,当再生液进入时停止超声波发生器工作。超声波发生器的加入可以有效的促进吸附剂上的胶质和金属离子等快速的溶解,同时可以深层的清理吸附剂孔道内的被吸附物,使吸附剂充分再生,提高循环利用效率。

12.优选的,所述的频率为30~50khz。

13.优选的,有机溶剂在第一吸附反应器和第二吸附反应器中的体积空速为1~2 h-1

。

14.优选的,再生液在第一吸附反应器和第二吸附反应器中的体积空速为1~3h-1

。

15.与现有技术相比,本发明所具有的有益效果是:实现了系统连续化脱除高沸物中的金属离子,最高脱除率可达80%以上,解决现有技术中因金属离子存在导致焚烧单元频繁停车影响装置正常运行的问题;吸附剂可以循环再生,系统原料成本低;工艺操作简单,人力与时间成本低;结构改造简易,改造成本低;利用超声波大大提高了有机溶剂的溶解效率和吸附剂再生效果;合适的吸附剂、有机溶剂和再生液以及工艺,最大限度的提高吸附效果与再生效果,破损率低,循环性能好。

附图说明

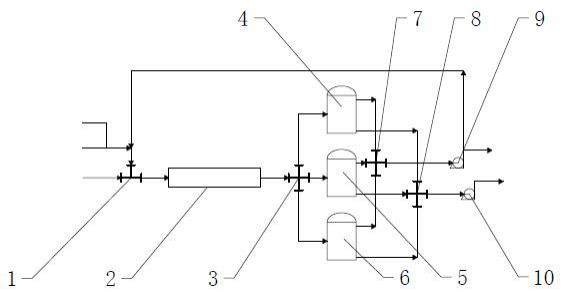

16.图1为高沸物金属离子吸附可再生系统示意图。

17.其中,1第一再生液入口,2高沸物入口,3第二再生液入口,4第一吸附反应器,5第二吸附反应器,6第一再生液出口,7高沸物出口,8第二再生液出口,9入口切换阀,10出口切换阀。

具体实施方式

18.下面结合实施例对本发明做进一步说明。

19.实施例1~3与对比例1~3参照附图1:一种高沸物金属离子吸附可再生系统,包含以下结构:第一再生液入口1,高沸物入口2,第二再生液入口3,第一吸附反应器4,第二吸附反应器5,第一再生液出口6,高沸物出口7,第二再生液出口8,入口切换阀9,出口切换阀10;第一再生液入口1和第一再生液出口6在第一吸附反应器4的两端;第二再生液入口3和第二再生液出口8在第二吸附反应器5两端;入口切换阀9分别连接第一吸附反应器4和第二吸附反应器5的一端,出口切换阀10分别连接另一端;同时高沸物入口2连接入口切换阀9,高沸物出口7连接出口切换阀10;第一吸附反应器4和第二吸附反应器5装有吸附剂。

20.一种利用权利要求1所述的高沸物金属离子吸附可再生系统的工艺:高沸物由高沸物入口2先通过入口切换阀9进入第一吸附反应器4,净化后的高沸物再通过出口切换阀10由高沸物出口7排出系统;高沸物在吸附反应器中被吸附脱除金属离子;待第一吸附反应器4吸附饱和后,后续高沸物用入口切换阀9由高沸物入口2引至第二吸附反应器5,有机溶剂由第一再生液入口1进入第一吸附反应器4并由第一再生液出口6排出,温度为35℃,压力为5atm,空速为1h-1

;当检测第一再生液出口6排出的有机溶剂中胶质含量符合要求,停止有机溶剂进入,再生液由第一再生液入口1进入第一吸附反应器4并由第一再生液出口6排出,温度为35℃,压力为5atm,空速为1h-1

,对第一吸附反应器4内的吸附剂再生,当抽检第一再生液出口6排出的再生液酸度不变时即视为再生完成;引至第二吸附反应器5的高沸物通过出口切换阀10由高沸物出口7排出系统;待第二吸附反应器5吸附饱和后,后续高沸物用入口切换阀9由高沸物入口2引至第一

吸附反应器4,同时停止第一吸附反应器4的再生液进入;有机溶剂由第二再生液入口3进入第二吸附反应器5并由第二再生液出口8排出,温度为30℃,压力为5atm,空速为1-1

;当检测第二再生液出口8排出的有机溶剂中胶质含量符合要求,停止有机溶剂进入,再生液由第二再生液入口3进入第二吸附反应器5并由第二再生液出口8排出,温度为30℃,压力为5atm,空速为1-1

,对第二吸附反应器5内的吸附剂再生,当抽检第二再生液出口8排出的再生液酸度不变时即视为再生完成;以此高沸物在第一吸附反应器4与第二吸附反应器5内交替吸附;有机溶剂为体积分数95%的乙醇。

21.再生液为10%稀硫酸。

22.以上所述吸附剂中,树脂a为732树脂,交换容量1.5mmol/l,树脂b为ch-90树脂,交换容量3.5 mmol/l,树脂c为dt-200树脂,交换容量5.0 mmol/l。

23.高沸物在第一吸附反应器4和第二吸附反应器5中的温度为35℃,压力5atm,体积空速为1h-1

。

24.按照上述操作,吸附温度和压力分别为35℃和5atm,体积空速为1h-1

。分别以活性炭、氧化铝、二氧化硅和树脂a、b、c作为吸附剂,其脱除效果如表1所示。

25.表1的铁离子和钠离子的含量检测方法为原子吸收法测得。

26.表1 不同吸附剂吸附效果。

27.由表1可知,在相同的工艺条件下,以树脂作为吸附剂,高沸物中金属离子脱除率较高;随着树脂交换容量的增高,高沸物中金属离子脱除率增加尤其在跨过4mmol/g后效率提升显著,并且酸性树脂在高沸物中对金属离子的吸附效果明显优于活性炭、氧化铝和二氧化硅等常规吸附剂。

28.实施例4~9参照实施例1所述的高沸物金属离子吸附可再生系统与工艺,交换容量为5.2mmol/g的树脂作为吸附剂,待吸附饱和后,在相同的工艺条件下,依次以不同的有机溶剂和10%的盐酸对吸附饱和的树脂进行处理,不同有机溶剂的再生效果如表2所示,以下所用有机溶剂均为分析纯。

29.表2中吸附剂交换容量为当吸附并再生完成后,取出反应器内吸附剂称量计算损失的吸附剂与新鲜吸附剂的比为吸附剂破损率;取样在高沸物中再吸附饱和,用原子吸收法测量铁离子、钠离子脱除量,进一步计算可得再生的吸附剂的交换容量。

30.表2 不同有机溶剂的再生效果

。

31.由表2可知,无有机溶剂处理时,盐酸无法将吸附树脂孔道中的聚合物和胶质脱除,再生后树脂的性能较差。不同的有机溶剂对吸附树脂孔道中的聚合物和胶质的脱除效果不同,再生后树脂的交换容量相差较大。二氯乙烷和乙醇对树脂孔道中的聚合物和胶质溶解能力较强,经过再生后的效果较好。由于氯代烃较强的溶解能力,导致树脂白球损坏率较高,需要较多的补充量。

32.实施例10~17与对比例4~6参照实施例1所述的高沸物金属离子吸附可再生系统与工艺,同时在吸附反应器内壁的中段设有超声波发生器,以交换容量为5.2mmol/g的树脂作为吸附剂,待吸附饱和后,以体积分数95%的乙醇作为有机溶剂对树脂进行处理,同时打开超声波发生器,并且所有实施例与对比例采用的有机溶剂与吸附剂质量比均为2:1;再生液选用10%稀盐酸进行再生,有机溶剂的溶解工艺条件对吸附剂的再生效果如表3所示。

33.表3中的溶解压力为再生液与有机溶剂进入反应器内时,反应器内的压力,空速表示有机溶剂进入反应器内时的体积空速;表3 有机溶剂工艺条件对吸附剂的再生效果。

34.由表3可知,不同工艺条件对有机溶剂溶解能力影响较大。根据实施例10~13和对比例4、5,超声波频率过低,再生后树脂的交换容量较低,再生效果不佳,超声波频率过高,吸附剂的破损率较高。根据实施例14、15和对比例6,空速较大时,无法将树脂孔道中的聚合

物和胶质完全脱除,经过再生的树脂交换容量较低,同时还会导致吸附剂破损率升高;空速较小时则系统整体运作效率低再生速度慢。根据实施例16、17,溶解温度较低时,溶剂溶解能力较弱,温度较高时,树脂上吸附的不饱和烃易发生聚合反应导致再生树脂交换容量较低。

35.实施例18~21参照实施例1所述的高沸物金属离子吸附可再生系统与工艺,以交换容量为5.2mmol/g的树脂作为吸附剂,待吸附饱和后,先以体积分数95%的乙醇作为有机溶剂对树脂进行处理,而后用不同的再生液在系统内对吸附剂再生,再生液种类对吸附剂的再生效果如表4所示。

36.表4 再生液种类对吸附剂的再生效果由表4可知,不同酸的处理效果不同,其中10%盐酸的处理效果最好。

37.实施例22~28与对比例7~8参照实施例1所述的高沸物金属离子吸附可再生系统与工艺,以交换容量为5.2mmol/g的树脂作为吸附剂,待吸附饱和后,先以体积分数95%的乙醇作为有机溶剂对树脂进行处理,而后用10%的稀盐酸在系统内对吸附剂再生,所有实施例与对比例采用的再生液与吸附剂的质量比为2:1,再生液再生的工艺条件对吸附剂的再生效果如表3所示。

38.表5 再生液工艺条件对吸附剂的再生效果由表5可知,根据实施例23~25与对比例7,温度过高情况下树脂上吸附的不饱和烃易发

生聚合反应导致再生树脂交换容量较低,温度较低时则稀酸的再生效率开始下降,在40~60℃区间内可以达到最佳再生效果;根据实施例26~28与对比例8,空速过高的情况下稀酸与吸附剂的反应不充分,再生不完全,同时还有可能造成比较大的吸附剂破损率,而过低的空速会使再生速度变慢,系统整体的效率下降。

39.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。