1.一种高沸物金属离子超声波脱除系统及工艺,属于金属离子脱除技术领域。

背景技术:

2.直接氯化反应采用液相二氯乙烷为介质,以fecl3和nacl作为反应的催化剂和助催化剂,反应后剩余的催化剂和反应产物进入后续的edc精制单元进行精馏分离,经过精馏,塔顶得到高纯二氯乙烷,用于裂解生产氯乙烯单体;塔釜得到的为反应副产物及催化剂,通常称为

ꢀ“

高沸物”。

3.对于高沸物的处理现多采用焚烧装置将高沸物在高温下转化为hcl,h2o和co2,而后生产25%盐酸。焚烧装置运行过程中,fe

3

转化为氧化铁和四氧化三铁,而nacl不变,两者在急冷器换热管中沉降导致压差增加,随着固体的不断沉积,压差不断增加。当压差增加到一定程度后,装置必须停车检修。

4.专利cn111036642a采用盐酸、硫酸和硝酸将高沸物进行酸化,而后通过水洗将高沸物中的fe离子脱除,可将高沸物中1000ppm的fe

3

降至200ppm以下,实现高沸物中80%的fe离子的脱除。但该工艺需要加入无机酸,导致水洗水和高沸物中酸含量较高。在废水处理过程中势必造成无机盐含量增加,影响该工艺的使用。

5.专利cn103351316b采用有机络合沉淀剂将甲硫醇钠溶液中的fe

3

转化为相应的沉淀,静止沉降一段时间后通过过滤实现fe

3

的脱除。结合高沸物和水的性质,采用该工艺无法将高沸物中fe

3

的脱除。可见,开发一种高沸物中金属离子脱除工艺,是氯乙烯生产领域中亟待解决的问题,更具有较大的工业及环保意义。

技术实现要素:

6.本发明所要解决的技术问题是:克服现有技术的不足,提供一种不会进一步污染废水,高效脱除高沸物中金属离子的高沸物金属离子超声波脱除系统及工艺,解决现有技术中高沸物焚烧过程频繁停车维修成本高问题。

7.本发明解决其技术问题所采用的技术方案是:一种高沸物金属离子超声波脱除系统,其特征在于:由以下装置组成:静态混合器、超声波混合器、第一四通阀、第一静置沉降罐、第二静置沉降罐、第三静置沉降罐、第二四通阀、第三四通阀、水泵、高沸物泵。

8.静态混合器连接超声波混合器,超声波混合器经过第一四通阀分别连接第一静置沉降罐、第二静置沉降罐和第三静置沉降罐;第一静置沉降罐、第二静置沉降罐和第三静置沉降罐的顶部均连接第二四通阀,底部均连接第三四通阀;第二四通阀经水泵连接静态混合器,第三四通阀连接高沸物泵;水泵与静态混合器之间的管线上还设有流量控制阀和一外送出口。

9.优选的,所述的超声波混合器中装有2~4个均匀分布在内部的超声波发生器。

10.均匀分布的超声波发生器可以提高超声波混合的效率,缩短时间,混合更均匀,提

高水洗效果。

11.优选的,还包括三通阀;三通阀在第三四通阀和高沸物泵之间的管线上,并连接水泵,并且在第一静置沉降罐、第二静置沉降罐和第三静置沉降罐连接第三四通阀的管线上均设有视窗。视窗可以观察到管线内的物料外观性质,判断为水相还是高沸物相。

12.一种利用上述的高沸物金属离子超声波脱除系统的工艺,包含以下步骤:1)脱盐水和破乳剂的混合物、高沸物和来自水泵的循环水按比例混合后进入静态混合器,混合均匀后进入超声波混合器,超声波混合器排出物料速度保证物料在超声波混合器中停留时间1~15min;其中,所述的停留时间计算方法为:超声波混合器容积

÷

物料排出的速度=物料在超声波混合器的预计停留时间;超声波混合器工作温度为0~80℃,超声波频率为20~90khz;脱盐水和破乳剂的混合物与高沸物的重量比为0.5~10:1;循环水与高沸物的重量比为0~10:1,脱盐水和破乳剂的混合物中破乳剂的含量为0.1~2%;脱盐水和破乳剂的混合物ph为1~7;优选的ph范围为1.5~3;2)步骤1)所得物料通过第一四通阀进入第一静置沉降罐,待第一静置沉降罐充满后,通过第一四通阀将上述物料引至第二静置沉降罐,第一静置沉降罐处于静置沉降,待第二静置沉降罐充满后,通过第一四通阀将上述物料引至第三静置沉降罐,第二静置沉降罐处于静置沉降;物料在以上所有静置沉降罐内停留时间10~180min;3)待第三静置沉降罐充满的同时,启动水泵将第一静置沉降罐中的上层清液通过第二四通阀抽出,然后启动高沸物泵将第一静置沉降罐中的高沸物通过第三四通阀抽出,通过第一四通阀将步骤1)所得物料引至第一静置沉降罐,第三静置沉降罐处于静置沉降;待第一静置沉降罐充满的同时,利用水泵将第二静置沉降罐中的上层清液通过第二四通阀抽出,然后启动高沸物泵将第二静置沉降罐中的高沸物通过第三四通阀抽出,通过第一四通阀将步骤1)所得物料引至第二静置沉降罐,第一静置沉降罐处于静置沉降;待第二静置沉降罐充满的同时,利用水泵将第三静置沉降罐中的上层清液通过第二四通阀抽出,然后启动高沸物泵将第三静置沉降罐中的高沸物通过第三四通阀抽出,通过第一四通阀将步骤1)所得物料引至第三静置沉降罐,第二静置沉降罐处于静置沉降,以此循环步骤3);4)水泵抽出的上层清液一部分作为步骤1)所述的循环水,按比例进入静态混合器,当满足步骤1)所需,则通过流量控制阀与外送出口外送;高沸物泵抽出的底部高沸物直接外送,处理完毕;其中,所述的破乳剂为醋酸、硫氰酸、亚氨基二琥珀酸、二乙基三胺五乙酸、醋酸盐、硫氰酸盐、亚氨基二琥珀酸盐、二乙基三胺五乙酸盐中的一种。

13.优选的破乳剂为亚氨基二琥珀酸、二乙基三胺五乙酸及相应盐类。

14.利用合适破乳剂的离子络合作用,可以有效的打破高沸物中金属离子与胶质、丙烯酸树脂的相互作用,同时也能够将物料破乳分层,解决了直接水洗过程中的乳化现象;并联的三个静置沉降罐轮流进料静置,满足了每个罐达到充分静置的同时,实现了高沸物的连续不间断水洗脱除金属离子工艺;静置后的上层清液可以经过水泵进一步利用,实现循

环水和其中破乳剂的最大限度利用。

15.优选的,上述高沸物金属离子超声波脱除系统的工艺,在超声波混合器中停留时间较短情况下,尤其适用于高沸物中铁离子含量范围为0~1000ppm,钠离子含量范围为0~4000ppm,高沸物中的胶质含量范围0~5%,高沸物中含氮杂原子化合物含量范围为0~6%,高沸物中丙烯酸树脂含量约0~5%。随着高沸物的处理难度上升,则相应需要增加高沸物在超声波混合器中的停留时间。

16.优选的,步骤1)所述的脱盐水和破乳剂的混合物与高沸物的重量比为1~2:1。

17.优选的,步骤1)所述的循环水与高沸物的重量比为1~2:1。

18.优选的,步骤1)所述的脱盐水和破乳剂的混合物中破乳剂的含量为0.5~1%。

19.优选的,步骤1)所述的超声波混合器排出物料速度保证物料在超声波混合器中停留时间5~10min。

20.优选的,步骤2)物料在第一静置沉降罐、第二静置沉降罐和第三静置沉降罐中静置沉降60~100min。

21.与现有技术相比,本发明所具有的有益效果是:找到了合适的打破高沸物中金属离子与胶质、丙烯酸树脂之间固定作用的破乳剂,使金属离子可以在水洗过程中充分浸入水相中;同时提供破乳效果,水相与高沸物相快速分层,利用三个静置沉降罐并联,轮流进料沉降,实现整体工艺连续不间断,效率高;分层后上层清液可以作为循环水,提供一部分水和破乳剂,需要处理的废水量减少的同时,大大提高水和破乳剂的使用效率,最终实现高沸物中金属离子脱除,解决现有技术中因金属离子存在导致焚烧单元频繁停车影响装置正常运行的问题。

附图说明

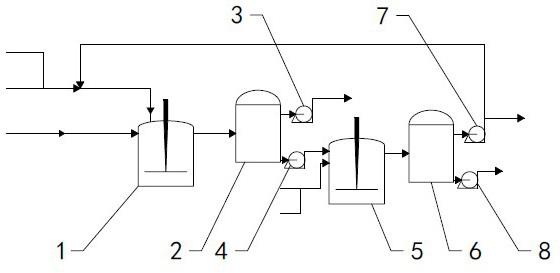

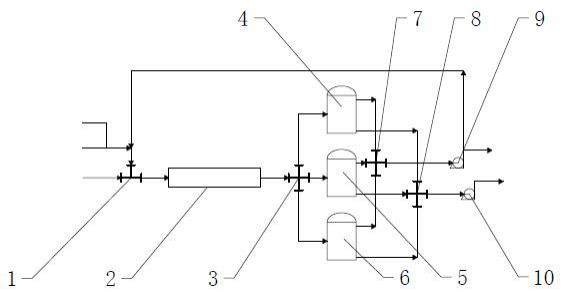

22.图1为实施例1高沸物金属离子超声波脱除系统示意图。

23.其中,1静态混合器、2超声波混合器、3第一四通阀、4第一静置沉降罐、5第二静置沉降罐、6第三静置沉降罐、7第二四通阀、8第三四通阀、9水泵、10高沸物泵。

具体实施方式

24.实施例37是本发明的最佳实施例,下面结合实施例对本发明做进一步说明。

25.实施例1~11参照附图1:一种高沸物金属离子超声波脱除系统,由以下装置组成:静态混合器1、超声波混合器2、第一四通阀3、第一静置沉降罐4、第二静置沉降罐5、第三静置沉降罐6、第二四通阀7、第三四通阀8、水泵9、高沸物泵10;静态混合器1连接超声波混合器2,超声波混合器2内设有两个超声波发生器,分别设置在沿超声波混合器2长边方向三分之一与三分之二长度的内壁上,超声波混合器2经过第一四通阀3分别连接第一静置沉降罐4、第二静置沉降罐5和第三静置沉降罐6;第一静置沉降罐4、第二静置沉降罐5和第三静置沉降罐6的顶部均连接第二四通阀7,底部均连接第三四通阀8;第二四通阀7经水泵9连接静态混合器1,第三四通阀8连接高沸物泵10;水泵9与静态混合器1之间的管线上还设有流量控制阀和外送出口。

26.一种高沸物金属离子超声波脱除系统的工艺,利用以上所述的高沸物金属离子超声波脱除系统,包含以下步骤:1)脱盐水和破乳剂的混合物、高沸物和来自水泵9的循环水按比例混合后进入静态混合器1,初步混合均匀后进入超声波混合器2,超声波混合器2排出物料速度保证物料在超声波混合器2中停留时间1~5min;超声波混合器2工作温度为40℃,超声波频率为40khz;脱盐水和破乳剂的混合物与高沸物的重量比为1:1;循环水与高沸物的重量比为1:1,脱盐水和破乳剂的混合物中破乳剂的含量为0.6%;脱盐水和破乳剂的混合物ph为2.4,破乳剂选用二乙基三胺五乙酸;2)步骤1)所得物料通过第一四通阀3进入第一静置沉降罐4,待第一静置沉降罐4充满后,通过第一四通阀3将上述物料引至第二静置沉降罐5,第一静置沉降罐4处于静置沉降,待第二静置沉降罐5充满后,通过第一四通阀3将上述物料引至第三静置沉降罐6,第二静置沉降罐5处于静置沉降;物料在以上所有静置沉降罐内停留时间85~90min;3)待第三静置沉降罐6充满的同时,启动水泵9将第一静置沉降罐4中的上层清液通过第二四通阀7抽出,然后启动高沸物泵10将第一静置沉降罐4中的高沸物通过第三四通阀8抽出,通过第一四通阀3将步骤1)所得物料引至第一静置沉降罐4,第三静置沉降罐6处于静置沉降;待第一静置沉降罐4充满的同时,利用水泵9将第二静置沉降罐5中的上层清液通过第二四通阀7抽出,然后启动高沸物泵10将第二静置沉降罐5中的高沸物通过第三四通阀8抽出,通过第一四通阀3将步骤1)所得物料引至第二静置沉降罐5,第一静置沉降罐4处于静置沉降;待第二静置沉降罐5充满的同时,利用水泵9将第三静置沉降罐6中的上层清液通过第二四通阀7抽出,然后启动高沸物泵10将第三静置沉降罐6中的高沸物通过第三四通阀8抽出,通过第一四通阀3将步骤1)所得物料引至第三静置沉降罐6,第二静置沉降罐5处于静置沉降,以此循环步骤3);4)水泵9抽出的上层清液一部分作为步骤1)所述的循环水,按比例进入静态混合器1,当满足步骤1)所需,则通过流量控制阀与外送出口外送;高沸物泵10抽出的底部高沸物直接外送,处理完毕。

27.其中,所述的停留时间计算方法为:超声波混合器容积

÷

物料排出的速度=物料在超声波混合器的预计停留时间;高沸物的性质及不同高沸物的脱除效果如表1所示。

28.表1 不同高沸物脱除效果

。

29.根据表1可知,其他条件相同,物料在超声波混合器2中停留时间较短情况下,随着fe

3

和na

含量增加,其脱除率降低。随着高沸物中胶质、含氮杂原子化合物和丙烯酸树脂含量增加,fe

3

和na

脱除率降低。在高沸物中铁离子含量0~1000ppm,钠离子含量0~400ppm,胶质含量0~5%,含氮杂原子化合物含量0~6%,丙烯酸树脂含量0~5%情况下,fe

3

和na

脱除率均能够达到99%。

30.实施例12~27高沸物性质:fe

3

和na

含量分别为1000ppm和400ppm,胶质含量为5%,含氮杂原子化合物含量为6%,丙烯酸树脂含量为5%。

31.常温常压,以二乙基三胺五乙酸作为破乳剂,含量为0.6%,ph值为2,超声波混合器中停留时间为5~10min,超声波频率为40khz,沉降时间为10~20min。

32.脱盐水与破乳剂的混合物和循环水用量的脱除效果见表2,表2所述的混合物即脱盐水与破乳剂的混合物。其他条件与实施例1相同。

33.表2 不同混合物与循环水用量脱除效果

。

34.由表2可知,随着脱盐水用量的增加,fe

3

和na

脱除率逐渐增加。脱盐水与高沸物质量比高于2时,脱盐水用量继续增加,fe

3

和na

脱除率基本不变。鉴于后续的废水处理,推荐的脱盐水与高沸物质量比范围为1~2。随着循环水用量的增加,fe

3

和na

脱除率逐渐增加,但循环水与高沸物质量比超过2时,循环水继续增加,fe

3

和na

脱除率基本不变。

35.实施例28~36高沸物性质:fe

3

和na

含量分别为1000ppm和400ppm,胶质含量为10%,含氮杂原子化合物含量为6%,丙烯酸树脂含量为5%。

36.常温常压,脱盐水与高沸物的质量比为1:1,循环水与高沸物的质量比为1:1,超声波混合器中停留时间为5~10min,超声波频率为40khz,沉降时间为10~15min。

37.破乳剂种类、破乳剂在脱盐水和破乳剂的混合物中的含量及脱盐水和破乳剂混合物的ph对高沸物金属杂质脱除效果的影响如表3所示,其他条件与实施例1相同。

38.表3 破乳剂对脱除效果影响

。

39.由表3可知,脱盐水中加入破乳剂,水洗后,高沸物与水才可以在短时间内分层。但根据对比例13,ph值过低反而会导致不分层。采用优选的破乳剂、合适的添加量和,以达到最佳的ph值环境,高沸物中fe

3

和na

脱除率较高。

40.实施例37~43fe

3

和na

含量分别为800ppm和300ppm,胶质含量为4%,含氮杂原子化合物含量为3%,丙烯酸树脂含量为3%。

41.常温常压,脱盐水与高沸物的质量比为1:1,循环水与高沸物的质量比为1:1,以二乙基三胺五乙酸钠作为破乳剂,含量为0.6,ph值为1.5。

42.超声波混合器2中停留时间、超声波频率、沉降时间高沸物金属杂质脱除效果的影响如表4所示,其他条件与实施例1相同。

43.表4 超声波混合器工艺及沉降时间脱除效果。

44.由表4可知,在超声波混合器中停留时间过长,高沸物中的极性物质带着胶质、丙烯酸树脂和含氮杂原子化合物进入水中,导致乳化现象出现,沉降时间增加亦不能分层。在优选的超声混合时间、超声频率和沉降时间下,水和高沸物易于分层,且fe

3

和na

脱除率较高。超声混合时间、超声频率和沉降时间过低时,fe

3

和na

脱除率较低。超声频率过高易会导致乳化现象出现,沉降时间增加亦不能分层。

45.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任

何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。