1.本实用新型属于方矩形管加工技术领域,具体涉及一种方矩形尖角管铣边机。

背景技术:

2.冷弯方矩形钢管在成形过程中,由于角部变形的影响,易造成明显的角部减薄、开裂、裂纹等问题。为满足高强度方矩形管产品需求,需要对上述方矩形钢管进行热挤压成型工艺,形成方矩形尖角钢管。

3.在方矩形尖角钢管成型的过程中,由于外部挤压力的作用,会在钢管的四个角部,沿长度方向形成“废边”,影响钢管的外形及使用。

4.目前,去除“废边”的方法,是人工使用角磨机进行打磨来实现。其缺点是工人劳动强度大,工作环境恶劣;而且由于是手工操作,钢管的表面质量也无法保证。

技术实现要素:

5.本实用新型实施例提供一种方矩形尖角管铣边机,旨在通过机械化设备提高钢管表面的加工质量,降低工人劳动强度,提升作业效率。

6.为实现上述目的,本实用新型采用的技术方案是:提供一种方矩形尖角管铣边机,包括:

7.多个第一支撑架,多个所述第一支撑架上端固定放置有待加工管;

8.第二支撑架,所述第二支撑架上固定有对接件,所述对接件的一端面与待加工管的一端面抵接且上端面对齐;

9.铣边行走车,所述铣边行走车包括:

10.车架,所述车架位于所述第二支撑架上方;

11.行走驱动机构,所述行走驱动机构固定于所述车架上,所述行走驱动机构上设有压设于待加工管上端面的主动轮,所述行走驱动机构驱动所述主动轮滚动,以带动所述铣边行走车平移;

12.两组动力铣头机构,两组所述动力铣头机构分设于待加工管两侧且固定于所述车架上,所述动力铣头机构的铣刀用于清除待加工管的尖角飞边。

13.在一种可能的实现方式中,还包括控制系统;

14.所述铣边行走车还包括分别设于待加工管两侧且固定于所述车架的两组测距机构,所述测距机构用于测量待加工管侧面的弯曲数据;

15.所述动力铣头机构的铣刀具有靠近和远离待加工管的侧面尖角的自由度;

16.所述控制系统通过接收两组所述测距机构的测量数据,以控制所述动力铣头机构的铣刀端部与待加工管的侧面在一个平面。

17.一些实施例中,所述测距机构包括测距支座和设于所述测距支座上的激光测距传感器,所述激光测距传感器的感应方向朝向待加工管侧面。

18.在一种可能的实现方式中,所述第一支撑架上端设有用于固定待加工管的电磁

铁。

19.在一种可能的实现方式中,所述对接件的纵截面长宽与待加工管相应的长宽相同,所述对接件的竖直两侧面分别固定有伸出至待加工管一侧的第二导向件,两个所述第二导向件的伸出部分分别与待加工管的竖直两侧面接触。

20.一些实施例中,还包括导向机构,所述导向机构包括:

21.上导向组件,所述上导向组件固定于所述车架且位于待加工管上方,所述上导向组件包括与待加工管上端面滚动配合的上导辊,所述上导辊的滚动方向与所述铣边行走车的平移方向相同;

22.多个侧导向组件,多个所述侧导向组件连接于所述车架并分别位于待加工管的两侧,多个所述侧导向组件分别包括与待加工管的两侧面滚动配合的侧立辊,所述侧立辊的滚动方向与所述铣边行走车的平移方向相同。

23.一些实施例中,所述导向机构还包括:

24.多个第一导向件,多个所述第一导向件分位于待加工管两侧,所述第一导向件开设有长度方向与待加工管相同的导向槽;

25.多个下导向组件,多个所述下导向组件固定设于所述车架且分别位于待加工管的两侧,所述下导向组件包括与所述导向槽的上侧面和下侧面滚动配合的下导轮,所述下导轮的滚动方向与所述铣边行走车的平移方向相同。

26.在一种可能的实现方式中,每个所述第一支撑架和所述第二支撑架底部均设有多个调整脚,多个所述调整脚用于调整多个所述第一支撑架和所述第二支撑架的高度。

27.在一种可能的实现方式中,还包括:

28.多个侧调组件,所述侧调组件与所述第一支撑架一一对应,所述侧调组件包括与所述待加工管竖直侧面抵接的侧调件;

29.多个顶推组件,多个所述顶推组件设于所述第一支撑架远离所述侧调组件一侧,多个所述顶推组件通过动作端的伸缩,以推动待加工管与侧调件抵接。

30.在一种可能的实现方式中,所述第二支撑架的数量为两个,两个所述第二支撑架分别设于待加工管的两端,两个所述对接件的设有导向件的一端分别与待加工管的两端面抵接。

31.本实现方式中,第一支撑架用于固定支撑待加工管;第二支撑架用于固定对接件,待加工管与对接件抵接对齐,以方便铣边行走车在待加工管和对接件上端面之间平稳滚动行走;铣边行走车通过行走驱动机构在待加工管和对接件上端面之间滚动行走,动力铣头机构用于清除待加工管两侧的尖角飞边。

32.该方矩形尖角管铣边机,与现有技术相比,降低了工人劳动强度,提高了钢管表面的加工质量,提升了作业效率。

附图说明

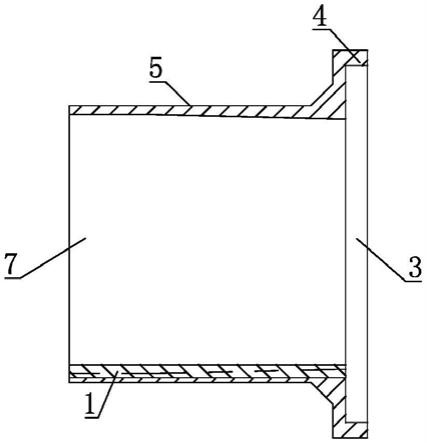

33.图1为本实用新型实施例提供的方矩形尖角管铣边机的主视结构示意图;

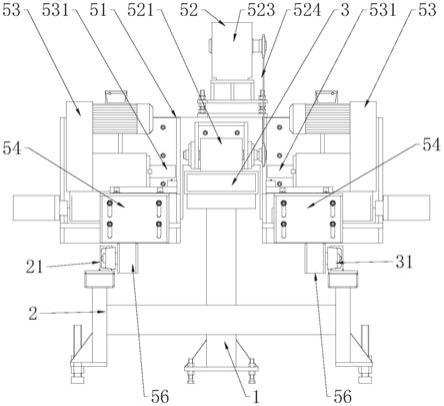

34.图2为图1所示的方矩形尖角管铣边机的右视图;

35.图3为本实用新型实施例所采用的测距机构的主视结构示意图;

36.图4为本实用新型实施例所采用的上导向组件的主视结构示意图;

37.图5为本实用新型实施例所采用的侧导向组件的主视结构示意图;

38.图6为图5所示的侧导向组件的俯视结构示意图;

39.图7为本实用新型实施例所采用的下导向组件的主视结构示意图;

40.图8为图1中a部分的详细结构图;

41.图9为本实用新型实施例提供的方矩形尖角管铣边机的侧调组件和顶推组件部分的俯视图;

42.图10为本实用新型实施例所采用的侧调组件的俯视图;

43.图11为本实用新型另一实施例提供的方矩形尖角管铣边机的主视结构示意图。

44.附图标记说明:

45.1、第一支撑架;2、第二支撑架;3、待加工管;4、对接件;5、铣边行走车;6、调整脚;7、侧调组件;8、顶推组件;

46.11、电磁铁;21、第一导向件;22、承接件;41、第二导向件;51、车架;52、行走驱动机构;53、动力铣头机构;54、测距机构;55、上导向组件;56、侧导向组件;57、下导向组件;61、地脚;62、螺杆;63、第一螺母;71、侧调件;72、侧调座;81、气缸;82、第三支撑架;83、顶块;84、直线导向件;85、导杆;

47.211、导向槽;521、主动轮;522、主动轮座;523、行走电机;524、链轮链条传动组件;531、铣刀;541、测距支座;542、激光测距传感器;543、传感器调整板;551、上导辊;552、上辊座;553、上辊轴;554、第一隔套;561、侧立辊;562、支座;563、侧立辊轴;564、支座套;565、侧固定板;566、锁母;567、手轮;568、丝杆;571、下导轮;572、下固定座;573、下导轮轴;574、钢珠滚轮。

具体实施方式

48.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

49.请一并参阅图1及图2,现对本实用新型提供的方矩形尖角管铣边机进行说明。所述方矩形尖角管铣边机,包括多个第一支撑架1、第二支撑架2和铣边行走车5;多个第一支撑架1上端固定放置有待加工管3;第二支撑架2上固定有对接件4,对接件4的一端面与待加工管3的一端面抵接且上端面对齐;铣边行走车5包括车架51、行走驱动机构52和两组动力铣头机构53;行走驱动机构52固定于车架51,行走驱动机构52通过压设于待加工管3或对接件4的上端面的主动轮521滚动驱动,以带动铣边行走车5平移;两组动力铣头机构53分设于待加工管3两侧且固定于车架51,动力铣头机构53的铣刀531用于清除待加工管3的尖角飞边。

50.本实现方式中,第一支撑架1用于固定支撑待加工管3;第二支撑架2用于固定对接件4,待加工管3与对接件4抵接对齐,以方便铣边行走车5在待加工管3和对接件4上端面之间平稳滚动行走;铣边行走车5通过行走驱动机构52在待加工管3和对接件4上端面之间滚动行走,动力铣头机构53用于清除待加工管3两侧的尖角飞边。

51.本实施例提供的方矩形尖角管铣边机,与现有技术相比,降低了工人劳动强度,提高了钢管表面的加工质量,提升了作业效率。

52.在一些实施例中,上述行走驱动机构52可以采用如图2所示结构。参见图2,行走驱动机构52还包括主动轮座522和行走电机523;主动轮座522固定设于车架51,主动轮521与主动轮座522转动连接;行走电机523固定设于主动轮座522上,行走电机523通过链轮链条传动组件524传动,驱动主动轮521转动。

53.本实施例中,主动轮座522用于使主动轮521相对车架51只做旋转运动,行走电机523动作端和主动轮521的轮轴对应端均设有链轮,两个链轮通过链条连接传动。

54.具体地,主动轮521为包胶轮;主动轮座522两端固定有轴承座,主动轮521位于两轴承座之间,主动轮521的轮轴与轴承座转动连接。

55.在一些可能的实现方式中,为使加工过程不伤害母管,提升加工质量,参见图2,上述方矩形尖角管铣边机还包括控制系统;铣边行走车5还包括分别设于待加工管3两侧且固定于车架51的两组测距机构54,测距机构54用于测量待加工管3侧面的弯曲数据;动力铣头机构53的铣刀531具有靠近和远离待加工管3的侧面尖角的自由度;控制系统通过接收两组测距机构54的测量数据,以控制动力铣头机构53的铣刀531端部与待加工管3的侧面在一个平面。

56.本实施例中,通过测距机构54检测出待加工管3表面的不平情况及距离数据,通过控制系统收集上述数据并控制铣刀531端部随钢管表面不平度的变化而变化,使铣刀531端部与待加工管3侧面保持在一个平面,确保不会伤到母管的表面。

57.在一些可能的实现方式中,上述测距机构54采用如图3所示结构。参见图3,测距机构54包括测距支座541和设于测距支座541上的激光测距传感器542,激光测距传感器542的感应方向朝向待加工管3侧面。

58.本实施例中,通过激光测距传感器542测量到待加工管3侧面的距离,通过控制系统,控制铣头随激光测距传感器542测量到待加工管3侧面的距离的变化而变化。激光测距传感器542简化了测距机构54,且提升了测量准确度。

59.具体地,测距支座541和和激光测距传感器542之间连接有传感器调整板543,用于调整激光测距传感器542到待加工管3侧面的距离。其中,激光测距传感器542外侧围设有金属护罩。

60.在一些可能的实现方式中,参见图1,第一支撑架1上端设有用于固定待加工管3的电磁铁11。

61.本实施例中,电磁铁11通电用于吸附固定待加工管3,防止其在铣边过程中移动而影响铣边,铣边完成后,电磁铁11断电,可取下待加工管3。通过控制系统控制电磁铁11通断电,配合其他控制工序,以提升整个设备生产运行的效率。

62.在一些可能的实现方式中,参见图1及图2,对接件4的垂直于长度方向的横截面长宽与待加工管3相应的长宽相同,对接件4的竖直两侧面分别固定有伸出至待加工管3一侧的第二导向件41,两个第二导向件41的伸出部分分别与待加工管3的竖直两侧面接触。

63.本实施例中,对接件4的截面和待加工管3的截面长宽相同,在待加工管3与对接件4完全吻合抵接后,平稳过渡,方便铣边行走车5在待加工件和对接件4之间行走;第二支撑架2上固定有对接件4,对接件4两侧设有第二导向件41,在待加工管3的一端放置于第二导向件41之间并与对接件4抵接时,第二导向件41会调整待加工管3的水平方向,使对接吻合,对接件4和待加工管3长度共线。.

64.在一些可能的实现方式中,参见图3,第二支撑架2上设有承接件22,承接件22上端面水平设置,以放置对接件4和待加工管3的抵接部分。

65.本实施例中,通过设置承接件22,使对接件4和待加工管3的抵接部分位于同一高度,承接件22也起到了支撑作用,方便对接调整待加工管3,使铣边行走车5在抵接部分平稳移动。

66.具体地,对接件4底部与承接件22焊接固定。

67.在一些可能的实现方式中,参见图图1、图4、图5及图6,上述方矩形尖角管铣边机还包括导向机构,导向机构包括上导向组件55和多个侧导向组件56;上导向组件55固定于车架51且位于待加工管3上方,上导向组件55包括与待加工管3上端面滚动配合的上导辊551,上导辊551的滚动方向与铣边行走车5的平移方向相同;多个侧导向组件56连接于车架51并分别位于待加工管3的两侧,多个侧导向组件56分别包括与待加工管3的两侧面滚动配合的侧立辊561,侧立辊561的滚动方向与铣边行走车5的平移方向相同。

68.本实施例中,上导向组件55通过上导辊551与方矩形管上端面的滚动配合,并配合主动轮521,以支撑铣边行走车5在方矩形管上端面平稳运行而不会上下摆动;多个侧导向组件56通过侧立辊561分别与方矩形管的两侧面滚动配合,以限制铣边行走车5左右移动并使铣边行走车5沿方矩形管的侧面移动。

69.在一些实施例中,上述上导向组件55可以采用如图4所示结构。参见图4,上导向组件55还包括上辊座552和上辊轴553;上辊座552固定于车架51上;上辊轴553固定于上辊座552且位于上辊座552靠近方矩形管一侧;上导辊551转动设于上辊轴553,上辊轴553上还套设有位于上辊座552和上导辊551之间的第一隔套554,第一隔套554用于防止上导辊551沿上辊轴553的轴向移动。

70.本实施例中,通过上辊座552与车架51固定,上导辊551转动设于靠近方矩形管的上导辊551上,能够通过上导辊551支撑并导向铣边行走车5,使铣边行走车5稳定行走。通过第一隔套554固定上导辊551相对位置,以使上导向组件55运行稳定。

71.具体地,上辊座552包括上辊固定板和连接于上辊固定板下端面的两个第一立板,两个第一立板间隔设置,上辊轴553穿设于两个第一立板且位于两个第一立板之间,上辊轴553一端设有第一端头,另一端通过与第一端盖螺栓固定,使上辊轴553固定在上辊座552。上述结构方式固定上辊轴553,能够方便拆卸上辊轴553。

72.具体地,上导辊551与上辊轴553之间设有两个轴承,两个轴承分位于上导辊551两侧,两个第一隔套554设于两个第一立板与轴承之间,两个轴承之间也设有隔套,用于固定轴承间距。

73.在一些可能的实现方式中,上述侧导向组件56可以采用如图5所示结构。参见图5,多个侧导向组件56分别还包括支座562,支座562靠近方矩形管一侧固定设有侧立辊轴563,侧立辊561转动设于侧立辊轴563,支座562具有靠近或远离方矩形管的自由度。

74.本实施例中,侧立辊561转动设于侧立辊轴563,侧立辊轴563与支座562相对固定,支座562能够被调整而远离或靠近方矩形管,使铣边行走车5能够与方矩形管的两侧面配合,以沿方矩形管两侧面平移。

75.具体地,侧立辊轴563一端设有第二端头,另一端通过与第二端盖螺栓固定,使侧立辊轴563固定在支座562。上述结构方式固定侧立辊轴563,能够方便拆卸侧立辊轴563。

76.具体地,侧立辊561与侧立辊轴563之间设有两个轴承,两个轴承分位于侧立辊561两侧,两个第二隔套设于支座562与轴承之间,两个轴承之间也设有隔套,用于固定轴承间距。

77.在一些可能的实现方式中,上述侧导向组件56还可以采用如图5所示结构。参见图5及图6,多个侧导向组件56分别还包括侧固定板565和手轮567;侧固定板565固定连接于车架51上,侧固定板565上固定有锁母566;手轮567靠近侧立辊轴563一侧固定连接有丝杆568,丝杆568穿设于锁母566内且与锁母566螺旋配合,丝杆568远离手轮567一端与支座562转动连接。

78.本实施例中,旋转手轮567,在丝杆568与锁母566的螺旋配合下,带动支座562靠近或远离方矩形管。在侧立辊561紧靠方矩形管侧面后,由于锁母566与丝杆568的摩擦力作用,使支座562相对侧固定板565固定,以使侧立辊561一直沿待加工管侧面滚动,使铣边行走车5也沿待加工管侧面方向移动。

79.在一些可能的实现方式中,上述侧导向组件56还可以采用如图5所示结构。参见图5及图6,侧固定板565一侧固定设有支座套564,支座562与支座套564的内部滑动配合。

80.本实施例中,支座套564起到对支座562的导向作用。

81.具体地,支座套564包括与侧固定板565固定连接的两个第三立板,支座562位于两个第三立板之间,两个第三立板围成的腔体两侧开口端分别固定连接有支座盖,通过两个第三立板和支座盖的滑动限制,以使支撑并导向支座562稳定平移。其中,支座盖与第三立板通过螺栓固定。

82.具体地,丝杆568远离手轮567一侧固定设有旋转凸台,支座562靠近丝杆568一侧设有限位块,限位块靠近支座562一侧设有容纳旋转凸台旋转的凹槽,其中,限位块通过螺栓与支座562固定。通过凹槽与旋转凸台的配合,以使支座562只做平移运动。

83.如图1、图2及图7所示,在上述上导向组件55和侧导向组件56的基础上,上述方矩形管铣边行走车5导向机构还包括多个第一导向件21和多个下导向组件57;多个第一导向件21分位于待加工管3两侧,第一导向件21开设有长度方向与待加工管3相同的导向槽211;多个下导向组件57固定设于车架51且分别位于待加工管3的两侧,下导向组件57包括与导向槽211的上侧面和下侧面滚动配合的下导轮571,下导轮571的滚动方向与铣边行走车5的平移方向相同。

84.本实施例中,导向槽211与下导轮571配合,以对铣边行走车5实现进一步的导向作用。

85.具体地,铣边行走车5在不工作状态下位于对接件4上,以方便调整检修。第一导向件21数量为两个,分别位于对接件4两侧,且分位于两侧的第一导向件21镜像对称放置,即凹槽均为面对或均为背对设置,凹槽与下导轮571配合,以限制铣边行走车5上下方向的抖动,并起到导向和方向调整作用。

86.具体地,第一导向件21为槽钢,下导轮571的外侧面为与槽钢的内侧面匹配的斜面。

87.在一些可能的实现方式中,上述下导向组件57采用如图7所示结构。参见图7,下导向组件57还包括下固定座572和下导轮轴573;下固定座572与车架51连接;下导轮轴573与下固定座572转动连接,下导轮571套设于下导轮轴573远离下固定座572一侧。

88.本实施例中,通过下固定座572使下导向组件57与车架51固定;通过下导轮轴573与下固定座572的相对转动,使设于下导轮轴573的下导轮571能够自由转动。

89.具体地,下导轮轴573与下固定座572之间通过两个轴承转动连接,下固定座572靠近下导轮571一侧固定有透盖,下导轮轴573贯穿透盖,下固定座572相对另一侧设有闷盖,两轴承之间设有隔套,通过透盖、闷盖和隔套分别与两轴承抵接,以限制轴承相对下固定座572的位置。可选地,下导轮轴573上设有轴肩,轴肩位于两轴承之间,以起到间隔的作用。

90.在一些可能的实现方式中,参见图7,下导轮轴573远离下固定座572一端设有钢珠滚轮574,钢珠滚轮574与槽钢内的底面滚动配合,以限制铣边行走车5左右平移。

91.本实施例中,通过钢珠滚轮574限制铣边行走车5左右移动,调整铣边行走车5行走方向,使位于方矩形管长度方向,钢珠滚轮574起到导向的作用。

92.在一些可能的实现方式中,参见图1、图2及图8,每个第一支撑架1和第二支撑架2底部均设有多个调整脚6,多个调整脚6用于调整多个第一支撑架1和第二支撑架2的高度。

93.其中,调整脚6包括地脚61和连接于地脚61的螺杆62,螺杆62上穿设有位于第一支撑架1或第二支撑架2底端的第一螺母63。

94.本实施例中,地脚61与地面抵接,第一螺母63支撑第一支撑架1或第二支撑架2,通过旋转设于螺杆62上的第一螺母63,以调节支撑架的高低。

95.具体地,第一支撑架1或第二支撑架2的底端设有支撑板,螺杆62贯穿支撑板,支撑板底端支撑有第一螺母63,支撑板顶端设有第二螺母,通过两个螺母锁紧,以使调整脚6相对支撑架固定。

96.在一些可能的实现方式中,参见图9及图10,方矩形尖角管铣边机上述还包括侧调组件7和多个顶推组件8;侧调组件7与第一支撑架1一一对应,侧调组件7包括与待加工管3竖直侧面抵接的侧调件71;多个顶推组件8设于第一支撑架1远离侧调组件7一侧,多个顶推组件8通过动作端的伸缩,以推动待加工管3与侧调件71抵接。

97.本实施例中,由于导向件长度有限,无法准确定位使较长的待加工管3与对接件4共线,为此就需要用到侧调组件7,以调整较长待加工管3。其中,调整好侧调件71后,通过从另一端推动待加工管3与侧调件71的端面抵接,以使待加工管3定位于特定位置,进一步使待加工管3与对接件4在长度方向上共线。通过顶推组件8推动待加工管3与侧调件71抵接,省去了人力顶推,方便快速。侧调组件7在调整好后便不需再动,只需不断放置待加工管3并自动或半自动控制顶推组件8动作,即可完成对待加工管3的调整定位,提升了整个设备的生产效率。

98.具体地,侧调组件7还包括侧调座72,侧调座72固定于第一支撑架1上端且位于待加工管3一侧,侧调件71与侧调座72螺纹配合连接,以使侧调件71具有靠近和远离待加工管3竖直侧面的自由度。

99.具体地,顶推组件8包括气缸81,气缸81固定于第三支撑架82上,气缸81的伸缩杆位于靠近待加工管3一侧,气缸81的伸缩杆上固定有顶块83。第三支撑架82上固定有直线导向件84,直线导向件84内滑动设有导杆85,导杆85的一端与气缸81的伸缩杆连接。

100.在一些可能的实现方式中,参见图11,第二支撑架2的数量为两个,两个第二支撑架2分别设于待加工管3的两端,两个对接件4的设有导向件的一端分别与待加工管3的两端面抵接。

101.本实施例中,两个第二支撑架2分别设置在待加工管3两侧,相应的两个对接件4分别与待加工管3的两端面抵接,第二导向件41用来调整与待加工管3的相对位置,使两对接件4与待加工管3位于一条直线,方便铣边行走车5平稳行走在对接件4和待加工管3之间。其中,两个对接件4分别作为铣边行走车5的起始放置位置和终点放置位置,以便完成铣边后不妨碍取走方矩型管。

102.在一些可能的实现方式中,车架51上还设有两个位于待加工管3上方的挡板,动力铣头机构53的铣刀531位于两个挡板之间。挡板用于抵挡铣边过程中的切屑与火花。其中一个挡板位于主动轮521的前方且与待加工管3上端面抵接,可以在铣边行走车5前进过程中清理上端面,防止待加工管3上端面有碎屑而影响主动轮521滚动。

103.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。