1.本发明涉及一种具有权利要求1的前序部分的特征的管束热交换器。

背景技术:

2.管束热交换器可以例如这样配置,使得低温的介质流入柱形的热交换器的下面的横截面半部中,沿纵向方向流经热交换器,在柱形的热交换器的端部上以180

°

换向并且通过在热交换器的上面的半部中的管束再次回流至共同的管底部。管底部的半圆形的管阵列导致,管底部的下面的半部通过低温的介质具有对应低的温度,而在管底部中的半圆形的第二管阵列显著更热。管底部以低温的介质的直接的流入导致在管底部内的应力峰值。这也在如下热交换器中适用,其中介质不换向,亦即其中整个管底部由介质流入。

技术实现要素:

3.本发明的任务是给出一种管束热交换器,其中,管底部、至管束的管连接和管束的热负载减少。

4.该任务在具有权利要求1的特征的管束热交换器中解决。

5.从属权利要求涉及本发明的有利的进一步构成。

6.按照本发明的管束热交换器具有在壳体中的管束,其中,所述壳体具有用于输送通过管束的用于第一介质的第一入口和第一排出口。此外所述壳体具有用于输送通过壳体内的包围管束的流动空间的第二介质的第二入口以及第二排出口。热交换器具有管底部,以便保持管并且以便将两种介质彼此分开。

7.在第一入口和管底部之间设置分离体作为流体分配器。所述分离体具有功能,即,阻止第一介质直接流入管底部。然而为了使第一介质可以进入管束中,在分离体上设置引入管。所述引入管桥接分离体和管底部之间的补偿空间并且伸入到管束的各个管中。借助单管,第一介质在绕行管底部的情况下直接引导到管中。不直接流入管底部。

8.被直接流入的分离体尤其是在通过低温的介质流入时强烈降低温度,这按照本发明对在管底部中的热应力没有影响,因为管底部与分离体脱耦。管底部只直接通过壳体与分离体连接。管底部、管连接部并且还有管被显著减轻负荷。

9.各个引入管尤其是不固定地与管束的管连接。由此补偿在引入管和管束的管之间的热的长度变化。分离体用于与管底部的热脱耦。

10.管束热交换器与结构型式相关地具有管底部内的较大的热引起的应力,其中,入口和排出口处于壳体的一个端部上,而在壳体的另一个端部上设置换向室。在管底部中的温度梯度较大。例如可能的是,低温的介质的温度在第一入口上为-160℃并且在第一输出端上为 50℃。在管底部内的温差在该情况中超过200℃。

11.因此设置为,管底部没有分成上面的和下面的半部。第一入口连接到管束的与第二组管相邻的第一组管上。第一组具有外部的包封面,所述外部的包封面主要、即多于50%与第二组的包封面相邻。第二组可以在多于180

°

上围住或包围并且尤其是完全包围第一

组。第二组管于是基本上环形地围绕第一组管设置。换句话说也可以提到中心区域和边缘区域。所述区域是没有强制性地严格同中心。可以基本上在内部的管组和外部的管组之间区分,其中,第二组作为外部的组比内部的第一组具有更大份额的与壳体相邻的管。

12.通过端侧的换向亦或换向室,第一介质首先流动通过第一组并且在换向之后又往回流动通过第二组。两组管同样连接到共同的管底部上。当然相比于半圆形的管阵列产生更有利的温度梯度。在低温的介质时,在中心区域中比在用于壳体的过渡的边缘区域中有低得多的温度存在。温度梯度星形地在核心区域和外部的区域之间延伸。结合作为流体分配器起作用并且保护管底部的中心区域以防直接的流入的分离体实现,管底部在管组的按照本发明的布置结构中被显著屏蔽并且由此比在以半圆形的管图的布置结构中经受显著较小的热引发的应力。这尤其是在使用低温的气体或在液氮中是有利的,因为应力峰值被砍去。径向延伸的温度梯度代替从边缘直至横向延伸至中心的温度梯度也引起在管束内的较有利的应力分布。

13.另一个优点是,通过不需要在热交换器(进入)室内的分离装入件,在相同的公称直径时可以在管底部或圆柱形的壳体内安装大约20%较大的数量的管。通过较小的公称直径,在高压应用时需要的壁厚显著减小。这类似地表示在相同的管数量时传热器的外罩直径的减小。由此可以减小质量和降低制造费用。

14.在本发明的一种有利的进一步构成中,引入管在管底部的厚度的至少一半上延伸。所述厚度在管底部的上游侧和下游侧之间关于第一介质的流动方向测量。优选引入管完全贯穿管底部,从而第一介质、例如具有非常低的温度的低温介质与在管底部中的管的紧固位置远离地引入。所述管可以与管底部焊接。基于较好的可接近性,管与管底部的焊接从流入侧进行。通过引入管桥接管的这些流入侧的连接部位并且尤其是低温的介质深地引导到管底部的管中,对管和管底部之间的连接部位附加地减轻负荷。

15.在本发明的另一种优选的设计中,管束热交换器构成为双管安全传热器。在双管安全传热器中,引导第一介质的管分别设置在外管中。第二介质只与外管接触。第一介质只与内部的管接触。可监控的泄漏空间处于内部的管和外管之间。外管紧固在用于外管的管底部中。其处于用于内部的管的管底部的下游的侧上。所述管底部彼此成距离设置,从而产生共同的可监控的泄漏空间,所述泄漏空间连接到内管和外管之间的所有间隙上。该泄漏空间也可以作为试验空间使用,以便监控在泄漏空间中的试验介质的压力。

16.在本发明的一种有利的设计中,设置另一个分离体,其用作为流体收集器并且沿第一介质的流动方向看设置在排出口侧的管底部后面和第一排出口前面。该结构形式涉及管束热交换器,其中第一入口处于尤其是圆柱形的壳体的一个端部上并且第一排出口处于圆柱形的壳体的对置的端部中。因此在该结构形式,第一介质不在端侧的收集室中换向。也在从这样的管束热交换器的流出时,分离体可以是合适的,以便减少在管底部上的应力峰值。分离体具有导出管,该导出管导流地连接到引导第一介质的管上,以便将第一介质引导通过排出口侧的管底部和分离体至第一输出端。补偿空间处于分离体和管底部之间,以便补偿导出管相对于管束和管底部的发散的热的长度变化。以有利的方式涉及用于在管束热交换器的入口侧上的配置的镜像的布置结构。管束热交换器的两个端部可以在该意义上相同地配置。

17.在本发明的一种进一步构成中,在入口侧的管底部之前设置收集室。第二组管通

入该收集室中。第一输出端连接到所述收集室上。所述收集室基本上环形地构成。所述收集室可以从补偿空间流体密封地分隔。优选地,收集室导流地与补偿空间连接。补偿空间优选不只用于补偿分离体和管底部之间的热的长度变化,而且也用于接纳泄漏,所述泄漏由此产生,即,入口管优选可纵向移动地设置在管束的管中。优选其仅以间隙插入引导第一介质的管中,其中,保留窄的环状间隙,所述环状间隙足够补偿热引起的长度变化。当然尤其是在气态的介质情况下产生至补偿空间的限定的泄漏流。补偿空间与此对应地以第一介质的泄漏流填充。

18.以特别有利的方式,补偿空间同时是用于回流的介质的收集室的组成部分。泄漏流通常这样小,使得其可以忽略。在入口管和管束的管之间可以设置密封机构。

19.视为特别有利的是,引入管完全贯穿分离体并且在输入侧与分离体连接。分离体是独立的构件,其优选焊入壳体中。引入管又与分离体连接并且更确切地说是优选在流入侧、亦即在其朝向第一输入端的侧上与分离体连接。其例如材料锁合地与分离体连接。该制造与和管底部连接的管束的制造类似。因此,分离体可以类似于管底部构成为盘形的基体,所述基体具有许多开口,引入管嵌入所述开口中。相同内容的适用于用作为流体收集器的分离体的构造,所述分离体在沿纵向方向单向被流经的管束中在排出口侧被装配。

20.本发明能够实现,第一入口与分离体在需要时直接相对置。分离体的直接的流入基于管底部或管束的在该意义上仅间接的流入对于在管束热交换器内和尤其是在管束内的热应力是无害的。当然本发明不排除,入口以与180

°

偏离的角度相对于分离体设置,从而流入的第一介质换向。

21.视为有利的是,入口通入流入室中。所述入口可以按照需要漏斗形扩大。入口的横截面不是必须对应于管束或分离体的横截面。流入室用于,将流入的介质均匀分布到分离体的所有开口上或各个引入管上并且借此均匀分布到管束上。

附图说明

22.接着参考图5至11进一步说明本发明。其他的接着说明的图1至4仅用于图解要求保护的发明并且不是本发明的实施形式。所述附图示意性示出描述的实施例。其中:

23.图1示出第一结构形式的管束热交换器的纵剖面(现有技术);

24.图2示出按照第一结构形式的管束热交换器的端部区域的纵剖面(单向版);

25.图3示出按照第二结构形式的管束热交换器的端部区域的纵剖面;

26.图4示出包括端侧的换向室的管束热交换器的纵剖面(现有技术);

27.图5示出通过本发明的第一实施形式的热交换器的端部区域的纵剖面(多路版);

28.图6示出到按照本发明的热交换器的管底部上的前视图;

29.图7示出通过另一种实施形式的热交换器的端部区域的纵剖面(多路版);

30.图8示出通过按照另一种实施形式的管束热交换器的端部区域的另一个实施例的纵剖面(多路版);

31.图9示出从管束看的观察方向对按照图8的管束热交换器的头部件的视图;

32.图10示出对按照图8的实施例的分离体的端侧的视图以及

33.图11示出对按照图8的结构形式的管束热交换器的管底部的前视图。

具体实施方式

34.图1示出用于现有技术的管束热交换器1。借助该管束热交换器1命名重要的构件,所述构件也在后续的按照本发明的结构形式中从图5重新出现。

35.管束热交换器1具有壳体2。所述壳体2是圆柱形的。所述壳体2在图平面中在左边具有用于第一介质m1的第一入口3并且在图平面中在右边具有用于第一介质的第一排出口4,所述第一介质流入第一入口3中并且从第一排出口4中流出。第一介质m1引导通过管束5。对管束5为了更好的形象说明只示出一个单独的管6。

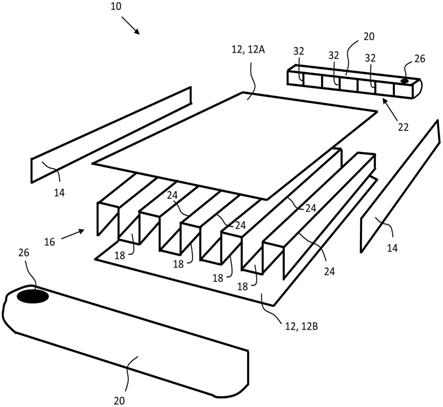

36.所述管束由用于第二介质m2的流动空间7包围。第二介质m2在图平面中在右边经由第二入口8通过流动空间7流动至在壳体2的另一个端部上的第二排出口9。在这里第二介质m2多次在壳体2内换向。为此目的,在壳体2中设置换向板材10,从而第二介质m2的流动路径延长。第二介质m2不与第一介质m1接触。为此,管束5的管6在管底部11中在第一入口上并且在管底部12上在第一排出口4上紧固。在该实施例中,管束热交换器作为双管安全传热器构成。为此每个管6由一个外管包围,所述外管在第二管底部13中在第一入口3上或在第二管底部14上在第一排出口4上连接。在管底部11、13或12、14之间的间隙可以为了泄漏识别而被监控。为此管底部11、13或12、14彼此处于小的距离中。

37.图2示出管束热交换器15。在该管束热交换器15中,对于图1所述的附图标记对于基本上结构相同的构件进一步使用。管束热交换器15具有圆柱形的壳体2,所述壳体包括用于第一介质m1的第一入口3。在圆柱形的壳体2内,管束5延伸通过用于未进一步示出的第二介质的流动空间7,所述第二介质通过在图1中示出的第二入口8或第二排出口9可以流动到壳体中和从壳体2中流出。管束5的管6固定在管底部11中。附加地,分离体16处于管底部11和入口3之间。所述分离体用作为流体分配器,如借助格层状示出的箭头在漏斗形扩大的流入室17中在壳体2的头部件35中阐明的。头部件35与管底部11焊接并且管底部11又与壳体2的圆柱形的部分焊接。整个管束热交换器15是圆柱形的。因此管底部11、分离体16和与此有关的头部件35也在该实施例中是圆柱形的。分离体16盘形地构造并且具有多个通孔,引入管18在所述通孔中延伸。引入管18与所述管6对齐地设置,从而分别有一个引入管18与管束5的管6沿轴向方向对齐地相对置。引入管18全部具有相同的长度。其延伸穿过分离体16并且桥接管底部11之前的间隙形的补偿空间19。其延伸直至管底部11的下游的侧20并且因此也贯穿整个管底部11。

38.当介质m1通过第一入口流入流入室17中时,仅分离体16或在其中设置的引入管18被直接流入。管底部11不被直接流入。介质m1首先在管底部11的下游的侧上进入管束5中。为了补偿热的长度变化,引入管18纵向可移动地相对于管束5的管6可偏移。可能的泄漏流在补偿空间19中收集。所述泄漏流在这里不可以漏出,因为补偿空间19一方面通过分离体16并且在周边侧通过头部件35限定。第一介质m1只可以流入管束5的管6中。

39.图2示出,管束5的管6尤其是焊接技术地固定在管底部11的流体外面的侧21上。引入管18也在输入端固定在分离体16的朝向第一介质m1的前侧22上。

40.图3的结构形式如下区分于图2的结构形式,即,管束热交换器23作为双管安全传热器构成。关于基本的工作原理,参考对于图2的实施方式。也对于图3采用在那里引入的附图标记。附加地,图3的结构形式对于每个引导介质m1的管6具有外管24,所述外管紧固在输入端的管底部13中(参见图1)。可监控的泄漏空间处于外管24和相应的内管6之间。通过用

于外管24的管底部13以小的距离相对于用于管束5的管6的管底部11设置,可以通过管底部11、13之间的间隙25实施泄漏监控。为此所述间隙25与用于介质m1的管6和外管24之间的泄漏空间连接。泄漏监控未示出。

41.区别于图2的结构形式,引入管18也延伸通过用于外管24的第二管底部13。与此对应地,引入管18在第二管底部13的下游侧26上终止。所有其他的结构的特征相同于图2的实施例。

42.图4示出用于现有技术的另一个管束热交换器27。相对于图1的管束热交换器的显著的区别是,管束热交换器27在图平面中在右边具有换向室28,其中,用于第一介质m1的第一入口3和第一排出口4在图平面中在左边设置。壳体2是圆柱形的。与此对应地在这里产生在管底部11中的圆形的管图。管束热交换器27又作为双管安全传热器构成,从而也分别给出一个用于未进一步示出的外管的第二管底部13。第二介质m2在该实施例中通过第一入口8流入。恰如在第一结构形式中,第一排出口4与第一入口8相邻地设置。仅第一入口3与第二排出口9远离地设置。分离板材30在入口侧的端部上在图平面中在左边处于室29中,以便将从下面流入的介质m1与从上面流出的介质m1分开。

43.在这种结构型式的管束热交换器中—管其作为双管安全传热器还是作为单管传热器构成——可以设置附加的分离体16,如在图5和7的实施例中示出的。分离体16没有区分于图2和3的实施例的分离体。管底部11也相同地配置。当然头部件32不同地设置。介质m1通过第一入口3流入头部件32中,随后流经流入室17,以便进入分离体16中的各个引入管18中。介质m1现在流入管束5的管6中。区别于图1的实施例,介质m1当然只流入第一组g1管6中。这是引入管18嵌入到其中的管6。所述管形成管束5的中心,其中,全部的箭头沿p1(m1的流动方向)在图平面中从左向右延伸。第一组g1的管6通入换向室中,如其在图4中以附图标记28表示的。在那里同样设置管底部12,从而第一介质m1从中心区域中流出并且引导到包围第一组g1的管6的管6中。这是第二组g2的管6。该第二组g2径向处于第一组g1外。该第二组g2只要可能则在一定程度上在周向侧包围第一组g1。

44.图6示出沿到管底部11的端侧上的观察方向的管阵列的示例。第一组g1的管6以x表示。第一介质m1流动到这些管6中到图平面之中。所述第一介质在第二管底部12后面换向并且通过第二组g2的管6再次往回流动。这些管6以在中心的点表示。所述点阐明相反的流动方向。图6此外示出第一组g1的包封面37。所述包封面37包围第一组g1的管6。所述包封面以中断的线标绘。其在物理上不存在,而是仅表示第一组g1和第二组g2之间的界限。此外借助包封面37可看出,其与第二组g2的包封面的多于50%相邻。第二组g2的内部的包封面对应于内部的组g1的外部的包封面37。它们一致地相叠。因此所述两个包封面不只部分地相邻,而且第二组g2的包封面包围第一组g1的包封面37。

45.回流的介质m2从第二组g2的管6中流动到收集室33中。该收集室33环形地设置。外部的或第二组g2的所有管6通入收集室33中。收集室33在头部件32中连接到用于介质的第一排出口4上。在该情况中,第一排出口在图平面中处于上面。如在图4的实施例中的分离板材不需要。分离体16将回流的介质m1与流入的介质分开。附加地,分离体16绝大部分处于收集室33内并且由在收集室33中的回流的介质m1环流。同时由此补偿空间19也处于收集室33内。补偿空间19导流地与收集室33连接。从而可能的泄漏流可以从补偿空间19逾越到收集室33中并且也可以通过用于第一介质m1的第一输出端4流出。

46.图7的实施例与图5的实施例仅由此区分,即,已安装第二管底部13,其与对应的外管24连接。此外参阅对图5的说明和在那里引入的附图标记或对图3的以前的说明,其已经同样示出作为双管安全传热器的结构形式。按照图7的管束热交换器34在这里是图5和3的结构形式的组合。

47.图8示出包括不同地构造的头部件36的另一个实施例。在该实施例中,第一入口3与分离体16不直接相对置。第一入口3在端侧偏心设置并且基本上处于头部件36的下面的半部中。第一入口3通过输入管路通入到流入室17中。流入室17在该实施例中不是置于中央地在头部件36中、而是偏心地设置。其主要处于头部件36的下面的半部中。其区别于其他的实施例也不是漏斗形的,而是在该剖面图中是矩形的并且基本上与图9中的管底部的管图适配。

48.图9示出从管束的观察方向到流入室17上的视图的头部件36。流入室17基本上从该观察方向看半圆形或半圆柱形地设置,包括倒圆的角。至第一入口3的入口处于流入室17的下面的区域中。在上面的区域中,至第一排出口4的通道(图8)连接到收集室33上。收集室33基本上是圆形的并且在周边侧包围流入室17。

49.图10示出分离体16的细节视图。所述分离体装入图9的流入室17中。组装情况在图8中示出。在安装位置中,分离体16在周边侧流体密封地与流入室17焊接并且相对于收集空间33闭锁所述流入室。引入管18装入分离体16中的各个通孔38中,如在图8中可看出的。

50.在分离体16中的通孔38的钻孔模式对应于在按照图11的管底部11中的孔图。如在图6的实施例中,以x表示的管6表示第一组g1的管。图11示出包封面37作为第一组g1和第二组g2之间的界定。第二组g2的内部的包封面相同于第一组g1的外部的包封面37。与图6的实施例的区别在于,第一组g1相对于第二组g2朝图平面11的下侧错开地设置。在使用低温的介质时,管6的该布置结构或组g1、g2的放置可以是有利的。

51.第一组g1的管6完全主要处于管底部11的下面的半部中。该实施例阐明,两组g1、g2管6不是必须同中心地设置,但第二组g2的管6设置到第一组g1的至少占优势的周边区域上。如果应该出于空间原因不可能,将第二组g2的侧向的管6设置在第一组g1的管6旁边,如例如在水平面中的情况,则这些位置在管底部11中露出。在该情况中,第一组g1的管6与管底部11的边缘的距离或与包围的壳体2的内侧的距离大于第二组g2的处于外面的管6与壳体2的距离。

52.在未进一步示出的实施形式中甚至可能,在图11的管图中,两个最下面的管还配置给组g1、即作为流入管使用。也在该情况中,第一组g1的管6的三侧和借此主要的部分关于其共同的包封面在外侧由第二组g2包围。

53.附图标记列表

54.1 管束热交换器

55.2 壳体

56.3 第一入口

57.4 第一排出口

58.5 管束

59.6 5的管

60.7 流动空间

61.8 第二入口

62.9 第二排出口

63.10 换向板材

64.11 管底部

65.12 管底部

66.13 用于外管的管底部

67.14 用于外管的管底部

68.15 管束热交换器

69.16 分离体

70.17 流入室

71.18 引入管

72.19 补偿空间

73.20 11的下游侧

74.21 11的上游侧

75.22 16的前侧

76.23 管束热交换器

77.24 外管

78.25 11和13之间的间隙

79.26 13的下游侧

80.27 管束热交换器

81.28 换向室

82.29 室

83.30 分离板材

84.31 管束热交换器

85.32 头部件

86.33 收集室

87.34 管束热交换器

88.35 头部件

89.36 头部件

90.37 g1的包封面

91.38 16中的通孔

92.g1 第一组的管6

93.g2 第二组的管6

94.p1 箭头

95.m1 第一介质

96.m2 第二介质

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。