1.本发明涉及有色金属材料加工与成型,具体涉及一种小批量轧制纯钛卷板的工艺方法。

背景技术:

2.钛及钛合金线材因其具有轻质、高强、耐蚀、耐热、无磁和耐超低温等一系列优良性能,广泛用于国防工业以及化工、石油、冶金、电力、交通、海洋、医疗、环保、建筑、体育及旅游休闲等民用工业。由于钛与钢相比,具有很高的化学活性,钛表面在空气中高温加热和轧制时易发生氧化或与氧、氮、碳、铁、硅等杂质元素化合形成污染层,并且在轧制时易产生裂纹、微观组织粗大和表面污染层难以去除等质量问题,因而需要特殊的加热和轧制温度;另外,钛还具有易产生伤痕、导热性能低、弹性模量小、低温硬化快等特性,增加了钛卷的生产难度。

3.由于之前通常采用小尺寸的薄钛坯的单张轧制钛板的生产模式存在生产效率低、成材率低、长度受限制等问题,该生产方式已经逐步被利用现有普通热连轧机或炉卷轧机实现钛/钢共线的生产方式所替代,目前的工业纯钛板坯主要有自由锻造而成的锻坯和电子束冷床炉生产的eb坯两大类,这些钛板坯的常规规格为(150~210mm)

×

(950~1390mm)

×

(7200~1100mm),大尺寸、大坯重的板坯为生产大卷重热轧钛卷提供了基础条件,同时为了保证后续产品的表面质量,锻坯和eb坯均需要通过切割、修磨、扒皮或铣面、倒角、修磨、切头等工序去除板坯表面或次表面缺陷后才能进入轧制加热工序。但是由于目前的钛板坯的产能不高、钛产品供应量有限,每次进行钛热卷的生产只能分批在热轧生产线上进行小批量的集中轧制,钛坯与钢坯较大的加热制度差异(一般钛坯加热时间220~300min,出炉温度800~900℃)使得生产线要更多的生产准备时间和能耗增加、设备经济运行性下降。另外,普通的钢坯加热炉对需要进行相对低温加热钛坯的调控能力偏弱,在上下表面温差、坯头尾温度均匀性、炉内气氛控制等方面的控制难度大,容易造成钛坯在粗轧阶段因翘扣头严重造成轧废或精轧轧制不稳定、板型差以及钛带卷的表面质量较差等问题。

4.中国专利cn101412038b提出一种采用中宽带热轧机组生产金属钛板的方法。该专利申请采用现有的csp薄板坯连铸连轧工艺对钛板坯进行轧制,在经过七机架的七道次轧制后实行冷却,用卷取机进行卷取,从而实现了金属钛板卷的生产。该种生产方式中较薄的钛板坯温度散失快、在低温时延伸变形不均导致的平坦度问题难以避免;另外,中国专利cn101811135a和cn104028555a公开了采用普通热连轧机轧制锻坯和eb坯生产纯钛带的方法,该方法采用厚度150~250mm钛坯进入燃气加热炉加热到800~900℃出炉,经过四辊可逆式粗轧机轧制5~7道后,进入6~7的机架四辊精轧机组轧制成2.5~20mm的钛带,然后进入卷取机卷取成带卷。该类方法虽然能批量生产出钛带卷,但因常规燃气加热炉温度和炉内气氛控制不稳定,容易导致钛带卷的轧制稳定性和表面质量波动,常出现轧废事故,表面有凹坑、凸起或掉肉等缺陷。并且,以上工艺都是在正常日产量为几千吨至万吨以上的生产线上占用加热炉加热进行生产小批量钛带板,需要付出更多的消耗和准备时间,经济性较

差。

技术实现要素:

5.本发明针对上述现有技术的不足,解决如何有效地提高对钛板坯在加热过程中的温度及炉内微正压控制能力问题。本发明提供一种小批量轧制纯钛卷板的工艺方法,总体构思是使用电加热台车对单块钛坯进行加热后,利用热轧生产线的生产间隙穿插进行小批量纯钛卷板轧制的工艺方法。

6.本发明的工艺流程为:钛板坯

→

电加热

→

粗轧(5~7道次)

→

飞剪切头尾

→

精轧(5~7道次)

→

卷取机卷取成卷

→

空冷,得工业纯钛带卷。

7.本发明提供的一种使用电加热台车对单块钛坯进行加热后,利用热轧生产线的生产间隙穿插进行小批量纯钛卷板轧制的工艺方法,经过下列工艺步骤:

8.a、将表面涂上防氧化涂料的钛板坯(尺寸为150~210mm

×

950~1440mm

×

7200~11000mm)送入电加热式台车炉进行加热,钛坯送入电炉内开始加热的70~90分钟内,从室温加热至600~620℃进行平台保温30分钟,之后用30分钟加热到830~850℃左右进行保温30分钟,之后用30分钟加热到910~920℃保温60分钟后开轧;控制保护气氛使炉压保持在0~20pa的微正压操作,在整个加热过程中需要控制钛坯下表温度比上表低在30~60℃。

9.b、将步骤a加热好的钛坯用吊车夹钳从电加热台车炉内取出并放到粗轧前辊道,关闭粗轧除鳞水进入粗轧机轧制,开轧温度在840~910℃,经过5~7道次的粗轧,得精轧件;

10.c、将步骤b的精轧件用中间辊道送往精轧前飞剪切头和尾,开启精轧除鳞水进入精轧机轧制,终轧温度在550~680℃,经过5~7道次的精轧,得到完成目标厚度的钛带;

11.d、将步骤c的钛带经层流辊道(关闭层流冷却水)送卷取机卷取成卷,卷取温度在470~600℃,卸卷后的钛卷自然空冷至室温,得工业纯钛热轧卷。

12.所述步骤a、b、c、d的轧机、飞剪、卷取机均为常规设备;所述穿插轧制是在轧制生产钢卷产品的中间间隙,穿插轧制纯钛卷板。

13.本发明的工作原理及有益效果包括:

14.1)采取对单块钛坯进行独立升温控制改善其温度均匀性,从而在增加钛带轧制稳定性、改善板型及表面质量的同时,实现在热轧生产线上进行不占用加热炉、节省生产准备时间的小批量钛板卷穿插轧制,进一步提升热轧线生产钛板坯的经济性。

15.2)通过使用电加热式台车加热钛坯后在热轧生产线进行穿插式轧制的方法,解决了不占用生产线加热炉进行升温保温、耗费生产准备时间等问题,实现了占用热轧线设备生产时间最短的“短频快”轧制,具有较好的灵活性和经济性;

16.3)通过电加热式台车对钛坯进行单独特别的“平台保温”加热控制,缓解了使用现有热轧加热炉对钛坯加热的平台保温、上下表温差等控制难度大的矛盾,使得轧制中经常出现的轧件头部因翘或扣严重造成轧废的几率大大降低,温度均匀性的提升还增加钛带轧制中的稳定性,改善了板型及表面质量;

17.4)在实施例中通过使用(150~210mm)

×

(950~1440mm)

×

(7200~11000mm)的钛板坯,可生产出单重为4.6~15吨的工业纯钛热卷,该生产方法轧制成功率高、单卷收得率大、加工成本相对较低。

附图说明

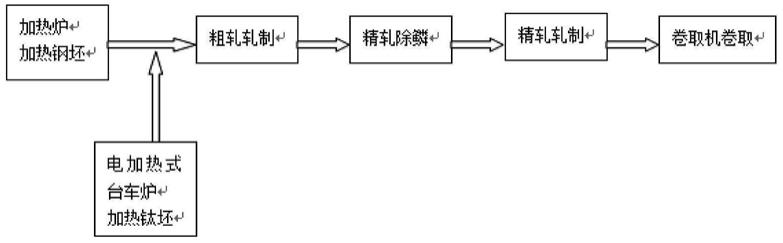

18.图1为本发明的小批量轧制纯钛卷板的工艺方法的流程图。

具体实施方式

19.以下结合附图对本发明提供的具体实施方式进行详细说明:

20.实施例1,轧制目标厚度为3mm的工业纯钛热轧卷:

21.a、将尺寸为150mm

×

1050mm

×

7200mm的工业纯钛板坯送入电加热式台车炉进行加热,钛坯送入电炉内开始90分钟后加热至620℃进行平台保温30分钟,之后用30分钟加热到850℃左右进行保温30分钟,之后用30分钟加热到920℃保温60分钟后开轧;控制气氛使炉压保持在0~20pa的微正压操作,在整个加热过程中需要控制钛坯下表温度比上表低在40~60℃;

22.b、将步骤a加热好的钛坯用吊车夹钳从电加热台车炉内取出并放到粗轧前辊道,关闭粗轧除鳞水进入粗轧机轧制,开轧温度在880~910℃,经过7道次的粗轧往返轧制,得厚度为35mm的精轧件;

23.c、将步骤b的精轧件用中间辊道送往精轧前飞剪切头和尾,开启精轧除鳞水进入精轧机轧制,终轧温度在550~680℃,经过7道次的精轧,得到目标厚度为3mm的钛带;

24.d、将步骤c的钛带经层流辊道(关闭层流冷却水)送卷取机卷取成卷,卷取温度在470~580℃,卸卷后的钛卷称重并自然空冷,得卷重约为5吨、厚度为3mm的工业纯钛热轧卷。

25.实施例2,轧制目标厚度为20mm的工业纯钛热轧卷:

26.a、将尺寸为200mm

×

1440mm

×

11000mm的工业纯钛板坯送入电加热式台车炉进行加热,钛坯送入电炉内开始90分钟后加热至600℃进行平台保温30分钟,之后用30分钟加热到830℃左右进行保温30分钟,之后用30分钟加热到910℃保温60分钟后开轧;控制气氛使炉压保持在0~20pa的微正压操作,在整个加热过程中需要控制钛坯下表温度比上表低在30~50℃;

27.b、将步骤a加热好的钛坯用吊车夹钳从电加热台车炉内取出并放到粗轧前辊道,关闭粗轧除鳞水进入粗轧机轧制,开轧温度在840~900℃,经过5道次的粗轧往返轧制,得厚度为45mm的精轧件;

28.c、将步骤b的精轧件用中间辊道送往精轧前飞剪切头和尾,开启精轧除鳞水进入精轧机轧制,终轧温度在550~650℃,经过5道次的精轧,得到目标厚度为20mm的钛带;

29.d、将步骤c的钛带经层流辊道(关闭层流冷却水)送卷取机卷取成卷,卷取温度在470~600℃,卸卷后的钛卷称重并自然空冷,得卷重约为14.3吨、厚度为20mm的工业纯钛热轧卷。

30.实施例3,轧制目标厚度为4mm的工业纯钛热轧卷:

31.a、将尺寸为150mm

×

1050mm

×

7200mm的工业纯钛板坯送入电加热式台车炉进行加热,钛坯送入电炉内开始90分钟后加热至620℃进行平台保温30分钟,之后用30分钟加热到850℃左右进行保温30分钟,之后用30分钟加热到920℃保温60分钟后开轧;控制气氛使炉压保持在0~20pa的微正压操作,在整个加热过程中控制钛坯下表温度比上表低在60~80℃;

32.b、将步骤a加热好的钛坯用吊车夹钳从电加热台车炉内取出并放到粗轧前辊道,关闭粗轧除鳞水进入粗轧机轧制,开轧温度在880~910℃,在粗轧7个道次的往返轧制中,有50%左右的可能性(经验值)会发生因轧件头部下扣情况严重,导致发生轧件头部冲击辊道或辊道间导板造成轧废的轧制事故而停轧;如果粗轧7个道次能够顺利完成,得厚度为35mm的精轧件;

33.c、将步骤b的精轧件用中间辊道送往精轧前飞剪切头和尾,开启精轧除鳞水进入精轧机轧制,终轧温度在550~680℃,经过7道次的精轧,得到目标厚度为3mm的钛带;

34.d、将步骤c的钛带经层流辊道(关闭层流冷却水)送卷取机卷取成卷,卷取温度在470~580℃,卸卷后的钛卷称重并自然空冷,得卷重约为5吨、厚度为4mm的工业纯钛热轧卷。

35.实施例4,轧制目标厚度为18mm的工业纯钛热轧卷:

36.a、将尺寸为200mm

×

1440mm

×

11000mm的工业纯钛板坯送入电加热式台车炉进行加热,钛坯送入电炉内开始90分钟后加热至600℃进行平台保温30分钟,之后用30分钟加热到830℃左右进行保温30分钟,之后用30分钟加热到910℃保温60分钟后开轧;控制气氛使炉压保持在0~20pa的微正压操作,在整个加热过程中需要控制钛坯下表温度比上表低在0~30℃;

37.b、将步骤a加热好的钛坯用吊车夹钳从电加热台车炉内取出并放到粗轧前辊道,关闭粗轧除鳞水进入粗轧机轧制,开轧温度在840~900℃,在粗轧5个道次的往返轧制中,有50%左右的可能性(经验值)会发生因轧件头部上翘情况严重,导致发生轧件头部冲击轧机出入口横梁或立轧辊造成轧废的轧制事故而停轧;如果粗轧5个道次能够顺利完成,得厚度为45mm的精轧件;

38.c、将步骤b的精轧件用中间辊道送往精轧前飞剪切头和尾,开启精轧除鳞水进入精轧机轧制,终轧温度在550~650℃,经过5道次的精轧,得到目标厚度为18mm的钛带;

39.d、将步骤c的钛带经层流辊道(关闭层流冷却水)送卷取机卷取成卷,卷取温度在470~600℃,卸卷后的钛卷称重并自然空冷,得卷重约为14.3吨、厚度为18mm的工业纯钛热轧卷。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。