1.本发明属于墙板配方及制造技术领域,特别是属于一种防辐射墙板配方及其生产装置。

背景技术:

2.随着科技发展,辐射技术在为人类带来巨大便利的同时,也有着一些令人担忧的方面,其中最广为人们所关心的就是电磁辐射影响人体健康的问题,故放射防护已逐步形成了一个庞大的产业链条。

3.由于辐射的危害,在医院、工厂、科研等场所都会采用在人与辐射源之间加一层足够厚的屏蔽物,经常采用的就是铅板(具体根据机器射线的能量强度定厚度)。

4.用作墙体的防护材料最早的一种是用作墙面铺钉的铅板,但铅板由于单位体积重量重、质地软而没有固定形状难以铺钉;铅板在使用过程中有游离的铅原子弥散在空气中,对人体有害;x射线射到铅板上会有康普顿效应而产生散射线,会对处于该环境中的人有二次伤害;铅的价格较高,工程造价大;铅板铺钉完成后需进行二次装修,进一步增加了工程成本。

5.故近几年来,相关企业不断推出一些射线防护新材料和新产品,无铅射线防护材料已成射线防护领域研究和开发的方向,已开发出除铅板以外另外三种材料或产品:一种是用作墙面粉刷的硫酸钡砂浆,一种是用作墙面铺钉的水泥纤维钡板,再一种是刚上市不久的可在墙面铺贴的热固性树脂基复合防护板。其局限性在于:硫酸钡水泥砂浆在墙面上粉刷,每15mm厚在120kv管电压下有1mm铅当量。一般医学影像x射线机房,其铅当量要求为2~3mm,为此,墙面要粉刷30~45mm厚才能满足要求。如此厚的粉刷层,施工难度大,而且时间长了粉刷层会开裂和脱落。

6.水泥纤维钡板是在原水泥纤维板生产工艺基础上,用硫酸钡取代部分水泥和纤维后加工而成。要让板材具有一定的抗折强度和韧性,加入硫酸钡的分量不能太大。10mm厚的成品板120kv管电压下,其铅当量小于0.6mm,在墙面钉铺两层,其铅当量小于1.2mm。如此低的铅当量,使得水泥纤维板只能满足部分较小能量等级的射线防护要求,其使用受到局限。该板铺钉后还要做面层,施工繁琐。

7.热固性树脂基复合防护板,12mm厚在120kv管电压下有2mm铅当量。该板可以有面层,不需二次装修。如果要使该板对墙体有很好的装饰效果,需将该板做成3m长,以便在墙面铺贴时,可从地到顶一次铺贴完成,不留横向接缝。这样做需专用工具,稍有不慎,板会折断,这是该板材的致命缺点,这一缺点制约了该板材在市场的迅速推广应用。

8.综上述,现有技术存在的缺点是不能同时兼具无铅环保、抗折强度和韧性大、不需二次装修、稳定性好、施工方便、防护等级高、成本相对低廉的射线防护材料。

技术实现要素:

9.本发明的目的在于:提供一种成本低廉、防护等级高的防辐射墙板配方配方。

10.本发明采用的技术方案如下:一种防辐射墙板配方,包括树脂基材、氧化钐和/或硫酸钡,所述树脂基材与氧化钐的重量比为1:0~10,所述树脂基材与硫酸钡的重量比为1:0~9;配方还包括助剂,所述树脂基材与助剂的重量比为1:0.1~1。

11.优选的,所述助剂包括热稳定剂、润滑剂、增韧剂、偶联剂、分散剂以及pcv加工助剂中的一种或多种,所述树脂基材为pvc树脂、pp树脂、pe树脂中的任意一种;或者,所述配方还包括添加剂,所述添加剂为铁、锰、铜、钨、氧化铁、氧化锰、氧化铜、氧化钨中的任意一种或多种。

12.优选的,其原料及其重量份数比如下:100份的pvc树脂、200~600份的硫酸钡、400~800份的氧化钐、0.5~2.5份的热稳定剂、0.5~5份的润滑剂、1~10份的增韧剂、1~3份的偶联剂、0.5~2份的分散剂和0.5~1份的pvc加工助剂。

13.树脂材料成型过程中由于存在结晶化形引起的体积变化,内应力强,冻结在塑件内的残余应力大,分子取向性强等因素,因此收缩率大、收缩率范围宽、方向性明显;又塑件成型时熔融料与型腔表面接触外层立即冷却形成低密度的固态外壳,由于塑料的导热性差,使塑件内层缓慢冷却而形成收缩大的高密度固态层,导致密度不均。此外,不论现有文献或媒体报刊均仅提到稀土元素作为射线防护功能填料在软质材料中的应用,或在热塑性材料中小添加量对其热塑性能的改善(郭涛等,氧化钐填充pp加工流变行为的研究[j].塑料工业,2003,37(9):32-34),并未有文献涉及使用热塑性材料,尤其是硬质材料如何进行射线防护。实际上,在常规射线防护领域,以树脂作为基底材料,由于树脂材料本身的局限性,功能填料的用量非常讲究,成型、抗折强度、阻燃性、填料和基底材料分散性都是板材能否用于市场的颇具考验的因素;添加过多功能填料易使材料抗折能力弱、刚度强、使之无法成型,亦或丧失其与树脂基材的协同作用。发明人经过大量反复多次实验,发现当使用氧化钐作为功能填料,且基底材料与氧化钐重量比在1:4~8时,氧化钐粉既可以作为偶联剂、分散剂使用,又兼具射线防护功能,同时还可增强树脂型材的防辐射功能,射线防护效果好,克服了上文中提到的技术偏见。

[0014]

与现有技术相比,本发明以树脂为基体材料,氧化钐为功能填料,再依情况适当添加热稳定剂、润滑剂、增韧剂,必要时还可添加偶联剂或分散剂等助剂,经热混和冷混后,再由双螺杆剂出板生产线成型半成品板或成品板,成型过程中可以覆膜贴面,也可以在后续工序中用uv涂装线做面层。提供的防辐射墙板配方具有防辐射性能好、不易老化、强度高、韧性大、不含铅、环保无毒、施工方便等优势,优于市面上其他辐射防护材料。

[0015]

此外,本发明还公开了用于制备前述防辐射墙板的生产装置,用于根据本发明中所公开的配方进行防辐射墙板的生产,该生产装置包括底座,所述底座上设置有进料装置、模具主体和挤出机,所述进料装置的出口端与所述挤出机的进料端连通,所述进料装置包括混料室,所述混料室顶端设置有混料电机,所述混料电机的转轴穿过所述混料室设置有搅拌杆,所述混料室顶端还设置有进料口,所述搅拌杆上设置有多个搅拌支杆;所述混料室底端侧壁上设置有升温组件;所述混料室底端还连通设置有分料室;所述分料室内设置有冷凝组件;所述模具主体内部设置有模具流道;所述模具流道包括连通设置的入口流道和出口流道;所述入口流道与所述挤出机出口端配合设置;所述出口流道与所述门板尺寸配合设置;所述底座上靠近所述出口流道还滑动设置有牵引组件,所述牵引组件适用于将门

板由出口流道引出。挤出机、模具主体的设置,用以将熔融原料导入模具主体内成型,并由出口流道流出,牵引组件的设置,则能够在设备刚使用时定位成型墙板端部位置,以此保证墙板的平整度,混料室的设置,用以将墙板主原料(如:树脂基材等)与添加辅料(如:热稳定剂、润滑剂、增重剂等)混合,升温组件的设置,则用以将原料升温熔融,从而保证各原料在熔融状态下进行充分混合,分料室与冷凝组件的设置,则能够将熔融混合后的原料进行冷凝,便于后续的加工使用,以此,来保证后续成型墙板各位置用料均匀,保证了墙板的整体性能。

[0016]

优选的,所述升温组件包括设置在所述混料室底端侧壁上的加热板,所述搅拌杆上还设置有刮壁块,所述刮壁块上设置有刮壁板,所述刮壁板与所述混料室侧壁接触设置,所述混料室与所述分料室之间设置有多个下料口,所述下料口靠近所述分料室的一端设置有下料管,所述下料管底端设置有多个定量孔,所述下料管上还设置有电控开关。加热板的设置,用以将原料升温至熔融状态,保证其充分混合,刮壁板的设置,则能够将混料室侧壁上粘附的熔融态原料刮下,避免原料残留影响后续的加工,下料管以及定量孔的设置,则用以控制冷凝原料的尺寸,使其便于后续加入挤出机中,电控开关的设置,则用以保证原料充分熔融混合后在进行冷凝,提高装置的稳定性。

[0017]

优选的,所述混料室与所述分料室之间还设置有减速器,所述搅拌杆远离所述混料电机的一端与减速器连接,所述减速器朝向所述分料室一端设置有传动杆,所述传动杆上设置有多个切料刀,所述切料刀靠近所述定量孔设置,所述冷凝组件包括设置在所述分料室底端的制冷片,所述分料室底端还设置有出料口,所述制冷片绕所述出料口设置。减速器以及传动杆的设置,用以将混料电机驱动传动至分料室内,降低能耗,提高装置的利用率,切料刀的设置则用以将定量孔流出的熔融原料进行切割,控制其冷凝后尺寸,制冷片的设置,则能够将切割后落下的熔融原料迅速冷凝,冷凝后即可由出料口流出,达到使用目的。

[0018]

优选的,所述传动杆上还设置有多个推料板,所述推料板靠近所述制冷片且与所述制冷片配合设置,所述推料板靠近所述制冷片的一端还设置有推料刷,所述冷凝组件还包括有抽吸泵,所述分料室内设置有吸风管,所述吸风管与所述抽吸泵的进风端连通设置,所述抽吸泵的出风端还设置有过滤器,所述吸风管绕设在所述分料室内,所述吸风管靠近所述分料室中间位置的一侧还设置有引风口。设置在传动杆上的推料板与推料刷的设置,则能够持续性的将制冷片上冷凝原料刮下,避免原料冷凝后粘附在制冷片上,影响后续原料的冷凝,抽吸泵以及吸风管上引风口的设置,则能够提高分料室内的空气流速,使得冷气能够由制冷片传导至分料室内,从而在原料下落过程中对原料进行预冷,提高冷凝效率。

[0019]

优选的,所述模具流道还包括有设置在所述入口流道与所述出口流道之间的均流口,所述均流口与所述出口流道之间设置有多个进料腔,所述均流口的一端与所述入口流道连通,均流口的另一端与所述出口流道连通设置,所述均流口内还设置有引流板,所述引流板的一端靠近所述出口流道设置,引流板的另一端靠近所述均流口高水平端设置。均流口以及多个进料腔的设置,则能够由多个点位同时对出口流道进行送料,从而保证成品墙板各位置送料均匀,引流板的设置,则能够预先阻隔熔融原料,直至原料填充均流口一端(靠近入口流道的一端)后再流入进料腔内,以此即可保证各对各个进料腔进行同步进料,避免靠近入口流道位置进料腔预先进料影响整个墙板的成型。

[0020]

优选的,所述模具流道顶端设置有排气阀,所述模具流道侧壁上还设置有压力计,所述出口流道上绕设有冷却流道,所述冷却流道的两端设置有冷却入口和冷却出口。排气阀的设置则能够排出模具流道内多余气体,避免墙板定型后内部存在气泡,空腔等情况的出现,压力计的设置则用以保证模具流道内压力,便于了解模具流道内的原料的填充情况,冷却流道的设置,则能够在模具内对墙板进行预定型,以此避免墙板由出口流道流出时发生墙板软化变形的情况。

[0021]

优选的,所述牵引组件包括设置在所述底座上的牵引电机,所述牵引电机的转轴上设置有牵引螺杆,所述牵引螺杆上配合设置有牵引车,所述牵引车上还设置有与所述出口流道配合的牵引块,所述牵引块靠近所述出口流道的一端设置有倒勾块,所述牵引块与倒勾块之间还设置有密封块,所述密封块侧壁上设置有密封槽,所述密封槽内设置有密封圈,所述密封圈与所述出口流道配合设置,所述牵引块侧壁上还设置有滚珠槽,所述滚珠槽内设置有与所述出口流道侧壁接触的支撑滚珠,所述底座上还设置有多个牵引轮,所述牵引轮顶端水平高度与所述出口通道底端水平高度一致。牵引电机的设置,则用以带动牵引车沿牵引螺杆发生偏移,与出口流道配合的牵引块则能够伸入出口流道内部,在墙板定型过程中与墙板一体成型,在后续将连接处墙板切割即可,以此保证牵引块与墙板的连接效果,倒勾块的设置,则能够避免墙板在与牵引块一提成型后,牵引块牵引过程中与墙板分离,密封块上密封槽以及密封圈的设置用以避免熔融原料由间隙处渗出出口流道,影响后续的牵引过程,同时对模具流道内的压力管控造成影响,滚珠槽的设置则能够保证牵引块与出口流道的相对位置,牵引轮的设置则用以在牵引块将墙板前端牵引出出口流道后,对墙板各个位置进行连续的支撑,进一步避免墙板变形。

[0022]

综上所述,由于采用了上述技术方案,本发明的有益效果是:1、本发明提供的防辐射墙板配方可按需生产为各种厚度的复合板,如4mm、8mm和12mm,在120kv管电压下的铅当量,基本满足了各类医学影像机房的射线防护要求,一些其他射线防护产品也可以用本发明生产的板材做防护层。

[0023]

2、本发明提供的防辐射墙板配方制成的复合板安全无毒、绿色环保,可在不需要射线防护后全部回收,重新热塑成型为新的防辐射墙板,与传统的再生材料相比,再次热塑成型的复合板无损耗、射线防护功能与回收前完全相同,在射线防护领域有广阔的市场前景,开创了此类废料再利用的先河。

[0024]

3、本发明提供的防辐射墙板配方制成的复合板,在相同铅当量和厚度下,其成本只有纯铅板的三分之一至三分之二,将其作为射线防护用铅板的替代材料,可加快我国射线防护无铅的进程。

[0025]

4、本发明中,通过混料室的设置,能够将墙板主原料与添加辅料混合,升温组件的设置,则用以将原料升温熔融,从而保证各原料在熔融状态下进行充分混合,分料室与冷凝组件的设置,则能够将熔融混合后的原料进行冷凝,便于后续的加工使用,以此,来保证后续成型墙板各位置用料均匀,保证了墙板的整体性能。

[0026]

5、本发明中,通过倒勾块的设置,能够避免墙板在与牵引块一体成型后,牵引块牵引过程中与墙板分离,密封块上密封槽以及密封圈的设置用以避免熔融原料由间隙处渗出出口流道,影响后续的牵引过程,同时对模具流道内的压力管控造成影响,滚珠槽的设置则能够保证牵引块与出口流道的相对位置,以此保证牵引块在出口流道内滑动时的稳定性。

附图说明

[0027]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0028]

图1为本发明中生产装置的结构示意图。

[0029]

图2为图1中a区域的放大示意图。

[0030]

图3为图1中b区域的放大示意图。

[0031]

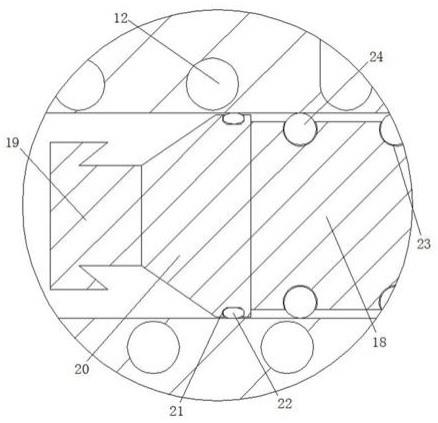

图中标记:1-底座,2-挤出机,3-模具主体,4-模具流道,5-入口流道,6-出口流道,7-均流口,8-进料腔,9-引流板,10-排气阀,11-压力计,12-冷却流道,13-冷却入口,14-冷却出口,15-牵引电机,16-牵引螺杆,17-牵引车,18-牵引块,19-倒勾块,20-密封块,21-密封槽,22-密封圈,23-滚珠槽,24-支撑滚珠,25-牵引轮,26-混料室,27-混料电机,28-搅拌杆,29-进料口,30-搅拌支杆,31-分料室,32-加热板,33-刮壁块,34-刮壁板,35-下料口,36-下料管,37-定量孔,38-电控开关,39-减速器,40-传动杆,41-切料刀,42-制冷片,43-出料口,44-推料板,45-推料刷,46-抽吸泵,47-吸风管,48过滤器,49-引风口。

具体实施方式

[0032]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

[0033]

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0034]

需要说明的是,术语“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0035]

一种防辐射墙板配方,包括树脂基材、氧化钐和/或硫酸钡,所述树脂基材与氧化钐的重量比为1:0~10,所述树脂基材与硫酸钡的重量比为1:0~9;配方还包括助剂,所述树脂基材与助剂的重量比为1:0.1~0.2;所述助剂包括热稳定剂、润滑剂、增韧剂、偶联剂、分散剂以及pcv加工助剂中的一种或多种,所述树脂基材为pvc树脂、pp树脂、pe树脂中的任意一种;其原料及其重量份数比如下:100份的pvc树脂、200~600份的硫酸钡、400~800份的氧化钐、0.5~2.5份的热稳定剂、0.5~5份的润滑剂、1~10份的增韧剂、1~3份的偶联剂、0.5~2份的分散剂和0.5~1份的pvc加工助剂。可选地,所述配方还包括添加剂,所述添加剂为铁、锰、铜、钨、氧化铁、氧化锰、氧化铜、氧化钨中的任意一种或多种。添加剂选择金属或其氧化物,

能够进一步提高防辐射墙板的结构强度。

[0036]

此外,如图1、2、3所示,本发明还公开了用于制备前述防辐射墙板的生产装置,包括底座1,所述底座1上设置有进料装置、模具主体3和挤出机2,所述进料装置的出口端与所述挤出机2的进料端连通,所述进料装置包括混料室26,所述混料室26顶端设置有混料电机27,所述混料电机27的转轴穿过所述混料室26设置有搅拌杆28,所述混料室26顶端还设置有进料口29,所述搅拌杆28上设置有多个搅拌支杆30;所述混料室26底端侧壁上设置有升温组件;所述混料室26底端还连通设置有分料室31;所述分料室31内设置有冷凝组件;所述模具主体3内部设置有模具流道4;所述模具流道4包括连通设置的入口流道5和出口流道6;所述入口流道5与所述挤出机2出口端配合设置;所述出口流道6与所述门板尺寸配合设置;所述底座1上靠近所述出口流道6还滑动设置有牵引组件,所述牵引组件适用于将门板由出口流道6引出;所述升温组件包括设置在所述混料室26底端侧壁上的加热板32,所述搅拌杆28上还设置有刮壁块33,所述刮壁块33上设置有刮壁板34,所述刮壁板34与所述混料室26侧壁接触设置,所述混料室26与所述分料室31之间设置有多个下料口35,所述下料口35靠近所述分料室31的一端设置有下料管36,所述下料管36底端设置有多个定量孔37,所述下料管36上还设置有电控开关38;所述混料室26与所述分料室31之间还设置有减速器39,所述搅拌杆28远离所述混料电机27的一端与减速器39连接,所述减速器39朝向所述分料室31一端设置有传动杆40,所述传动杆40上设置有多个切料刀41,所述切料刀41靠近所述定量孔37设置,所述冷凝组件包括设置在所述分料室31底端的制冷片42,所述分料室31底端还设置有出料口43,所述制冷片42绕所述出料口43设置;所述传动杆40上还设置有多个推料板44,所述推料板44靠近所述制冷片42且与所述制冷片42配合设置,所述推料板44靠近所述制冷片42的一端还设置有推料刷45,所述冷凝组件还包括有抽吸泵46,所述分料室31内设置有吸风管47,所述吸风管47与所述抽吸泵46的进风端连通设置,所述抽吸泵46的出风端还设置有过滤器48,所述吸风管47绕设在所述分料室31内,所述吸风管47靠近所述分料室31中间位置的一侧还设置有引风口49;所述模具流道4还包括有设置在所述入口流道5与所述出口流道6之间的均流口7,所述均流口7与所述出口流道6之间设置有多个进料腔8,所述均流口7的一端与所述入口流道5连通,均流口7的另一端与所述出口流道6连通设置,所述均流口7内还设置有引流板9,所述引流板9的一端靠近所述出口流道6设置,引流板9的另一端靠近所述均流口7高水平端设置;所述模具流道4顶端设置有排气阀10,所述模具流道4侧壁上还设置有压力计11,所述出口流道6上绕设有冷却流道12,所述冷却流道12的两端设置有冷却入口13和冷却出口14;所述牵引组件包括设置在所述底座1上的牵引电机15,所述牵引电机15的转轴上设置有牵引螺杆16,所述牵引螺杆16上配合设置有牵引车17,所述牵引车17上还设置有与所述出口流道6配合的牵引块18,所述牵引块18靠近所述出口流道6的一端设置有倒勾块19,所述牵引块18与倒勾块19之间还设置有密封块20,所述密封块20侧壁上设置有密封槽21,所述密封槽21内设置有密封圈22,所述密封圈22与所述出口流道6配合设置,所述牵引块18侧壁上还设置有滚珠槽23,所述滚珠槽23内设置有与所述出口流道6侧壁接触的支撑滚珠24,所述底座1上还设置有多个牵引轮25,所述牵引轮25顶端水平高度与所述出口通道底端水平高度一致。

[0037]

在使用过程中,先将原料按比例由进料口29投入混料室26内,随后开启混料电机27与加热板32,加热板32的升温将原料熔化至熔融状态,通过混料支杆对熔融态的原料进

行搅拌混合,保证其各原料充分混合,随后再打开电控开关38、制冷片42以及抽吸泵46,熔融态原料由下料管36下落,并由定量孔37流出,此时,切料刀41在传动杆40的带动下转动,切割由定量孔37流出的熔融原料,使其单个尺寸达到指定值,再通过抽吸泵46以及制冷片42的配合,降低分料室31内温度,使得原料迅速冷凝,随后由出料口43流至挤出机2内,随后开启挤出机2,并通过牵引电机15将牵引块18推至出口流内,此时熔融态原料由挤出机2出口端经入口流道5流入模具主体3内,经均流口7均流后由多个进料腔8流入出口流道6内,直至将模具流道4内全部填充,此过程中,排气阀10能够将模具流道4内残留的气体排出,压力计11则实时检测模具流道4内压力,当压力达到指定值时(仅模具流道4内通过原料填充后,压力才会随之迅速上升至指定值),由冷却入口13不间断的导入制冷液(制冷液可直接选用水),同时牵引电机15开启,通过牵引螺杆16带动牵引车17远离模具主体3偏移,倒勾块19则会将经冷却流道12预冷后的墙板由出口流道6拉出至牵引轮25上,模具流道4内后续的熔融原料则继续进行进料、填充、预成型、拉出的流程,从而连续性的进行墙板的加工(此过程中需保证压力计11检测压力始终处于指定区间内,以此保证墙板填充充实),拉出后仅需通过切割刀将倒勾块19与墙板分离,再对墙板进行尺寸切割以及贴膜等操作,即可完成墙板的生产。

[0038]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。