1.本发明涉及武器弹药中惰性弹的装填,具体涉及一种分步压装药用模拟炸药的惰性填料的制备方法。

背景技术:

2.武器弹药中的惰性弹是指用等质量的惰性材料来代替炸药装药和弹体内功能件的辅助弹丸。这种惰性装填材料一般要求与接触的弹体及零部件具有相容性,装填后应具有一定的强度和稳定性,符合装填性能和保证装填密度,满足使用和贮存要求。惰性弹主要用于火炮、发射药、发射装药、弹道器材、引信、发火件、曳光管、药筒及装配弹体等产品的试验预验收及新产品研究试验,鉴选标准火炮、标准弹药和弹道器材等。

3.弹体分步压装药法是在分步压装机上,利用螺旋杆上下往复和旋转复合运动,将散粒状炸药输入弹体药室并压紧的连续装药过程或装药方法。分步压装药法的工作原理是:装药时,螺旋杆在分步压装机压头带动下实现上下往复和旋转复合运动,在运动过程中,不压药时(螺旋杆向上)旋转输药,压药时(螺旋杆向下)螺旋杆停转压药。当螺旋杆下方炸药达到一定密度值后,其抗压力超过设定的油压反压力时螺旋杆后退,通过螺旋杆不断地输药和压药将炸药装满弹体,并使其达到预期的装药密度。分步压装药法可用于装填中大口径的榴弹、迫击炮弹、火箭弹战斗部等,目前在弹体装药领域应用广泛。

4.弹体分步压装药对炸药的要求主要有:(1)炸药的流散性要好,以散粒状为好,这对输药和压药都有益处。流散性是指固体颗粒物质流动、分散和装填入壳体的难易程度,是反映粉体是否易于流动的一种重要特性,是粒子表面状态、表面特性和晶体形状的重要反映,直接影响炸药装药的生产效率。流散性好,可减少螺旋杆在输药过程中将炸药挤碎成为粉末状,保证输入炸药流畅,压力平稳,又可防止装药时糊住螺旋杆和堵住漏斗套管口部,引起送药中断造成“卡壳”;(2)炸药应具有较好的可塑性。因为塑性好的炸药在较小的压力下能获得较高的密度;(3)炸药机械感度不应太高。因为在装药过程中螺旋杆与炸药产生一定的冲击和摩擦,机械感度太高容易发生危险,一般高能炸药须经过钝化处理后方可使用。

5.可用于分步压装药法的炸药以往只有a

‑ⅸ‑ⅱ

(钝黑铝)炸药一种,组分含量为:钝化黑索今80%,铝粉20%。然而由于a

‑ⅸ‑ⅱ

炸药中含有大量易飞扬的铝粉,设备在装药过程中,生产现场会产生大量的粉尘,这给现场操作的人员带来了很大的危害。为解决上述问题,近年来研制出新型分步压装药用含铝粘结rl-f炸药,组分含量为:rdx 74%,铝粉20%,钝感剂4.5%, 粘结剂1.5%。rl-f炸药将a

‑ⅸ‑ⅱ

炸药中的钝感剂改为了粘结钝感剂,低比压成型性优势明显,能量与之相当,感度有所降低,明显改善了铝粉飞扬现象。

6.以往惰性弹弹体分步压装药法装填的惰性填料的典型的配方为硫酸铵:铝粉:钝感剂(例如石蜡、硬脂酸等)=76%:20%:4%。在装药生产使用过程中发现这种惰性填料配方主要存在的问题是:

(1)填料本身的密度低。由于该惰性填料的理论最大密度为1.92g/cm3,明显低于a

‑ⅸ‑ⅱ

和rl-f炸药的理论最大密度1.96g/cm3,直接造成弹体装填该惰性填料时的装填密度偏低,最大只能达到1.64g/cm3,远达不到a

‑ⅸ‑ⅱ

和rl-f炸药分步压装药的真实装药密度(≥1.72g/cm3,最大密度达到1.76g/cm3),不能模拟炸药真实的分步压装药工艺过程和装药效果;(2)填料的可塑性差,分步压装装填的成型工艺性差。由于硫酸铵原材料颗粒本身的塑性和压装成型工艺性差,再加上该惰性填料中以石蜡为主体的钝感剂的粘接性能差,导致该惰性填料塑性差,分步压装装填的成型工艺性差,在相同的压力下装填密度低于a

‑ⅸ‑ⅱ

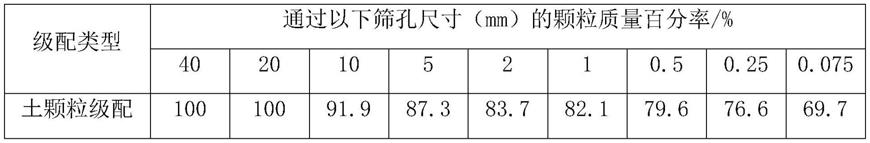

和rl-f炸药,而且装填后的抗压、抗剪、抗拉强度均低,容易出现裂纹、疏松等疵病;(3)填料的流散性差,并且难以控制,一致性差。由于填料的流散性是由硫酸铵的本质结构特征和填料的组成成分决定的,该填料直接使用硫酸铵的原材料颗粒进行制备,硫酸铵的粒度大小直接影响到惰性填料的流散性,而硫酸铵的原材料粒度经常有大小不均并且一致性差的情况,导致制成的惰性填料的流散性差,并且难以控制,一致性也差,容易导致弹体装填过程中螺旋杆输料中断,无法继续装填弹体,导致难以正常使用;(4)填料制备生产过程劳动强度大,环境污染严重。该惰性填料主要依靠人员手工操作进行混制生产,自动化程度低。具体制备生产过程为:先按配比称取各成分,然后将硫酸铵倒入半球锅中,人工热炒至85℃~95℃,再加入石蜡和硬脂酸晶粒,用木棒搅拌均匀后取出,放入铝盘中冷却至室温,再加入铝粉和微粉石墨,搅拌混合均匀,装入塑料包装袋中待用。在混制过程中,操作者劳动强度大,而且生产现场会产生大量的铝粉粉尘飞扬,这给现场操作的人员带来了很大的危害。

7.因此,如何提高模拟弹体分步压装药用炸药的惰性填料的装填密度,提高填料的可塑性,改善填料分步压装装填的成型工艺性,提高装填物的抗压、抗剪、抗拉强度,保证装填质量,控制好填料的流散性,实现模拟a

‑ⅸ‑ⅱ

和rl-f炸药真实的分步压装药工艺过程和装药效果,提高填料制备过程的自动化程度,杜绝环境污染,减小铝粉飞扬给操作工人带来的伤害,便成为亟待解决的工艺技术难题。因此,发明一种用于模拟弹体分步压装药用炸药的惰性填料及其制备方法具有一定的必要性和现实性。

技术实现要素:

8.本发明所要解决的技术问题是提供一种分步压装药用模拟炸药的惰性填料的制备方法,解决以往惰性弹装填密度低、工艺符合性差、装填质量差、制备生产过程劳动强度大,环境污染严重等工艺技术难题,该惰性填料能够模拟弹体分步压装a

‑ⅸ‑ⅱ

和rl-f炸药真实的工艺过程、技术状态和装药效果,满足了惰性弹的装填要求和弹体分步压装药工艺技术研究的需要。

9.为解决上述技术问题,本发明所采取的技术方案是:一种分步压装药用模拟炸药的惰性填料的制备方法,包括以下步骤:(1).原材料准备称量:按硫酸铵65—75%,铝粉20—30%,氟橡胶3—5%,葵二酸二异辛酯0.5—1%,卵磷脂0.1—0.5%,复合蜡0.5—1%,胶体石墨0.1—0.3%的百分比分别称取各原料;(2).硫酸铵粉碎: 利用粉碎机设备将硫酸铵颗粒粉碎成粉末状;

(3).氟橡胶溶解:将氟橡胶用切片机切成小碎片,然后加入立式捏合机的捏合锅内,再加入有机溶剂乙酸乙酯(质量占比为外加30%),启动捏合机锅体的加热和搅拌,促进氟橡胶的溶解;(4).硫酸铵的粘接和包覆:待氟橡胶完全溶于乙酸乙酯后,先加入增塑剂葵二酸二异辛酯和卵磷脂、复合蜡进行搅拌混合,然后加入硫酸铵进行搅拌捏合,使溶液完全浸润硫酸铵晶体表面,形成良好的包覆,最后对物料抽真空处理,将物料捏合直至溶剂挥发而物料呈膏团状时,将物料取出;(5).造粒:将膏团状的物料倒入辊压造粒机设备,挤压物料通过孔径1.5mm的筛板,使其成短圆柱状,在抽风厨内抽风干燥,待大部分乙酸乙酯溶剂挥发后,颗粒之间不再粘连;(6).筛选:利用筛选机设备,将颗粒状物料先过20目筛,取筛下物再过40目筛,取筛上物;(7).烘干:将筛选出的颗粒材料放入烘干箱或者烘房内进行烘干干燥处理,即得到均匀粒状的物料;(8).混合:将经过粘结、包覆、造粒并筛选好的以硫酸铵为主体的颗粒和铝粉、胶体石墨一起加入无桨混合机设备的混合锅内,盖上锅盖,启动锅体旋转,在密闭状态下对物料进行混合;(9).物理性能分析检测:按照gjb5891.4《火工品药剂试验方法 起爆药流散性测定 安息角法》分析检测填料的流散性,再按照gjb772a《炸药试验方法》中的方法402.3堆积密度标准容器法分析检测填料的堆积密度,并将检测结果与a

‑ⅸ‑ⅱ

和rl-f炸药的对应检测结果进行对比,它们之间的偏差须达到≤5%;(10).包装装箱:待无桨混合机锅内的物料混合完成后,将物料倒入双层塑料包装袋,扎口系紧并放入包装箱内。

10.所述步骤(1)中,复合蜡由75%的微晶蜡、15%石油脂、10%脂松香组成。

11.所述步骤(3)中,有机溶剂乙酸乙酯质量占比为30%,物料加热温度为50℃,搅拌桨转速为25r/min~30r/min,时间为4h。

12.所述步骤(4)中,搅拌桨转速为30r/min~35r/min,搅拌捏合的过程中物料加热温度为50℃,真空处理时真空度为≤1kpa。

13.所述步骤(7)中,烘干温度60℃,烘干时间4h。

14.所述步骤(8)中,锅体旋转的转速为35r/min~40r/min,时间为30min。

15.在惰性填料的配方中添加高分子粘结剂,增加填料的强度,改善成型工艺性,进一步提高装填密度。在惰性填料中添加高分子粘结剂氟橡胶,使成型的填料具有所要求的机械强度。氟橡胶具有良好的物理化学稳定性,在产品的使用温度范围(

±

50℃)内,不吸湿、不分解、不老化。氟橡胶不与惰性填料各组分起化学作用,也不与所接触的弹体和其它材料作用,相容性好。氟橡胶对硫酸铵有良好的粘接强度,本身的机械强度好。氟橡胶还有良好的塑性,并能溶于常用的溶剂(如乙酸乙酯),有利于硫酸铵的包覆工艺。用粘结剂粘结惰性材料颗粒时,其粘结强度决定于两种力:即粘结剂与材料颗粒之间的粘附力,以及粘结剂自身的内聚力。高分子化合物比低分子化合物的内聚力要大,用有机高分子化合物作粘结剂时,其机械强度比低分子物大,而高分子物的机械强度大小又与分子量、分子结构和结晶度

有关。一般来看,分子量大,结晶度高,分子结构成网状,机械强度都大。橡胶这一类高分子物具有弹性,分子含有双键,可以和硫硫化,反应为网状结构的物质,它在很广的温度范围内呈高弹态。用高分子粘结的材料比低分子粘结的材料要优越得多,它们的药柱强度高,粘结性能好,成型工艺性好,装填密度能够得到进一步提高。

16.在惰性填料的配方中添加增塑剂,增加填料的可塑性,改善成型工艺性,提高装填密度。用高分子作粘结剂时,常加入增塑剂,增塑剂的作用是降低粘结剂的玻璃化温度,增加材料的可塑性和柔软性。因此在惰性填料中添加增塑剂葵二酸二异辛酯(dos)和卵磷脂。增塑剂是属于一些高沸点液体或低熔点固体的低分子化合物。它之所以能增塑,是因为加入到高分子中时,能渗透到高分子链节之间,使大分子彼此之间的引力减弱,因而链节容易转动,能在较低的温度下,就开始显出高弹性质,流动性增加,也就是降低了玻璃化温度,也就是所谓的增塑作用。一般所用的高分子粘结剂的玻璃化温度高于室温,因此加入少量增塑剂后,就能增加这些高分子的柔软性、可塑性。含有高分子粘结剂的材料,由于加入增塑剂,能改善材料的成型性能,即可压性好,药柱密度大,强度高。酯类增塑剂如葵二酸二异辛酯(dos)和卵磷脂,其特点是高沸点、低挥发性的液体,增塑作用好,安定性好,无毒、来源广泛。增塑剂能提高被增塑高分子的柔韧性、弹性、抗震性、耐低温性。

17.改良惰性填料中钝感剂的配方,提高钝感剂的粘结性和塑性。将钝感剂配方中的石蜡改为复合蜡,复合蜡的成分为微晶蜡(75%)、石油脂(15%)、脂松香(10%)。将钝感剂配方中的微粉石墨改为胶体石墨,与微粉石墨相比,胶体石墨具有优良的自润滑性、可塑性和附着性,能够有效提高钝感剂的粘结性和塑性,改善惰性材料的成型工艺性,提高药柱强度。

18.本发明采用上述技术方案所设计的一种分步压装药用模拟炸药的惰性填料的制备方法,具有以下有益效果:1.通过调整惰性填料中各成分的配比,提高填料的理论最大密度,以提高弹体装填惰性填料的密度。即将铝粉的占比由20%提高至24%,将硫酸铵的占比由76%降至70%,并且将高分子粘结剂和增塑剂的占比确定为5%,复合钝感剂的占比确定为1%,使惰性填料的理论密度达到1.96g/cm3,与a

‑ⅸ‑ⅱ

和rl-f炸药的理论密度1.96g/cm3相同,能够将惰性填料的装填密度由1.64g/cm3提高到1.68g/cm3以上;2.通过改良惰性填料的配方,在配方中添加高分子粘结剂氟橡胶,以及酯类增塑剂葵二酸二异辛酯(dos)和卵磷脂,并且将钝感剂中的石蜡改为复合蜡(微晶蜡75%,石油脂15%,脂松香10%),将微粉石墨改为胶体石墨,增加填料的可塑性和强度,改善分步压装成型工艺性,提高装填物的抗压、抗剪、抗拉强度,进一步提高装填密度,将装填密度提高到1.72g/cm3以上,最大密度能够达到1.76g/cm3,保证装填质量;3.通过优化惰性填料的制备工艺,使硫酸铵等原材料经过粉碎、捏合、粘结、包覆、造粒、筛选和烘干等工序,制得颗粒均匀的物料,改善惰性填料的流散性及其一致性,实现模拟a

‑ⅸ‑ⅱ

和rl-f炸药真实的分步压装药工艺过程和装药效果。制得的惰性填料粒度均控制在30目左右,并且流散性和一致性好。通过控制惰性填料粒度的大小和一致性,最终实现惰性填料的流散性与所要模拟的a

‑ⅸ‑ⅱ

和rl-f炸药的流散性一致,能够满足惰性弹弹体装填的要求,并满足进行装药工艺技术研究时摸索装药工艺参数的需要;4.将经过粘结包覆和造粒的硫酸铵高分子粘结颗粒与铝粉一起加入无桨混合机设备,在密闭状态下对物料进行混合,提高制备的自动化程度,避免了混合过程中的铝粉飞

扬,杜绝了环境污染,减小填料制备过程中铝粉飞扬给操作工人带来的伤害,改善了劳动条件和作业环境条件;5.通过对制得惰性填料的流散性和堆积密度进行分析检测,保证制得的惰性填料的流散性和堆积密度与a

‑ⅸ‑ⅱ

和rl-f炸药基本一致。流散性的检测方法和标准选择执行gjb5891.4《火工品药剂试验方法 起爆药流散性测定 安息角法》,堆积密度的检测方法和标准选择执行gjb772a《炸药试验方法》中的方法402.3堆积密度标准容器法,实践证明该检测方法科学合理、可行,检测效果好;6.通过进行弹体装填惰性填料的工艺试验,考核验证惰性填料用于弹体分步压装药的工艺符合性,验证模拟分步压装药用a

‑ⅸ‑ⅱ

和rl-f炸药的实际效果。使用改良后的配方和优化后的制备工艺,制得的惰性填料装填密度能够达到1.72g/cm3以上,最大密度能够达到1.76g/cm3,与a

‑ⅸ‑ⅱ

和rl-f炸药的装药密度相当,并且装填质量好,药柱无裂纹、疵孔、疏松等缺陷,能够模拟弹体分步压装药用a

‑ⅸ‑ⅱ

和rl-f炸药的实际装填过程和效果。

具体实施方式

19.本发明一种分步压装药用模拟炸药的惰性填料的制备方法,其惰性填料由以下重量百分比的原料组成:硫酸铵65—75%,铝粉20—30%,氟橡胶3—5%,葵二酸二异辛酯0.5—1%,卵磷脂0.1—0.5%,复合蜡0.5—1%,胶体石墨0.1—0.3%。其中,复合蜡由75%的微晶蜡、15%石油脂、10%脂松香组成。

20.实施例1,本发明一种分步压装药用模拟炸药的惰性填料的制备方法,其惰性填料由以下重量百分比的原料组成:硫酸铵65%,铝粉30%,氟橡胶3%,葵二酸二异辛酯1%,卵磷脂0.2%,复合蜡0.5%,胶体石墨0.3%。其中,复合蜡由75%的微晶蜡、15%石油脂、10%脂松香组成。

21.实施例2,本发明一种分步压装药用模拟炸药的惰性填料的制备方法,其惰性填料由以下重量百分比的原料组成:硫酸铵68%,铝粉27.8%,氟橡胶3%,葵二酸二异辛酯0.5%,卵磷脂0.1%,复合蜡0.5%,胶体石墨0.1%。其中,复合蜡由75%的微晶蜡、15%石油脂、10%脂松香组成。

22.实施例3,本发明一种分步压装药用模拟炸药的惰性填料的制备方法,其惰性填料由以下重量百分比的原料组成:硫酸铵70%,铝粉24%,氟橡胶4%,葵二酸二异辛酯0.7%,卵磷脂0.3%,复合蜡0.8%,胶体石墨0.2%。其中,复合蜡由75%的微晶蜡、15%石油脂、10%脂松香组成。

23.实施例4,本发明一种分步压装药用模拟炸药的惰性填料的制备方法,其惰性填料由以下重量百分比的原料组成:硫酸铵73%,铝粉20%,氟橡胶5%,葵二酸二异辛酯0.8%,卵磷脂0.4%,复合蜡0.6%,胶体石墨0.2%。其中,复合蜡由75%的微晶蜡、15%石油脂、10%脂松香组成。

24.实施例5,本发明一种分步压装药用模拟炸药的惰性填料的制备方法,其惰性填料由以下重量百分比的原料组成:硫酸铵75%,铝粉17.2%,氟橡胶5%,葵二酸二异辛酯1%,卵磷脂0.5%,复合蜡1%,胶体石墨0.3%。其中,复合蜡由75%的微晶蜡、15%石油脂、10%脂松香组成。

25.本发明通过改良惰性填料的配方,首先调整填料中主要成分的配比,提高填料的理论最大密度,最终达到提高弹体装填密度的目的。由于铝粉的密度(2.7g/cm3)比硫酸铵的密度(1.77g/cm3)大,根据理论计算,提高配方中铝粉的占比,相应降低硫酸铵的占比,能够有效提高填料的理论最大密度。例如将铝粉的占比由20%提高至24%以上,相应将硫酸铵的占比由76%降到72%以下,能够提高惰性填料的理论最大密度0.04g/cm3以上,最终将弹体的装填密度由1.64g/cm3提高到1.68g/cm3以上。

26.本发明一种分步压装药用模拟炸药的惰性填料的制备方法,包括以下步骤:(1).原材料准备称量:按实施例3的重量百分比称取各原料;(2).硫酸铵粉碎: 为了硫酸铵能够进行粘结、包覆和造粒,以利于改善惰性填料的流散性,先将硫酸铵进行粉碎。因为如果直接使用硫酸铵的原材料颗粒进行混合制备,惰性填料的流散性会受硫酸铵原材料颗粒大小的影响。由于硫酸铵的颗粒大小不均匀,会造成填料的流散性难以控制,弹体装填惰性填料时无法进行正常的输药和压装。因此先利用粉碎机设备将硫酸铵的颗粒粉碎成粉末状,以进行后续的粘结、包覆和造粒;(3).氟橡胶溶解:将先将氟橡胶用切片机切成小碎片,然后加入立式捏合机的捏合锅内,再加入有机溶剂乙酸乙酯(质量占比为外加30%),启动捏合机锅体的加热和搅拌,促进氟橡胶的溶解,物料加热温度为50℃,搅拌桨转速为25r/min~30r/min,时间为4h,实现氟橡胶的溶解;(4).硫酸铵的粘接和包覆:待氟橡胶完全溶于乙酸乙酯后,先加入增塑剂(葵二酸二异辛酯和卵磷脂)和复合蜡进行搅拌混合,然后加入硫酸铵进行搅拌捏合,使溶液完全浸润硫酸铵晶体表面,形成良好的包覆。搅拌桨转速30r/min~35r/min,搅拌捏合的过程中物料加热温度为50℃。最后对物料抽真空处理,真空度为≤1kpa。将物料捏合直至溶剂挥发而物料呈膏团状时,将物料取出。实现对硫酸铵的粘接和包覆;(5).造粒:将膏团状的物料倒入辊压造粒机设备,挤压物料通过孔径1.5mm的筛板,使其成短圆柱状,在抽风厨内抽风干燥,待大部分乙酸乙酯溶剂挥发后,颗粒之间不再粘连;(6).筛选:利用筛选机设备,将颗粒状物料先过20目筛,取筛下物,再过40目筛,取筛上物。目的是将物料中粒度过大(超过20目)和过小(小于40目)的颗粒去掉,使得惰性填料的粒度大小基本一致,均控制在30目左右,并且流散性好。通过控制惰性填料粒度的大小和一致性,最终实现惰性填料的流散性与所要模拟的a

‑ⅸ‑ⅱ

和rl-f炸药的流散性一致,能够满足弹体装填工艺的要求;(7).烘干:将筛选出的颗粒材料放入烘干箱或者烘房内进行烘干干燥处理,烘干温度60℃,烘干时间4h,即可得到均匀粒状的物料;(8).混合:将经过粘结、包覆、造粒并筛选好的以硫酸铵为主体的颗粒和铝粉一起加入无桨混合机设备(cn112266308 a 20210126)的混合锅内,盖上锅盖,启动锅体旋转,转速35r/min~40r/min,时间为30min,在密闭状态下对物料进行混合,提高制造工艺的自动化程度,避免了混合过程中的铝粉飞扬,改善了劳动条件和作业环境条件;(9).物理性能分析检测:堆积密度是指在规定及无振动条件下,单位体积内自然堆积时材料的质量,又称松装密度。填料的流散性和堆积密度物理性能均直接影响填料的装填工艺性能。流散性的检测方法和标准选择执行gjb5891.4《火工品药剂试验方法 起爆

药流散性测定 安息角法》,堆积密度的检测方法和标准选择执行gjb772a《炸药试验方法》中的方法402.3堆积密度 标准容器法。因此对于制得的惰性填料,首先按照gjb5891.4《火工品药剂试验方法 起爆药流散性测定 安息角法》分析检测填料的流散性,再按照gjb772a《炸药试验方法》中的方法402.3堆积密度 标准容器法分析检测填料的堆积密度。并将检测结果与a

‑ⅸ‑ⅱ

和rl-f炸药的对应检测结果进行对比,它们之间的偏差须达到≤5%;(10).包装装箱:待无桨混合机锅内的物料混合完成后,打开锅盖,锅体向下倾斜,将物料倒入双层塑料包装袋,用麻绳扎口系紧,放入包装箱内。

27.弹体装填惰性填料的工艺考核验证试验:考核惰性填料用于弹体分步压装药的工艺符合性,验证模拟分步压装药用a

‑ⅸ‑ⅱ

和rl-f炸药的实际效果。使用改良后的配方和优化后的制备工艺,制出惰性填料,进行弹体分步压装药工艺试验。检验弹体装填惰性填料的装填密度和装填质量,要求装填密度由以往的1.64g/cm3提高到与a

‑ⅸ‑ⅱ

和rl-f炸药的装药密度相当(≥1.72g/cm3,最大密度达到1.76g/cm3),并且装填质量好,药柱无裂纹、疵孔、疏松等缺陷。通过工艺试验考核验证,改进后的惰性填料能够模拟弹体分步压装药用a

‑ⅸ‑ⅱ

和rl-f炸药的实际装填过程和效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。