1.本发明属于钢铁冶金连铸生产领域,具体涉及一种强化微合金钢连铸坯表层凝固组织的连铸二次冷却控制方法。

背景技术:

2.通过在碳锰钢中加入少量的微合金元素(如v、ti、nb等)使钢微合金化,可起到细晶强化和沉淀强化的作用,进而提高钢的强度与韧性。然而,在连铸过程中,若二冷工艺控制不当,v、ti、nb等微合金元素的碳氮化物会在奥氏体晶界大量析出,进而增大钢的裂纹敏感性,极易引发连铸坯的表面及皮下裂纹。微合金钢连铸坯因裂纹敏感性高,其表面以及皮下裂纹一直是制约钢品质提升的关键,也是冶金行业关注的重点和难点。

3.现有技术中,控制连铸坯表面裂纹的主要原则是使连铸坯表面温度在经过弯曲或矫直段时避开第三脆性温度区。然而,由于连铸过程冷却的不均匀性,采用避开脆性温度区的方法难以从根本上消除表面裂纹。碳氮化物在奥氏体晶界大量析出是导致微合金钢第三脆性区脆化的重要原因,因此,通过调控连铸二冷水量改善第二相粒子在钢中的分布形态及形貌,可降低第三脆性区温度范围,提高微合金钢连铸坯的高温热塑性,进而从根源上控制连铸坯表面以及皮下裂纹。

技术实现要素:

4.有鉴于此,本发明实施例提供一种强化微合金钢连铸坯表层凝固组织的二次冷却控制方法,通过获取合理的冷却速率、明确第二相粒子析出温度区间,制定相应二冷调控措施,精准控制碳氮化物的析出行为,削弱其在奥氏体晶界的钉扎力,提高铸坯的热塑性,有效强化微合金钢连铸坯表层凝固组织,减少连铸坯表面以及皮下裂纹。

5.为达到上述目的,本发明的实施例采用如下技术方案:

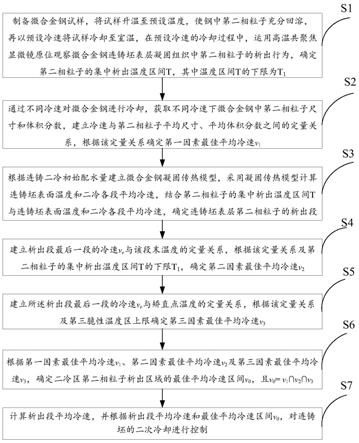

6.第一方面,本发明实施例提供了一种强化微合金钢连铸坯表层凝固组织的二次冷却控制方法,所述二次冷却控制方法包括如下步骤:

7.步骤s1,获取微合金钢试样,将试样升温至预设温度,使钢中第二相粒子充分回溶,再以预设冷速将试样冷却至室温,在冷却过程中,运用高温共聚焦显微镜原位观察微合金钢中第二相粒子的析出行为,确定第二相粒子的集中析出温度区间t,其中温度区间t的下限为t1;

8.步骤s2,通过不同冷速对微合金钢进行冷却,获取不同冷速下微合金钢中第二相粒子尺寸和体积分数,建立冷速与第二相粒子平均尺寸、平均体积分数之间的定量关系,根据该定量关系确定第一因素最佳平均冷速v1;

9.步骤s3,根据连铸二冷初始配水量建立微合金钢凝固传热数学模型,采用该模型计算连铸坯表面温度和二冷各段平均冷速,结合第二相粒子的集中析出温度区间t,确定控制连铸坯表层第二相粒子的析出段;

10.步骤s4,建立析出段最后一段的冷速vc与该段末温度的定量关系,根据该定量关

系及第二相粒子的集中析出温度区间t的下限t1,确定第二因素最佳平均冷速v2;

11.步骤s5,建立所述析出段最后一段的冷速vc与矫直点温度的定量关系,根据该定量关系及第三脆性温度区上限确定第三因素最佳平均冷速v3;

12.步骤s6,根据第一因素最佳平均冷速v1、第二因素最佳平均冷速v2及第三因素最佳平均冷速v3,确定控制第二相粒子析出的最佳平均冷速区间v0,且v0=v1∩v2∩v3;

13.步骤s7,计算析出段平均冷速并根据析出段平均冷速和最佳平均冷速区间v0,对连铸坯的二次冷却进行控制。

14.上述方案中,所述第二相粒子,为碳氮化物粒子。

15.上述方案中,所述步骤s2中第二相粒子体积分数由公式(1)计算得出:

[0016][0017]

式(1)中,v为体积分数,单位:%;n为第二相粒子个数,d为第二相粒子的粒径,单位:nm;a为场发射扫描电镜视场面积,单位:nm2。

[0018]

上述方案中,建立冷速与第二相粒子尺寸d、体积分数v之间的定量关系,包括:计算相应冷速下第二相粒子平均尺寸d与平均体积分数v之比d/v;建立d/v与冷速v的定量关系,并绘制d/v-v关系曲线图。

[0019]

上述方案中,所述第一因素平均冷速区间v1,根据d/v-v关系曲线图的曲线斜率确定。

[0020]

上述方案中,根据曲线斜率确定v1为不低于d/v-v曲线斜率从最高值下降至0.02时所对应的冷却速度。

[0021]

上述方案中,步骤s4中析出段最后一段冷速vc与段末温度的定量关系通过回归拟合确定,该定量关系式为:

[0022]

t

2段末

=-139.4vc 1106.6

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)。

[0023]

上述方案中,步骤s5中析出段最后一段冷速vc与矫直点温度的定量关系通过回归拟合确定,该定量关系式为:

[0024]

t

矫直

=-23.2vc 1005.1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)。

[0025]

上述方案中,步骤s7中所述析出段平均冷速为连铸二冷区有第二相粒子析出的所有段的平均冷速,析出段平均冷速通过公式(4)计算:

[0026][0027]

式(4)中,为第二相粒子析出区域平均冷速,单位:℃/s;v

ci

为二冷区第i段平均冷速,单位:℃/s;li是二冷区第i段长度,单位:m;l

tol

为二冷区前第i段总长度,单位:m;n取第二相粒子析出完成对应的二冷区段数。

[0028]

上述方案中,所述微合金钢为中碳锰钢或非调质钢。

[0029]

本发明实施例提供的本发明具有如下有益效果:

[0030]

本发明以微合金钢凝固特性为理论基础,确定了控制钢中第二相析出的合理冷速和温度区间两个关键参数,结合提出的计算连铸二冷区平均冷速的方法,构建了以控制第

二相析出为核心的连铸二冷调控新方案,该技术方案有助于精准控制第二相粒子在连铸坯表层的弥散析出,能显著强化连铸坯表层凝固组织,降低连铸坯表面裂纹。

附图说明

[0031]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

[0032]

图1为本发明实施例的强化微合金钢连铸坯表层凝固组织的二次冷却控制方法流程图;

[0033]

图2为本发明实施例的钢中碳氮化物析出行为的原位观察结果,其中(a)为碳氮化物粒子开始析出状态,(b)为碳氮化物粒子析出达到饱和状态;

[0034]

图3为本发明实施例的冷速对碳氮化物粒子尺寸、体积分数的影响;

[0035]

图4为本发明实施例的不同冷速下碳氮化物粒子分布及形貌;

[0036]

图5为本发明实施例的冷速对d/v比值的影响;

[0037]

图6为本发明实施例的d/v-v曲线斜率图;

[0038]

图7为本发明实施例的冷却模式调整前/后连铸坯表面中心温度对比图。

具体实施方式

[0039]

下面结合附图对本发明实施例进行详细描述。应当明确,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0040]

针对现有技术中控制连铸坯表面裂纹的技术缺陷,本技术通过对连铸过程微合金钢的凝固特性进行研究,深入分析冷速对第二相粒子析出行为的影响,结合对连铸二冷各段冷速的计算优化连铸二冷工艺,强化连铸坯表层凝固组织,提高钢的热塑性,实现从根源上减少微合金钢连铸坯的裂纹。

[0041]

本技术发明人通过深入研究发现,增大冷速可使碳氮化物在钢基体中弥散析出,可削弱其在奥氏体晶界的钉扎力,同时也有助于减少晶界处先共析铁素体膜。但高冷速作用于第二相粒子析出温度区间之外,易增大铸坯热应力,反而增加表面裂纹的风险。此外,持续的强冷还会使得铸坯在弯曲、矫直段温度过低,降低钢的热塑性。因此,只有在第二相粒子析出温度区间实施强冷才有助于提高钢的热塑性,改善裂纹缺陷。本技术通过碳氮化物粒子尺寸和体积分数之比d/v表征晶界钉扎力的强弱,该参数为制定合理冷速,进而控制二相粒子析出奠定了基础。本技术通过控制二次冷却来强化连铸坯表层凝固组织,有效避免了现有强冷技术中冷速和冷却时间范围过大、不易精准控制的问题,方法流程参见图1,本技术提供了一种强化微合金钢连铸坯表层凝固组织的二次冷却控制方法,包括如下步骤:

[0042]

步骤s1,获取微合金钢试样,将试样升温至预设温度,使钢中第二相粒子充分回溶,再以预设冷速将试样冷却至室温,在冷却过程中,运用高温共聚焦显微镜原位观察微合金钢中第二相粒子的析出行为,确定第二相粒子的集中析出温度区间t,其中温度区间t的

下限为t1。

[0043]

本步骤中,所述第二相粒子,为碳氮化物粒子,例如nb(c,n)、v(c,n)等,所述微合金钢为非调质钢。

[0044]

步骤s2,通过不同冷速对微合金钢进行冷却,获取不同冷速下微合金钢中第二相粒子尺寸和体积分数,建立冷速与第二相粒子平均尺寸、平均体积分数之间的定量关系,根据该定量关系确定第一因素最佳平均冷速v1。

[0045]

本步骤中,所述第二相粒子尺寸通过粒子直径d进行衡量,体积分数计为v。进一步地,所述d和v通过场发射扫描电镜进行获取。其中,粒子尺寸由image-pro软件统计得出,每个冷速需统计至少10个场发射扫描电镜视场;第二相粒子体积分数由公式(1)计算得出:

[0046][0047]

式(1)中,v为体积分数,单位:%;n为第二相粒子个数,d为第二相粒子的粒径,单位:nm;a为场发射扫描电镜视场面积,单位:nm2。

[0048]

所述建立冷速与第二相粒子尺寸、体积分数之间的定量关系,具体包括:

[0049]

步骤s21,计算相应冷速下第二相粒子平均尺寸d与平均体积分数v之比d/v;

[0050]

步骤s22,建立d/v与冷速v的关系,并绘制关系曲线图。本步骤中,定量的d/v-v关系通过非线性回归拟合确定。

[0051]

所述第一因素最佳平均冷速v1,根据d/v-v曲线斜率确定。本实施例中,v1确定为不低于d/v-v曲线斜率从最高值下降至0.02时所对应的冷速集合。

[0052]

对于微合金钢而言,第二相粒子如nb(c,n)、v(c,n)的析出对连铸坯表层微观组织具有显著的影响,本实施例中通过碳氮化物粒子尺寸和体积分数之比d/v表征晶界钉扎力的强弱。d/v值越大,在晶界所产生的钉扎力越小,有助于提高铸坯的热塑性。冷速对d/v值有显著影响,d/v值随着冷速的增大而增大,而d/v-v曲线斜率则随冷速增大先升高后降低。通过大量实验研究发现,当增大冷速至d/v-v曲线斜率下降到0.02以下时,可有效控制碳氮化物的析出,本实施例中将第一因素最佳平均冷速确定为d/v-v曲线斜率下降至0.02以下对应的冷速集合。

[0053]

步骤s3,根据连铸二次冷却(以下简称“二冷”)初始配水量建立微合金钢凝固传热模型,采用该模型计算连铸坯表面温度和二冷各段平均冷速,结合第二相粒子的集中析出温度区间t,确定控制连铸坯表层第二相粒子的析出段。

[0054]

本实施例中,连铸二冷区分为四段,其中,一段为强冷,其他冷却段冷却强度较弱,不利于碳氮化物析出的控制。本实施例中,通过二冷一段和二段实施强冷,控制连铸坯表层碳氮化物的析出,作为连铸坯表层第二相粒子的析出段。

[0055]

步骤s4,建立析出段最后一段冷速vc与该段末温度的定量关系,根据该定量关系及第二相粒子的集中析出温度区间t的下限t1,确定第二因素最佳平均冷速v2。

[0056]

本步骤中所述析出段最后一段冷速vc与段末温度的定量关系通过回归拟合确定。通过回归拟合确定的析出段最后一段冷速vc与段末温度的定量关系式为:

[0057]

t

2段末

=-139.4vc 1106.6

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)。

[0058]

步骤s5,建立所述析出段最后一段的冷速vc与矫直点温度的定量关系,根据该定

量关系及第三脆性温度区上限确定第三因素最佳平均冷速v3。

[0059]

本步骤中所述析出段最后一段冷速vc与矫直点温度的定量关系通过回归拟合确定。通过回归拟合确定的析出段最后一段冷速vc与矫直点温度的定量关系式为:

[0060]

t

矫直

=-23.2vc 1005.1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)。

[0061]

矫直温度对连铸坯表面裂纹具有显著影响,二冷区冷速过大会使铸坯矫直点温度落入第三脆性温度区,进而容易诱发连铸坯表面裂纹。本实施例通过获得二冷段冷速与矫直点温度之间的定量关系,指导二冷配水,使得矫直点温度避开第三脆性区。因此,为了获得较好的铸坯表面质量,对于与矫直温度关联的冷速因素,通过第三因素平均冷速区间v3体现,控制为满足矫直点温度不低于第三脆性区温度上限所对应的冷却速度。

[0062]

步骤s6,根据第一因素最佳平均冷速v1、第二因素最佳平均冷速v2及第三因素最佳平均冷速v3,确定控制第二相粒子析出的最佳平均冷速区间v0,且v0=v1∩v2∩v3。

[0063]

步骤s7,计算析出段平均冷速并根据析出段平均冷速和最佳平均冷速区间v0,对连铸坯的二次冷却进行控制。

[0064]

所述析出段平均冷速为连铸二冷区有第二相粒子析出的所有段的平均冷速。本步骤中,析出段平均冷速通过公式(4)计算:

[0065][0066]

式(4)中,为第二相粒子析出区域平均冷速,单位:℃/s;v

ci

为二冷区第i段平均冷速,单位:℃/s;li是二冷区第i段长度,单位:m;l

tol

为二冷区前第i段总长度,单位:m;n取第二相粒子析出完成(即铸坯温度低于t1)对应的二冷区段数。

[0067]

本步骤中,根据析出冷却段平均冷速和最佳平均冷速区间v0之间的差异调整二冷各段水量。

[0068]

下面通过一个具体的应用实例,对本发明作进一步详细的说明。

[0069]

以某钢厂连铸生产sg02微合金钢为例,sg02钢的化学成分如表1所示。sg02钢连铸生产工况及二冷工艺相关参数分别见表2和表3。其中,二冷各段平均冷速由凝固传热数学模型计算得出。

[0070]

表1 sg02钢化学成分(单位,%)

[0071][0072][0073]

表2 sg02钢连铸工艺参数

[0074][0075]

表3二冷区各段长度、水量分布及冷速

∩v3,1.46℃/s≤v0≤3.36℃/s。为了避免高冷速作用于第二相粒子析出温度区间外,同时提高矫直点处铸坯表面中心温度,二冷二段冷速不宜过高。

[0088]

步骤s7,根据式(4)计算析出段平均冷速如下:

[0089][0090]

式(2)中,为第二相粒子析出区域平均冷速,单位:℃/s;v

ci

为二冷区第i段平均冷速,单位:℃/s;li是二冷区第i段长度,单位:m;l

tol

为二冷区前i段总长度,单位:m;n取至第二相粒子析出完成(即铸坯温度低于t1)对应的二冷区段数。通过计算可知,本实施例中二冷段第二相粒子析出区域平均冷速为0.61℃/s。

[0091]

根据析出冷却段平均冷速和最佳平均冷速区间1.46℃/s≤v0≤3.36℃/s,对连铸坯的二次冷却进行控制。由表3可知,现工况下二冷二段平均冷速vc为0.61℃/s,低于最佳平均冷速区间v0。因此,将二冷二段的配水量调整至原配水量的3.0倍,此时,二冷二段的平均冷速达到1.55℃/s,二冷段第二相粒子析出区域平均冷速(二冷一段和二段平均冷速)达到1.65℃/s,符合最佳平均冷速v0区间的范围要求。由图7也可以看出,二冷配水优化后二段末铸坯温度为891℃,略低于第二相粒子析出下限t1,连铸坯表面中心在矫直点的温度也避开了第三脆性温度区。

[0092]

将上述sg02微合金钢的连铸坯表层凝固组织的二次冷却控制方法应用于实际生产中。某钢厂生产的sg02微合金钢连铸坯表面及皮下存在细小裂纹,在采用上述二冷控制方法前,轧材一次探伤合格率平均在60%左右;采用上述二冷控制方法后,连铸坯表面细小裂纹基本消失,轧材一次探伤合格率达到90%以上,钢产品质量大大提升。将上述过程应用于c38n2非调质钢连铸坯表层凝固组织的二次冷却控制过程,达到同样的效果。目前,某钢厂正在加快该技术在系列非调质钢连铸生产中的推广应用。

[0093]

由以上技术方案可以看出,本发明实施例所提供的强化微合金钢连铸坯表层凝固组织的二次冷却控制方法,以微合金钢凝固特性为理论基础,确定了控制钢中第二相析出的合理冷速和温度区间两个关键参数,结合提出的计算连铸二冷区平均冷速的方法,构建了以控制第二相析出为核心的连铸二冷调控新方案,该技术方案有助于精准控制第二相粒子在连铸坯表层的弥散析出,能显著强化连铸坯表层凝固组织,降低连铸坯表面裂纹。

[0094]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。