1.本实用新型涉及带钢轧制技术领域,尤其涉及一种复合带钢板边部修磨装置及带钢轧制系统。

背景技术:

2.为了满足不同用户对带钢宽度的要求,在热轧带钢横切机组设置有带钢切边装置——圆盘剪,通常通过圆盘剪的剪切,带钢边部会出现塌角区、切断区、撕裂区、扣边区。热轧带钢横切机组生产钢板为复合板(碳钢层-不锈钢层-不锈钢层-碳钢层),经圆盘剪剪切后,要经过撕分工序,将钢板撕分为碳钢和不锈钢的复合板,由于上层的不锈钢层相对于碳钢层硬度软,剪切后出现的扣边更为严重。

3.一般而言,机组会采用压毛刺机对圆盘剪扣边进行压边处理,压毛刺机的工作原理是利用带有一定辊型的辊子或轮子,对带钢边进行挤压处理。但对于复合板而言,扣边规格达到1mm厚,3-5mm宽,不锈钢硬度相对来说比较软,压毛刺机无法解决扣边问题。其次,也可采用二次圆盘剪剪切处理,但限于圆盘剪本身要求,单边剪切宽度至少为20mm,带钢剪切后达不到客户所要的规格要求。故必须开发出能针对复合板侧面扣边及毛刺进行修磨的工艺和设备。

技术实现要素:

4.本技术提供一种复合带钢板边部修磨装置及带钢轧制系统,解决了相关技术中复合板的带钢板由于多层材质不同而存在的压毛刺机无法解决扣边、二次圆盘剪剪切后可能达不到预定规格要求的技术问题。

5.本技术提供一种复合带钢板边部修磨装置,包括进给机构、随动机构、磨边机构和压轮压力调整机构,随动机构安装于进给机构,磨边机构安装于随动机构,磨边机构设有旋转锉,压轮压力调整机构安装于随动机构,压轮压力调整机构设有可调整的压轮,压轮设于旋转锉的上方,压轮与旋转锉围合形成修磨区域。

6.可选地,复合带钢板边部修磨装置还设有:

7.传动机构,包括依次连接的电机、联轴器和传动轴,传动轴另一端与旋转锉固定连接,电机固定于随动机构;以及

8.第一支架,固定于随动机构,传动轴穿设于第一支架且第一支架与传动轴之间设有第一轴承。

9.可选地,旋转锉的轴向呈倾斜设置,修磨区域的竖向截面呈三角形设置。

10.可选地,随动机构包括:

11.第一底座,安装于进给机构;

12.顶板,设于第一底座的上方;

13.多个光杆,底端固定于第一底座,杆身穿设于顶板,顶端设于顶板上方;

14.弹性件,设于第一底座与顶板之间,光杆穿设于弹性件;

15.螺母,螺纹安装于光杆的顶端,与顶板相接。

16.可选地,进给机构包括:

17.丝杠轴;

18.丝杠螺母,装配于丝杠轴,与第一底座固定连接;

19.第一手轮,安装于丝杠轴一端;

20.第二底座;以及

21.第二轴承,丝杠轴通过第二轴承安装于第二底座。

22.可选地,进给机构还设有直线导轨,直线导轨设于第一底座与第二底座之间,直线导轨包括导轨本体以及滑设于导轨本体的滑块,导轨本体固定于第二底座,滑块固定于第一底座。

23.可选地,压轮压力调整机构包括:

24.第二支架,固定于随动机构;

25.套筒,沿竖向布置于第二支架;

26.旋转套,穿设于套筒,与套筒通过t型螺纹连接,旋转套顶端设有第二手轮;

27.第三支架,包括螺杆部以及设于螺杆部底端的装配座,螺杆部穿设于套筒,螺杆部与套筒通过t型螺纹连接,套筒的内、外螺纹旋向相反设置,压轮可转动地安装于装配座;以及

28.导向销,活动穿设于第二支架,底端固定于装配座。

29.可选地,压轮压力调整机构还设有导板,导板倾斜安装于装配座,导板朝向修磨区域设置,导板的底端临近压轮设置,导板的底端高于压轮的底端设置。

30.可选地,压轮可转动地安装于装配座,包括:

31.压轮轴,水平固定于装配座,压轮装配于压轮轴,压轮设于装配座的座腔;

32.第三轴承,安装于压轮轴,设于压轮轴与压轮之间;

33.压轮端盖,套设于压轮轴,设于压轮的两端,以限位第三轴承;以及

34.隔环,套设于压轮轴,两端分别与装配座的内壁以及第三轴承抵接。

35.一种带钢轧制系统,包括上述的复合带钢板边部修磨装置。

36.本技术有益效果如下:

37.(1)本技术提供一种复合带钢板边部修磨装置,底部设有进给机构,通过进给机构调节工作状态和非工作状态,通过调整压轮与旋转锉形成修磨区域,将带钢板边部经修磨区域,经磨边机构中被驱动的旋转锉进行修磨,修磨过程对钢板的破坏性小,适用于复合钢板中硬度较软的例如不锈钢类的边部修磨,包括对扣边、毛刺修磨,通过磨削,使带钢切边质量大幅提高;

38.(2)随动机构设于进给机构,磨边机构和压轮压力调整机构均设于随动机构,从而在修磨过程中修磨机构、带钢、压轮压力调整机构在竖向是一个整体,通过随动系统来对带钢波动进行随动补充,有利于提高带钢切边质量;

39.(3)而且压轮设于旋转锉的上方,修磨时带钢经过于压轮与旋转锉之间,切下的碎屑从下方向工作区外飞去,有利于改善碎屑对钢板质量的不利影响;

40.(4)本装置通过修磨,相较于二次圆盘剪剪切,有利于保障处理后带钢规格满足既定要求;

41.(5)压轮可调整设置,可以调整修磨力度;

42.(6)本装置在不引入设备干涉和工艺干涉的前提下,修磨带钢边部毛刺及扣边,改善带钢边部质量,为企业带来效益。

附图说明

43.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例。

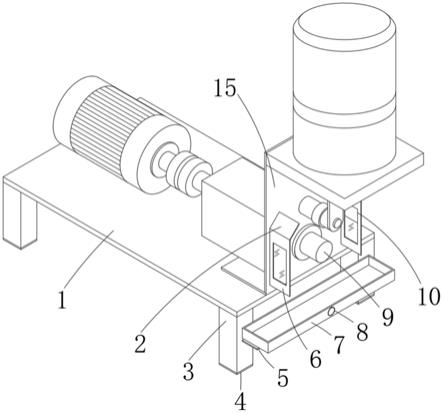

44.图1为本技术提供的一种复合带钢板边部修磨装置的整体结构示意图;

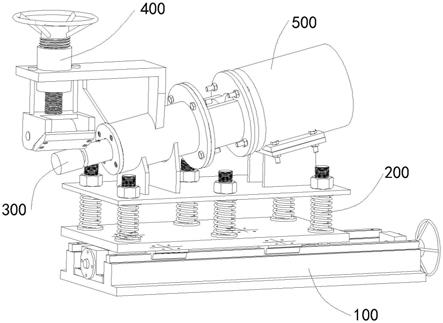

45.图2为图1的侧视图;

46.图3为图1的正视图;

47.图4为图3的局部剖视示意图;

48.图5为图1中的随动机构的具体结构示意图;

49.图6为图4中a处的局部放大图;

50.图7为图1中压轮压力调整机构与第一支架的具体结构示意图;

51.图8为图7的正视图;

52.图9为图8的剖视图;

53.图10为本技术提供的压轮压力调整机构中压轮与导板的另一视角示意图;

54.图11为本技术提供的压轮压力调整机构中装配座的另一种结构示意图。

55.附图标注:100-进给机构,110-丝杠轴,130-第一手轮,140-第二底座,150

‑ꢀ

第二轴承,160-直线导轨,161-导轨本体,162-滑块,200-随动机构,210-第一底座,220-顶板,230-光杆,240-弹性件,250-螺母,260-压垫,300-磨边机构,310-旋转锉,400-压轮压力调整机构,410-压轮,411-修磨区域,420-第二支架, 430-套筒,440-旋转套,441-第二手轮,450-第三支架,451-螺杆部,452-装配座,4521-压轮轴,4522-第三轴承,4523-压轮端盖,4524-隔环,460-导向销, 470-导板,500-传动机构,510-电机,520-联轴器,521-第一隔套,522-第二隔套,530-传动轴,531-第一轴承,600-第一支架。

具体实施方式

56.本技术实施例通过提供一种复合带钢板边部修磨装置及带钢轧制系统,解决了相关技术中复合板的带钢板由于多层材质不同而存在的压毛刺机无法解决扣边、二次圆盘剪剪切后可能达不到预定规格要求的技术问题。

57.本技术实施例中的技术方案为解决上述技术问题,总体思路如下:

58.一种复合带钢板边部修磨装置,包括进给机构、随动机构、磨边机构和压轮压力调整机构,随动机构安装于进给机构,磨边机构安装于随动机构,磨边机构设有旋转锉,压轮压力调整机构安装于随动机构,压轮压力调整机构设有可调整的压轮,压轮设于旋转锉的上方,压轮与旋转锉围合形成修磨区域。

59.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

60.请参照图1和图8,本实施例提供一种复合带钢板边部修磨装置,包括进给机构

100、随动机构200、磨边机构300和压轮压力调整机构400,随动机构 200安装于进给机构100,磨边机构300和压轮压力调整机构400均安装于随动机构200。磨边机构300设有旋转锉310,压轮压力调整机构400设有可调整的压轮410,压轮410设于旋转锉310的上方,压轮410与旋转锉310围合形成修磨区域411。

61.如图1所示,通过底部的进给机构100的线性移动,调整进给机构100上的随动机构200、磨边机构300和压轮压力调整机构400的空间位置,从而将修磨装置在工作状态和非工作状态调整。

62.压轮410可调整设置于压轮压力调整机构400,由压轮410与旋转锉310 围合形成修磨区域411,压轮410设于旋转锉310的上方,具体为压轮410的轮面底侧与旋转锉310的工作面围合形成修磨区域411,如图8所示。处于工作状态时,带钢板从修磨区域411通过,经旋转锉310进行修磨。可以理解的是,旋转锉310在驱动下转动。其中压轮410可调整设置,具体值得是压轮410 的空间位置可调,从而可以调整压轮410与带钢之间的压力,从而调整修磨过程的力度。该修磨过程对钢板的破坏性小,适用于复合钢板中硬度较软的例如不锈钢类的边部修磨,包括对扣边、毛刺修磨,通过磨削,使带钢切边质量大幅提高。

63.如图1所示,随动机构200设于进给机构100,磨边机构300和压轮压力调整机构400均设于随动机构200,从而在修磨过程中修磨机构、带钢、压轮压力调整机构400在竖向是一个整体,通过随动系统来对带钢波动进行随动补充,有利于提高带钢切边质量。

64.而且请参照图1和图8,压轮410设于旋转锉310的上方,修磨时带钢经过于压轮410与旋转锉310之间,切下的碎屑从下方向工作区外飞去,有利于改善碎屑对钢板质量的不利影响。

65.本修磨装置通过修磨,相较于二次圆盘剪剪切,有利于保障处理后带钢规格满足既定要求。本修磨装置在不引入设备干涉和工艺干涉的前提下,修磨带钢边部毛刺及扣边,改善带钢边部质量,为企业带来效益。

66.旋转锉310配置有用以驱动的驱动源,该驱动源可以设置在随动机构200 上,也可以采用外设、与修磨装置其它机构分离设置,优选为设置于随动机构 200。

67.可选地,如图4和图7所示,复合带钢板边部修磨装置还设有传动机构500 和第一支架600,传动机构500包括依次连接的电机510、联轴器520和传动轴530,传动轴530另一端与旋转锉310固定连接,电机510固定于随动机构 200,电机510外接电源,通过传动轴530驱动旋转锉310转动,对带钢板边部的扣边、毛刺等进行修磨工作。

68.第一支架600固定于随动机构200,传动轴530穿设于第一支架600且第一支架600与传动轴530之间设有第一轴承531。传动轴530可转动地设于第一支架600内,通过第一支架600和第一轴承531辅助安装传动轴530,传动轴530远离联轴器520的一端固定旋转锉310,如图4所示,传动轴530与旋转锉310采用顶丝固定。

69.其中,联轴器520可选用lms1梅花型弹性联轴器,电机510可选择变频三相异步电机,并配备有变频器。

70.请参照图4,传动机构500还设有第一隔套521,第一隔套521外设于联轴器520,分别与两侧的电机510、第一支架600螺栓固定。

71.请参照图4和图6,传动机构500还设有第二隔套522,第二隔套522外设于传动轴530,且设于联轴器520和第一轴承531之间,以固定图4中右侧的第一轴承531。如图9所示,

图4中左侧的第一轴承531依据第一支架600 左侧安装的端盖(图中未标识)、以及传动轴530的外周凹凸进行限位、安装。

72.其中,旋转锉310可选择非标合金旋转锉310,其刀刃细密,对钢板的破坏性相对较小。

73.可选地,如图3和图8所示,旋转锉310的轴向呈倾斜设置,修磨区域411 的竖向截面呈三角形设置。相应的传动轴530、电机510的电机510轴的轴向与旋转锉310轴向设置一致,也呈倾斜设置,有利于修磨,和将切下的碎屑从下方向工作区外飞去。例如,可设置磨边机构300与水平面的角度为12度。

74.可以理解的是,如图8所示,旋转锉310远离传动轴530的一端要低于其靠近传动轴530的一端,以保证带钢顺利经过修磨区域411。

75.可选地,如图3和图5所示,随动机构200包括第一底座210、顶板220、多个光杆230、与光杆230数量一致的弹性件240以及螺母250。第一底座210 安装于进给机构100,顶板220设于第一底座210的上方。光杆230的底端固定于第一底座210,光杆230的杆身穿设于顶板220,光杆230的顶端设于顶板220上方。弹性件240设于第一底座210与顶板220之间,光杆230穿设于弹性件240。螺母250螺纹安装于光杆230的顶端,光杆230的顶端区域呈外螺纹设置,螺母250与顶板220相接。

76.在随动机构200中,弹性件240可选用弹簧,弹性件240处于压缩状态,通过螺母250限定顶板220与第一底座210的最大间距。工作时弹性件240随带钢波动调整,调整顶板220与第一底座210的间距,从而整体调整顶板220 上的修磨机构、压轮压力调整机构400、修磨区域411的带钢甚至传动机构500,通过随动系统来对带钢波动进行随动补偿。

77.请参照图5,随动机构200还设有压垫260,光杆230穿过压垫260,弹簧的端部相接于压垫260,通过压垫260固定弹簧,对弹簧起到定位作用。

78.可选地,如图4所示,进给机构100包括丝杠轴110、丝杠螺母250(图中未示意)、第一手轮130、第二底座140和第二轴承150,丝杠螺母250装配于丝杠轴110,丝杠螺母250与第一底座210固定连接,第一手轮130安装于丝杠轴110一端,丝杠轴110通过第二轴承150安装于第二底座140。通过第一手轮130,使丝杠螺母250与丝杠轴110相对运动,从而调整丝杠螺母250 上的第一底座210的空间位置,从而调整随动机构200及随动机构200上的其它机构的位置。

79.如图4所示,丝杠轴110通过第二轴承150安装于第二底座140,可以理解的是,第二轴承150配置有轴承座(图中未标识),轴承座固定于第二底座 140,轴承座外侧设有用以固定的压盖(图中未标识),实现丝杠轴110的可转动安装。

80.可选地,如图2所示,进给机构100还设有直线导轨160,直线导轨160 设于第一底座210与第二底座140之间,直线导轨160包括导轨本体161以及滑设于导轨本体161的滑块162,导轨本体161固定于第二底座140,滑块162 固定于第一底座210。通过设置直线导轨160,例如滚动直线导轨160,保障移动时随动机构200及随动机构200上的其它机构的稳定性。

81.在其它的可实施方式中,进给机构100还可以采用电机510驱动沿齿条移动等方式。

82.可选地,请参照图7和图9,压轮压力调整机构400包括第二支架420、套筒430、旋转

套440、第三支架450和导向销460。第二支架420固定于随动机构200,套筒430沿竖向布置于第二支架420,旋转套440穿设于套筒430,旋转套440与套筒430通过t型螺纹连接,旋转套440顶端设有第二手轮441。第三支架450包括螺杆部451以及设于螺杆部451底端的装配座452,螺杆部 451穿设于套筒430,螺杆部与套筒430通过t型螺纹连接,套筒430的内、外螺纹旋向相反设置,压轮410可转动地安装于装配座452。导向销460活动穿设于第二支架420,导向销460的底端固定于装配座452。

83.第二手轮441动作时,套筒430与旋转套440相对转动,旋转套440与第三支架450的螺杆部451相对转动,在套筒430的内、外螺纹旋向相反设置的设定下,例如内螺纹为标准右旋螺纹扣,外螺纹为标准左旋螺纹扣,在套筒430 固定不动时第三支架450沿竖向调整,从而可沿竖向调整安装在第三支架450 的装配座452的压轮410,实现修磨力度可调。

84.其中,螺纹连接采用t型螺纹,具有自锁特性。

85.可选地,请参照图7和图9,压轮压力调整机构400还设有导板470,导板470倾斜安装于装配座452,导板470朝向修磨区域411设置,导板470的底端临近压轮410设置。钢板通过导板470进入压轮410下,导板470起到导向作用,还起到缓冲作用。其中,如图10所示,导板470的底端高于压轮410 的底端设置。以保证压轮410对钢板的压紧。

86.可选地,请参照图11,上述的压轮410可转动地安装于装配座452,具体涉及压轮轴4521、第三轴承4522、压轮端盖4523和隔环4524。压轮轴4521 水平固定于装配座452,压轮410装配于压轮轴4521,压轮410设于装配座452 的座腔。第三轴承4522安装于压轮轴4521,第三轴承4522设于压轮轴4521 与压轮410之间,通过第三轴承4522配合压轮轴4521,实现压轮410的可转动安装。

87.压轮端盖4523套于压轮轴4521外,压轮端盖4523设于压轮410的两端,以限位、安装第三轴承4522。隔环4524套设于压轮轴4521,隔环4524的两端分别与装配座452的内壁以及第三轴承4522抵接,保证压轮轴4521的轴向方向上的各部件的稳定。

88.可选地,上述的第一轴承531、第二轴承150以及第三轴承4522,可选用深沟球轴承类型。

89.本实施例提供的复合带钢板边部修磨装置,还具有结构简单精巧和占用空间小的优点,可安装在现场的对中装置上,可省去对中问题。更多地,还可以将本实施例的修磨装置设计为线上使用设备,可在带钢成卷之前就对边部进行修磨。

90.本实施例还提供一种带钢轧制系统,包括上述的复合带钢板边部修磨装置,可对复合带钢板边部进行修磨。

91.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。

92.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。