1.本发明涉及金属表面处理技术领域,具体涉及一种适用于高强度钢和铜合金组合体的无碱氧化工艺。

背景技术:

2.无碱氧化作为一种介于磷化和化学氧化之间的工艺,其膜层的性能既具有厚膜磷化的高耐蚀性,又具有化学氧化膜层的细致、致密性。该项工艺技术最早应用于军工及重型机械滑动零部件上。近年来随着表面处理技术的快速发展及环保意识的增强,高温、高能耗工艺逐渐被淘汰。以前传统的无碱氧化只适用于低强度合金钢,成膜温度在95℃~105℃(通常要处于沸腾状态),时间50min以上,不仅高能耗、效率低且配方中都含有一类环保限制元素镍,而铜合金通常采用高浓度的铬酸盐处理,与清洁生产要求相左。随着武器装备智能化的发展,一些零部件需特殊的工艺进行表面处理以获得特殊的功能,因此必须要改进传统的无碱氧化工艺,以期满足装备需求并符合清洁生产之要求。

技术实现要素:

3.针对上述问题,本发明的目的在于提供一种适用于高强度钢和铜合金组合体的无碱氧化工艺,该工艺采用的成膜液通过对组分的调整,不含有铬、镍等一类环保限制元素,并且降低了成膜温度,实现两种金属材料的同槽、同步成膜。

4.为了达到上述目的,本发明采用的技术方案是:一种适用于高强度钢和铜合金组合体的无碱氧化工艺,包括以下步骤:步骤1:将所述组合体进行打磨去除氧化物;步骤2:对步骤1处理后的组合体进行碱洗,,以去除表面油脂和其它污物;步骤3:使用酸性活化处理溶液侵蚀组合体,使其表面的氧化膜溶解露出活泼的金属界面;步骤4:化学转化成膜,其过程是将步骤3活化后的组合体放入加注有成膜液的成膜槽中静置10~15分钟,使得在高强度钢和铜合金组合体上生成无碱氧化膜层,所述成膜液的温度为60~70℃、ph值为1.5~2.5;所述成膜液的组成为: zn

2 11~15g/l,mn

2 9~12g/l,co

2 0.8~1.1g/l,p0

43

‑ 28~32g/l,no-3 32~38g/l,moo

42

‑ 0.1~0.3g/l,wo

42

‑ 2~4g/l,bta 0.4~0.6g/l,有机酸3~5g/l,添加剂4~6g/l;步骤5:成膜后的组合体吹水与烘干;步骤6:进行封闭处理。

5.进一步的,所述有机酸为含磷类具有网状结构的有机酸;添加剂为具有络合作用的钠盐。

6.本发明通过大量正交试验,通过对成膜液组分的优化调整,取得了如下有益效果:成膜温度由传统工艺的100

°

c左右,降为60~70℃,节约了大量能源;处理后产品和排放物

不含有cr

6

、ni

2

等对人体、环境存在严重污染的一类有害元素,实现了清洁生产、消除了安全隐患;实现了两种不同性能材料的同槽、同步成膜;膜层的耐蚀性较传统工艺提高3倍以上,解决了传统工艺膜层耐腐蚀性低、耐磨性差等弊端;成膜时间缩短为10~15分钟,是统的工艺的四分之一,生产效率大幅提升。

附图说明

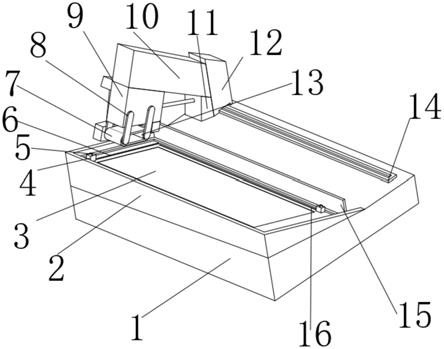

7.图1所示为本发明的工艺流程图。

具体实施方式

8.下面结合附图和具体实施例对本发明技术方案进行清楚、完整地描述。

9.参照图1所示,一种适用于高强度钢和铜合金组合体的无碱氧化工艺,包括以下步骤:步骤1:将高强度钢和铜合金组合体进行打磨去除氧化物;步骤2:对步骤1处理后的组合体进行碱洗,以去除表面油脂和其它污物;步骤3:使用酸性活化处理溶液侵蚀组合体,使其表面的氧化膜溶解露出活泼的金属界面;步骤4:化学转化成膜,其过程是将步骤3活化后的组合体放入加注有成膜液的成膜槽中静置10~15分钟,使得在高强度钢和铜合金组合体上生成无碱氧化膜层,上述成膜液的温度为60~70℃、ph值为1.5~2.5;上述成膜液的组成为:zn

2

11~15g/l,mn

2

9~12g/l,co

2

0.8~1.1g/l,p0

43-28~32g/l,no-3

32~38g/l,moo

42-0.1~0.3g/l,wo

42-2~4g/l,bta0.4~0.6g/l,有机酸3~5g/l,添加剂4~6g/l;步骤5:成膜后的组合体吹水与烘干;步骤6:进行封闭处理。

10.具体的,上述有机酸为含磷类具有网状结构的有机酸;添加剂为具有络合作用的钠盐。

11.实施例一:成膜液的组成为:zn

2

11g/l,mn

2

9g/l,co

2

0.8g/l,p0

43-28g/l,no-3

32g/l,moo

42-0.1g/l,wo

42-2g/l,bta0.4g/l,有机酸3g/l,添加剂4g/l,成膜液具体配制方法:将锌盐、锰盐加入成膜槽搅拌至完全溶解,然后再依次将钼酸盐、钨酸盐、钴盐加入其中,接下来将bta溶于60%的乙醇溶液中后再倒入上述溶液中,再搅拌至溶液呈透明状,允许槽底有微量沉淀,再将调配好的有机酸和添加剂加入其中,用磷酸或碳酸钠调整ph值至2.5,继续搅拌、熟化、加热使成膜液温度保持70

°

c。按照上述工艺步骤操1-3处理后的组合体在该成膜液中静置处理15分钟。此外,组合体工件在氧化过程中每3分钟晃动一次以排出聚集在沟槽内由化学反应产生的气体,同时也有利于消除浓差极化现象,加快成膜速度并使膜层均匀。

12.实施例二:与实施例一不同的是成膜液的组成为:zn

2

15g/l,mn

2

12g/l,co

2

1.1g/l,p0

43-32g/l,no-3

38g/l,moo

42-0.3g/l,wo

42-4g/l,bta0.6g/l,有机酸5g/l,添加剂6g/l,ph值为

2.1,温度为65

°

c,静置处理时间为10分钟,其它工艺步骤形同。

13.实施例三:与实施例一不同的是成膜液的组成为:zn

2 13g/l,mn

2 10g/l,co

2 1g/l,p0

43

‑ 30g/l,no-3 36g/l,moo

42

‑ 0.2g/l,wo

42

‑ 3g/l,bta 0.5g/l,有机酸4g/l,添加剂5g/l,ph值为2.3,温度为65

°

c,处理时间为13分钟,其它工艺步骤形同。

14.实施效果:一种滑动弹带,该滑动弹带是一种高强度钢和铜合金组合体结构,采用上述工艺、经无碱氧化处理后按gb1771进行盐雾试验,经96h盐雾后:钢部分无红锈出现、铜部分无蓝绿锈出现。靶场试验结果:满足战术指标要求。

15.通过采用本发明所述的工艺解决了以下问题:(1)异金属构成的滑动弹带两种材料的耐蚀性问题,通过无碱氧化技术使其在正常储存条件下全寿命期内不变色、不生锈,不影响战术性能指标。(2)两种材料的同槽、同步成膜问题,由于两者的化学性能差别很大,成膜机理不同,实现同工艺、同槽、同步成膜非常困难。(3)耐蚀性和滑动性最佳匹配问题,通常膜层越粗厚其耐蚀性越高,但滑动性就差,这就要求两种材料能够通过无碱氧化工艺获得较高耐蚀性,同时高强度钢的膜层必须柔软且具有细致的结晶,使得与其接触的部件在高速运转时阻力最小及具有良好的滑动性。(3)解决制约科研产品定型问题,尽快投入批量生产、列装部队满足国防需求。

16.本发明成膜液处理的高强度金钢转化成灰褐色的转化膜,铜合金为浅黄色膜。彻底消除了六价铬及镍离子等一类污染物,化学转化膜为非铬酸盐成份,操作方便,转化膜颜色明了、直观。无碱化学转化膜结晶细致、均匀,与基体附着力强、抗腐蚀性高,能够满足智能装备的战术指标与存储要求。

17.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。