1.本发明的实施例涉及一种被涂层的研磨工具、一种用于制造该工具的方法,并且还涉及一种研磨牙科产品。本发明的实施例特别是涉及呈磨削工具、抛光工具和/或清洁工具形式的被涂层的研磨工具,并且涉及其制造以及其在牙科领域中作为牙科的清洁产品和/或磨削产品的用途。

背景技术:

2.硬质材料颗粒一般称为磨料或研磨材料,其用于研磨,即通过利用粘结的颗粒进行切削来去除材料。在此,可以区分天然颗粒材料和合成颗粒材料。敷设到载体材料上的磨料也称为垫上磨料,其中,磨料则位于载体材料的表面上。此外,也可以将磨料形成为磨削体。磨削体包括例如切割轮、粗磨轮、金刚石磨削轮等。

3.对于所述的垫上磨料或磨削体,当使用它们时出现磨料涂层从上(=磨削部件的当前表面)向下被磨蚀的情况,致使出现磨削部件持续磨损,并且由此出现部件的磨削效果和/或清洁效果降低。此外,磨削部件的磨蚀,并且由此磨削部件的磨料的磨损,直接与磨削部件在待加工工件上的压靠力有关。

技术实现要素:

4.因此,本发明所基于的目的在于,提供一种改进的被涂层的研磨工具,其在低磨损的情况下,即相比于常规磨削部件,研磨功能颗粒(硬颗粒晶粒)的磨损更低,具有高的、可靠的和规定的磨削效果和/或清洁效果。

5.本发明所基于的目的还在于,提供一种用于制造这种被涂层的研磨工具的改进的方法。

6.该目的通过具有装置权利要求1和方法权利要求12的独立权利要求实现。

7.在从属权利要求中限定了根据本发明的改进方案。

8.根据一个实施例,被涂层的研磨工具包括具有载体材料的载体和在载体的表面区域上的研磨的表面覆层,其中,研磨表面覆层具有研磨功能颗粒和用于在研磨功能颗粒的至少一部分与载体材料之间进行牢固粘附连接的热塑性粘合剂,其中,在载体的表面区域上的研磨功能颗粒的至少一部分部分地嵌入载体材料中并且与载体材料连接,并且其中,在载体的表面区域上的研磨功能颗粒的至少一部分还嵌入或部分地嵌入热塑性粘合剂中,其中,热塑性粘合剂与研磨功能颗粒和载体材料连接。

9.根据一个实施例,一种用于制造被涂层的研磨工具的方法包括以下步骤:将粉末混合物输入至热的或低热的等离子喷涂装置,该等离子喷涂装置朝向待涂层的载体的表面区域,其中,粉末混合物具有研磨功能颗粒和热塑性粘合剂,其中,粉末混合物具有功能颗粒和热塑性粘合材料作为分开的粉末微粒,或者其中,粉末混合物具有利用热塑性粘合剂被至少部分地或完全地包覆的功能颗粒,并且其中,在热的或低热的等离子喷涂装置中,引起粘合剂的粘度降低,并且将功能颗粒连同具有降低的粘度的粘合剂敷设到载体的表面区

域上,其中,热塑性粘合剂在被敷设到载体的表面区域上时再次固化,并且利用功能颗粒和热塑性粘合剂在研磨工具的载体上形成研磨表面覆层。

10.本发明的核心思想现在是,提供一种低磨损的、被涂层的研磨工具,例如磨削工具、抛光工具、清洁体或被涂层的刷子,其中,研磨功能颗粒,即磨料或研磨材料,与载体材料或基体牢固粘附地连接。为此,一方面,研磨功能颗粒部分地或至少部分地嵌入或锚固在载体材料中,其中,还把热塑性粘合剂或聚合物敷设在载体的表面区域和研磨功能颗粒上,使得表面区域上的研磨功能颗粒还嵌入或部分地嵌入热塑性粘合剂中,即热塑性粘合剂与研磨功能颗粒并且与载体材料材料配合地和/或形状配合地连接。因此可以实现研磨功能颗粒在载体上的可靠的牢固粘附的固定,以便获得研磨工具的耐磨损的研磨表面覆层。因此热塑性粘合剂(也称为:热塑性粘结剂)也用作嵌入的研磨功能颗粒或磨削颗粒的保护物或磨损保护物。由此,由于研磨表面覆层的磨损减小,可以实现增加被涂层的研磨工具的使用寿命。

11.热塑性粘合剂还可以引起降低被去除的材料在被涂层的研磨工具上的附着,使得被去除的材料或磨削粉尘可以相对容易地从研磨表面覆层例如借助气流去除或吸除。由此减少了对工具的堵塞,这导致更高的使用寿命。

12.此外,基于热塑性粘合剂的材料特性,既可以将研磨表面覆层的磨蚀性能也可以将研磨表面覆层的滑动特性针对待加工工件而调节,或将它们适配于待加工工件的材料特性。

13.在此,研磨表面覆层可以构造为研磨工具的面涂层(=侧面涂层)和/或边缘涂层(=端面涂层)。

14.在此,研磨表面覆层可以用于研磨牙科产品,例如牙科清洁产品或牙科磨削产品,这是因为,可以通过载体、热塑性粘合剂和研磨功能颗粒(晶粒)的所使用的材料,极其精确地调节材料去除。因此,可以制造和提供研磨牙科产品,这些研磨牙科产品一方面仅对待加工工件进行表面清洁,例如借助相应地构造的牙刷清洁牙齿,并且另一方面在待加工工件上,例如在牙科陶瓷牙冠上,利用相应地构造的磨削头部或磨削钻头来实现平滑或磨削的效果。

15.此外,被涂层的研磨工具例如可以通过所描述的制造方法极其高效地制造。

附图说明

16.下面参考附图更详细地解释优选的实施例。

17.图1a示出了根据一个实施例的例如全表面地被涂层的研磨工具的表面区域的示意性立体图(=3d视图);

18.图1b示出了根据一个实施例的被涂层的研磨工具的表面区域的示意性横剖视图;

19.图2示出了根据另一实施例的具有开孔的基体或载体材料的被涂层的研磨工具的表面区域的示意性横剖视图;

20.图3示出了根据另一实施例的用于利用研磨表面覆层将工具涂层的装置或系统的示意性框图;

21.图4示出了根据另一实施例的用于制造被涂层的研磨工具的方法的示意性流程图;

22.图5a-b示出了根据另一实施例的呈牙刷头形式的研磨牙科产品的示意性侧视图和剖视图;以及

23.图6a-b示出了根据另一实施例的呈牙刷头形式的研磨牙科产品的示意性侧视图和剖视图。

具体实施方式

24.在下面参考附图进一步详细地解释本构思的实施例之前,需指明的是,相同的、功能相同的或作用相同的部件、对象、功能块和/或方法步骤在不同附图中标有相同的附图标记,使得在不同实施例中介绍的对这些部件、对象、功能块和/或方法步骤的描述可以彼此互换或可以彼此应用。

25.现在将参考附图更详细地描述不同的实施例,在这些附图中示出了一些实施例。在附图中,为了清楚起见,所示出的部件、层和/或区域的尺寸可能未按比例绘制。

26.为了简化对不同实施例的描述,附图具有笛卡尔坐标系x、y、z,其中,x-y平面对应于载体或基体的主表面区域或与其平行,并且其中,竖直方向垂直于x-y平面并且对应于穿过研磨表面覆层的深度方向。在以下描述中,术语“横向”是指在x-y平面内的方向(或与其平行),其中,术语“竖直”表示在

±

z方向上的方向(或与其平行)。

27.现在将在下面参考图1a-b描述根据一个实施例的被涂层的研磨工具10。在此,图1a示出了被涂层的研磨工具10的表面区域10-a的立体图,而图1b在横剖视图中示出了被涂层的研磨工具10的表面区域10-a的放大的局部。

28.如图1a-b所示,被涂层的研磨工具10具有载体或基体12和在载体12的表面区域12-a上的研磨表面覆层14。根据研磨工具10的应用领域而定,载体12可以例如具有刚性的载体材料,或具有柔性或弹性的载体材料。于是,表面覆层14例如布置在载体12的表面区域12-a上,该表面区域应该作为被涂层的研磨工具10的研磨加工面起作用。

29.研磨表面覆层14具有研磨的功能颗粒16和热塑性粘合剂18,例如热塑性聚合物材料,用于在研磨功能颗粒16的至少一部分和载体12之间进行牢固粘附的连接。研磨功能颗粒16的至少一部分,例如至少60%、80%、90%或99%,在载体12的表面区域12-a上至少部分地(部分地或也完全地)嵌入或锚固在载体材料中,并且因此与载体材料牢固粘附地连接。因此,研磨功能颗粒16在载体12中的部分嵌入例如形成了形状配合的连接。嵌入的研磨功能颗粒16也称为接合颗粒16。根据一个实施例,研磨功能颗粒16于是仅部分地嵌入载体12中,并且因此例如形成形状配合的连接。

30.如同在研磨表面区域14的示意性图1a中示范性地示出的那样。研磨表面覆层可以根据一个实施例分布式地或“全表面式”地设计,即,载体12上的研磨功能颗粒16之间的中间空间可以例如部分或完全地利用热塑性粘合剂18填充,并且可选地还被填充一种或多种其它敷设的材料18'(例如改善滑动性能的添加材料18')。因此,涂层可以作为研磨表面覆层14布置在载体12上,该涂层根据研磨功能颗粒16、热塑性粘合剂18和添加材料18'的(设定的)占据密度或分布密度,全表面地或者分布地(间隔开)在表面区域12-a上形成。添加材料18'也可以结合或集成到热塑性粘合剂18中。于是,研磨表面覆层14与研磨功能颗粒16、热塑性粘合剂18和可选的添加材料18'组合地可以形成为连贯的或面式的或者分布式的单层。例如,研磨功能颗粒(16)还从可选的添加材料18'突出。

31.根据另一实施例,如例如借助图1b所示,研磨表面覆层14也可以“非面式覆盖地”(不完全覆盖地)敷设在载体12上,使得在载体12的表面区域12-a的俯视图中载体材料的一些面区域露出。因此,研磨表面覆层14在载体12上的面积覆盖率例如可以在1%(5%或10%)至100%的范围内。

32.因此,研磨功能颗粒16可以被热塑性粘合剂18部分地或完全地覆盖或包围,其中,通过热塑性粘合剂18的敷设量,并且由此通过功能颗粒16的部分的或完全的覆盖,可以调节磨蚀材料的磨损特性、磨蚀特性、滑动特性和/或粘附特性,或使其与待加工工件的材料相协调,但尽管如此,这仍然在功能颗粒16的中间空间中导致粘结。

33.研磨功能颗粒16的至少一部分,例如至少60%、80%、90%或99%,在载体12的表面区域12-a处嵌入到热塑性粘合剂18中,其中,热塑性粘合剂18与研磨功能颗粒16和载体材料形状配合和/或材料配合地连接。因此,研磨表面覆层14与研磨功能颗粒16和热塑性粘合剂18组合地也可以在此形成为非面式覆盖的(不完全覆盖的或封闭的)单层。

34.在本说明书的范畴内,用于研磨功能颗粒的材料被称为研磨的材料,只要该材料在待加工工件(在图1a-b中未示出)上具有摩擦或磨削作用,该作用又在待加工工件上导致光滑、清洁或磨蚀的效果。

35.此外,被涂层的研磨工具的研磨作用可以通过研磨功能颗粒16在载体材料中的嵌入深度、通过载体材料和/或通过热塑性粘合剂18的材料来调节。在此,可以调节载体材料的弹性和热塑性粘合剂18的弹性和/或使它们彼此协调。在本说明书的范畴内,如果物质或材料在力作用下改变其形状并且在去除作用力时可以在线性弹性特性之内复原为原始形状,则材料被称为弹性的。

36.因此,例如可以通过热塑性粘合剂18和其它可选地敷设的作为干润滑材料的附加材料例如ptfe(聚四氟乙烯)、石墨、陶瓷和硫化钼(mos2)的材料特性,来调节被涂层的研磨工具10在工件(在图1a-b中未示出)的待加工表面上所产生的滑动特性。

37.在本说明书的范畴内,能够在一定的温度范围内“热塑性地”变形的塑料材料被称为热塑性材料(热塑性塑料或塑性体)。这个过程是可逆的,即,它可以通过冷却再次硬化。只要不出现热塑性材料的过热(=所谓的“热分解”),则热塑性材料的特性在加热之前和之后,即在敷设于被涂层的研磨工具10上之前和之后,保持不变或保持一致,因为热塑性材料的分子链未被破坏或断开。这特别是对于借助图3和图4示出的制造方法而言是热塑性粘合剂18的重要特性。

38.在一个实施例中,还可以把附加材料18'作为表面覆盖材料敷设到现有的研磨表面覆层14上,以便调节被涂层的研磨工具10的所产生的滑动特性。在下面介绍的制造方法300中,附加材料18'可以与热塑性粘合剂18同时地,或在热塑性粘合剂18之后,被敷设到载体12的设有研磨功能颗粒16的表面区域12-a上。因此,也可以将一种或多种附加材料集成或引入到热塑性粘合剂18中,以便调节研磨表面覆层14的特性。例如在使用干润滑材料例如ptfe、石墨、陶瓷和硫化钼(mos2)的情况下,可以获得在研磨工具10与待加工工件之间的减小的摩擦。

39.载体12的载体材料例如可以是不同材料的组合,例如具有pur载体层和sbr覆盖层的载体12,其中,研磨功能颗粒16(例如金刚石)连同热塑性粘合剂18(例如pom)和可选的附加材料18'(例如润滑剂(ptfe))被布置在载体12上。

40.根据一个实施例,研磨功能颗粒18具有例如在100nm和2mm之间的均值的或平均的直径d1。研磨表面覆层14的研磨功能颗粒18的至少一部分,例如至少80%、90%或99%,以平均的(中等)嵌入深度d2嵌入载体材料中,其中,嵌入深度d2等于研磨功能颗粒18的平均直径d1的至少5%(或10%)以及例如最高95%(99%)。于是,研磨功能颗粒16在载体12的表面区域12-a上至少部分地或完全地嵌入或锚固到载体材料中,并且因此与载体12牢固粘附地连接,即例如形状配合地连接。

41.为了已经获得研磨表面覆层14的足够的清洁效果、研磨效果和/或磨蚀效果,仅研磨功能颗粒的一小部分,例如平均直径d1的约1%至5%,被裸露或露出并且从载体材料和/或热塑性粘合剂突出就足够了。

42.因此,在裸露过程、磨削过程或磨蚀过程中,最高的压靠力通过至少略微从研磨表面覆层14突出的研磨功能颗粒16施加到工件的待加工表面上,其中,研磨功能颗粒16(相对地)弹性地固定在热塑性粘合剂18和/或载体12的弹性材料中,并且研磨工具10可以遵循待加工工件的轮廓。因此,在研磨工具10的极低的磨损情况下,可以实现对工件表面的极高效的表面加工。

43.研磨功能颗粒作为单层布置在研磨表面覆层14中确保了在加工过程中非常大量的研磨功能颗粒16同时触及到即作用到待加工工件上,从而可以极其高效地实施清洁过程、磨削过程和/或磨蚀过程。

44.研磨功能颗粒在载体材料中的嵌入以及研磨功能颗粒在热塑性粘合剂中的嵌入的组合,使得研磨功能颗粒16在载体12上产生极其牢固粘附的连接或锚固。

45.根据对载体材料、研磨功能颗粒16和热塑性粘合剂18所使用的材料,这些组分的材料配合和/或形状配合的连接成为研磨功能颗粒16在载体12上的牢固粘附的连接或锚固。在“惰性的”研磨功能颗粒16的情况下,通过将研磨功能颗粒16部分地嵌入载体材料中,基本上实现在研磨功能颗粒16和载体12的载体材料之间的形状配合的连接,其中还相应地存在“惰性的”研磨功能颗粒16与热塑性粘合剂18的形状配合的连接。还可以根据材料实现热塑性粘合剂18与载体12的载体材料的材料配合的连接(例如粘接连接),和/或实现所敷设的热塑性粘合剂18与载体12的载体材料(例如开孔的载体材料)的形状配合的连接(=彼此接合)。

46.根据一个实施例还可能的是,在研磨功能颗粒18的材料非惰性的情况下,这些功能颗粒也与热塑性粘合剂18和/或与载体12的载体材料材料配合地连接。

47.根据一个实施例,研磨表面覆层14的面积的至少60%、80%或90%在载体12的表面区域12-a上被研磨功能颗粒16的单层覆盖,即单层地或在一个平面中被覆盖。因此,被敷设的并且被嵌入的研磨功能颗粒16与热塑性粘合剂18一起形成研磨表面覆层14,其中,研磨功能颗粒16单层地或二维(x-y平面)地布置。

48.根据一个实施例,敷设的热塑性粘合剂18具有平均厚度d4,其中,敷设的热塑性粘合剂18的平均厚度d4小于研磨功能颗粒16的平均直径d1,使得研磨功能颗粒16从热塑性粘合剂18部分地突出。

49.如图1b所示,大多数的研磨功能颗粒16并列地布置在载体的表面区域12-a上。但是,少量的被敷设的研磨功能颗粒16也可以在载体的表面区域12-a上“上下叠置地”或“聚集成块地”布置(参见图1b-最右侧),其中,但是这种情况能够通过下面描述的制造方法300

极大程度地避免。因为研磨功能颗粒16例如作为单层(在载体材料上单层地)与热塑性粘合剂18组合地设计为研磨表面覆层14,所以可以实现极其形状稳定的研磨工具10,此外,该研磨工具在待加工工件上具有极其良好的滑动特性,即,研磨工具10可以以相对小的力消耗在工件的待加工表面上被引导。

50.根据一个实施例,在载体12的表面区域12-a上的研磨功能颗粒16可以具有占据密度a(=研磨功能颗粒16在表面区域12-a上的分布),其中,a=0.1%-100%,或a=0.1%-10%或a=1%-5%,即,研磨功能颗粒16分布式或全表面式地布置在构件的被处理的表面区域上。热塑性粘合剂18则可以以占据密度b,其中b=100%-a、b≥90%-a或b≥80%-a,覆盖载体12的表面区域12-a的所产生的中间空间,即,完全地(b=100%)或部分地(b≥90%或b≥80%)覆盖。

51.于是,现在还可以通过选择研磨功能颗粒16在载体12的表面区域12-a上的占据密度或分布密度a,有针对性地调节磨蚀效果。于是,例如研磨功能颗粒16的增加的占据密度a可以有助于提高研磨工具10的磨蚀效果。

52.根据一个实施例,载体12的表面区域12-a可以设计为(相对)光滑的或平坦的(如在图1a-b中示例性示出的)。

53.根据另一实施例,载体12的表面区域12-a可以成型地构造,并且例如具有突起、棱锥形、截棱锥形、锥形、截锥形或在横截面中具有波形。通过选择载体12的表面区域12-a的造型或拓扑结构,还可以有针对性地调节磨蚀效果。

54.根据另一实施例,载体12的设有研磨表面覆层14的表面区域12-a还可以具有沟槽结构或带有表面区域的螺旋地布置的凹陷部或突起部的结构(=螺旋结构)。

55.因为研磨功能颗粒16与热塑性粘合剂18组合地设计为单层,所以研磨表面覆层14可以极其精确地遵循这种成型化的载体12的表面轮廓,即,在将研磨表面覆层14敷设于表面区域12-a上之后,载体12的相对精细的、详细的轮廓也得以保留。因此,例如所谓的“磨削垫”(磨削枕垫)可以通过被涂层的研磨工具10来提供,“磨削垫”可以基于载体12的拓扑结构而被调节到特定的磨削角度,例如用于磨削齿轮的齿面等。由于弹性的载体材料,这样的磨削垫10也可以遵循待加工工件(待研磨的物体)的3d表面,使得待加工工件上的微小的不平整对于所产生的磨削作用没有负面影响或基本上没有负面影响。这特别是也在作为牙科清洁产品(牙刷)应用时成为有利的特性,以便实现基本上完全地清洁待加工工件,例如在刷牙时清洁牙齿。

56.在此,载体12的表面区域12-a的造型也可以有助于将污物,即例如被加工工件的被去除的材料或磨削粉尘,容易地向外排出,使得所产生的磨削粉尘可以更容易地被去除或吸除,而不会因此堵塞磨削工具10,从而可以实现研磨工具10的高的使用寿命。

57.在载体12的表面区域12-a上的表面轮廓成型例如可以在下面描述的用于制造被涂层的研磨工具10的方法300期间进行,其方式是,利用在那里使用的热的或低热的喷涂装置(等离子喷涂装置),通过对载体材料的热作用引入和获得载体12的表面区域的所期望的轮廓成型。

58.根据实施例,载体12的表面区域12-a的几何设计基本上可以接受任意的自由形状面,该自由形状面例如构造为相对于待加工工件的配合件或阴模,其中,加工可以是磨削过程、清洁过程、抛光过程等。

59.如果现在例如将工件构造为球形的或球缺形的,则载体12可以具有构造为相对于球形的或球缺形的工件的阴模或配合件的表面区域12-a。载体12的表面区域12-a的其它可能的几何设计例如可以是圆柱形、圆锥形、截锥形等,或者是螺纹结构,以便形成用于相应工件(=3d物体)的呈例如球体、凹部、孔、通孔、螺纹等的形式的阴模。但是,对这些3d物体的列举不应视为穷举。

60.通过将载体12的表面区域12-a构造为工件12的待加工表面区域12-a的阴模,研磨工具10的面式加工或面式负载可以被施加到工件的待加工表面区域上。因此,对于任意的3d物体(=待加工工件)都可以获得极其均匀的磨削效果、抛光效果和/或清洁效果。通过对工件的均匀的并且面式的加工,可以通过研磨工具10在待加工工件上实现极其均匀的磨削、抛光和/或清洁图案。

61.根据一个实施例,被涂层的研磨工具10可以具有载体材料,该载体材料包括例如软木、纺织物、橡胶、树胶、弹性体、pvc(聚氯乙烯)、pur(聚氨酯)、纸、乳胶、pe(聚乙烯)、pa(聚酰胺)、pet(聚对苯二甲酸乙二酯)、pc(聚碳酸酯)、sbr(苯乙烯-丁二烯橡胶)、pthf(聚四氢呋喃)、碳酸盐,并且具有泡沫材料、刷子的刷毛材料和/或薄膜材料。载体材料例如可以柔性地或弹性地设计。

62.根据一个实施例,研磨功能颗粒16可以设计为硬颗粒或晶粒,并且例如可以具有刚玉、锆石刚玉、碳化硅、氮化硼、玻璃、矿物质(例如磷灰石)、天然物质(例如被粉碎或被碾碎的壳皮、核壳等)或颗粒尺寸在100nm至2mm之间的金刚石。根据一个实施例,研磨功能颗粒16可以具有惰性材料,例如稳定的并且在给定条件下不反应的材料。现在,通过研磨功能颗粒16在研磨表面覆层14中的浓度和/或硬度,研磨工具10的所产生的磨蚀(在规定的压力下)也是可调节的。

63.根据一个实施例,被涂层的研磨工具10可以具有热塑性粘合剂18,该热塑性粘合剂具有热塑性聚合物材料,例如pe(聚乙烯)、pa(聚酰胺)、pc(聚碳酸酯、abs(丙烯腈-丁二烯-苯乙烯)、pvc(聚氯乙烯)、pet(聚对苯二甲酸乙二醇酯)、peek(聚醚醚酮)、ptfe(聚四氟乙烯)、pur(聚氨酯)、pmma(聚甲基丙烯酸甲酯)或pthf(聚四氢呋喃)。载体材料例如也可以是柔性的或弹性的,其中,研磨功能颗粒,即磨料或研磨材料,可靠地以牢固粘附的方式(例如形状配合地)与载体材料连接。

64.根据被涂层的研磨工具10的一个实施例,热塑性粘合剂18和载体材料12可以具有相同的材料或相同的材料组成。

65.通过研磨功能颗粒16在例如具有弹性载体材料的载体12上的这种粘结或锚固,研磨功能颗粒(=磨削颗粒)18可以在磨削过程中获得一定的运动自由度,使得在把压力(增加地)施加到被涂层的研磨工具10上时,即在将被涂层的研磨工具压靠到待加工工件上时,嵌入的研磨功能颗粒(=接合的磨削颗粒)16不会如同现有技术中的常规磨削部件那样折断、与粘结断开或断裂,而是由于载体材料的柔性或弹性执行规避运动,例如沉入到载体材料中,和/或执行弹性的侧向倾倒。因此,嵌入的研磨功能颗粒16的这种可能的竖直的和/或横向的规避运动可以产生嵌入的研磨功能颗粒16的一种3d可移动性。因此可以显著降低嵌入的研磨功能颗粒的磨损,由此可以提供极其形状稳定的被涂层的研磨工具。

66.现在,特别是可以通过选择热塑性粘合剂的材料,即例如热塑性粘合剂的相应硬度,与研磨功能颗粒和例如弹性的载体材料相协调地,有针对性地调节磨蚀效果、相对于待

加工工件的滑动特性以及此外研磨工具的机械稳定性。于是,例如热塑性粘合剂(即硬的或刚性的热塑性粘合剂)的硬度增加可以有助于提高研磨工具的磨蚀作用、改善滑动特性并且提高稳定性。

67.于是,总体讲可以确定的是,通过将研磨功能颗粒16根据本发明地敷设在载体材料上,即,一方面通过将研磨功能颗粒16嵌入或锚固在载体材料中,并且另一方面通过将研磨功能颗粒16嵌入热塑性粘合剂18中,以及通过研磨功能颗粒16在载体材料上的由此产生的材料配合和/或形状配合的连接(=粘接连接),获得在作为切削材料起作用的研磨功能颗粒16和载体12的载体材料之间的极其可靠的牢固粘附的连接。

68.通过嵌入的研磨功能颗粒16在载体12上的上述“3d可移动性”和由此产生的在研磨功能颗粒16和载体12之间的牢固粘附的连接,可以在不改变表面加工结果的情况下在待加工工件上使用相对大的研磨功能颗粒16。于是,相对于采用本发明构思的常规磨料,可以使用具有至少两倍或三倍大的平均颗粒尺寸的研磨功能颗粒16。于是,对于具有粒度p3000的常规磨料使用平均直径为7μm的研磨功能颗粒,而对于根据本发明的研磨工具10,在粒度为p3000的情况下,由于研磨功能颗粒16的3d可移动性,可以在柔性载体12上使用平均颗粒尺寸(d50)为15μm-25μm、18μm-22μm和约20μm的研磨功能颗粒16。

69.由于可以使用相对较大的研磨功能颗粒16,相对于常规的磨料,在基本上相同的表面结果的情况下,可以通过当前的研磨工具10实现更高的材料去除率,并且由此实现更快的加工速度。使用较大的研磨功能颗粒16还导致研磨工具10的使用寿命的提高,因为较大的功能颗粒16具有较大的面积,以用于与载体的载体材料粘结并且由此牢固粘附地连接。

70.研磨功能颗粒16在载体12上的3d可移动性特别是导致在待加工工件上的均匀的、面式的加工效果,即导致非常均匀的磨削-抛光-和/或清洁图案。于是,特别是可以通过所谓的“滚动的颗粒”消除在常规的磨料下出现的划痕,因为研磨功能颗粒16在力作用大或增大时可以“沉入”载体12的例如柔性或开孔的载体材料中。因此,根据本发明的研磨工具10即使在不均匀分布的压靠力下也可以有效地防止在待加工工件上出现加工图案的视觉上的变化,其中,这对于“手动操作”下的加工特别是有利的。因此,特别是在手动操作中也可以实现均匀的、可重复的加工图案,即研磨、抛光和/或清洁图案。即使由操作人员或操作仪器而使研磨工具10与待加工工件卡住,也可以通过研磨功能颗粒16在载体12上的3d可移动性予以消除,或至少显著地予以减缓。

71.此外,现在研磨工具10的所产生的磨蚀率(在规定的压靠力下)可以通过在研磨表面区域中的研磨功能颗粒16的尺寸和/或浓度,和/或通过热塑性粘合剂18的硬度进行调节。此外,在应用中可以实现研磨工具10的相对较小的磨损,即研磨功能颗粒(切削材料)16的相对较小的磨蚀率,使得相对于现有技术中已知的磨削部件,通过根据本发明的被涂层的研磨工具10可以获得显著更长的使用寿命。

72.因为研磨功能颗粒16例如作为“单层”与热塑性粘合剂18组合地设计为研磨表面覆层14,所以可以实现极其形状稳定的研磨工具10,此外,研磨工具在待加工工件上具有极其良好的滑动特性,即,研磨工具10可以以相对小的力消耗在待加工工件的待加工表面上被引导。

73.施加的热塑性粘合剂18还可以为载体12或载体材料提供保护作用,例如在泡沫材

料作为载体材料的情况下。

74.此外,敷设的热塑性粘合剂18能够有助于相对容易地去除或吸除磨削粉尘,即从待加工工件去除的材料,使得研磨的磨削工具10基本上不被堵塞,于是,能够实现研磨的磨削工具10的高的使用寿命。

75.此外,在使用开孔的载体12、例如pur泡沫或流动材料(=开孔的织物)的情况下,可以将磨削粉尘穿过研磨的磨削工具10面式地吸除。在此,研磨的磨削工具10例如可以借助于粘扣连接件或其它透气的连接件布置在设有吸除装置的加工装置上。因此,研磨的磨削工具10可以构造为对于空气流和对于去除颗粒(磨削粉尘)是可透过的。

76.开孔的载体12的厚度例如可以位于0.5mm至12mm之间的范围内,其中,载体12设计得越薄,通常吸除功效就越高。

77.被涂层的研磨工具10可以构造为磨削工具、抛光工具、清洁枕垫或磨削枕垫(垫)或清洁体。此外,被涂层的研磨工具10例如可以构造为刷子,其中,研磨的表面覆层布置在刷子的刷子填塞物(=刷毛)的上侧或端侧上。

78.被涂层的研磨工具10可以例如在机动车辆领域中、在船只等中,在加工玻璃(特别是利用柔性载体12)时,在磨削和抛光金属表面时,在清洁金属表面时和/或在清洁和处理地板覆板时,在没有膏体的情况下有效地例如用于磨削和抛光漆表面。

79.根据一个实施例,被涂层的研磨工具10例如也可以实施为刮水片,其中研磨功能颗粒16连同热塑性粘合剂18布置在刮水片(未示出)上,并且确保了改善的滑动特性、降低的磨损和对挡风玻璃上的顽固的污物(例如昆虫等)的高度的去除率,即高度的清洁效果。在此,通过将研磨功能颗粒16嵌入研磨表面覆层14中,可以避免挡风玻璃的玻璃材料的磨损。

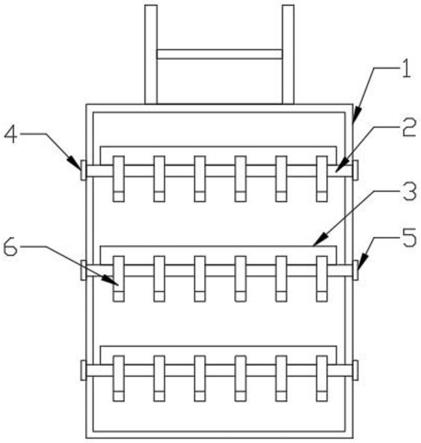

80.在将研磨工具10构造为刮水片的情况下,研磨表面覆层14例如可以布置在刮水片的侧面区域上,并且可选地布置在刮水片的刮水棱边上。对于研磨功能颗粒16,例如可以使用相对于挡风玻璃的玻璃材料具有相对小的或较小的硬度(例如莫氏硬度)的材料。于是对于研磨功能颗粒16,除了已经提到的材料以外,例如还可以使用矿物(例如磷灰石)或者天然物质(例如粉碎的或碾碎的壳皮、核壳等)。

81.此外,被涂层的研磨工具例如可以通过下述制造方法极其高效地制造。

82.根据一个实施例,研磨工具10的研磨作用可以通过在载体12的表面区域12-a上的作为单层敷设的研磨功能颗粒16的分布密度和/或尺寸来调节。

83.图2示出了根据另一实施例的被涂层的研磨工具10的表面区域12-a的示意性横剖视图,该研磨工具具有开孔的基体材料或载体材料12。如图2中所示,载体材料12具有平均孔径为d3的开孔的表面区域12-a,其中,研磨功能颗粒16具有平均直径或均值颗粒尺寸d1,其中,d1≤1/2d3或d1≤1/4d3。通过所给出的尺寸比例可以确保,研磨表面覆层14可以实施为邻近轮廓的涂层。

84.通过将研磨功能颗粒16与热塑性粘合剂18布置为单层,研磨表面覆层14可以非常邻近轮廓地布置在载体材料12的开孔的表面区域12-a上,使得在利用被涂层的研磨工具10加工工件时,极其多的研磨功能颗粒16可以作用到工件的待加工的表面覆层上,并且因此可以极其高效地执行加工过程。

85.泡沫材料或毛状物等例如可以用作开孔的载体材料。典型的泡沫材料是弹性的,

并且根据din 53577或iso 3386具有20至60的镦锻硬度。这相当于在泡沫材料被压缩40%的情况下承受2kpa-6kpa的压力。

86.如在图2中还示出的,少量的研磨功能颗粒16',例如少于研磨功能颗粒16的20%、10%、2%或1%,可以在载体12的表面区域12-a上嵌入载体材料中,并且因此(形状配合地并且牢固粘附地)锚固在其中,在那里不需要附加地存在用于附加的粘接连接的热塑性粘合剂18。

87.这种情况例如可以在载体材料12的相对于垂线(=图2中的z方向)具有底切12-b的表面区域12-a上出现,其中,这样的研磨功能颗粒16'可以基于在涂层的过程中获得的动能,并且借助与其它被嵌入的研磨功能颗粒16的弹性碰撞(=弹回),被置于底切12-b中的嵌入位置上。

88.在其它方面,关于图1a-b的被涂层的研磨工具10的以上说明同样可用于图2的被涂层的研磨工具10。此外,被涂层的研磨工具例如可以通过下面描述的制造方法极其高效地制造,即研磨表面覆层14可以构造为邻近轮廓的涂层。

89.图3示出了根据另一实施例的用于利用研磨表面覆层14对工具10涂层的装置或系统100的示意性框图。

90.根据一个实施例,用于输送和配给粉末112的装置100包括:用于存储和提供粉末112的粉末储备容器110;具有输送机构122的输送器120(例如振动输送器),该输送机构具有可调节的输送速率,用于将粉末112以可调节的输送速率交送到粉末出口124处;管路总成130,用于将由输送器120交送的粉末112在输送气体115中作为粉末气体混合物116输送,并且用于将粉末气体混合物116供应给粉末处理机构200,其中,在管路总成130中设置有分离机构132,以便从粉末气体混合物116中取出粉末112的规定的份额pm2;粉末量测量总成140,用于检测每单位时间分离的粉末量pm2,并且用于提供粉末量信息信号s1,其中,每单位时间取出或分离的粉末量pm2在容差范围内相比于输送器120的被输送的粉末量pm1具有预定的比例;控制机构150,其被设计用来基于由粉末量测量总成140提供的粉末量信息信号s1将输送器120的可调节的输送速率调节到预定的额定值。

91.通过将需求的粉末量极其精确地配给至粉末处理机构,例如供给至用于等离子喷涂的等离子涂层总成或等离子喷嘴,被涂层的研磨工具10的基本上任意的表面结构能够利用研磨表面覆层14极其均匀并且精确地被涂层,其中,还可以非常精确地调节并且尺寸设计所敷设的研磨表面覆层14的研磨特性。所敷设的层结构或研磨表面覆层还可以与待涂层的构件材料配合地和/或形状配合地连接,或与其一体地设计。

92.因此,图3以示意性的原理图示出根据一个实施例的用于输送或输入并且配给粉末112的装置100。用于输送和供给粉末112的装置100具有用于存储和提供粉末112的粉末储备容器110。装置100还包括输送器120,例如振动输送器,该输送器具有输送机构或输送槽122,该输送机构或输送槽的输送速率是可调节的,用于将粉末112交送到粉末出口124,以便在粉末出口124提供每单位时间(例如每秒)的粉末量pm1。装置100还包括管路总成130,用于将由输送器120交送的粉末112在输送气体115中作为粉末气体混合物116输送,并且用于将粉末气体混合物116供应给(可选的)粉末处理机构200,粉末处理机构例如可以构造为根据din 657用于进行等离子喷涂的等离子涂层总成或等离子喷嘴200。管路总成130还包括分离机构或旁路132,以便将粉末112的规定的份额或规定的粉末量pm2从粉末气体

混合物116分离或取出。装置100还包括粉末量测量总成140,用于检测每单位时间分离的粉末量,并且基于每单位时间分离的粉末量提供粉末量信息信号s1。现在,分离机构132构造为,使得每单位时间取出的粉末量pm2在容差范围内相比于输送器120的被输送的粉末量pm1(总粉末量)具有预定的比例,并且由此相比于每单位时间从管路总成130输入至粉末处理机构200的粉末量pm3(=输送的粉末量pm1减去取出的粉末量pm2)也具有预定的比例。

93.装置100还包括控制机构150,控制机构被设计用来基于由粉末量测量总成140提供的粉末量信息信号s1,利用控制信号s2控制输送器或振动输送器120,以便将输送器120的输送速率调节到预定的额定值或目标值,即调节到目标输送速率pm1,使得可以获得输送的粉末量pm1的精确配给,并且由此可以获得输入至粉末处理机构200的粉末量pm3。

94.为了使由控制机构150对输送器120执行的用于将输送器120的输送速率调节到预定的目标输送速率的控制提供足够好的输入结果和配给结果,引入容差范围,在该容差范围内,从粉末气体混合物借助于分离机构132分离的每单位时间取出的粉末量pm2相比于输送器120的输送的粉末量或总粉末量pm1应当处于预定的固定的比例。于是,对每单位时间取出的粉末量pm2与输送器120的每单位时间输送的粉末量pm1之间的预定比例引入容差范围。因此,容差范围例如可以表明,每单位时间取出的粉末量与输送器120的每单位时间输送的总粉末量的实际比例相比于预定比例偏差了20%、10%、5%、2%、1%或0.1%,或者不存在偏差或者仅存在可忽略的小的偏差。所假设和遵守的容差范围越小,控制机构150就可以越准确地将输送器120的可调节的输送速率调节到预定的目标输送速率。

95.容差范围例如可以考虑变化的环境参数(例如温度等)或粉末的偏差物理性质(例如粉末颗粒的尺寸和/或密度),或输送气体115的气压或气体温度的变化(波动),或其它环境参数和/或影响变量。

96.根据一个实施例,分离机构132被设计用来取出在粉末气体混合物116中的由输送器120在粉末出口124处交送的并且在管路总成130中被输送的粉末量pm1的预先限定的份额或预定的比例。在此,分离机构132例如可以设有分离路径133作为管路总成130的管路区段或管区段。分离机构132特别是可以沿着粉末气体混合物的流动方向被划分为不同的体积区域,以便在分离机构132中获得粉末气体混合物的均匀分布,以便尽可能精确地保持每单位时间取出的粉末量pm2与输送器120的输送的粉末量pm1或输入至粉末处理机构200的粉末量pm3之间的预定比例。根据一个实施例,分离机构132可以在粉末气体混合物的流动方向上具有入口区域、扩张区域或吸除区域、均匀化区域、分离区域或取出区域和输出区域或压缩区域。

97.根据一个实施例,粉末量测量总成140被设计用来基于每单位时间取出的或分离的粉末量pm2来检测或确定每单位时间分离的粉末量pm2的重量。然后,基于每单位时间分离的粉末量的检测到的重量,能够从粉末量测量总成140向控制机构150提供粉末量信息信号s1。

98.根据一个实施例,粉末量测量总成140可以构造为称重单元或天平,以便“直接”检测每单位时间分离的粉末量的重量(或质量)。

99.根据另一实施例,粉末量测量总成140可以被设计用来光学地检测分离的粉末微粒112的数量,并且将具有分离的粉末颗粒的数量的粉末量信息信号s1提供至控制机构150。

100.根据另一实施例,粉末量测量总成140可以被设计用来光学地检测分离的粉末微粒112的数量和例如相应的尺寸或平均尺寸,并且将具有分离的粉末微粒的数量和(相应的或平均的)尺寸的粉末量信息信号s1提供至控制机构150。

101.基于分离的粉末微粒的数量和(相应的或平均的)尺寸,能够确定每单位时间分离的粉末量pm2的体积,其中,基于所确定的每单位时间分离的粉末量的体积,并且还基于所使用的粉末微粒的(例如预定的)材料密度,能够确定每单位时间分离的粉末量pm2的重量。

102.在此,对每单位时间分离的粉末量pm2的体积和/或重量的确定或计算可以在粉末量测量总成140中或在控制机构150中进行。

103.在光学地检测分离的粉末量pm2时,只要已知分离的粉末微粒的平均尺寸和平均材料密度并且作为信息可供使用,由粉末量测量总成140提供的粉末量信息信号s1可以至少包括分离的粉末微粒的数量。因此,粉末量测量总成140或控制机构150例如可以对每单位时间分离的粉末量pm2的重量进行计算。

104.根据一个实施例,控制机构150被设计用来基于粉末量信息信号s1确定输送器120的当前输送速率pm1,并且然后在输送器120的当前输送速率与目标输送速率存在偏差的情况下控制输送器120,以便将当前输送速率pm1调节到目标输送速率pm。

105.在用于输送和配给粉末12的装置100运行期间,控制机构150由此可以被设计用来将输送器120的当前的、可调节的输送速率连续地调节或跟踪为所期望的目标输送速率。

106.作为振动输送器的输送器120的输送机构122例如被激励进行垂直于和平行于输送方向的振动运动,以便输送粉末或粉末颗粒112,其中,振动输送器120被设计用来在振动宽度或振幅处于1μm至1mm或5μm至200μm的范围内的情况下以1hz至1khz或50hz至300hz或更高的振动频率实行输送机构122的振动运动,以便获得可调节的输送速率。

107.根据一个实施例,输送器120可以构造为压电的或磁力驱动的输送机构122,即,振动频率和振动宽度借助于压电的和/或磁力的致动器获得。

108.现在,根据一个实施例,控制机构150可以被设计用来基于粉末量信息信号s1将控制信号s2供应至输送器120,以便调节输送器120的输送机构122的振动运动,并且获得目标输送速率。

109.根据一个实施例,粉末储备容器110具有用于将粉末提供至输送机构122的排出机构或排出阀114。在此,每单位时间从粉末储备容器110提供给振动输送器120的输送机构122的粉末112或粉末量pm0的提供速率例如与在排出机构114的排出端114-a与输送机构122的输送表面区域122-a之间设定的距离d1有关。

110.根据一个实施例,可以设置用于调节排出机构114的排出端114-a与输送机构122的输送表面区域122-a之间的距离或间隙d1的距离调节机构(在图3中未示出),以便例如规定由粉末储备容器110提供至输送器120的输送机构122的粉末量pm0的预配给或粗配给。

111.如现在已经在前面所提及的那样,被提供了具有每单位时间调节的粉末量pm3的粉末气体混合物116的粉末处理机构200,例如可以构造为根据din 657用于进行等离子喷涂的等离子涂层总成或等离子喷嘴。

112.粉末输送机构100可以一般性地用于所有用来将气溶胶配给地输送或输入至粉末处理机构200的应用。例如在载体气体中输送的颗粒或固体被称为气溶胶。除了等离子涂层应用或等离子喷涂应用之外,粉末输送机构100也还可以在激光沉积焊接工艺或激光等离

子涂层工艺中使用。

113.因此,在图3中示出的用于在构件260的表面区域262上制造层结构270、例如研磨表面覆层114的整体总成101可以具有上面描述的用于输送和配给粉末112的装置100以及等离子涂层总成200。等离子涂层总成200例如可以具有等离子源,等离子源用于将等离子引入工艺区域中,以便利用等离子在工艺区域中激活所提供的粉末微粒,并且还可以具有敷设机构或排出喷嘴,用于将激活的粉末微粒敷设在构件的表面区域上,以便在被涂层的研磨工具10的表面区域上获得层结构。

114.图4示出了根据另一实施例的用于制造被涂层的研磨工具10的方法300的示意性流程图。用于制造被涂层的研磨工具10的方法300例如可以通过图3中所示的用于利用研磨表面覆层14对工具10涂层的装置100来执行。

115.根据一个实施例,用于制造被涂层的研磨工具的方法300具有步骤310:将粉末混合物输入至热喷涂装置(例如根据din en657)或低热喷涂装置,其朝向待涂层的载体12的表面区域12-a,其中,该粉末混合物具有研磨功能颗粒和热塑性粘合剂。在此,粉末混合物具有作为分离的粉末微粒的热塑性粘合材料18和功能颗粒16,或者粉末混合物具有用热塑性粘合剂18至少部分地或完全地包覆的功能颗粒16。此外,在热的或低热的喷涂装置中,引起热塑性粘合剂18的粘度降低。

116.基于在喷涂装置中的所需的能量输入,使用热喷涂装置200或低热喷涂装置200。喷涂装置200的能量输入的影响基于研磨功能颗粒的尺寸,其中,以下一般性地适用:功能颗粒16越大,则需要更多的能量,以便激活热塑性粘合剂18,即,转化成熔融体。此外,关于喷涂装置200的能量输入,应当考虑“热塑性粘合剂和载体材料”的熔点,其中,以下一般性地适用:载体12或热塑性粘合剂18的熔点越高,则将它们转化为熔融体所需的能量越多。

117.在方法300的步骤320中,将研磨功能颗粒16连同具有降低的粘度的粘合剂18一起敷设到载体12的表面区域12-a上,其中,热塑性粘合剂18在敷设到载体12的表面区域12-a上时再次固化,并且利用功能颗粒16和热塑性粘合剂18在研磨工具10的载体12上形成研磨表面覆层14。根据一个实施例,将热塑性粘合剂18和研磨功能颗粒16(局部地)同时敷设到载体12的表面区域12-a上,并且与载体材料材料配合地和/或形状配合地连接。

118.根据一个实施例,在将研磨功能颗粒16敷设320到载体12的表面区域12-a上时,还引起研磨功能颗粒16的至少一部分部分地嵌入在载体12的载体材料的嵌入深度d3中,其中,嵌入深度d3等于研磨功能颗粒的平均直径d1的至少5%(或10%)并且最高95%(或99%),其中,0.95d1≥d2≥0.05d1。

119.在载体12上出现的研磨功能颗粒16在载体材料中的嵌入例如基于研磨功能颗粒16的在涂层工艺中获得的动能来进行。

120.根据一个实施例,方法300包括步骤330:通过研磨功能颗粒16在由热塑性粘合剂18和被供应给喷涂装置200的功能颗粒16组成的混合物中的份额,调节功能颗粒16(作为单层)在表面12-a上的分布密度,以便将研磨功能颗粒(16)在与热塑性粘合剂(18)组合的情况下,作为单层来敷设。

121.根据一个实施例,方法300具有步骤340:调节粉末输送量和在载体表面12-a上的进给,使得在敷设研磨功能颗粒16和热塑性粘合剂18时,研磨表面覆层14的面积的至少60%,研磨功能颗粒16与热塑性粘合剂18组合地作为单层构造在载体12的表面区域12-a

上,即单层地构造。

122.根据一个实施例,载体12具有开孔的表面区域12-a,该表面区域具有平均孔径d3,其中,功能颗粒16具有平均直径d1,其中,d1≤1/2d3或d1≤1/4d3,以便将研磨表面覆层的牢固粘附的连接实现为在开孔的载体表面上的单层,该研磨表面覆层邻近轮廓地遵循开孔的表面区域的拓扑结构。

123.根据一个实施例,载体材料具有软木、纺织物、橡胶、树胶、弹性体、pvc、pur、纸、乳胶、pe、pa、pet、pc、sbr、pthf、碳酸盐、泡沫材料、刷子的刷毛材料和/或薄膜材料。根据一个实施例,研磨功能颗粒构造为硬颗粒,并且具有颗粒尺寸在100nm和2mm之间的刚玉、锆石刚玉、碳化硅、氮化硼、玻璃、矿物质(磷灰石)、天然物质(壳皮)或金刚石,其中,热塑性粘合剂可以具有pe、pa、pc、abs、pvc、pet、peek、ptfe、pur、pmma或pthf。

124.在用于制造被涂层的研磨工具10的本方法300中,首先制备用于涂层的初始材料,其中,将研磨功能颗粒16(=切削材料)与热塑性粘合材料或聚合物材料18混合。在此,研磨功能颗粒可以已经与热塑性粘合剂结合,或者替代地(或附加地),研磨功能颗粒16和热塑性粘合剂18(例如聚合物颗粒)可以均匀分布地被供应给喷涂装置200。聚合物材料的浓度例如可以处于5%至95%(mp)的范围内。初始材料,即研磨功能颗粒16和热塑性粘合剂18,与载体12的连接借助热动力学的工艺来进行。可选地,在将研磨表面覆层14敷设到载体12上之后,还可以在提高温度的情况下进行热压过程(用于机械地施加压力)。

125.现在将参考附图5a-b和6a-b在下面介绍并解释作为研磨牙科产品50的被涂层的研磨工具10的多个设计,例如牙科清洁产品、牙科磨削产品或牙科抛光产品。如下文将要解释的,研磨牙科产品50具有作为加工部件或作用部件的被涂层的研磨工具10。

126.下面示例性地描述了被涂层的研磨工具10的一系列不同的可能的实施方式,例如在研磨牙科产品50的情况下。在对这些实施例的当前说明中,具有相同的技术结构和/或相同的技术功能的部件标有相同的附图标记或者相同的名称,其中,并未针对于每个实施例都重复对这些部件的详细说明。因此,上面关于图1a-b、图2、图3和图4的说明同样可适用于如在下面将被描述的其它实施例。在以下说明中,主要讨论与上述实施例的区别,例如附加的部件或附加的功能,以及由此产生的技术效果。

127.现在图5a-b示出根据另一实施例的呈牙科清洁产品或牙刷头52形式的研磨牙科产品50的示意形侧视图和剖视图。

128.根据研磨牙科产品50的实施例,载体12可以具有作为载体材料的泡沫材料,其中,研磨表面覆层14布置在泡沫材料的表面区域12-a上。研磨表面覆层14又具有研磨功能颗粒16和热塑性粘合剂18,其中,研磨功能颗粒16作为单层被敷设。载体12的泡沫材料例如可以构造为开孔的,并且还可以是可弹性变形的。

129.根据一个实施例,研磨牙科产品50构造为牙科清洁产品,其中,被涂层的研磨工具10作为清洁研磨枕垫(清洁垫)布置在研磨牙科清洁产品50上。牙科清洁产品50可以是电动或手动牙刷的牙刷头52,其中,被涂层的研磨工具10作为清洁研磨枕垫布置在牙刷头52上。

130.根据一个实施例,在牙科清洁产品50上设置用于清洁研磨枕垫10的载体材料的支撑结构12-1。于是,载体12可以具有支撑结构12-1,载体材料布置在该支撑结构上,其中,载体材料机械地固定在支撑结构12-1上,并且局部地或者帽状地包围支撑结构12-1。

131.支撑结构12-1可以构造为例如(至少局部地)透气的,以便为了干燥或卫生处理

(例如用消毒剂),也可在两侧触及载体12的载体材料。清洁研磨枕垫10可以可替换地或固定连接地布置在支撑结构12-1上。支撑结构12-1于是还可以例如被设置用于将清洁研磨枕垫10固定地或可松开地机械固定在牙科产品50上。清洁研磨枕垫10本身还可以固定地或可松开地机械地固定或紧固在支撑结构12-1上。

132.根据一个实施例,载体12的泡沫材料可以构造为具有例如约10mm

±

1mm的厚度的泡沫实心材料(实心体-参见图5a),或者替代地构造为具有例如约2mm

±

0.2mm的厚度的相对薄的层(图5b)。

133.根据一个实施例,构造为清洁研磨枕垫的被涂层的研磨工具10例如可以具有平坦的磨削表面14-a或向外拱曲的(凸状的)磨削表面(虚线)14-b。在向外拱曲的(凸状的)磨削表面(虚线)14-b的情况下,载体12也可以具有相应地适配的向外拱曲的(凸状的)表面轮廓(虚线)12-c,以便支撑载体材料。

134.根据一个实施例,载体12的泡沫材料可以被设计用于容纳清洁流体,其中,基于泡沫材料的多孔性和清洁流体的粘性,可调节在应用时清洁流体(即液体或凝胶)的排出。

135.根据一个实施例,研磨功能颗粒16也可以具有(另外的)热塑性材料,其中,研磨功能颗粒16的热塑性材料比热塑性粘合剂18更硬。

136.根据一个实施例,研磨表面覆层14可以具有带有抗菌和/或抗病毒作用的呈纳米颗粒或微米颗粒形式的附加材料。抗菌和/或抗病毒的纳米颗粒或微米颗粒可以在热塑性粘合剂18中和/或在附加的抗菌和/或抗病毒的层14-1中被敷设在研磨表面覆层14上。

137.现在图6a-b示出根据另一实施例的呈牙科清洁产品或牙刷头52形式的研磨牙科产品50的示意性侧视图和剖视图。

138.根据一个实施例,牙刷头52既可以具有清洁研磨枕垫10,还可以具有清洁刷毛54,这些清洁刷毛可以布置为横向地邻近清洁研磨枕垫10或横向地包围清洁研磨枕垫10。清洁研磨枕垫10可以可替换地或固定连接地布置在支撑结构12-1上。

139.在图6a中,清洁研磨枕垫例如具有平坦的磨削表面14-a。在图6b中,清洁研磨枕垫例如具有向外拱曲的(凸状的)磨削表面14-b。

140.根据在图5a-b和图6a-b中示出的研磨牙科产品50的实施例,示例性地描述了呈牙刷头52形式的牙科清洁产品,其中,下面描述不同设计的一些技术效果。

141.根据一个实施例,牙刷头52仅具有清洁垫(清洁枕垫或抛光枕垫)10,其中,牙刷头52还可以可选地具有刷毛54,刷毛相对于清洁垫10横向地布置。因此,清洁垫14具有用于牙齿的清洁和平滑功能,而可选的刷毛可以附加地用于清洁牙齿中间空间。

142.呈纳米颗粒和/或微米颗粒形式的附加的抗菌和/或抗病毒的材料14-1例如可以具有ag颗粒、cu颗粒、zn颗粒或它们的合金,并且嵌入在或布置在热塑性粘合剂18上。

143.金刚石(工业金刚石)例如可以用作研磨功能颗粒16,其中,晶粒尺寸(平均直径d1)可以根据牙科清洁产品的计划用途而不同地设计。

144.如果牙科清洁产品50被设计用于每日使用,则晶粒尺寸可以位于0.5μm-5.0μm、2μm-4pμm的范围内,或为约3μm

±

0.5μm。如果规定每周使用牙科清洁产品,则晶粒尺寸d1可以位于5μm至15μm、7μm至11μm的范围内,或为9μm

±

1μm。如果例如规定每月使用牙科清洁产品50来清洁牙齿,则平均晶粒尺寸d1可以位于15μm至25μm、17μm至23μm,或为20μm

±

2μm。

145.被涂层的研磨工具或清洁垫10例如具有作为载体12的载体材料的泡沫材料(海

绵),该泡沫材料例如构造为开孔的。清洁垫10的这种泡沫材料特别是适合用于容纳非常低粘度的流体,例如液体的或凝胶状的清洁添加产品(牙膏),并且适合于在泡沫材料已容纳流体或被流体浸渍之后定量地排放或输出该流体。凝胶的较低粘度(相对于常规的牙膏)通常导致在应用期间的更好的分布。通过设计为泡沫材料垫,研磨工具10可以容纳任何凝胶或液体,其还可以具有香料、醚油、氟化物、药物和/或消炎添加剂。

146.由于载体12的载体材料(即泡沫材料)的中等孔隙率,清洁添加剂的排放或配给可以被控制,即在清洁过程期间在相对长的时间段内,例如在整个刷牙过程期间,相对均匀地被提供。因此,清洁垫10实现了双重效果或双重作用,其方式为,研磨表面覆层14导致清洁牙齿的表面,而泡沫材料可以确保流体施加。特别是基本上可以使用液体的清洁添加剂,该清洁添加剂例如可以由流体分配器基本上无接触地卫生地容纳。

147.此外如先前解释的,可以设置支撑结构12-1,以便机械地固定清洁垫10的载体12,其中,清洁垫10可以局部地或帽状地包围支撑结构12-1,以便提供清洁垫10的平坦的或向外拱曲的(凸状的)磨削表面14-1、14-2。清洁垫10的所产生的硬度可通过与支撑结构12-1邻接的载体12的泡沫材料(=载体材料12)的厚度来调节,即,在清洁表面或研磨表面14-1、14-2的区域中与支撑结构12-1邻接的泡沫材料的厚度越大,则清洁垫10构造得越软(假设泡沫材料保持不变)。此外,支撑结构12-1还作为用于清洁垫10的机械的(固定的或可松开的)保持件而起作用。

148.基于清洁垫10的所产生的硬度和在压靠到待清洁的物体(例如牙齿)上时由此产生的变形,由于研磨表面覆层14到待清洁的物体上的优化的力传递,可以在小的变形情况下获得更大的清洁效果。

149.清洁垫10还可以构造为可替换的,即构造为可插到支撑结构12-1上,或也构造为与支撑结构机械地固定,例如构造为一次性产品。

150.清洁垫10的泡沫材料的相对薄的设计,例如在1mm至3mm、或1.5mm至2.5mm或2mm

±

0.2mm的范围内,导致在使用清洁垫10之后,与具有实心泡沫材料(实心体)的清洁垫相比,干燥过程相对快速且卫生地进行。因为支撑结构12-1也可以构造为透气的,以便为了干燥或卫生处理(例如用消毒剂),可在两侧触及载体12的载体材料。

151.此外,许多热塑性材料被允许用于医学应用、口腔卫生等。

152.研磨牙科产品50还可以用作在cnc铣床(cmc=计算机化数控)中用于牙齿技术的修整过程的抛光工具和/或磨削工具。

153.下面介绍被涂层的研磨工具10、其制造方法300和研磨牙科产品的实施例的概括。

154.根据一方面,被涂层的研磨工具具有以下特征:载体,其具有载体材料;和在载体的表面区域上的研磨表面覆层,其中,研磨表面覆层具有研磨功能颗粒和用于在研磨功能颗粒的至少一部分与载体材料之间进行牢固粘附连接的热塑性粘合剂,其中,研磨功能颗粒的至少一部分在载体的表面区域上至少部分地嵌入载体材料中并且与载体材料连接,并且其中,研磨功能颗粒的至少一部分在载体的表面区域上还嵌入热塑性粘合剂中,其中,热塑性粘合剂连同研磨功能颗粒与载体材料材料配合地和/或形状配合地连接。

155.根据另一方面,研磨功能颗粒具有平均直径d1,其中,研磨表面覆层的研磨功能颗粒的至少一部分嵌入在载体材料的嵌入深度d2中,其中,嵌入深度d2等于研磨功能颗粒的平均直径d1的至少5%(或10%)且最高95%。

156.根据另一方面,研磨表面覆层的面积的至少60%在载体的表面区域上被研磨功能颗粒的单层覆盖。

157.根据另一方面,敷设的热塑性粘合剂的平均厚度d4小于研磨功能颗粒的平均直径d1,并且研磨功能颗粒从热塑性粘合剂突出。

158.根据另一方面,载体的表面区域被成型,并且具有突起、棱锥形、截棱锥形、锥形、截锥形、沟槽结构、蜗旋结构(螺旋结构)或在横截面中具有波形。研磨功能颗粒与热塑性粘合剂组合而构造为单层。

159.根据另一方面,载体材料具有开孔的表面区域,该表面区域具有平均孔径d3,其中,功能颗粒具有平均直径d1,其中,d1≤1/2d3。研磨功能颗粒与热塑性粘合剂组合而构造为单层。

160.根据另一方面,载体材料具有软木、纺织物、橡胶、树胶、弹性体、pvc、pur、纸、乳胶、pe、pa、pet、pc、sbr、pthf、碳酸盐、泡沫材料、薄膜材料和/或刷子的刷毛材料。

161.根据另一方面,研磨功能颗粒构造为硬颗粒,并且具有颗粒尺寸在100nm和2mm之间的刚玉、锆石刚玉、碳化硅、氮化硼、玻璃、矿物质(磷灰石)、天然物质(壳皮)或金刚石。

162.根据另一方面,热塑性粘合剂具有pe、pa、pc、abs、pvc、pet、peek、ptfe、pur、pmma或pthf。

163.根据另一方面,被涂层的研磨工具构造为磨削工具、抛光工具、清洁体或刷子。

164.根据另一方面,研磨工具的研磨作用通过功能颗粒在载体的表面区域上的分布密度来调节。

165.根据另一方面,被涂层的研磨工具具有在现有的研磨表面覆层上的附加的表面覆盖材料,其中,该表面覆盖材料具有作为干润滑材料的性质。

166.根据一方面,一种用于制造被涂层的研磨工具的方法具有以下步骤:将粉末混合物供应给热的[din en657]或低热的等离子喷涂装置,该等离子喷涂装置朝向待涂层的载体的表面区域,其中,粉末混合物具有研磨功能颗粒和热塑性粘合剂,其中,粉末混合物具有作为分离的粉末微粒的热塑性粘合剂材料和功能颗粒,或者其中,粉末混合物具有利用热塑性粘合剂至少部分地或完全地包覆的功能颗粒,并且其中,在热的或低热的等离子喷涂装置中引起粘合剂的粘度降低;并且将功能颗粒连同具有降低的粘度的粘合剂一起敷设到载体的表面区域上,其中,热塑性粘合剂在敷设到载体的表面区域上时再次固化,并且利用功能颗粒和热塑性粘合剂在研磨工具的载体上形成研磨表面覆层。

[0167]

根据另一方面,在将研磨功能颗粒敷设到载体的表面区域上时,还引起研磨功能颗粒的至少一部分部分地嵌入在载体的载体材料的嵌入深度d2中,其中,嵌入深度d2等于研磨功能颗粒的平均直径d1的至少5%和最高95%,其中,0.95d1≥d2≥0.05d1。

[0168]

根据另一方面,该方法还具有以下步骤:通过研磨功能颗粒在由热塑性粘合剂和供应给等离子喷涂装置的功能颗粒组成的混合物中的份额,调节功能颗粒在表面上的分布密度。研磨功能颗粒与热塑性粘合剂组合而被构造为单层。

[0169]

根据另一方面,该方法还具有以下步骤:调节粉末输送量和在载体表面上的进给,使得在敷设研磨功能颗粒和热塑性粘合剂时,研磨表面覆层的面积的至少60%与热塑性粘合剂组合地在载体的表面区域上构造为研磨功能颗粒的单层。

[0170]

根据另一方面,载体具有开孔的表面区域,表面区域具有平均孔径d3,其中,功能

颗粒具有平均直径d1,其中,d1≤1/4d3,以便将研磨表面覆层的牢固粘附的连接实现为在开孔的载体表面上的单层,该研磨表面覆层邻近轮廓地遵循开孔的表面区域的拓扑结构。

[0171]

根据另一方面,载体材料具有软木、纺织物、橡胶、树胶、弹性体、pvc、pur、纸、乳胶、pe、pa、pet、pc、sbr、pthf、碳酸盐、泡沫材料、刷子的刷毛材料和/或薄膜材料。

[0172]

根据另一方面,研磨功能颗粒构造为硬颗粒,并且具有颗粒尺寸在100nm和2mm之间的刚玉、锆石刚玉、碳化硅、氮化硼、玻璃、矿物质(磷灰石)、天然材料(壳皮)或金刚石,并且热塑性粘合剂具有pe、pa、pc、abs、pvc、pet、peek、ptfe、pur、pmma或pthf。

[0173]

根据另一方面,该方法还具有以下步骤:将作为表面覆盖材料的附加材料敷设到现有的研磨表面覆层上,其中,附加材料与热塑性粘合剂同时地或在热塑性粘合剂之后敷设到载体的设有研磨功能颗粒的表面区域上。

[0174]

根据另一方面,热塑性粘合剂和研磨功能颗粒同时被敷设到载体的表面区域上。

[0175]

根据另一方面,研磨牙科产品具有被涂层的研磨工具。

[0176]

根据一方面,载体具有作为载体材料的泡沫材料,其中,研磨表面覆层布置在泡沫材料的表面区域上。

[0177]

根据一方面,泡沫材料是开孔的并且可弹性变形的。

[0178]

根据一方面,载体具有支撑结构,载体材料布置在该支撑结构上,其中,载体材料机械地紧固在支撑结构上,并且局部地或帽状地包围支撑结构。

[0179]

根据一方面,被涂层的研磨工具构造为清洁研磨枕垫,清洁研磨枕垫具有平坦的研磨表面或向外拱曲的(凸状的)磨削表面。

[0180]

根据一方面,泡沫材料被设计用于容纳清洁流体,其中,基于泡沫材料的多孔性和清洁流体的粘度,可调节在应用时清洁流体的排出。

[0181]

根据一方面,研磨牙科产品是牙科清洁产品,其中,被涂层的研磨工具作为清洁研磨枕垫或清洁垫布置在牙科清洁产品上。

[0182]

根据一方面,牙科清洁产品是电动或手动牙刷的牙刷头,其中,被涂层的研磨工具作为清洁研磨枕垫布置在牙刷头上。

[0183]

根据一方面,牙刷头具有清洁研磨枕垫,并且还具有清洁刷毛,这些清洁刷毛布置为横向地邻近清洁研磨枕垫或横向地包围清洁研磨枕垫。

[0184]

根据一方面,清洁研磨枕垫可替换地或固定连接地布置在支撑结构上。

[0185]

根据一方面,研磨功能颗粒具有热塑性材料。

[0186]

根据一方面,研磨功能颗粒的热塑性材料比热塑性粘合剂更硬。

[0187]

根据一方面,研磨表面覆层具有带有抗菌和/或抗病毒的作用的呈纳米颗粒或微米颗粒形式的附加材料。

[0188]

根据一方面,牙科清洁产品构造为牙科抛光器、具有抛光表面和/或平滑表面的牙科钻头附件或牙科抛光杆。

[0189]

尽管本公开的一些方面已经被描述为与装置相关联的特征,但显然的是,这种描述同样可以被视为对相应的方法特征的描述。尽管已经将一些方面描述为与方法相关联的特征,但显然的是,这种描述也可以被视为对相应的装置特征或装置功能的描述。

[0190]

在先前详细的说明中,不同的特征在示例中被部分地组合在一起,以使本公开简要。这种公开方式不应被解释为所要求保护的示例具有比在每个权利要求中明确记载的特

征更多的特征的意图。确切地说,如以下权利要求所反映的,主题的特征可以比单个公开示例的所有特征少。因此,以下权利要求在此被并入到详细的说明书中,其中,每个权利要求可以作为独立的单独的示例。虽然每个权利要求可以作为独立的单独的示例,但是应当注意的是,尽管权利要求书中的从属权利要求引用与一个或更多个其它权利要求的特定组合,然而其它示例也包括从属权利要求与每个其它从属权利要求的主题的组合,或者包括每个特征与其它从属或独立权利要求的组合。这些组合应予包括在内,除非已有声明不打算在包括特定组合。此外,还旨在也包括权利要求的特征与任何其它独立权利要求的组合,即使该权利要求不直接从属于该独立权利要求。

[0191]

虽然本文中已经介绍并且描述了具体实施例,但是对于本领域技术人员显然的是,在不脱离本技术的主题的情况下,各种替代的和/或等价的实施方式可以代替在那里具体公开和描述的实施例。本技术文本旨在覆盖本文中描述和讨论的具体实施例的所有调整和变型。因此,本技术的主题仅由权利要求的语言及其等价实施方式来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。