1.本发明涉及汽车配件技术领域,具体涉及一种隔热板、隔热板安装结构及车辆。

背景技术:

2.隔热板因具有良好的隔绝排气管热量的功能,可有效保护周边的零部件,而被大量应用于汽车行业中。汽车排气管在工作时,其温度较高,很容易对周围零部件造成损坏,因此,隔热板对整车安全性有着至关重要的作用。

3.现有技术中,铝板材质因其轻巧,散热性能好,耐腐蚀,常用于汽车排气管的隔热板中,但铝材质的脆性大,延展性低,从而存在报废率高和成本高的缺陷。同时,为了提高隔热板的强度,在生产过程中,会将铝板加工成带有凹凸点的印花铝板,可由于安装面需保持为平面,使得原本带有凹凸点且强度较好的印花铝板在安装点位置被压成平面,导致安装点强度减弱,从而使得边缘安装点开裂,进而引起隔热板的脱落。且隔热板通常布置在排气管和车身及底盘件之间等不可视区域,以至于发生故障时不易察觉,从而极大地影响了行车安全。

4.另外,随着国内汽车工业的稳步发展,发动机效率也在不断提升,汽车行驶速度相较于以前发生了很大的变化,因此,隔热板的强度,以及隔热板在多工况下安装点的可靠性显得更加重要。

技术实现要素:

5.本发明的目的在于提供一种隔热板、隔热板安装结构及车辆,以解决现有隔热板存在安装点的可靠性差,导致安装点开裂,以及强度不够,进而引起隔热板脱落的问题。

6.为了实现上述目的,本发明采用的技术方案如下:一种隔热板,包括隔热板本体,所述隔热板本体左右两边具有安装部,安装部处为对所述隔热板本体的边缘进行翻边形成的双层结构,所述隔热板本体的前边形成有导流部,用于对流经的气体进行导流,减小气体对隔热板外部的作用力。

7.优选的,所述导流部为从前往后逐渐下降的弧形构造;所述隔热板本体的中部还形成有加强筋。

8.优选的,所述隔热板本体为矩形构造,其两边分别对称设有两个所述的安装部,一个所述安装部上设有第一定位安装孔,一个所述安装部上设有第二定位安装孔,两个所述安装部上设有安装过孔,所述第一定位安装孔和所述第二定位安装孔呈对角线分布。

9.优选的,翻边形成的双层结构的安装部上的第一定位安装孔和安装过孔为圆形孔,所述第二定位安装孔为条形孔;翻边形成的双层结构的安装部上的第一定位安装孔和安装过孔处的外孔半径大于内孔半径。

10.本发明还提供了一种隔热板安装结构,包括前地板,还包括本发明所述的隔热板,所述隔热板本体通过两边的所述安装部安装到加强纵梁上,所述加强纵梁焊接在所述前地

板上。

11.优选的,所述隔热板本体与所述前地板之间的中部还设有加强横梁。

12.优选的,所述安装部分别通过螺栓穿过第一定位安装孔、第二定位安装孔和安装过孔与所述加强纵梁相连,所述加强纵梁焊接在所述前地板上。

13.优选的,与所述螺栓相配的螺母为带垫圈螺母,所述安装部的翻边长度大于垫圈的直径。

14.优选的,所述隔热板本体的前边形成的导流部与所述前地板之间的间隙l1为6~8mm;所述隔热板本体的厚度为0.4~0.5mm。

15.本发明还提供了一种车辆,包括本发明所述的隔热板安装结构。

16.本发明的有益效果:1)本发明的隔热板,通过将隔热板本体的边缘进行翻边形成双层结构的安装部,保证了安装点的可靠性,同时在隔热板本体的前边形成导流部,使车辆在运行过程中,流经隔热板本体的气体顺利通过,降低了气流对隔热板外部的作用力,从而提升了隔热板本体的可靠性,保证了行车安全,且具有生产工艺简单、成本低的优点。解决了现有隔热板存在安装点的可靠性差,导致安装点开裂,以及强度不够,进而引起隔热板脱落的问题;2)本发明的隔热板,通过将导流部设成从前往后逐渐下降的弧形构造,当车辆在运行过程中,逐渐下降的弧形结构对流经的气体进行导流和整合,使得气体顺畅流通,降低了气体对隔热板外部的作用力,从而提升了隔热板本体的可靠性,同时在隔热板本体的中部形成加强筋,以进一步提升隔热板的整体刚强度;3)本发明的隔热板,通过在隔热板本体上设置呈对角线分布的第一定位安装孔和第二定位安装孔,即保证了隔热板本体的定位要求,又满足了隔热板与前地板安装要求;同时,通过将第二定位安装孔设成条形孔,既保证了安装要求,又弥补了因制造公差产生的误差;4)本发明的隔热板,通过将翻边形成的双层结构的安装部上的第一定位安装孔和安装过孔处的外孔半径设成大于内孔半径,避免了因制造公差,外孔遮蔽内孔;5)本发明的隔热板安装结构,通过采用带垫圈的螺母进行装配,同时使安装部的翻边长度大于垫圈的直径,保证了隔热板与加强纵梁接触的紧密性,从而提高了隔热板与车身装配的稳固性;6)本发明的隔热板安装结构,通过将隔热板本体的前边形成的导流部与前地板之间的间隙l1设为6~8mm,既减少了进入隔热板本体与前地板之间的进风量,又避免了隔热板本体与前地板靠太近而产生碰撞异响,在汽车配件技术领域,具有推广应用价值。

附图说明

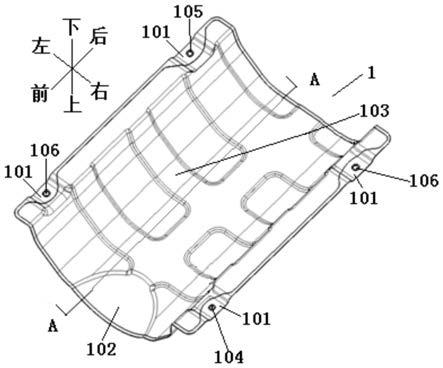

17.图1为本发明的隔热板的结构示意图;图2为图1中沿a-a处的剖视图;图3为本发明的隔热板安装结构的结构示意图;图4为本发明的隔热板安装结构的分解图;图5为图3中沿b-b处的剖视图;

图6为图3中沿c-c处的剖视图。

18.其中,1-隔热板本体,101-安装部,102-导流部,103-加强筋,104-第一定位安装孔,105-第二定位安装孔,106-安装过孔;2-前地板;3-加强纵梁;4-加强横梁;5-螺栓;6-螺母;7-气袋。

具体实施方式

19.以下将参照附图和优选实施例来说明本发明的实施方式,本领域技术人员可由本说明书中所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。应当理解,优选实施例仅为了说明本发明,而不是为了限制本发明的保护范围。

20.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

21.如图1和图2所示,一种隔热板,包括隔热板本体1,隔热板本体1左右两边具有安装部101,安装部101处为对隔热板本体1的边缘进行翻边形成的双层结构,隔热板本体1的前边形成有导流部102,用于对流经的气体进行导流,减小气体对隔热板的作用力。

22.通过将隔热板本体的边缘进行翻边形成双层结构的安装部,保证了安装点的可靠性,同时在隔热板本体的前边形成导流部,使车辆在运行过程中,流经隔热板本体的气体顺利通过,降低了气流对隔热板外部的作用力,从而提升了隔热板本体的可靠性,保证了行车安全,且具有生产工艺简单、成本低的优点。解决了现有隔热板存在安装点的可靠性差,导致安装点开裂,以及强度不够,进而引起隔热板脱落的问题。

23.本实施例中的隔热板适用于发动机排气管处。

24.导流部102为从前往后逐渐下降的弧形构造;隔热板本体1的中部还形成有加强筋103。

25.通过将导流部设成从前往后逐渐下降的弧形构造,当车辆在运行过程中,逐渐下降的弧形结构对流经的气体进行导流和整合,使得气体顺畅流通,降低了气体对隔热板外部的作用力,从而提升了隔热板本体的可靠性,同时在隔热板本体的中部形成加强筋,以进一步提升隔热板的整体刚强度。

26.本实施例中,弧形构造的导流部的为一体冲压成型。采用一体冲压成型,具有工艺简单、操作方便和生产成本低的优点。

27.隔热板本体1为矩形构造,其两边分别对称设有两个的安装部101,一个安装部101上设有第一定位安装孔104,一个安装部101上设有第二定位安装孔105,两个安装部101上设有安装过孔106,第一定位安装孔104和第二定位安装孔105呈对角线分布。

28.通过在隔热板本体上设置呈对角线分布的第一定位安装孔和第二定位安装孔,即保证了隔热板本体的定位要求,又满足了隔热板与前地板安装要求。

29.本实施例中,第一定位安装孔为主定位安装孔,第二定位安装孔为次定位安装孔。

30.翻边形成的双层结构的安装部101上的第一定位安装孔104和安装过孔106为圆形

孔,第二定位安装孔105为条形孔;翻边形成的双层结构的安装部101上的第一定位安装孔104和安装过孔106处的外孔半径大于内孔半径。

31.通过将第二定位安装孔设成条形孔,既保证了安装要求,又弥补了因制造公差产生的误差,同时,通过将翻边形成的双层结构的安装部上的第一定位安装孔和安装过孔处的外孔半径设成大于内孔半径,避免了因制造公差,外孔遮蔽内孔。

32.本实施例中,外孔半径与内孔半径的差值r1为1.5~2mm之间。

33.如图3至图6所示,本实施例中还提供了一种隔热板安装结构,包括前地板2,还包括本实施例中的隔热板,隔热板本体1通过两边的所述安装部101安装到加强纵梁3上,所述加强纵梁3焊接在所述前地板2上。

34.隔热板本体1与前地板2之间的中部还设有加强横梁4。

35.安装部101分别通过螺栓5穿过第一定位安装孔104、第二定位安装孔105和安装过孔106与加强纵梁3相连,加强纵梁3焊接在前地板2上。

36.与螺栓5相配的螺母6为带垫圈螺母,安装部101的翻边长度大于垫圈的直径。

37.通过采用带垫圈的螺母进行装配,同时使安装部的翻边长度大于垫圈的直径,保证了隔热板与加强纵梁接触的紧密性,从而提高了隔热板与车身装配的稳固性。

38.本实施例中,安装部的翻边长度与垫圈的直径的差值r2 r3为8~10mm。

39.隔热板本体1的前边形成的导流部102与前地板2之间的间隙l1为6~8mm;隔热板本体1的厚度为0.4~0.5mm。

40.通过将隔热板本体的前边形成的导流部与前地板之间的间隙l1设为6~8mm,既减少了进入隔热板本体与前地板之间的进风量,又避免了隔热板本体与前地板靠太近而产生碰撞异响。

41.其中,现有隔热板的前边未形成有弧形的导流部,车辆在运行过程中,使得经过隔热板下方的气流对隔热板形成较大的作用力,增大了隔热板的受力,使得隔热板易损坏脱落,缩短了隔热板的使用寿命,且隔热板设在在前地板下方不可视区域,以至于发生故障时不易察觉,从而极大地影响了行车安全;同时,因隔热板的前边未形成有弧形的导流部,使得隔热板与前地板之间的空间间隙较大,大大增加了进入隔热板与前地板之间的气流量,而因隔热板与前地板的中部设有横梁,使得气体在此被阻隔,回旋形成气袋7,又进一步增加了对隔热板的作用力,使得隔热板易脱落。本技术中,通过将隔热板本体的前边设成弧形的导流部,既对通过隔热板下方的气体进行了导流,又缩小了隔热板上方与前地板之间的距离,从而减小了进入隔热板本体与前地板之间的进风量,从而大大降低了气体对隔热板的作用力。同时,可将隔热板厚度降低至0.4~0.5mm,通过实际检测分析,其仍能满足强度要求,从而进一步降低了原料成本,因此,通过对隔热板简单的冲压成型,即可大大降低气体对隔热板的作用力,提高隔热板的强度和使用寿命,降低生产成本。

42.本实施例中还提供了一种车辆,包括本实施例中的隔热板安装结构。

43.本发明的隔热板,首先,通过将隔热板本体的边缘进行翻边形成双层结构的安装部,保证了安装点的可靠性,同时在隔热板本体的前边形成导流部,使车辆在运行过程中,流经隔热板本体的气体顺利通过,降低了气流对隔热板外部的作用力,从而提升了隔热板本体的可靠性,保证了行车安全,且具有生产工艺简单、成本低的优点。解决了现有隔热板

存在安装点的可靠性差,导致安装点开裂,以及强度不够,进而引起隔热板脱落的问题;其次,通过将导流部设成从前往后逐渐下降的弧形构造,当车辆在运行过程中,逐渐下降的弧形结构对流经的气体进行导流和整合,使得气体顺畅流通,降低了气体对隔热板外部的作用力,从而提升了隔热板本体的可靠性,同时在隔热板本体的中部形成加强筋,以进一步提升隔热板的整体刚强度;其三,通过在隔热板本体上设置呈对角线分布的第一定位安装孔和第二定位安装孔,即保证了隔热板本体的定位要求,又满足了隔热板与前地板安装要求;同时,通过将第二定位安装孔设成条形孔,既保证了安装要求,又弥补了因制造公差产生的误差;最后,通过将翻边形成的双层结构的安装部上的第一定位安装孔和安装过孔处的外孔半径设成大于内孔半径,避免了因制造公差,外孔遮蔽内孔。

44.本发明的隔热板安装结构及车辆,通过采用带垫圈的螺母进行装配,同时使安装部的翻边长度大于垫圈的直径,保证了隔热板与加强纵梁接触的紧密性,从而提高了隔热板与车身装配的稳固性;通过将隔热板本体的前边形成的导流部与前地板之间的间隙l1设为6~8mm,既减少了进入隔热板本体与前地板之间的进风量,又避免了隔热板本体与前地板靠太近而产生碰撞异响,在汽车配件技术领域,具有推广应用价值。

45.以上实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。