oled像素形成用掩模、掩模支撑模板及框架一体型掩模的制造方法

技术领域

1.本发明涉及oled像素形成用掩模、掩模支撑模板及框架一体型掩模的制造方法。更详细地,涉及一种可使掩模不发生变形且稳定地支撑并移动,且将掩模附着到框架上时通过减小掩模的变形提高位置精密度,从而能够准确地对准(align)各掩模的oled像素形成用掩模、掩模支撑模板及框架一体型掩模的制造方法。

背景技术:

2.作为oled制造工艺中形成像素的技术,主要使用fmm(fine metal mask,精细金属掩模)方法,该方法将薄膜形式的金属掩模(shadow mask,阴影掩模)紧贴到基板且在所需位置上蒸镀有机物。

3.在现有的oled制造工艺中,将掩模制造成条状、板状等后,将掩模焊接固定到oled像素蒸镀框架上并使用。一个掩模上可以具有与一个显示器对应的多个单元。另外,为了制造大面积oled,可将多个掩模固定于oled像素蒸镀框架,在固定于框架的过程中,拉伸各个掩模,以使其变得平坦。调节拉伸力以使掩模的整体部分变得平坦是非常困难的作业。尤其为了一边使各单元都平坦化且一边对准尺寸为数~数十μm的掩模图案,需要进行一边细微调节施加于掩模各侧的拉伸力,一边实时确认对准状态的高难度作业。

4.尽管如此,在将多个掩模固定于一个框架的过程中,仍然存在掩模之间及掩模单元之间对准不好的问题。另外,在将掩模焊接固定于框架的过程中,掩模膜的厚度过薄且面积大,因此存在掩模因荷重而下垂或者扭曲的问题;由于焊接过程中在焊接部分产生的皱纹、毛刺(burr)等,导致掩模单元的对准不准的问题等。

5.在超高画质的oled中,现有qhd画质为500-600ppi(pixel per inch,每英寸像素),像素的尺寸达到约30-50μm,而4k uhd、8k uhd高画质具有比其更高的~860ppi、~1600ppi等的分辨率。考虑到超高画质的oled的像素尺寸,需要将各单元之间的对准误差缩减为数μm左右,超出这一误差将导致产品的不良,所以收率可能极低。因此,需要开发能够防止掩模的下垂或者扭曲等变形并使对准精确的技术以及将掩模固定于框架的技术等。

技术实现要素:

6.技术问题

7.因此,本发明为了解决如上所述的现有技术的各种问题而提出,其目的在于提供一种可使掩模不发生变形且稳定地得到支撑并移动,而且可防止掩模发生下垂或者扭曲等变形,并可准确地对准的oled像素形成用掩模、掩模支撑模板及框架一体型掩模制造方法。

8.此外,本发明的目的在于提供一种可明显缩短制造时间并显著提高收率的框架一体型掩模的制造方法。

9.技术方案

10.本发明的上述目的通过oled像素形成用掩模来实现,所述oled像素形成用掩模被

掩模支撑模板支撑并附着在框架上,其中,掩模包括一个形成有多个掩模图案的掩模单元和掩模单元周围的虚设部,掩模具有一对长边和一对短边,在平行于掩模的长边或者短边的任意直线上,从布置于一端的掩模图案至布置于另一端的掩模图案的距离相较于采用预定设计值的掩模中从布置于一端的掩模图案至布置于另一端的掩模图案的距离大0.1μm至20.0μm。

11.将掩模沿长边方向等分为三个区域时,在各个区域中使任意直线朝垂直于长边的方向延伸,将任意直线上从布置于一端的掩模图案至布置于另一端的掩模图案的距离平均值设定为a,将掩模沿短边方向等分为三个区域时,在各个区域中使任意直线朝垂直于短边的方向延伸,将任意直线上从布置于一端的掩模图案至布置于另一端的掩模图案的距离平均值设定为b,对于采用预定设计值的掩模的情况,将掩模沿长边方向等分为三个区域时,在各个区域中使任意直线朝垂直于长边的方向延伸,将任意直线上从布置于一端的掩模图案至布置于另一端的掩模图案的距离平均值设定为c,将掩模沿短边方向等分为三个区域时,在各个区域中使任意直线朝垂直于短边的方向延伸,将任意直线上从布置于一端的掩模图案至布置于另一端的掩模图案的距离平均值设定为d,此时a-c的值和b-d的值可分别为正数。

12.a-c的值可为0.1μm至20.0μm,b-d的值可为0.1μm至15.0μm。

13.掩模的热膨胀系数可至少大于1,且模板的热膨胀系数可小于1(大于0)。

14.被掩模支撑模板支撑的oled像素形成用掩模可通过以下步骤制造:(a)准备一面形成有临时粘合部的模板;(b)将工艺温度上升至使临时粘合部的粘合强度成为0至5kgf/cm2的温度并将掩模金属膜接触到模板上;(c)将工艺温度下降至使临时粘合部的粘合强度至少大于5kgf/cm2的温度并将掩模金属膜粘合到模板上;(d)将工艺温度下降至常温;(e)通过在掩模金属膜上形成掩模图案来制造掩模。

15.步骤(d)可包括以下步骤:(d1)将工艺温度下降至低于常温;(d2)将工艺温度下降至常温。

16.步骤(b)中可将工艺温度上升至110℃至200℃,步骤(c)中可将工艺温度下降至低于步骤(b)的工艺温度且高于常温。

17.步骤(b)中掩模金属膜以与模板之间无粘合力的状态下,相较于模板向侧面进一步延伸,步骤(c)中掩模金属膜以延伸的状态粘合到模板上。

18.步骤(b)中工艺温度越是提高,掩模金属膜能够以延伸程度越是变大的状态粘合并固定到模板上。

19.此外,本发明的目的可通过oled像素形成用掩模来实现,所述oled像素形成用掩模被掩模支撑模板支撑并附着在框架上,其中,掩模包括一个形成有多个掩模图案的掩模单元和掩模单元周围的虚设部,掩模具有一对长边和一对短边,在平行于掩模的长边或者短边的任意直线上,从布置于一端的掩模图案至布置于另一端的掩模图案的距离相较于通过以下步骤制造的掩模中从布置于一端的掩模图案至布置于另一端的掩模图案的距离大0.1μm至20.0μm,所述步骤具体为:(1)准备一面形成有临时粘合部的模板;(2)将工艺温度上升至使临时粘合部至少粘合掩模金属膜和模板的温度并将掩模金属膜粘合到模板上;(3)将工艺温度下降至常温;(4)通过在掩模金属膜上形成掩模图案来制造掩模。

20.掩模包括一个形成有多个掩模图案的掩模单元和掩模单元周围的虚设部,掩模具

有一对长边和一对短边,将掩模沿长边方向等分为三个区域时,在各个区域中使任意直线朝垂直于长边的方向延伸,将任意直线上从布置于一端的掩模图案至布置于另一端的掩模图案的距离平均值设定为a,将掩模沿短边方向等分为三个区域时,在各个区域中使任意直线朝垂直于短边的方向延伸,将任意直线上从布置于一端的掩模图案至布置于另一端的掩模图案的距离平均值设定为b,对于通过以下步骤:(1)准备一面形成有临时粘合部的模板;(2)将工艺温度上升至使临时粘合部至少粘合掩模金属膜和模板的温度并将掩模金属膜粘合到模板上;(3)将工艺温度下降至常温;(4)通过在掩模金属膜上形成掩模图案来制造掩模;制造的掩模情况,将掩模沿长边方向等分为三个区域时,在各个区域中使任意直线朝垂直于长边的方向延伸,将任意直线上从布置于一端的掩模图案至布置于另一端的掩模图案的距离平均值设定为c,将掩模沿短边方向等分为三个区域时,在各个区域中使任意直线朝垂直于短边的方向延伸,将任意直线上从布置于一端的掩模图案至布置于另一端的掩模图案的距离平均值设定为d,此时a-c的值和b-d的值可分别为正数。

21.此外,本发明的上述目的通过掩模支撑模板来实现,该模板用于支撑oled像素形成用掩模并将该掩模对应到框架上,该掩模支撑模板包括:模板;临时粘合部,其形成在模板上;以及掩模,其通过夹设临时粘合部粘合到模板上且形成有多个掩模图案,掩模包括一个形成有多个掩模图案的掩模单元和掩模单元周围的虚设部,掩模具有一对长边和一对短边,在平行于掩模的长边或者短边的任意直线上,从布置于一端的掩模图案至布置于另一端的掩模图案的距离相较于采用预定设计值的掩模中从布置于一端的掩模图案至布置于另一端的掩模图案的距离大0.1μm至20.0μm。

22.此外,本发明的目的可通过掩模支撑模板来实现,所述掩模支撑模板用于支撑oled像素形成有掩模并将该掩模对应到框架上,该掩模支撑模板包括:模板;临时粘合部,其形成在模板上;以及掩模,其通过夹设临时粘合部粘合到模板上且形成有多个掩模图案,掩模包括一个形成有多个掩模图案的掩模单元和掩模单元周围的虚设部,掩模具有一对长边和一对短边,在平行于掩模的长边或者短边的任意直线上,从布置于一端的掩模图案至布置于另一端的掩模图案的距离相较于通过以下步骤制造的掩模中从布置于一端的掩模图案至布置于另一端的掩模图案的距离大0.1μm至20.0μm,所述步骤具体为:(1)准备一面形成有临时粘合部的模板;(2)将工艺温度上升至使临时粘合部至少粘合掩模金属膜和模板的温度并将掩模金属膜粘合到模板上;(3)将工艺温度下降至常温;(4)通过在掩模金属膜上形成掩模图案来制造掩模。

23.此外,本发明的上述目的通过框架一体型掩模的制造方法来实现,该框架一体型掩模由至少一个掩模及用于支撑掩模的框架一体形成,其中,该方法可包括以下步骤:(a)将所述掩模支撑模板装载到具有至少一个掩模单元区域的框架上,并将掩模对应到框架的掩模单元区域;以及(b)将掩模附着到框架上。

24.发明效果

25.根据上述结构的本发明,具有可使掩模不发生变形且稳定地得到支撑并移动,而且可防止掩模发生下垂或者扭曲等变形并可准确地对准的效果。

26.另外,根据本发明,具有能够明显缩短制造时间并显著提高收率的效果。

附图说明

27.图1是现有的将掩模附着到框架的过程的示意图。

28.图2是根据本发明一实施例的框架一体型掩模的主视图及侧截面图。

29.图3是根据本发明一实施例的掩模的示意图。

30.图4至图5是根据本发明一实施例的通过在模板上粘合掩模金属膜来形成掩模以制造掩模支撑模板的过程的示意图。

31.图6是根据比较例的模板的热膨胀系数高于掩模时存在的问题的示意图。

32.图7是根据本发明一实施例的模板的热膨胀系数低于掩模时的掩模与模板的界面状态及掩模附着到框架上的状态的示意图。

33.图8是根据本发明的一实施例的掩模金属膜和模板针对工艺温度变化的延伸状态的示意图。

34.图9是根据本发明一实验例的掩模的初期设计尺寸与工艺结束后的尺寸的比较数据。

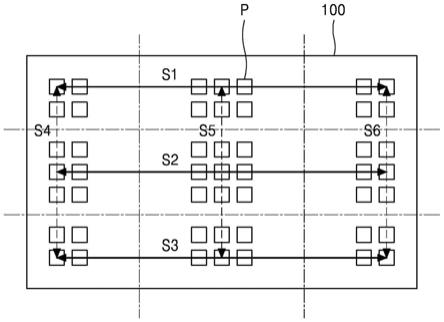

35.图10是根据本发明一实验例的工艺前后测量掩模的总间距的方法的示意图。

36.图11是根据本发明一实验例的各工艺温度前后掩模总间距的测量结果的曲线图。

37.图12是根据本发明的一实验例的将掩模附着到框架上之后将砝码放到掩模上来测量张力的过程的示意图。

38.图13是根据本发明的一实施例的将模板装载到框架上并将掩模对应到框架的单元区域的状态的示意图。

39.图14是根据本发明的一实施例的将掩模附着到框架上之后使掩模和模板分离的过程的示意图。

40.图15是根据本发明一实施例的将掩模附着到框架的单元区域的状态的示意图。

41.【附图标记】

42.23:第一绝缘部

43.25:第二绝缘部

44.50:模板(template)

45.51:激光通过孔

46.55:临时粘合部

47.100:掩模

48.110:掩模膜、掩模金属膜

49.200:框架

50.210:边缘框架部

51.220:掩模单元片材部

52.221:边缘片材部

53.223:第一栅格片材部

54.225:第二栅格片材部

55.c:单元、掩模单元

56.cr:掩模单元区域

57.dm:虚设部、掩模虚设部

58.l:激光

59.p:掩模图案

60.rt:常温

61.ts1、ts2、ts3:第一、第二、第三工艺温度

62.wb:焊珠

具体实施方式

63.下面,参照附图详细说明本发明,所述附图用于图示作为本发明可实施的特定实施例的示例。对这些实施例进行详细说明,以使本领域技术人员能够充分地实施本发明。本发明的各种实施例应理解为互为不同但不相排斥。例如,记载的特定形状、结构及特性可将一实施例在不超出本发明的精神及范围的情况下实现为其他实施例。另外,公开的每一个实施例中的个别组成要素的位置或布置应理解为在不超出本发明精神及范围情况下可进行变更。以下详细说明并非用于限定本发明,本发明的范围仅由所附的权利要求和与其等同的所有范围限定。附图中类似的附图标记通过各个方面指代相同或类似的功能,为了方便起见,长度、面积及厚度等及其形态还可夸大表示。

64.下面,为了能够使本领域技术人员容易实施本发明,参照附图对本发明涉及的优选实施例进行详细说明。

65.图1是现有的将掩模附着到框架的过程的示意图。

66.现有的掩模10为条型(stick-type)或者板型(plate-type),图1的条型掩模10可以将条的两侧焊接固定到oled像素蒸镀框架上并使用。掩模10的主体(body,或者掩模膜11)具有多个显示单元c。一个单元c与智能手机等的一个显示器对应。单元c中形成有像素图案p,以便与显示器的各个像素对应。

67.参照图1的(a),沿着条型掩模10的长轴方向施加拉伸力f1-f2,并在展开的状态下将条型掩模10装载在方框形状的框架20上。条型掩模10的单元c1-c6将位于框架20的框内部空白区域部分。

68.参照图1的(b),微调施加到条型掩模10各侧的拉伸力f1-f2的同时进行对准,之后通过焊接w条型掩模10侧面的一部分,使条型掩模10和框架20彼此连接。图1的(c)示出彼此连接的条型掩模10和框架的侧截面。

69.尽管微调施加到条型掩模10各侧的拉伸力f1-f2,但是仍发生掩模单元c1-c3彼此之间对准不好的问题。例如,单元c1-c6的图案p之间的距离彼此不同或者图案p歪斜。由于条型掩模10具有包括多个单元c1-c6的大面积,并且具有数十μm的非常薄的厚度,所以容易因荷重而下垂或者扭曲。另外,一边调节拉伸力f1-f2使各单元c1-c6全部变得平坦,一边通过显微镜实时确认各单元c1-c6之间的对准状态是非常困难的作业。但是为了避免尺寸为数μm至数十μm的掩模图案p对超高画质oled的像素工艺造成坏影响,对准误差优选不大于3μm。将如此相邻的单元之间的对准误差称为像素定位精度(pixel position accuracy,ppa)。

70.进一步而言,将各条型掩模10分别连接到一个框架20,同时使多个条型掩模10之间及条型掩模10的多个单元c1-c6之间的对准状态精确是非常困难的作业,而且只会增加基于对准的工艺时间,从而成为降低生产效率的重要原因。

71.另外,将条型掩模10连接固定到框架20后,施加到条型掩模10的拉伸力f1-f2会反向地作用于框架20。该张力会导致框架20细微变形,而且会发生多个单元c1-c6间的对准状态扭曲的问题。

72.鉴于此,本发明提出能够使掩模100与框架200形成一体型结构的框架200及框架一体型掩模。与框架200形成一体的掩模100不仅可以防止下垂或者扭曲等变形,而且可以与框架200准确地对准。

73.图2是根据本发明一实施例的框架一体型掩模的主视图[图2的(a)]及侧截面图[图2的(b)]。

[0074]

本说明书虽然对框架一体型掩模的配置进行说明,但框架一体型掩模的结构、制造过程包括韩国发明专利申请第2018-0016186号的全部内容。

[0075]

参照图2,框架一体型掩模可以包括多个掩模100及一个框架200。换而言之,是将多个掩模100分别附着至框架200的形态。下面,为了便于说明,以四角形状的掩模100为例进行说明,但是掩模100附着到框架200之前,可以是两侧具备用于夹持的突出部的条型掩模形状,附着到框架200上后可以去除突出部。

[0076]

各掩模100上形成有多个掩模图案p,一个掩模100上可以形成有一个单元c。一个掩模单元c可以与智能手机等的一个显示器对应。

[0077]

掩模100也可以为因瓦合金(invar)、超因瓦合金(super invar)、镍(ni)、镍-钴(ni-co)等材料。掩模100可使用由轧制(rolling)工艺或者电铸(electroforming)生成的金属片材(sheet)。

[0078]

框架200可以以附着多个掩模100的形式形成。考虑到热变形,框架200优选由与掩模具有相同热膨胀系数的因瓦合金、超级因瓦合金、镍、镍-钴等材料形成。框架200可包括大致四角形状、方框形状的边缘框架部210。边缘框架部210的内部可以为中空形态。

[0079]

另外,框架200具备多个掩模单元区域cr,并且可以包括与边缘框架部210连接的掩模单元片材部220。掩模单元片材部220可以由边缘片材部221及第一栅格片材部223、第二栅格片材部225组成。边缘片材部221及第一栅格片材部223、第二栅格片材部225是指在同一片材上划分的各部分,它们彼此形成一体。

[0080]

边缘框架部210的厚度可以大于掩模单元片材部220的厚度,可以以数mm至数十cm的厚度形成。掩模单元片材部220的厚度虽然薄于边缘框架部210的厚度,但比掩模100厚,可约为0.1mm至1mm的厚度。第一栅格片材部223、第二栅格片材部225的宽度可以约为1-5mm。

[0081]

在平面片材中,除了边缘片材部221、第一栅格片材部223、第二栅格片材部225占据的区域以外,可以提供多个掩模单元区域cr(cr11-cr56)。

[0082]

掩模200具备多个掩模单元区域cr,各掩模100可以各掩模单元c与各掩模单元区域cr分别对应的方式附着。掩模单元c与框架200的掩模单元区域cr对应,虚设部的局部或者全部可以附着到框架200(掩模单元片材部220)上。因此,掩模100和框架200可以形成一体型结构。

[0083]

图3是根据本发明的一实施例的掩模100的示意图。

[0084]

掩模100可包括形成有多个掩模图案p的掩模单元c和掩模单元c周围的虚设部dm。可利用轧制工艺、电铸等生成的金属片材制造掩模100,掩模100中形成有一个单元c。虚设

部dm与除单元c以外的掩模膜110(掩模金属膜110)部分对应,且可以只包括掩模膜110,或者包括形成有类似于掩模图案p形态的预定的虚设部图案的掩模膜110。虚设部dm对应掩模100的边缘且虚设部dm的局部或者全部可附着在框架200(掩模单元片材部220)。

[0085]

掩模图案p的宽度可小于40μm,而且掩模100的厚度约为5-20μm。由于框架200具备多个掩模单元区域cr(cr11-cr56),因此也可具备多个掩模100,所述掩模100具有对应每个掩模单元区域cr(cr11-cr56)的掩模单元c(c11-c56)。

[0086]

参照图4的(a),可提供模板(template)50。模板50是一种媒介,其一面附着有掩模100并以支撑掩模100的状态使掩模100移动。模板50的一面优选为平坦面以支撑并搬运平坦的掩模100。中心部50a可对应掩模金属膜110的掩模单元c,边缘部50b可对应掩模金属膜110的虚设部dm。为了能够整体上支撑掩模金属膜110,模板50为面积大于掩模金属膜110的平坦形状。

[0087]

为了使从模板50的上部照射的激光l能够到达掩模100的焊接部wp(执行焊接的区域),模板50上可形成有激光通过孔51。激光通过孔51能够以与焊接部wp的位置和数量对应的方式形成在模板50上。由于在掩模100的边缘或者虚设部dm部分上以预定的间隔布置多个焊接部wp,因此与之对应地也可以以预定间隔形成多个激光通过孔51。作为一示例,由于在掩模100的两侧(左侧/右侧)虚设部dm部分上以预定间隔布置多个焊接部wp,因此激光通过孔51也可以在模板50的两侧(左侧/右侧)以预定间隔形成多个。

[0088]

激光通过孔51的位置和数量不必一定与焊接部wp的位置和数量对应。例如,也可以仅对部分激光通过孔51照射激光l以进行焊接。此外,不与焊接部wp对应的部分激光通过孔51在对准掩模100与模板50时也可作为对准标记而使用。如果模板50的材料对激光l透明,则也可以不形成激光通过孔51。

[0089]

模板50的一面可形成临时粘合部55。掩模100附着到框架200之前,临时粘合部55可使掩模100(或者掩模金属膜110)临时附着在模板50的一面并支撑在模板50上。

[0090]

临时粘合部55可使用基于加热可分离的粘合剂、基于照射uv可分离的粘合剂。

[0091]

作为一示例,临时粘合部55可使用液蜡(liquid wax)。液蜡可使用与半导体晶圆的抛光步骤等中使用的相同的蜡,其类型没有特别限制。作为主要用于控制与维持力有关的粘合力、耐冲击性等的树脂成分,液蜡可包括如丙烯酸、醋酸乙烯酯,尼龙及各种聚合物的物质及溶剂。作为一示例,临时粘合部55可使用包括作为树脂成分的丁腈橡胶(abr,acrylonitrile butadiene rubber)和作为溶剂成分的n-丙醇的skyliquidabr-4016。在临时粘合部55上使用旋涂方法形成液蜡。

[0092]

作为液蜡的临时粘合部55在高于85℃-100℃的温度下粘性下降,而在低于85℃的温度下粘性增加,一部分被固化成固体,从而可将掩模金属膜110与模板50固定粘合。

[0093]

其次,参照图4的(b),可以在模板50上粘合掩模金属膜110。可以将液蜡加热到85℃以上,并将掩模金属膜110接触到模板50,之后使掩模金属膜110与模板50通过滚轴之间以进行粘合。

[0094]

根据一实施例,在约120℃下对模板50执行60秒的烘焙(baking),从而使临时粘合部55的溶剂气化,之后可马上进行掩模金属膜层压(lamination)工艺。层压通过在一面上形成有临时粘合部55的模板50上装载掩模金属膜110并使其通过约100℃的上部滚轴(roll)和约0℃的下部滚轴之间来执行。其结果,掩模金属膜110可通过夹设临时粘合部55

与模板50接触。

[0095]

将掩模金属膜110粘合到模板50之后,也可以对掩模金属膜110的一面进行平坦化。由轧制工艺制造的掩模金属膜110可通过平坦化工艺缩减其厚度。此外,还可以对通过电铸工艺制得的掩模金属膜110进行平坦化工艺,以此控制其表面特性、厚度。另外,也可以将掩模金属膜110粘合到模板50之前,对掩模金属膜110进行平坦化工艺。掩模金属膜110的厚度可约为5μm至20μm。

[0096]

另外,通过蚀刻掩模金属膜110形成掩模金属膜时,应防止蚀刻液进入掩模金属膜110与临时粘合部55的界面以损伤临时粘合部55/模板50,从而引起掩模图案p的蚀刻误差。因此,在掩模金属膜110的一面形成有第一绝缘部23的状态下,将掩模金属膜110粘合到模板50的上部面。即,可使形成有第一绝缘部23的掩模金属膜110的面朝向模板50的上部面。掩模金属膜110与模板50可通过中间夹设第一绝缘部23和临时粘合部55相互粘合。

[0097]

第一绝缘部23可使用不受蚀刻液蚀刻的光刻胶材料并通过打印方法等形成于掩模金属膜110上。此外,为了经多次湿蚀刻工艺后仍保持圆形,第一绝缘部23可包括固化性负型光刻胶、含有环氧树脂的负型光刻胶中的至少一个。作为一示例,优选使用基于环氧树脂的su-8光刻胶、黑色矩阵光刻胶(black matrix),以实现在临时粘合部55的烘培、第二绝缘部25的烘培(参照图5的(c))等的过程中一起固化。

[0098]

由于所述第一绝缘部23的材料特性,即使形成第二绝缘部25[参照图5的(c)]后执行多次后续蚀刻工艺也不会被蚀刻液溶化。如果第一绝缘部23不存,在则蚀刻液可进入受损的临时粘合部55与掩模金属膜110的界面之间,会进一步蚀刻第一掩模图案p的下部,进而会引发图案尺寸形成过大或者局部不定形缺陷的问题。随着本发明进一步夹设第一绝缘部23,在利用多次工艺形成掩模图案p的过程中,即使掩模金属膜110被贯通,图案宽度也不会进一步扩大,从而能够维持绝缘部25的图案宽度。

[0099]

虽然第一绝缘部23和临时粘合部55图示为形成于模板50的上部面,但是也可以相反地形成于掩模金属膜110的下部面。此外,模板50和掩模金属膜110上还可分别形成有第一绝缘部23和临时粘合部55。

[0100]

然后,参照图5的(c),可在掩模金属膜110上形成经图案化的绝缘部25(第二绝缘部25)。绝缘部25可利用打印法等由光刻胶形成。

[0101]

接下来,可对掩模金属膜110进行蚀刻。可不受限制地使用干式蚀刻、湿式蚀刻等方法,经蚀刻的结果,由绝缘部25之间的空白空间26露出的掩模金属膜110部分可被蚀刻掉。掩模金属膜110中被蚀刻的部分形成掩模图案p,从而可制造形成有多个掩模图案p的掩模100。

[0102]

然后,参照图5的(d),通过去除绝缘部25(第二绝缘部)可结束支撑掩模100的模板50的制造。

[0103]

另外,图5的(d)中虽然说明了将掩模金属膜110粘合到模板50之后形成掩模图案p的过程,但不限于此,可以通过图4的(a)和(b)将形成有掩模图案p的掩模100(参照图3)粘合到模板50上,以此结束用于支撑掩模100的模板50的制造。

[0104]

由于框架200具有多个掩模单元区域cr(cr11-cr56),因此也可具有多个掩模100,所述掩模100具有对应每个掩模单元区域cr(cr11-cr56)的掩模单元c(c11-c56)。此外,可具有多个模板50,其用于分别支撑多个掩模100的每一个。

[0105]

图6是根据比较例的模板的热膨胀系数高于掩模时存在的问题的示意图。

[0106]

参照图6的(a),将执行掩模金属膜110(或者掩模100)与模板50'粘合工艺的空间的工艺温度上升到高于常温的温度t1。工艺温度t1可以是使上述临时粘合部55的粘性下降的85℃-100℃。接着,通过烘焙使临时粘合部55的溶剂气化,并将掩模金属膜110粘合到模板50'上。然后,可将工艺温度降到使临时粘合部55的粘性变大且能够使一部分固化成固体的温度t2。

[0107]

过去,作为模板50'的材料使用玻璃(glass)、硼硅酸盐玻璃(borosilicate glass)等。其中,尤其作为硼硅酸盐玻璃的33的热膨胀系数约为3.3x10-6

/℃,其与热膨胀系数约为1.5-3x 10-6

/℃的因瓦合金(invar)掩模金属膜110的热膨胀系数差异较小,容易控制掩模金属膜110,因此经常使用。

[0108]

模板50'的热膨胀系数高于掩模金属膜110,当如图6的(a)所示使温度t2下降时,掩模金属膜110基于温度变化而收缩的程度l2相对小,相反,模板50'相对收缩的程度l1(l1》l2)大。与此同时,模板50'和掩模金属膜110为中间夹设临时粘合部55而被牢固地粘合固定的状态,掩模金属膜110被施以比原来收缩的程度l2欲更加收缩的力ct。欲更加收缩的力ct由于模板50'收缩的程度l1大于掩模金属膜110收缩的程度l2而产生。因此,掩模金属膜110被施以侧面方向(掩模金属膜110的内侧)的压缩力ct的状态粘合到模板50'上。

[0109]

如果模板50'的热膨胀系数高于掩模100(或者掩模金属膜110),则会发生如下问题。

[0110]

参照图6的(b),通过将图6的(a)的模板50'装载到框架200(或者边缘片材部221、第一栅格片材部223及第二栅格片材部225)上从而对应掩模100,而且通过焊接形成焊珠wb,从而可以将掩模100附着到框架200上。

[0111]

此外,可以从掩模100分离模板50'。然而,从掩模100分离模板50'的同时施加到掩模100上的压缩力ct被解除,从而会导致掩模100的对准状态被打乱。换而言之,会发生以下问题,即不能以掩模100两侧朝外侧绷紧地拉拽的状态下附着到框架200上,而以褶皱或下垂的状态附着到框架200上的问题。这将造成基于掩模100的对准误差、单元c之间的ppa误差等的产品不良。

[0112]

因此,本发明的模板50具有热膨胀系数低于掩模100(或者掩模金属膜110)的特点。

[0113]

图7是根据本发明一实施例的模板的热膨胀系数低于掩模时的掩模与模板的界面状态及掩模附着到框架上的状态的示意图。

[0114]

参照图7的(a),如图6的(a)所示将执行工艺的空间的工艺温度上升到高于常温的温度t1,并将掩模金属膜110(或者已形成图案p的掩模100)粘合到模板50上。接着,可将工艺温度降到使临时粘合部55的粘性变大且能够使一部分固化成固体的温度t2。

[0115]

掩模金属110(或者掩模100)为热膨胀系数至少大于1的因瓦合金、超因瓦合金、镍、镍-钴等材料。反之,模板50的热膨胀系数可小于1(大于0)。优选使用热膨胀系数为0.55的石英(quartz)材料的模板50,但不限于此。

[0116]

由于模板50的热膨胀系数低于掩模金属膜110,当如图7的(a)所示使温度t2下降时,模板50几乎不收缩或者收缩的程度相对小于掩模金属膜110。掩模金属膜110的收缩程度[收缩图7(a)的l2程度]虽然会相对较大,但由于是通过夹设临时粘合部55而牢固地粘合

固定到模板50上的状态,因此不能收缩且被施以欲收缩的内部力it。换而言之,掩模金属膜110被施以侧面方向的拉伸力it并以绷紧的状态粘合到模板50。

[0117]

参照图7的(b),以图6的(a)状态将模板50装载到框架200(或者边缘片材部221、第一栅格片材部223及第二栅格片材部225)上从而对应掩模100,而且通过焊接形成焊珠wb,从而可以将掩模100粘合到框架200。

[0118]

此外,可以从掩模100分离模板50。然而,从掩模100分离模板50'的同时施加到掩模100上的拉伸力it被解除并会转换成使掩模100的两侧绷紧的张力ts。换而言之,该状态是拉拽到比掩模100的原来下降温度t2下的长度更长的长度后粘合到模板50上的状态,由于在该状态原封不动地焊接粘合到框架200上,因此能够保持被拉拽的状态(自身对周边的掩模单元片材部220施加张力ts的状态)。掩模100以被绷紧拉拽的状态附着到框架200上,从而不会发生皱纹、变形等。因此,具有减少掩模100的对准误差、单元c间的ppa误差的效果。

[0119]

图8是根据本发明的一实施例的掩模金属膜110和模板50针对工艺温度变化的延伸状态的示意图。

[0120]

另外,如图7,虽然可通过将模板50的热膨胀系数设定为低于掩模金属膜110的热膨胀系数,对掩模金属膜110(或者掩模100)施加内部力it(或者拉伸力it),然而为了在模板50上粘合掩模金属膜110而上升的温度为85-100℃,该范围下,模板50与掩模金属膜110的热膨胀程度的差值并不大,而且在临时粘合部55的粘合强度充分大的状态下进行粘合,因此存在掩模金属膜110内含的拉伸力it不大的局限性。

[0121]

因此,本发明的特征在于,如图8所示,相比图7的实施例,进一步控制工艺温度,使掩模金属膜110拉伸或者拉伸力it进一步增大。图8的(a)中,为了比较掩模金属膜110与模板50的伸缩程度,它们的初期长度相同,但是模板50的初期长度可大于或者等于掩模金属膜110。

[0122]

参照图8的(a),在约25℃的常温(room temperature;rt)下准备模板50和掩模金属膜110(或者形成有掩模图案p的掩模100)。第一绝缘部23和临时粘合部50可形成于模板50或者/和掩模金属膜110的一面。

[0123]

接着,参照图8的(b),可将工艺温度上升至使临时粘合部55的粘合强度(push-pull strength)成为0至5kgf/cm2的第一工艺温度ts1。第一工艺温度ts1可约为110-200℃。在第一工艺温度ts1下临时粘合部55为0至5kgf/cm2时,临时粘合部55无异于不具有能够粘合掩模金属膜110与模板50的粘合力的状态。即,临时粘合部55无粘性的状态下很难粘合掩模金属膜110与模板50,该状态可理解为即使不施加荷重或者外力也会使掩模金属膜110和模板50十分容易地脱离的状态。因此,即使中间夹设临时粘合部55(与第一绝缘部23),掩模金属膜110与模板50之间只发生接触而没有粘合。掩模金属膜110不受临时粘合部55的妨碍而随着温度的上升呈线性延伸。此外,掩模金属膜110的热膨胀系数小于模板50的热膨胀系数,因此在第一工艺温度ts1下掩模金属膜110的延伸程度l1可大于模板50的延伸程度l2。

[0124]

接着,参照图8的(c),在掩模金属膜110与模板50发生接触的状态下可将工艺温度下降至第二工艺温度ts2,在第二工艺温度ts2下临时粘合部55的粘合强度至少大于5kgf/cm2。第二工艺温度ts2可小于85-100℃且大于常温。随着在第二工艺温度ts2下临时粘合部

55呈现出粘合力,掩模金属膜110和模板50可发生粘合。随着温度下降模板50可发生收缩(l2-》l3),掩模金属膜110也会相应地收缩。

[0125]

只是,图8的步骤(b)至步骤(c)中工艺温度下降(ts1-》ts2)时,临时粘合部55首先冷却并固化,而掩模金属膜110相比于临时粘合部55温度下降速度可延后。因此,相比于图7的情况,掩模金属膜110能够以进一步延伸的状态粘合在模板50上。换而言之,相比于如图7在常温rt下立即上升至第二工艺温度ts2之后粘合掩模金属膜110与模板50的情况,如图8在常温t与第二工艺温度ts2之间,通过进一步增加将温度上升至第一工艺温度ts1的步骤,掩模金属膜110能够以进一步延伸的状态粘合到模板50上。常温rt下立即上升至第二工艺温度ts2之后粘合掩模金属膜110与模板50时,由于临时粘合部55中存在相当大的粘合力,因此掩模金属膜110将受到临时粘合部55的阻挡,进而即使温度上升也会不发生线性延伸。掩模金属膜110的进一步延伸对应于被模板50支撑的掩模金属膜110(或者掩模100)中内含的拉伸力it进一步增加,是指在以后的工艺中将掩模100对应/附着至框架200之后掩模100能够保持更绷紧的状态。

[0126]

接着,参照图8的(e),可将工艺温度下降至常温rt。随着温度下降,模板50发生收缩(l3左右),掩模金属膜110也相应地收缩。模板50可恢复到图8的(a)的初期常温rt状态下的长度,而掩模金属膜110能够以相比初期常温rt进一步延伸l5的状态粘合并固定到模板50上。该延伸l5的程度和掩模金属膜110中内含的拉伸力it大于图7中所述的程度。

[0127]

另外,在图8的步骤(c)和步骤(e)之间,可进一步执行将工艺温度下降至低于常温rt的工艺温度ts3的工艺。然后,可再次将温度上升至常温rt。随着将温度下降至工艺温度ts3,模板50相较于常温状态会更加收缩l4,掩模金属膜110也会相应地收缩。工艺温度ts3可约为5-15℃。此外,工艺温度ts3的维持时间可至少大于或者等于图8的(b)和(c)的工艺温度ts1和ts2的维持时间。例如,假设ts1维持时间为10分钟,ts2维持时间为5分钟,则ts3的维持时间可以是10分钟以上。通过上述的急速冷却而非缓慢冷却,临时粘合部55的粘性增加,从而可使粘合强度进一步增加。随着临时粘合部55的粘合强度最大化,能够进一步牢固地粘合掩模金属膜110与模板50,图8的步骤(b)中进一步延伸的掩模金属膜110,其长度在温度下降后仍能维持。

[0128]

另外,可通过加热/制冷手段控制用于布置掩模100和模板50的工艺区域的工艺温度。此外,还可通过向掩模100和模板50施加等离子体、uv、激光等的特定能量来控制工艺温度。

[0129]

图9是根据本发明一实验例的掩模的初期设计尺寸与工艺结束后的尺寸的比较数据。图9的(a)和(c)分别显示2个样品的初期状态,(b)和(d)显示执行图8的工艺后的状态。分别在掩模金属膜110(或者掩模100)的上部、中部、下部设置3个点并比较大小。(a)-(d)中用虚线表示的部分对应以预定设计值布置掩模图案p的区域(掩模单元c),用实线表示的部分为实际测量值。

[0130]

比较(a)与(b)和(c)与(d)可知,在执行图8的工艺后,虚线比实线的间距变大。这是指掩模金属膜110相比于相同的点发生延伸。比较(a)与(b)可知,朝x轴(短边)方向进一步延伸约1.6μm,朝y轴(长边)方向进一步延伸约4.3μm,比较(c)与(d)可知,朝x轴方向进一步延伸约0.9μm,朝y轴方向进一步延伸约3.3μm。

[0131]

图10是根据本发明一实验例的工艺前后测量掩模的总间距的方法的示意图。

[0132]

以如下表1的条件进行了图7和图8的工艺。

[0133]

表1

[0134]

实验例条件实验例160℃(10分钟)-》rt(直接制冷)实验例280℃(10分钟)-》rt(直接制冷)实验例3100℃(10分钟)-》rt(直接制冷)实验例4120℃(10分钟)-》rt(直接制冷)实验例5120℃(10分钟)-》50℃(5分钟)-》11℃(10分钟)-》rt实验例6130℃(10分钟)-》50℃(5分钟)-》11℃(10分钟)-》rt实验例7150℃(10分钟)-》11℃(10分钟)-》rt实验例8150℃(10分钟)-》50℃(5分钟)-》11℃(10分钟)-》rt

[0135]

实验例1至3对应图7的工艺,实验例5、6及8对应图8的工艺。实验例4中只有初期上升温度ts2对应图8的工艺,实验例7对应图8的工艺中省略下降至ts2的步骤并直接冷却至ts3的工艺。

[0136]

图10示出了执行工艺后测量掩模100的延伸状态的方法。掩模100中实际附着在框架200(掩模单元片材部220)上起到掩模单元c作用的部分为形成有掩模图案p的部分,因此能够以除虚设部dm以外的掩模图案p的位置为基准测量延伸的状态。掩模单元c中位于端部的掩模图案p之间的距离被称为总间距(total pitch;tp)。

[0137]

参照图10,当掩模100具有一对长边(x轴边)和一对短边(y轴边)时,如果将掩模100沿着短边方向等分为三个区域,则在各区域中使任意直线s1、s2及s3朝垂直于短边的方向延伸,并且可计算在任意直线s1、s2及s3中从布置于一端的掩模图案p至布置于另一端的掩模图案p的距离的平均值(x轴tp)。此外,如果沿长边方向等分为三个区域,则在各区域中使任意直线s4、s5及s6朝垂直于长边方向的方向延伸,而且可计算在任意直线s4、s5及s6中从布置于一端的掩模图案p至布置于另一端的掩模图案p的距离的平均值(y轴tp)。

[0138]

下表显示实验例1-8的x轴(长轴)tp和y轴(短轴)tp。各轴的平均值可通过测量三个区域的tp来进行计算。

△

tp是在执行图8的工艺后测定的tp值的基础上减掉执行图7的工艺后测定的tp值而获得的。此外,

△

tp是在执行图8的工艺后测定的tp值的基础上减掉图9中所述的预定设计值(参照图9的虚线)而获得的。实验例1-7针对3个样品进行了tp测定,实验例8针对2个样品2进行了tp测定。各实验例中临时粘合部55的粘合强度约为40kgf/cm2(-4mpa)。表中数值单位为μm。

[0139]

表2

[0140]

实验例x轴

△

tpy轴

△

tpx轴

△

tp平均/y轴

△

tp平均实验例1-0.9/-0.6/ 0.2-0.2/-0.1/ 0.8-0.4/ 0.2实验例2-0.6/-0.7/-0.2 0.1/-0.3/ 0.1-0.5/-0.0实验例3-0.1/-0.3/-0.60.0/0.0/ 0.2-0.6/ 0.1实验例4 0.6/ 1.0/ 0.60.0/ 0.3/-0.2 0.7/ 0.0实验例5 1.1/ 0.9/-0.4 0.6/ 0.6/ 0.3 0.5/ 0.5实验例6 2.6/ 5.5/ 3.8 1.7/ 2.7/ 2.0 4.0/ 2.1实验例7 2.0/ 2.3/ 2.0 1.7/ 2.1/ 1.2 2.1/ 1.7

实验例8 6.8/ 5.2 2.9/ 2.3 6.0/ 2.6

[0141]

参照表2可知,实验例1至3中

△

tp的平均为负数而非正数。在对应图8工艺的实验例5、6及8中,

△

tp的平均为正数。尤其,可确认随着执行实验例5、6及8,即,初期上升温度tp2越是提高,

△

tp的绝对值越是变大。

[0142]

尤其,

△

tp以长轴为基准优选约为0.1μm-20.0μm,以短轴为基准优选约为0.1μm-15.0μm。如果小于上述基准,则掩模100在框架200上很难维持充分紧绷的状态,如果大于上述基准,则因掩模100施加在框架200上张力变大,使掩模图案p发生对准误差的可能性增大,反而会引起掩模100的局部发生褶皱。

[0143]

图11是根据本发明一实验例的各工艺前后掩模总间距的测量结果的曲线图。t1-t5作为初期上升温度tp2,分别对应120℃-150℃。

[0144]

参照图11可知,图8的工艺中初期上升温度tp2越是提高,

△

tp越是变大。该倾向与图10的实验例5、6及8相同。即,可以确认的是,初期上升温度tp2越是提高,掩模金属膜110以延伸程度越是变大的状态粘合并固定到模板50上。

[0145]

图12是根据本发明一实验例的将掩模100附着到框架200之后将砝码ms放到掩模100上来测量张力的过程的示意图。

[0146]

掩模100以附着在框架200(掩模单元片材部220:223、225)的状态下,将50g的砝码ms放到掩模100的中心部并测量掩模单元片材部(220:223,225)相对掩模100的下垂量。下表中,实验例9和10为未执行图8工艺的状态,实验例11和12为执行了图8工艺的状态。在初期状态下,掩模单元片材部220的高度为0,其为基准值,

△

(om)显示将砝码ms放到掩模100上时掩模单元片材部220的下垂量(μm)。

[0147]

表3

[0148] 实验例9实验例10实验例11实验例12开始35482636砝码(50g)-716-702-671-683

△

(om)-222-232-230-235

△

(开始-砝码加重后)-751-750-697-719结束35482639

△

(om)(开始-结束)0003

[0149]

参照表3可知,由于从开始阶段起实验例11和12的掩模100便具有较大的拉伸力且紧绷地附着在掩模单元片材部220上,因此高度较低。可以确认的是,掩模单元片材部220的变形量

△

(om)几乎保持恒定。此外,对于将砝码ms放到掩模100上的情况,实验例9和10中平均值为-750,相反地,实验例11和12的平均值为-708,下垂量减少42μm。这意味着,掩模100以较大的拉伸力it或者张力ts(参照图15)附着在框架200上。

[0150]

图13是根据本发明一实施例的将模板50装载到框架200上并将掩模100对应到框架200的单元区域cr的状态的示意图。图13中列举了将一个掩模100对应/附着在单元区域cr上的方式,但也可以执行将多个掩模100同时对应到所有的单元区域cr并将掩模100附着到框架200上的过程。此时可具有多个模板50,其用于分别支撑多个掩模100的每一个。

[0151]

模板50可通过真空吸盘90移送。可用真空吸盘90吸附粘合有掩模100的模板50的面的相反面并进行移送。真空吸盘90吸附模板50并进行翻转后向框架200移送模板50的过

程中仍不会影响掩模100的粘合状态和对准状态。

[0152]

接着参照图13,可以将掩模100对应到框架200的一个掩模单元区域cr上。通过将模板50装载到框架200(或者掩模单元片材部220)可使掩模100对应至掩模单元区域cr。控制模板50/真空吸盘90的位置的同时可通过显微镜观察掩模100是否对应于掩模单元区域cr。由于模板50挤压掩模100,因此掩模100可与框架200紧贴。

[0153]

另外,框架200下部可以进一步布置下部支撑体70。下部支撑体70可挤压与掩模100接触的掩模单元区域cr的反面。与此同时,由于下部支撑体70和模板50向相互相反的方向挤压掩模100的边缘和框架200(或者掩模单元片材部220),因此能够保持掩模100的对准状态且不被打乱。

[0154]

接下来,向掩模100照射激光l并基于激光焊接将掩模100附着到框架200上。通过激光焊接的掩模的焊接部wp部分上生成焊珠wb,焊珠wb可具有与掩模100/框架200相同的材料且与它们一体连接。

[0155]

图14是根据本发明一实施例的将掩模附着到框架上之后使掩模与模板分离的过程的示意图。

[0156]

参照图14,将掩模100附着到框架200之后,可将掩模100与模板50分离(debonding)。掩模100与模板50的分离可通过对临时粘合部55进行加热et、化学处理cm、施加超声波us、施加紫外线uv中至少一个来执行。由于掩模100保持附着在框架200的状态,因此可以只抬起模板50。作为一示例,如果施加高于85℃-100℃的温度的热et,则临时粘合部55的粘性降低,掩模100与模板50的粘合力减弱,从而可分离掩模100与模板50。作为另一示例,可通过利用将临时粘合部55沉浸cm在ipa、丙酮、乙醇等化学物质中以使临时粘合部55溶解、去除等的方式来使掩模100与模板50分离。作为另一示例,通过施加超声波us或者施加紫外线uv使掩模100与模板50的粘合力减弱,从而可以使掩模100与模板50分离。

[0157]

如果模板50从掩模100分离,则施加到掩模100上的拉伸力it被解除的同时可转换成使掩模100的两侧绷紧的张力ts。由此,可通过向框架200(掩模单元片材部220)施加张力ts使掩模100以绷紧的状态附着。

[0158]

图15是根据本发明一实施例的将掩模100附着到框架200的状态的示意图。图15中图示了将所有掩模100附着到框架200的单元区域cr的状态。虽然可一一附着掩模100后再分离模板50,但也可将所有掩模100附着后再分离所有模板50。

[0159]

现有的图1的掩模10包括6个单元c1-c6,因此具有较长的长度,而本发明的掩模100包括一个单元c,因此具有较短的长度,因此ppa(pixel position accuracy)扭曲的程度会变小。而且,本发明由于只需要对应掩模100的一个单元c并确认对准状态即可,因此与同时对应多个单元c(c1-c6)并需要确认全部对准状态的现有方法相比,本发明可以明显缩短制造时间。

[0160]

如果每个掩模100均附着在对应的掩模单元区域cr之后再分离模板50与掩模100,则由于多个掩模100会施加向相反的方向收缩的张力ts,所述张力相互抵消,因此掩模单元片材部220不会发生变形。例如,在cr11单元区域上附着的掩模100与cr12单元区域上附着的掩模100之间的第一栅格片材部223上,附着在cr11单元区域上的掩模100向右侧方向作用的张力ts与附着在cr12单元区域上的掩模100向左侧方向作用的张力ts可相互抵消。因此,框架200(或掩模单元片材部220)因张力ts发生的变形被最小化,从而具有使掩模100

(或掩模图案p)的对准误差最小化的优点。

[0161]

如上所述,本发明列举了优选实施例进行图示和说明,本发明不限于上述实施例,在不脱离本发明的精神的范围内,本领域技术人员能够进行各种变形和变更。这种变形和变更均属于本发明和所附的权利要求书的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。