1.本发明属于金属多孔材料制备技术领域,具体涉及一种金属纤维多孔吸能材料及其制备方法。

背景技术:

2.目前,航空、航天、交通运输等领域对冲击防护材料的需求与日俱增,而与我们生活密切相关的包裹也需要防护材料进行包装,以防运输过程中发生损坏。高分子泡沫材料是最常见的防护材料,然而,在苛刻环境中,它对冲击能量的吸收还不能满足使用要求。金属纤维多孔材料是一类非常重要的结构功能一体化材料,它具有优异的能量吸收性能,在冲击防护领域具有广阔的应用前景。

3.国外,瑞典哥德堡volvo公司是最早开展金属纤维多孔防护材料研究的单位,他们采用两层薄不锈钢板(厚度为0.2mm),中间用环氧树脂粘接丝径为不锈钢纤维,开发出了一种夹芯结构的轻质不锈钢板材,它比铝更轻、刚性更好。试验验证,该材料较致密金属多吸收了50%~60%的能量,但其芯体部分是单一孔结构。英国剑桥大学和美国麻省理工学院分别采用粘结法和钎焊法制备了夹芯板材,但未测试其能量吸收性能。国内,西北有色金属研究院采用真空烧结法制备了单一孔结构的金属纤维多孔材料,其能量吸收性能最高仅为20mj/m3,且材料刚度较低,应力应变曲线呈锯齿状,吸能效果不稳定,无法满足实际应用需求。

4.特别是,上述金属纤维多孔材料在压缩过程中,平台区并不稳定,在初始应力峰值后往往会发生应力迅速下降的现象,导致平台区应力波动过大,这既不利于将作用于包装对象的最大作用力保持在造成损伤的阈值之下,也不利于实际工程应用。

技术实现要素:

5.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种金属纤维多孔吸能材料的制备方法。该方法通过将金属纤维烧结毡按照面内与面外方向呈90

°

进行叠制制备金属纤维多孔吸能材料,使得该金属纤维多孔吸能材料具有密度低、能量吸收高、平台应力波动小、可靠性高的特点,大大提高了保护稳定效果,解决了现有金属纤维多孔材料吸能不稳定的问题。

6.为解决上述技术问题,本发明采用的技术方案为:一种金属纤维多孔吸能材料的制备方法,其特征在于,该方法包括以下步骤:

7.步骤一、采用切削法制备直径不超过200μm的金属纤维;

8.步骤二、将步骤一中制备的金属纤维依次进行酸洗、丙酮清洗和去离子水超声清洗,然后剪切成长径比不超过10的短纤维;

9.步骤三、将步骤二中得到的短纤维进行铺制成形,制备得到金属纤维毛毡,然后进行高温烧结,制得金属纤维烧结毡;

10.步骤四、将步骤三中制得的金属纤维烧结毡按照面内与面外方向呈90

°

进行叠制,

然后进行连接,制备得到金属纤维多孔吸能材料。

11.本发明将短纤维经铺制烧结制得的金属纤维烧结毡按照面内与面外方向呈90

°

进行叠制,然后连接制备得到金属纤维多孔吸能材料,由于金属纤维多孔材料具有力学性能各向异性,在面内方向具有应力平台,但平台不稳定,波动较大,而在厚度方向无应力平台,但比较平滑,应力波动小,本发明通过控制金属纤维烧结毡的叠制方式,使得面内方向排布的金属纤维烧结毡和厚度方向排列的烧结毡组合,结合将两者连接同时调整各自的孔隙率,得到具有一定的应力平台、又不出现明显应力波动的压缩能量吸收材料,因而该金属纤维多孔吸能材料具有密度低、能量吸收高、平台应力波动小、可靠性高的特点,大大提高了保护稳定效果。

12.上述的一种金属纤维多孔吸能材料的制备方法,其特征在于,步骤一中所述金属纤维为钛合金纤维、不锈钢纤维或铜合金纤维。更优选为钛合金纤维。采用上述种类金属纤维制备的金属纤维多孔吸能材料具有低密度、高比强度、高比刚度、优异的耐腐蚀性能、耐高温、耐低温、无磁、可焊接等优异的综合性能,满足了航空、航天、核工业、兵器、海洋、石油、化工等领域的应用需求。

13.上述的一种金属纤维多孔吸能材料的制备方法,其特征在于,步骤三中所述金属纤维烧结毡的孔隙率为50%~65%。由于金属纤维烧结毡经叠制、粘接后直接得到金属纤维多孔吸能材料,该优选孔隙率的金属纤维烧结毡保证了金属纤维多孔吸能材料具有较高的能量吸收性能,避免了孔隙率太低或太高导致其能量吸收效果下降、达不到防护效果。

14.上述的一种金属纤维多孔吸能材料的制备方法,其特征在于,步骤四中所述面内方向与面外方向的金属纤维烧结毡的孔隙率不同。本发明通过控制叠制的面内方向与面外方向的金属纤维烧结毡的孔隙率不同,以有效调控压缩应力应变曲线应力平台区的特征,改善了压缩应力应变曲线在应力平台区的波动情况,使得金属纤维多孔吸能材料具有平滑且平坦的应力平台区,实行冲击能量的高效吸收。

15.上述的一种金属纤维多孔吸能材料的制备方法,其特征在于,步骤四中所述连接的方法为热处理或粘结。该优选的连接方式不仅实现了面内方向与面外方向叠制的金属纤维烧结毡的结合,保证了金属纤维多孔吸能材料的成型,同时有利于调节不同方向的金属纤维烧结毡的孔隙率。

16.另外,本发明还提供了一种根据上述的方法制备的金属纤维多孔吸能材料。

17.本发明与现有技术相比具有以下优点:

18.1、本发明通过将金属纤维烧结毡按照面内与面外方向呈90

°

进行叠制,从而将面内方向排布的金属纤维烧结毡和厚度方向排列的烧结毡组合,得到具有一定的应力平台、又不出现明显应力波动的压缩能量吸收材料,因而该金属纤维多孔吸能材料具有密度低、能量吸收高、平台应力波动小、可靠性高的特点,大大提高了保护稳定效果。

19.2、本发明制备的金属纤维多孔吸能材料具有优异的能量吸收特性,满足了航空、航天、交通运输、武器装备等领域对冲击防护材料的重大需求。

20.3、本发明通过控制叠制方向的方式控制金属纤维多孔吸能材料的吸能效果,方法简单,容易实现,提高了材料的可设计性。

21.4、本发明制备的金属纤维多孔吸能材料的压缩应力应变曲线平滑,波峰应力大于45mpa,波峰应力和波谷应力的差值不超过7mpa,且平台区的长度超过30%,未出现显著应

力波动现象,说明该材料的吸能效果稳定、可靠。

22.5、本发明采用的原料成本低、制备工艺简单,且根据应用环境按需调控金属纤维多孔吸能材料的能量吸收效果,易于规模化生产。

23.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

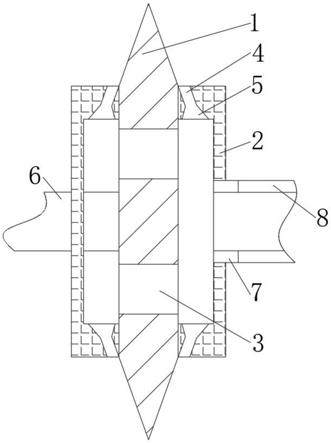

24.图1a为本发明实施例1制备的tc4纤维多孔吸能材料的实物图。

25.图1b为本发明对比例1制备的tc4纤维多孔吸能材料的实物图。

26.图1c为本发明对比例2制备的tc4纤维多孔吸能材料的实物图。

27.图2为本发明实施例1和对比例1~2制备的tc4纤维多孔吸能材料的压缩应力应变曲线。

具体实施方式

28.实施例1

29.本实施例包括以下步骤:

30.步骤一、采用切削法制备直径为200μm的tc4纤维;

31.步骤二、将步骤一中制备的tc4纤维依次进行酸洗、丙酮清洗和去离子水超声清洗,然后剪切成长径比为10的短纤维;

32.步骤三、将步骤二中得到的短纤维进行铺制成形,制备得到tc4金属纤维毛毡,然后放置于真空烧结炉中在1200℃下进行高温烧结2h,制得孔隙率为56%的tc4纤维烧结毡;

33.步骤四、将步骤三中制得的tc4纤维烧结毡按照面内与面外方向呈90

°

进行叠制,然后采用热处理进行连接,制备得到tc4纤维多孔吸能材料,如图1a所示。

34.对比例1

35.本对比例包括以下步骤:

36.步骤一、采用切削法制备直径为200μm的tc4纤维;

37.步骤二、将步骤一中制备的tc4纤维依次进行酸洗、丙酮清洗和去离子水超声清洗,然后剪切成长径比为10的短纤维;

38.步骤三、将步骤二中得到的短纤维进行铺制成形,制备得到tc4纤维毛毡,然后放置于真空烧结炉中在1200℃下进行高温烧结2h,制得孔隙率为56%的tc4纤维烧结毡;

39.步骤四、将步骤三中制得的tc4纤维烧结毡沿面内方向切割,制备得到tc4纤维多孔吸能材料,如图1b所示。

40.对比例2

41.本对比例包括以下步骤:

42.步骤一、采用切削法制备直径为200μm的tc4金属纤维;

43.步骤二、将步骤一中制备的tc4金属纤维依次进行酸洗、丙酮清洗和去离子水超声清洗,然后剪切成长径比为10的短纤维;

44.步骤三、将步骤二中得到的短纤维进行铺制成形,制备得到tc4纤维毛毡,然后放置于真空烧结炉中在1200℃下进行高温烧结2h,制得孔隙率为56%的tc4纤维烧结毡;

45.步骤四、将步骤三中制得的tc4纤维烧结毡沿面外方向切割,制备得到tc4纤维多

孔吸能材料,如图1c所示。

46.图2为本发明实施例1和对比例1~2制备的tc4纤维多孔吸能材料的压缩应力应变曲线,从图2可以看出,实施例1制备的tc4纤维多孔吸能材料既具有明显的应力平台区,具备冲击防护能力,而且应力平台区比较光滑,应力波动小,波峰应力为50.5mpa,波峰应力与波谷应力之差为1.7mpa,平台区的应变长度为33%,很容易确定其实际防护能力,具有较好的可工程设计性;对比例1制备的tc4纤维多孔吸能材料虽然具有平台区,但应力波动较大,对比例1制备的tc4纤维多孔吸能材料压缩时没有应力平台区,不具备冲击防护能力,说明本发明通过叠制将面内方向排布的tc4纤维维烧结毡和厚度方向排列的tc4纤维烧结毡组合,得到具有一定的应力平台、又不出现明显应力波动的压缩能量吸收材料,提高了tc4纤维多孔吸能材料的吸能防护性能。

47.实施例2

48.本实施例包括以下步骤:

49.步骤一、采用切削法制备直径为100μm的316l不锈钢纤维;

50.步骤二、将步骤一中制备的316l不锈钢纤维依次进行酸洗、丙酮清洗和去离子水超声清洗,然后剪切成长径比为5的短纤维;

51.步骤三、将步骤二中得到的短纤维进行铺制成形,制备得到316l不锈钢纤维毛毡,然后放置于真空烧结炉中在1100℃下进行高温烧结2h,制得孔隙率为50%的316l不锈钢纤维烧结毡;

52.步骤四、将步骤三中制得的316l不锈钢纤维烧结毡按照面内与面外方向呈90

°

进行叠制,然后进行粘接,制备得到316l不锈钢纤维多孔吸能材料。

53.经检测,本实施例制备的316l不锈钢纤维多孔吸能材料的压缩应力应变曲线中,平台区波峰应力为65mpa,波峰应力与波谷应力差为2mpa,平台区的应变长度为36%。

54.实施例3

55.本实施例包括以下步骤:

56.步骤一、采用切削法制备直径为50μm的cu纤维;

57.步骤二、将步骤一中制备的cu纤维依次进行酸洗、丙酮清洗和去离子水超声清洗,然后剪切成长径比为10的短纤维;

58.步骤三、将步骤二中得到的短纤维进行铺制成形,制备得到cu纤维毛毡,然后放置于真空烧结炉中在1000℃下进行高温烧结2h,制得孔隙率为65%的cu纤维烧结毡;

59.步骤四、将步骤三中制得的cu纤维烧结毡按照面内与面外方向呈90

°

进行叠制,然后进行粘接,制备得到cu纤维多孔吸能材料。

60.经检测,本实施例制备的cu纤维多孔吸能材料的压缩应力应变曲线中,平台区波峰应力为45mpa,波峰应力与波谷应力差为2mpa,平台区的应变长度为35%。

61.实施例4

62.本实施例包括以下步骤:

63.步骤一、采用切削法制备直径为200μm的tc4纤维;

64.步骤二、将步骤一中制备的tc4纤维依次进行酸洗、丙酮清洗和去离子水超声清洗,然后剪切成长径比为10的短纤维;

65.步骤三、将步骤二中得到的短纤维进行铺制成形,制备得到tc4纤维毛毡,然后放

置于真空烧结炉中在1200℃下进行高温烧结2h,制得孔隙率为56%和65%的tc4纤维烧结毡;

66.步骤四、将步骤三中制得的tc4纤维烧结毡按照面内(孔隙率56%)与面外(孔隙率65%)方向呈90

°

进行叠制,然后进行粘接,制备得到tc4纤维多孔吸能材料。

67.经检测,本实施例制备的tc4纤维多孔吸能材料的压缩应力应变曲线中,平台区波峰应力为48mpa,波峰应力与波谷应力差为2mpa,平台区的应变长度为33%。

68.实施例5

69.本实施例包括以下步骤:

70.步骤一、采用切削法制备直径为200μm的tc4纤维;

71.步骤二、将步骤一中制备的tc4纤维依次进行酸洗、丙酮清洗和去离子水超声清洗,然后剪切成长径比为10的短纤维;

72.步骤三、将步骤二中得到的短纤维进行铺制成形,制备得到tc4金属纤维毛毡,然后放置于真空烧结炉中在1200℃下进行高温烧结2h,制得孔隙率为50%和60%的tc4纤维烧结毡;

73.步骤四、将步骤三中制得的tc4纤维烧结毡按照面内(孔隙率50%)与面外(孔隙率60%)方向呈90

°

进行叠制,然后进行粘接,制备得到tc4纤维多孔吸能材料。

74.经检测,本实施例制备的tc4纤维多孔吸能材料的压缩应力应变曲线中,平台区波峰应力为60mpa,波峰应力与波谷应力差为1mpa,平台区的应变长度为34%。

75.实施例6

76.本实施例包括以下步骤:

77.步骤一、采用切削法制备直径为100μm的tc4纤维;

78.步骤二、将步骤一中制备的tc4纤维依次进行酸洗、丙酮清洗和去离子水超声清洗,然后剪切成长径比为10的短纤维;

79.步骤三、将步骤二中得到的短纤维进行铺制成形,制备得到tc4金属纤维毛毡,然后放置于真空烧结炉中在1200℃下进行高温烧结2h,制得孔隙率为50%和60%的tc4纤维烧结毡;

80.步骤四、将步骤三中制得的tc4纤维烧结毡按照面内(孔隙率60%)与面外(孔隙率50%)方向呈90

°

进行叠制,然后进行粘接,制备得到tc4金属纤维多孔吸能材料。

81.经检测,本实施例制备的tc4纤维多孔吸能材料的压缩应力应变曲线中,平台区波峰应力为47mpa,波峰应力与波谷应力差为1mpa,平台区的应变长度为35%。

82.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。