1.本发明涉及加热元件技术领域,特别是涉及一种加热感温层、碳化织物基柔性加热元件及其制备方法和应用。

背景技术:

2.在寒冷的环境中,人们通常采用消极阻热式的传统保暖产品抵御严寒,但是此类产品厚重臃肿,御寒效果有限,亦影响穿着的舒适性与美观性。积极产热式的柔性电加热元件利用焦耳加热的原理产生热量,其性能的好坏直接影响到加热服装服饰的安全性和舒适性。

3.市面上常见的柔性加热元件通常采用金属丝(如不锈钢丝,镀银纱线)和碳纤维等线状导电材料通过机织、针织和刺绣等方式制作加热元件,但这类加热元件在织造和使用过程中容易弯折断裂,耐久性差,加热均匀性有待改善。相关研究人员也研发了以石墨烯、聚吡咯、碳纳米管和银纳米线等作为导电加热材料的柔性加热元件,但此类加热元件的制备工艺复杂,成本高,还存在安全问题和环保问题,影响了此类加热元件的应用前景。常见的纺织材料经过碳化后导电性良好,已有研究人员将其应用于传感器、超级电容器和电极等领域。碳化织物以常见纺织材料为原料,制备工艺简单,成本低。此外,碳化织物的导电性可以满足加热元件对导电材料的需求,可作为柔性加热元件的面状发热体。有鉴于此,确有必要提供一种碳化织物基柔性加热元件的制备方法。

技术实现要素:

4.本发明的目的是针对现有技术中柔性加热元件容易弯折断裂,耐久性差,加热均匀性有待改善等问题,而提供一种所述加热感温层。

5.本发明的另一目的,提供一种加热感温层的制备方法。

6.本发明的另一目的,提供一种基于所述加热感温层的碳化织物基柔性加热元件。

7.本发明的另一目的,提供一种所述碳化织物基柔性加热元件的应用。

8.为实现本发明的目的所采用的技术方案是:

9.一种加热感温层,包括二次处理碳化织物、绝缘设置在所述二次碳化处理织物表面的温度传感器以及与所述二次碳化处理织物电连接的两个电极,其中,每一个所述电极上连接一根导线,所述二次碳化处理织物通过以下方法制备:

10.步骤1,将织物进行预处理,然后将预处理后的织物进行高温碳化处理,得到碳化织物;

11.步骤2,使用聚合物或聚合物的溶液涂覆或真空浸泡所述碳化织物,干燥后得到聚合物/碳化织物;

12.步骤3,采用激光扫描得到二次处理碳化织物;或者,将所述聚合物/碳化织物再次高温碳化处理后再用聚合物或聚合物的溶液涂覆或真空浸泡并干燥得到二次处理碳化织

物;

13.所述电极通过以下步骤设置:

14.在步骤3得到的所述二次处理碳化织物的表面设置两个电极,将温度传感器绝缘置于所述二次处理碳化织物的表面,制得加热感温层;

15.或者,在步骤1得到的碳化织物表面设置两个电极,然后再进行所述步骤2和步骤3,完成步骤3后,将温度传感器绝缘置于所述二次处理碳化织物的表面,制得加热感温层。

16.在上述技术方案中,所述步骤1中所述织物的组成材料为天然纤维织物、再生纤维素纤维织物或腈纶织物,所述织物的组织结构为机织物、针织物或非织造布,所述天然纤维织物优选为棉织物。

17.在上述技术方案中,所述步骤1中所述预处理的方法为将织物在丙酮中超声处理0.5-1h后,用无水乙醇和蒸馏水清洗织物以去除有机物质和杂质,再用蒸馏水超声10-20min,然后在60-80℃下烘干4-8h备用;所述高温炭化处理的装置为管式炉,碳化温度为800-1200℃,升温速率为3-5℃/min,保温时间为1-2h,碳化过程持续通入氮气或氩气,所述步骤1和步骤3中干燥条件为80℃真空干燥2h。

18.在上述技术方案中,所述步骤2中,所述聚合物为热塑性聚氨酯、水性聚氨酯、聚二甲基硅氧烷或铂催化硅橡胶中的一种时,所述步骤3采用激光扫描所述聚合物/碳化织物,优选的,激光扫描的功率为1kw,激光扫描的速度为3mm/s,激光扫描的频率为16hz;

19.所述步骤2中所述聚合物为可碳化聚合物时,优选的,所述可碳化聚合物为聚丙烯腈,所述步骤3采用将聚合物/碳化织物高温碳化处理后用聚合物溶液涂覆或真空浸泡。

20.在上述技术方案中,当所述聚合物为热塑性聚氨酯时,所述聚合物的溶液为热塑性聚氨酯的质量分数为2%-8%的n,n-二甲基甲酰胺溶液,热塑性聚氨酯的n,n-二甲基甲酰胺溶液通过以下方法制备:将热塑性聚氨酯和n,n-二甲基甲酰胺混合后在60-80℃的磁力搅拌水浴锅中连续搅拌8-10h,得到所述热塑性聚氨酯的n,n-二甲基甲酰胺溶液;所述步骤2采用多次浸渍-干燥法,将所述碳化织物浸泡在热塑性聚氨酯溶液中3-5min,然后取出置于玻璃板上在70-80℃下干燥3-5min,重复此步骤3次,然后将浸渍完热塑性聚氨酯的碳化织物在70-80℃下真空干燥2-4h,制得热塑性聚氨酯/碳化织物;

21.当所述聚合物为水性聚氨酯时,所述步骤2为使用涂膜机采取一面刮涂、一面不刮涂的方式,将所述水性聚氨酯刮涂在所述碳化织物表面,所述水性聚氨酯固化后得到水性聚氨酯/碳化织物,设置所述电极时,将所述电极设置在未刮涂水性聚氨酯的一面,温度传感器也设置在未刮涂水性聚氨酯的一面;

22.当所述聚合物为当所述铂催化硅橡胶时,所述步骤2采用涂覆或蘸取的方式将所述铂催化硅橡胶与所述碳化织物结合,在滴胶模具中固化后得到铂催化硅橡胶/碳化织物。

23.在上述技术方案中,所述电极为紫铜铜箔或聚酰亚胺膜封装的铜箔,所述电极通过导电银胶粘合在所述二次处理碳化织物或碳化织物上,所述电极与所述二次处理碳化织物或碳化织物电连接;

24.所述温度传感器与所述二次处理碳化织物绝缘连接,所述温度传感器的温敏材料为温度敏感油墨,所述温度传感器的温敏层采用点胶、刮涂或旋涂的工艺在聚酰亚胺膜上制备,所述电极采用丝网印刷导电银浆的方式制备,所述聚酰亚胺膜起到基底和绝缘层的作用。

25.本发明的另一方面,提供一种加热感温层的制备方法,所述方法包括以下步骤:

26.步骤a1,将织物进行预处理,然后将预处理后的织物进行高温碳化处理,得到碳化织物;

27.步骤a2,使用聚合物或聚合物的溶液涂覆或真空浸泡所述碳化织物,干燥后得到聚合物/碳化织物;

28.步骤a3,采用激光扫描所述聚合物/碳化织物得到二次处理碳化织物;或者,将所述聚合物/碳化织物再次高温碳化处理后再用聚合物或聚合物的溶液涂覆或真空浸泡并进行80℃真空干燥2h得到二次处理碳化织物;

29.步骤a4,设置两个电极于所述二次处理碳化织物的表面,每一个电极与所述二次处理碳化织物电连接,每一个所述电极上连接一根导线,将温度传感器绝缘置于所述二次处理碳化织物的表面,制得加热感温层;

30.或者所述方法包括以下步骤:

31.步骤b1,将织物进行预处理,然后将预处理后的织物进行高温碳化处理,得到碳化织物;

32.步骤b2,在步骤b1得到的碳化织物表面设置两个电极,每一个电极与所述碳化织物电连接,每一个所述电极上连接一根导线;

33.步骤b3,使用聚合物或聚合物的溶液涂覆或真空浸泡所述碳化织物,干燥后得到聚合物/碳化织物;

34.步骤b4,采用激光扫描所述聚合物/碳化织物得到二次处理碳化织物;或者,将所述聚合物/碳化织物再次高温碳化处理后再用聚合物或聚合物的溶液涂覆或真空浸泡并进行80℃真空干燥2h得到二次处理碳化织物;将温度传感器绝缘置于所述二次处理碳化织物的表面,制得加热感温层。

35.本发明的另一方面,提供一种碳化织物基柔性加热元件,包括基底、覆盖织物和固定于所述基底、覆盖织物之间的如权利要求1所述的加热感温层;

36.优选的,所述基底和覆盖织物为机织物、针织物、无纺布或薄膜类材料。

37.在上述技术方案中,所述碳化织物基柔性加热元件通过以下步骤制备:

38.步骤s1,将基底表面依次覆盖热熔胶或粘合衬、所述加热感温层、热熔胶或粘合衬和覆盖织物形成复合层;优选的,所述热熔胶为聚酰胺、聚酯、聚乙烯和聚酯酰胺热熔胶中的一种;所述粘合衬为双面胶无纺粘合衬,克重为20-40g/m2;所述基底、热熔胶或粘合衬、覆盖织物的剪裁尺寸一致后再制备复合层,其长度和宽度比所述加热感温层的长度和宽度大2-4cm,各方向边缘1-2cm用于固定加热元件;

39.或者,步骤s1,基底和覆盖织物均采用单面胶粘合衬,在作为基底的单面胶粘合衬表面依次覆盖加热感温层和作为覆盖织物的单面胶粘合衬,形成复合层;

40.或者,步骤s1,借助加热感温层中聚合物的粘性,将基底、加热感温层、覆盖织物依次叠放形成复合层;

41.步骤s2,采用热压法粘合固定所述复合层,形成碳化织物基柔性加热元件,优选的,热压粘合通过热压机完成,热压次数为1-2次,热压温度为120-170℃,热压时间为3-30s。

42.本发明的另一方面,提供一种所述碳化织物基柔性加热元件的应用,所述碳化织

物基柔性加热元件采用可拆卸或不可拆卸方式应用;

43.可拆卸应用时,通过在加热元件边缘处安装按扣或纽扣将其固定在电加热服装服饰上;

44.不可拆卸应用时,通过缝纫加热元件边缘处将加热元件固定在电加热服装服饰上。

45.与现有技术相比,本发明的有益效果是:

46.1.本发明的加热感温层采用碳化织物与聚合物材料的结合改善了碳化织物的强力和柔性,制备的柔性加热元件手感柔软,导电性能良好,同时该加热感温层为面状发热体,以上特点提高了加热感温层的加热均匀性和耐久性。

47.2.本发明的碳化织物基柔性加热元件以碳化织物为导电加热材料,是导电加热材料领域的创新,碳化所需织物来源丰富,价格低廉,制备加热元件过程不需昂贵的设备和材料,研发成本低。

48.3.该碳化织物基柔性加热元件可以通过缝纫(不可拆卸)和按扣(可拆卸)的方式固定在加热服装服饰上,满足用户多元化的使用需求。

附图说明

49.图1为制备加热感温层的流程图。

50.图2为制备加热感温层的示意图。

51.图3为碳化织物的sem图像。

52.图4为制备碳化织物基柔性加热元件的流程图。

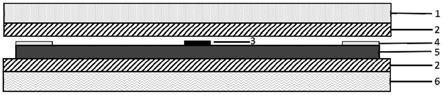

53.图5为碳化织物基柔性加热元件的截面示意图。

54.图6为碳化织物基柔性加热元件的示意图。

55.图7为碳化织物基柔性加热元件的固定方式示意图。

56.图8为二次碳化织物的sem图像

57.图9a为碳化织物基柔性加热元件的热红外图像,图9b为三维红外温度图,图9c为截面图。

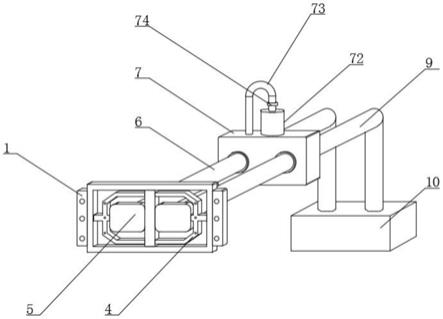

58.图中:1-覆盖织物,2-热熔胶或粘合衬,3-温度传感器,4-电极,5-二次处理碳化织物,6-基底,7-待碳化织物,8-碳化织物,9-热塑性聚氨酯溶液,10-玻璃板,11-聚合物/碳化织物,12-加热感温层,13-导线,14-按扣,15-缝纫线。

具体实施方式

59.以下结合具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

60.实施例1

61.如图1所示,一种加热感温层,包括二次处理碳化织物5、绝缘设置在所述二次碳化处理织物5表面的温度传感器3以及与所述二次碳化处理织物5电连接的两个电极4,其中,每一个所述电极4上连接一根导线13,所述二次碳化处理织物5通过以下方法制备:

62.步骤1,将待碳化织物7进行预处理,然后将预处理后的待碳化织物7进行高温碳化处理,得到碳化织物8,所述碳化织物8是所述加热感温层的导电加热材料,是面状发热体。

所述织物的组成材料为天然纤维织物、再生纤维素纤维织物或腈纶织物,所述织物的组织结构为机织物、针织物或非织造布,所述天然纤维织物优选为棉织物。

63.步骤2,使用聚合物或聚合物的溶液涂覆或真空浸泡所述碳化织物8,然后将其干燥,得到聚合物/碳化织物11;

64.步骤3,采用激光扫描所述聚合物/碳化织物11,得到二次处理碳化织物5;

65.或,步骤3,将所述聚合物/碳化织物11高温碳化处理后用聚合物溶液涂覆或真空浸泡,得到二次处理碳化织物5;

66.所述电极通过以下步骤设置:

67.完成步骤3后,设置两个电极4于所述二次处理碳化织物5表面,每一个所述电极4上连接一根导线13,将温度传感器3绝缘置于所述二次处理碳化织物5的表面,制得加热感温层。所述温度传感器3与所述碳化织物8绝缘连接,用于实时监测加热元件的温度;优选的,所述温度传感器3的温敏材料为温度敏感油墨,采用点胶的工艺在聚酰亚胺膜上制备温敏层,采用丝网印刷导电银浆的方式制备所述的电极4。

68.或者,在步骤1得到的碳化织物7表面设置两个电极4,然后进行所述步骤2和步骤3,完成步骤3后,将温度传感器3绝缘置于所述二次处理碳化织物11的表面,制得加热感温层。

69.实施例2

70.在实施例1的基础上,如图2所示,所述步骤1中预处理的方式为待碳化织物7在在丙酮中超声处理1h,然后用无水乙醇和蒸馏水反复清洗织物以去除有机物质和杂质,用蒸馏水超声10min,然后在60℃下烘干6h备用。

71.本实施例中,步骤1选用所述织物的组成材料为棉织物,织物的组织结构为平纹机织物。所述碳化织物8是在管式炉中高温碳化获得,碳化的工艺参数设置:碳化温度为1000℃,升温速率为3℃/min,保温时间为1h,碳化过程持续通入氮气,所述碳化棉织物8的sem图像如图3所示,其组织结构依然保持完整。

72.步骤2中的聚合物为以下不同材质时,步骤2、步骤3以及设置电极4的具体方式如下:

73.2.1所述聚合物为热塑性聚氨酯

74.步骤2中,所述聚合物为热塑性聚氨酯,所述热塑性聚氨酯制备热塑性聚氨酯溶液9是用n,n-二甲基甲酰胺溶解热塑性聚氨酯,热塑性聚氨酯溶液9中热塑性聚氨酯的质量分数为4%,将热塑性聚氨酯和n,n-二甲基甲酰胺混合后在80℃的磁力搅拌水浴锅中连续搅拌8h,得到热塑性聚氨酯溶液9。

75.所述热塑性聚氨酯溶液9用于制备热塑性聚氨酯/碳化织物11,采用多次浸渍-干燥法,将碳化织物8浸泡在热塑性聚氨酯溶液9中3min,然后取出置于玻璃板10上在80℃下干燥3min,重复此步骤3次,然后将浸渍完热塑性聚氨酯的碳化织物在80℃下真空干燥2h。

76.步骤3中,如图8所示,采用激光扫描热塑性聚氨酯/碳化织物,扫描功率1kw,扫描速度3mm/s,频率16hz,得到二次处理碳化织物5。

77.所述电极4采用普通紫铜铜箔,完成步骤3后,在所述二次处理碳化织物5表面两端部设置分别设置一个电极4,采用导电银胶粘合电极4,使所述电极4与所述二次处理碳化织物5电连接,将两根铜丝导线14固定于所设电极,可将其与开关或电源连接,导线14伸出加

热元件部分通过压线钳和压线扣固定在一起。设置所述电极时,将所述电极设置在未刮涂水性聚氨酯的一面,温度传感器也设置在未刮涂水性聚氨酯的一面。

78.2.2当所述聚合物为水性聚氨酯(布氏粘度为20-1500mpa

·

s)时

79.步骤2中,使用涂膜机采取一面刮涂、一面不刮涂的方式,将所述水性聚氨酯刮涂在所述碳化织物表面,所述水性聚氨酯固化后得到水性聚氨酯/碳化织物。

80.步骤3中,采用激光扫描所述的水性聚氨酯/碳化织物,扫描功率1kw,扫描速度3mm/s,频率16hz。

81.所述电极4采用聚酰亚胺膜封装的铜箔,完成步骤3后,在所述二次处理碳化织物5表面两端部分别设置一个电极4,采用导电银胶粘合电极4,使所述电极4与所述二次处理碳化织物5电连接,将两根铜丝导线14固定于所述电极4,可将其与开关或电源连接,导线14伸出加热元件部分通过压线钳和压线扣固定在一起。

82.2.3当所述聚合物为当所述铂催化硅橡胶(混合粘度为3000cps)时

83.进行完步骤1之后,在得到的碳化织物7表面设置两个电极4,采用导电银胶粘合电极4,将两根铜丝导线14固定于所述电极4,可将其与开关或电源连接,导线14伸出加热元件部分通过压线钳和压线扣固定在一起。

84.步骤2中,采用涂覆或蘸取的方式将所述铂催化硅橡胶与所述碳化织物结合,在滴胶模具中固化后得到铂催化硅橡胶/碳化织物。

85.步骤3中,采用激光扫描铂催化硅橡胶/碳化织物,扫描功率1kw,扫描速度3mm/s,频率16hz,所述铂催化硅橡胶/碳化织物置入温度传感器后可以直接作为加热感温层。

86.实施例3

87.3.1

88.一种基于所述加热感温层的碳化织物基柔性加热元件,如图4所示,包括以下步骤组成:

89.步骤s1,将基底6表面依次覆盖热熔胶或粘合衬2、所述加热感温层12、热熔胶或粘合衬2和覆盖织物1形成复合层,或基底6和覆盖织物1采用单面胶粘合衬,所述单面胶粘合衬表面依次覆盖所述加热感温层12和所述单面胶粘合衬形成复合层。

90.步骤s2,采用热压法粘合固定所述复合层,形成碳化织物基柔性加热元件。

91.具体的,如图5-6所示,提供一基底6和一覆盖织物1,基底6表面依次覆盖粘合衬2、加热层12、粘合衬2和覆盖织物1,所述基底6、粘合衬2、覆盖织物1的剪裁尺寸一致,其长度和宽度比碳化织物8的长度和宽度大2cm,各方向边缘1cm可用于固定加热元件且不损伤加热区域,所述基底6和覆盖织物1为涤纶织物;所述粘合衬2为双面胶无纺粘合衬,克重为30g/m2;热压粘合通过热压机完成,热压次数为1次,热压温度为140℃,热压时间为10s,加热效果如图9所示,所述碳化织物基柔性加热元件为面发热材料,在7v电压条件下,面状均匀发热,其中表面最大平衡温度可达到71.64℃,具有优良的发热效果。

92.3.2

93.由实施例2.3制备得到的加热感温层制备碳化织物基柔性加热元件时,采用以下步骤:

94.由于未固化的铂催化硅橡胶具有良好的粘着性,可直接将未固化的铂催化硅橡胶/碳化织物与基底和覆盖织物结合形成复合层,采用热压法粘合固定所述复合层,制备碳

化织物基柔性加热元件。

95.实施例4

96.一种碳化织物基柔性加热元件的应用,如图7所示,所述应用如下,

97.碳化织物基柔性加热元件可拆卸使用方式为:通过在加热元件边缘处安装按扣14将其固定在电加热服装服饰上;

98.碳化织物基柔性加热元件不可拆卸使用方式为:通过用缝纫线15缝纫加热元件边缘处将加热元件固定在电加热服装服饰上。

99.以上所述仅是本发明的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。