1.本发明公开了显示装置用后盖及其制造方法。

背景技术:

2.通常,显示装置为接收图像信号进行显示的装置,包括tv、显示器、广告板、智能手机等,作为用于显示图像的工具正在利用各种装置,诸如有机发光装置(oled:organic light emitting display)、液晶显示装置(lcd:liquid crystal display device)、等离子显示装置(pdp:plasma display panel)等。

3.近来,随着信息化社会的发展,对显示装置的要求也以各种形式发生变化,逐渐变得轻量化、大型化及纤薄化。尤其是,适用于tv的显示装置的情况,随着对大型化需求的增加,与高画质及高清晰度一同也在增加对tv结构的轻量化、纤薄化及美观度的要求。

4.通常,显示装置为通过双面粘合泡沫垫等在后盖粘合显示面板,以构成由后盖支撑显示面板的结构。

5.后盖为在板形状的板件内部支撑平板型显示面板,因此在平整度方面要求应具有高均匀度,尤其对于遮盖显示面板侧面的边框部要求高笔直度。若边框部弯曲,则在面板侧面和边框部之间出现细微的间隙g,而间隙宽度沿着边缘区域发生变化,可影响美观或者降低显示面板的支撑力。

6.另一方面,近来显示装置随着65英寸以上的大屏幕的普及边框部也具有相对长的长度,在边框部整体区域体现均匀的笔直度相对变得困难。即,后盖的边框部越长则在边框部弯曲的过程中容易出现回弹(spring back)现象,因此难以保持垂直度(垂直方向的角度)和笔直度。另外,随着显示装置的纤薄化,边框部的高度也降低,因此非常容易弯曲变形。

7.韩国授权专利10-1757723号(现有文献)提供了一种适用外廓锻造工艺制造边框部的直角度优秀的模块盖的方法。然而,在所述现有文献中,在边框部的角落区域去除曲率半径体现出优秀的直角度,但是存在无法改善边框部整体高度的直角度以及也无法改善边框部的笔直度的局限性。

8.如上所述,后盖的边框部的笔直度和直角度在大屏幕及纤薄型显示装置中受到极大的影响,为了解决该问题正在适用大量的加工,因此伴随着加工成本提高、产量降低等问题。

9.另一方面,在后盖的边框部可适用利用拉伸模具设备的冲压工艺,以改善直角度和笔直度。拉伸成型具有容易将金属板成型成各种形状的优点,但是在连接垂直方向和水平方向的角落区域产生应力,存在容易出现褶皱或者裂缝等的缺陷的问题。尤其是,最近的显示装置为了纤薄化及轻量化将1mm内外的超薄型金属板用作后盖材料,由此在角落区域出现的褶皱或者裂缝是一大问题。

技术实现要素:

10.(发明所要解决的问题)

11.本发明是为了解决如上所述的问题而提出的,在构成大屏幕的平板显示装置的后盖方面提供一种使边框部具有优秀的直角度和笔直度的后盖及其制造方法。

12.另外,本发明在构成大屏幕的平板显示装置的后盖方面提供一种在后盖成型过程中将在角落区域出现的诸如褶皱或者裂缝的缺陷最小化或者避免的后盖及其制造方法。

13.另外,本发明提供一种使构成后盖的金属板材的厚度成为显示装置的边框宽度并且可将边框宽度最小化的后盖及其制造方法。

14.(解决问题所采用的措施)

15.用于达到如上所述的目的的本发明实施例的显示装置用后盖为金属板的边缘弯曲成“l”形状来形成边框部,所述金属板的厚度形成所述边框部的宽度。

16.在本实施例的后盖中,所述金属板将具有170mpa以上的屈服强度的egi、ei、sus或者mg合金中的一种高强度钢板作为材料。

17.另外,在本实施例的后盖中,通过所述金属板的弯曲所形成的内部拐角部朝向外部拐角部形成凹陷的内部槽,所述内部槽沿着所述内部拐角部的长度方向延伸形成。

18.另外,在本实施例的后盖中,所述边框部可具有所述金属板厚度的4.0倍以下或者5.0mm以下的高度。

19.然后,为了达到如上所述的目的的本实施例为,制造支撑显示面板的后盖的方法,准备板状的板件,包括:(a)步骤,通过冲压工艺对所述板件的边缘区域进行具有第一水平部、垂直部及第二水平部的“z”形弯曲成型;(b)步骤,通过锻造工艺对所述第一水平部、垂直部及第二水平部改善水平及垂直特性,并且改善连接所述第一水平部、垂直部及第二水平部的角落部的曲率半径;(c)步骤,适用修边工艺来去除所述第二水平部;及(d)步骤,对去除所述第二水平部的垂直部的端部进行加工。

20.在本实施例中,所述后盖制造方法还可包括(e)步骤,通过利用锻造工艺的二次精冲加工修正所述垂直部的变形。

21.另外,在本实施例中,所述后盖制造方法还可包括(f)步骤,涂装所述板件的表面。

22.另外,在本实施例中,所述后盖制造方法还可包括(g)步骤,在所述水平部背面结合udm板件。

23.另外,在本实施例中,所述后盖制造方法为,所述水平部和所述udm板件可通过压接工艺结合。

24.另外,在本实施例中,所述(a)步骤可包括去除所述金属板的角落的一部分形成倒角的过程。

25.另外,在本实施例中,所述(a)步骤可包括利用拉延筋在所述第二水平部形成阻挡突起的过程。

26.另外,在本实施例中,所述(a)步骤为,将所述第二水平部可形成为朝向所述垂直部具有倾斜角α。

27.另外,在本实施例中,所述倾斜角α可以是4

°

至8

°

。

28.另外,在本实施例中,所述(b)步骤为,可使连接所述第一水平部及所述垂直部的外侧拐角部、连接所述垂直部及所述第二水平部的外侧拐角部的曲率半径具有所述板件厚

度的0.5倍以下的曲率半径。

29.另外,在本实施例中,所述(c)步骤为,可进行修边加工,以保留构成所述第二水平部的一部分的突出片。

30.另外,在本实施例中,所述突出片可形成为0.05mm至0.2mm的宽度。

31.(发明的效果)

32.通过本发明的后盖制造方法,后盖的边框部具有优秀的直角度和笔直度,进而可保护显示装置的侧面部外观。

33.另外,通过本发明的后盖制造方法,在金属板的成型过程中,防止诸如在角落区域出现的褶皱或者裂缝的缺陷,将产品的缺陷降到最低。

34.另外,通过本发明的后盖制造方法,由金属板的厚度形成显示装置的边框宽度,因此有利缩小边框宽度。

35.另外,通过本发明的后盖制造方法,可将边框部加工成最低高度,因此有利于显示装置的薄型化。

附图说明

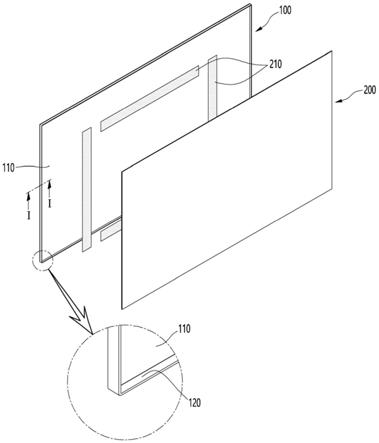

36.图1是示出本实施例的显示装置的主要结构的分解立体图;

37.图2是示出作为图1的主要部的后盖的边框部的剖面图;

38.图3至图9是示出本实施例的后盖制造过程的工艺图。

39.(附图标记的说明)

40.100:后盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100':金属板

41.110:支撑部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120:边框部

42.130:阻挡突起

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

140:倒角区域

43.200:显示面板

具体实施方式

44.通过在以下说明的优选实施例将明确本发明和通过实施本发明达成的技术课题。以下,参照附图详细说明本发明的优选实施例。

45.后述的本实施例的差异不得以相互排斥的项理解。即,对于记载的特定形状、结构及特性,在不超出本发明的技术思想及范围的同时可由与一实施例相关的另一实施例实现,而且应该理解为各个公开的实施例内的个别构件的位置或者配置是可以改变的,在附图中类似的附图标记在各方面都是指相同或者类似的功能,为了方便起见,也可夸张示出长度、面积或者厚度等及其形态。在本实施例的说明中,诸如上、下、左、右、前、后等的表述是表示相对的位置或者方向,并未将技术意义局限于词典的意思。

46.图1是示出本实施例的显示装置的主要结构的分解立体图;图2是示出作为图1的主要部的后盖的边框部的i-i方向的剖面图。

47.参照这些附图,本实施例的显示装置包括后盖100及在后盖的前面结合于后盖的显示面板200。显示面板200可用诸如双面胶带等的黏贴部件210结合于后盖内面。

48.在此,显示面板200为显示装置的核心结构,作为从外部信号显示图像的图像显示元件,举一示例可由有机发光面板构成。有机发光面板有利于纤薄化和曲面化,并且表现出

快速的响应速度。

49.另外,除了有机发光面板以外,也可由液晶面板、等离子面板等各种图像显示元件构成显示面板200。在显示面板200由液晶面板构成的情况下,在液晶面板背面还可结合提供面光源的背光单元。

50.后盖100作为板状的金属板,可由重量轻且具有充分的刚性的材料构成。适用于本实施例的后盖的金属板由将屈服强度在170mpa以上的egi、gi、sus、mg合金等的高强度钢板用作材料的板件构成。

51.另外,后盖100由支撑部110和边框部120构成,所述支撑部110为在显示面板200的背面结合并支撑显示面板200的四边形板件区域,所述边框部120遮挡显示面板200的侧面的同时引导并保护显示面板200的结合。

52.边框部120可以是向前面弯曲支撑部110的边缘而成,并且构成与显示面板200厚度对应的预定的高度。这种边框部120应该紧贴于显示面板200的侧面的同时在四边形边缘整体区域中与显示面板200保持预定的间距。为此,边框部120在弯曲的角落部应该几乎没有曲率,且上端部应保持直角度及笔直度。

53.参照图2,后盖100由支撑部110和边框部120构成,在边框部120的外侧下端和内侧上端的拐角部a、b形成有曲面。此时,对于具有1.2mm的厚度的后盖100,在内外侧拐角部a、b形成的曲面具有0.5mm至1.2mm的曲率半径。从而,本实施例的边框部120在从支撑部110弯曲时,弯曲区域具有材料厚度以下的曲率,因此可实现具有尖锐边缘(sharp edge)的边框。

54.另外,本实施例的边框部120为外侧上端c可具有斜切面(chamfer)结构。斜切面(chamfer)结构可以是通过砂轮切割加工边框部120的截面而成或者可通过具有斜切面形状的模具设备进行冲压工艺而成。这种斜切面结构对尖锐的边框部120的端部进行平滑处理,进而可提高美观度。

55.另外,边框部120为内侧下端拐角部d可构成凹槽结构。凹槽结构可以是沿着支撑部110和边框部120的连接部延伸而成。如此的内侧下端拐角部d的凹槽结构可在利用模具设备的锻造工艺中形成,并且在结合显示面板200的过程中可使显示面板200紧贴于支撑部110及边框部120。

56.表1简要示出了本实施例的用于制造后盖的主要工艺。

57.(表1)

[0058][0059]

参照表1,本实施例的后盖包括:用于“z”弯曲的工艺1、用于局部锻造的工艺2、用于修边的工艺3、用于局部收尾处理的工艺4、用于修正的工艺5及用于涂装的后续工艺。

[0060]

工艺1为实现产品形状的过程,为了防止金属板的弯曲、扭曲等,可增加拉延筋。工艺2为局部适用首次锻造,以缩小产品拐角部的曲率半径r。工艺3为用于将“z”弯曲区域最小化的切割工艺。工艺4为去除角落的切割突出部和毛刺(burr)的工艺,可选择性或者全部

适用二次锻造工艺或者砂轮切割工艺。工艺5为修正尺寸或者弯曲的工艺,若在工艺1至4中未发生尺寸的变化或者弯曲,则可省略该工艺。后续工艺为涂装处理产品外观。

[0061]

以下,参照实施例详细说明后盖的制造工艺。

[0062]

图3至图9作为示出本实施例的后盖制造过程的工艺图,在各个附图中,(a)示出了利用设备的加工过程,(b)概念性示出了加工之后的后盖形状。

[0063]

图3是示出制造后盖的金属板的平面图。本实施例的后盖为利用板形状的金属板100’适用冲压、冲孔及拉伸工艺等成型成预定的形状。此时,在金属板100’的特定区域,尤其是在角落区域发生比其他区域相对更大的应力作用,因为这种应力可出现诸如褶皱或者扭曲、裂缝等的缺陷。

[0064]

本实施例的后盖为如图所示适用金属板100’的角落一部分被去除的倒角,以防止在制造过程中由应力引起的缺陷。即,本实施例的后盖100为通过针对金属板100’适用倒角工艺之后适用“z”弯曲工艺的过程制造而成。倒角区域140为在成型金属板时在角落脆弱部分散或者阻止应力以防止出现缺陷。这种倒角区域140为如(a)所示以斜线方向去除金属板100’的角落而成,或者可以是如(b)所示被去除成阶梯结构而成。

[0065]

图4示出了“z”弯曲工艺;图5示出了利用拉延筋形成阻挡突起的工艺。

[0066]

首先,参照图4,在板形状的金属板适用倒角,之后利用冲压模具设备10向前面弯曲四个边缘。此时,弯曲板件的边缘以形成形状,进而具有第一水平部100-1、垂直部100-2及第二水平部100-3。即,本实施例的弯曲工艺适用“z”弯曲。第一水平部100-1构成支撑部110,而垂直部100-2构成边框部120。

[0067]

用于“z”弯曲的冲压模具设备应在加压金属板的上部模具的下端拐角部10-1和下部模具的上端拐角部10-2分别形成具有预定的曲率半径的曲面形状。作为一示例,对于1.2mm厚度的金属板,模具设备10的各个拐角部10-1、10-2具有0.6至1.2mm的曲率半径。即,模具设备10的各个拐角部10-1、10-2优选具有金属板厚度的0.5倍至1.0倍的曲率半径。在曲率半径小于0.5倍的情况下,在冲压过程中可出现诸如金属板裂化的缺陷;若大于1.0倍,则可不容易成型。

[0068]

如上所述适用“z”弯曲结构,进而垂直部100-2为除了第一水平部100-1以外还被第二水平部100-3从上下端部两侧支撑,进而在之后的锻造、修边及砂轮切割工艺中可将回弹现象最小化。

[0069]

另一方面,在“z”弯曲过程中薄形的金属板可容易弯曲或者扭曲。为了防止该现象,可同时执行利用拉延筋50(drawbead)形成阻挡突起130的工艺。如图5所示,在第二水平部100-3的预定位置利用拉延筋50形成阻挡突起130。阻挡突起130是为了在将金属板作为对象适用冲压或者锻造工艺时阻止从外部产生的应力等传递于弯曲区域而形成的。

[0070]

通常,在将薄形的金属板作为对象适用冲压或者锻造工艺时在板件产生应力,进而板件本身可发生弯曲或者扭曲。这种弯曲或者扭曲对第一水平部100-1和垂直部100-2产生影响,由此可在平整度、直角度及笔直度等出现变形。阻挡突起130阻止如此的外力传递于第一水平部100-1和垂直部100-2,以防止该变形。

[0071]

另外,在“z”弯曲过程中,第二水平部100-3被弯曲以朝向垂直部100-2具有预定的倾斜角α。即,垂直部100-2和第二水平部100-3之间形成锐角,第二水平部100-3对于水平方

向的基准线h具有约4

°

至8

°

的倾斜角α。

[0072]

如上所述,在第二水平部100-3具有朝向垂直部100-2的倾斜角时,对于在垂直部100-2和第二水平部100-3的连接部中形成的外侧拐角部b容易缩小曲率半径,而且也容易缩短垂直部100-2的高度。即,在锻造工艺中,模具设备最先接触于外侧拐角部b,从而从模具设备施加的力集中于外侧拐角部b,因此可相对容易缩小和缩短外侧拐角部b的曲率半径和垂直部100-2的高度。

[0073]

图6示出了首次锻造工艺。在“z”弯曲之后,如6所示适用首次锻造工艺。锻造工艺为利用冲孔设备20对第一水平部100-1、垂直部100-2及第二水平部100-3反复适用冲孔加工。在锻造工艺中,对于第一水平部100-1及第二水平部100-3提高平整度,对于垂直部100-2提高直角度和笔直度。另外,在锻造工艺过程中,针对连接垂直部100-2和第一水平部100-1的外侧拐角部a、连接垂直部100-2和第二水平部100-3的外侧拐角部b及连接垂直部100-2和第一水平部100-1的内侧拐角部d将曲率半缩小到最小。

[0074]

通常,通过利用模具冲压的“z”弯曲形成第一水平部100-1、垂直部100-2及第二水平部100-3,但是体现出第一水平部100-1及第二水平部100-3的平整度不够优秀,而垂直部100-2也不够完美的直角度和笔直度。从而,适用锻造工艺,提高第一水平部100-1及第二水平部100-3的平整度,并提高垂直部100-2的直角度和笔直度。

[0075]

另外,在利用模具冲压的弯曲工艺中,连接垂直部100-2和第一水平部100-1及连接垂直部100-2和第二水平部100-3的拐角部无法形成直角,而是具有预定的曲率半径。

[0076]

尤其是,在构成支撑部110的第一水平部100-1和垂直部100-2之间形成的曲面形状的连接部中,形成在内侧拐角部d的曲面为在显示面板200紧贴于边框部120时与面板角落发生干涉,妨碍显示面板200和边框部120的紧贴,进而在这两者之间形成预定的间隙(参照图2的g)。这种间隙g不仅不利于缩小显示装置的边框区域,还是使外观变差的主要原因。另外,在外侧拐角部a、b形成的曲面无法使显示装置形成完全的直角,因此无法实现体现边缘(edge)感的设计。

[0077]

如上所述,利用锻造工艺改善第一水平部及第二水平部的平整度及垂直部的直角度及笔直度,并且将连接这些的角落部的曲率半径最小化,可使后盖100的边框部120和显示面板200紧贴,对边框部120赋予边缘感。

[0078]

另外,利用锻造工艺沿着整体长度方向降低垂直部100-2的高度的同时可均匀对齐。作为一示例,在“z”弯曲过程中垂直部100-2具有约4.3mm的高度,但是通过锻造工艺降低至2.8mm至4.0mm的高度的同时可具有均匀的高度。

[0079]

另外,通过锻造工艺在各个外侧拐角部a、b体现的曲率半径可缩小至0.6mm以下。即,通过锻造工艺,外侧拐角部a、b的曲率半径可缩小至金属板厚度的0.5倍以下。

[0080]

图7示出了去除第二水平部的修边工艺。在首次锻造工艺之后,利用修边(trimming)设备30切割第二水平部100-3进行去除。此时,如图7所示,修边加工成使构成第二水平部100-3的一部分的突出片100-4保留在垂直部100-2的端部。这种突出片100-4在之后进行的砂轮切割工艺中继续支撑垂直部100-2,以防止发生弯曲变形。

[0081]

突出片100-4尽可能形成大宽度有利于支撑垂直部100-2,但是存在砂轮切割工艺变难的缺点。另外,在突出片100-4形成为过窄的宽度的情况下,因为切边设备出现垂直部100-2的歪斜现象的风险高,存在在该情况下需重新加工垂直部100-2的缺点。

[0082]

从而,优选为,突出片100-4的宽度w不超过金属板的厚度即1.2mm,而且针对垂直部100-2的高度h1以1至10%的比例形成。作为一示例,在本实施例中,垂直部100-2具有4.0mm的高度h1,突出片100-4形成为0.05mm至0.2mm的宽度w。

[0083]

图8示出了去除垂直部100-2的切割突出部和毛刺(burr)的工艺。如图8所示,通过利用砂轮切割机40的cnc工艺去除突出片100-4和毛刺,进而制造出具有支撑部110和边框部120的后盖100。此时,根据砂轮切割机40的种类,支撑部110的端部可被加工成倾斜面、曲面、垂直面或者各种形状。

[0084]

如上所述,通过cnc工艺去除突出片100-4,由此在边框部120的外侧拐角部c可形成倾斜面或者曲面形状的斜切面结构,但是在去除突出片100-4之后适用锻造工艺也可在外侧拐角部c形成斜切面结构。此时,在适用二次锻造工艺的情况下,还可改善连接第一水平部100-1和垂直部100-2的外侧拐角部a的曲率半径,尤其是可将垂直部100-2的高度缩短至3.6mm以下,优选为3.0mm以下。即,垂直部100-2可通过两次锻造工艺调节高度。在本实施例中,对于垂直部100-2的高度,在考虑到显示装置的薄型化时,可具有金属板厚度的4.0倍以下或者5.0mm以下的高度。

[0085]

将边框部120端部收尾处理的过程可适用锻造工艺,来代替cnc工艺,也可cnc工艺和锻造工艺全部适用。

[0086]

图9示出了二次精冲加工工艺。如图9所示,在适用砂轮工艺之后,还可适用二次精冲加工(re-striking)。后盖100经过“z”弯曲工艺、锻造工艺、修边工艺及端部收尾处理工艺的同时尺寸可发生变化或者弯曲变形,但是通过二次精冲加工工艺修正这种尺寸变化或者弯曲变形。

[0087]

然后,针对成型的后盖100适用涂装工艺。通过涂装工艺遮挡在冲压及锻造过程中产生的压痕或者斜切面区域的暴露部并装饰表面。在涂装工艺可利用粉末涂装或者液体涂装。

[0088]

通过如上所述的过程制造的后盖为由板材的厚度构成显示装置的边框,进而可将边框宽度最小化,并且提高边框部的直角度及笔直度,进而可保护显示装置的外观。

[0089]

另一方面,虽未示出,但是执行在完成成型的后盖的背面结合udm(user defined mount)板件(未示出)的工艺。udm板件为结合诸如扬声器模块、电源模块、图形模块、tc模块等的各种控制模块的结构。udm板件可通过压接工艺结合于后盖。本实施例的后盖和udm板件由超薄型金属板构成,因此通过压接工艺不需要单独的紧固工具也可提高结合力。

[0090]

如上所述,示出并说明了本发明的示例性实施例,但是各种变形和其他实施例可被本领域中熟练的技术人员执行。这种变形和其他实施例全部考虑并包括在权利要求书的范围内,可以说不偏离本发明的真正的主旨及范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。