1.本技术涉及比表面积及孔径测试、气体吸附、蒸气吸附等物理吸附的仪器设备的领域,尤其是涉及一种容量法恒压测试仪。

背景技术:

2.对于多孔材料、催化剂等吸附材料的比表面积、孔容孔径、气体吸附、蒸气吸附等性能的测试评价,主要采用物理吸附法,采用该方法的仪器被称为物理吸附仪。物理吸附仪主要的原理为静态容量法,该方法是将吸附剂样品装在一定容积的吸附腔内,根据气体状态方程进行定量。目前国内外现有的容量法物理吸附仪,是通过将含有一定压力吸附质气体的已知容积的基准腔与装待测吸附剂样品的吸附腔连通后,根据吸附前后的吸附腔加基准腔总容积内的压力变化,获取吸附剂样品对吸附质气体在某个压力点的吸附量,反之也可以获取脱附量。该原理可以获得一定温度下的吸附剂样品在不同压力点下的吸附量,即吸附等温线。

3.现有国内外该原理的容量法物理吸附仪,其吸附过程和脱附过程描述如下。

4.吸附测试过程中,向基准腔内投入一定量的气体,基准腔与吸附腔连通,使吸附腔内压力升高,在该较高压力下样品表面和样品孔道同时吸附吸附质气体,使吸附腔和基准腔内压力逐渐降低;随着吸附质气体向孔道内扩散逐渐吸附平衡,吸附腔内压力逐渐降低的过程中,吸附剂样品表面在较高压力下吸附的吸附质气体会随着吸附腔压力的降低而出现脱附现象,该脱附的吸附质气体用于弥补孔道内所需的吸附质,最终当样品孔道内吸附平衡后,样品表面也“脱附”平衡,压力趋于稳定,从而达到吸附剂样品的吸附平衡状态。根据吸附前后吸附腔和基准腔的压力降低量,得到吸附剂样品对吸附质气体的在吸附过程中的吸附量。由该过程可见,吸附过程中,吸附腔压力变化趋势是“先大幅升高,后缓慢降低”。

5.脱附测试过程中,使基准腔压力低于吸附腔压力,连通后,吸附腔内的气体定量转移至基准腔,使吸附腔内压力大幅降低,在该较低压力下样品表面和样品孔道同时脱附,使吸附腔内压力逐渐升高;随着吸附质气体从孔道内向外扩散至逐渐脱附平衡,吸附腔内压力逐渐升高的过程中,吸附腔内样品表面在较低压力下脱附的吸附质气体会随着压力的升高而出现吸附现象,该吸附的吸附质气体来自于孔道内所脱附出来的吸附质,最终当样品孔道内脱附平衡后,样品表面也“吸附”平衡,压力趋于稳定,从而达到吸附剂样品的脱附平衡状态。根据脱附前后吸附腔的压力增加量,得到吸附剂样品对吸附质气体在脱附过程中的吸附量。由该过程可见,脱附过程中,吸附腔压力变化趋势是“先大幅降低,后缓慢升高”。

6.由以上描述可以看出,传统的物理吸附仪在测试吸附过程和脱附过程的吸附量时,吸附腔中的吸附质气体压力是大幅度变化的,无法实现一定压力下的“恒压”物理吸附。

7.针对上述中的相关技术,发明人认为存在有现有技术中稳压阀控制气体流向只能由其入口向出口流动,无法实现气体反向流动控制,只能进行恒压吸附测试的缺陷。

技术实现要素:

8.为了使用测试仪进行吸附测试和脱附测试,本技术提供一种容量法恒压测试仪及控压方法。

9.第一方面,本技术提供一种容量法恒压测试仪,采用如下的技术方案:一种容量法恒压测试仪,包括:基准腔;吸附腔,用于容纳吸附材料;真空组件,抽取基准腔、吸附腔内的气体;气源组件,向基准腔内送入待吸附气体;第一压力传感器,测量基准腔内的压力;第二压力传感器,测量吸附腔内的压力;压力伺服阀,用于基准腔和吸附腔之间的连通或隔绝;控制系统,接收第二压力传感器测量的数据,控制压力伺服阀的开启或关闭状态;吸附试验前期,当第一压力传感器测量到的压力值等于设定的吸附基准压力值时,气源组件停止向基准腔内送入气体;继续吸附试验,当第二压力传感器测量到的压力值小于设定的吸附试验压力值时,控制系统控制压力伺服阀开启;脱附试验前期,当第一压力传感器测量到的压力值等于设定的脱附基准真空压力值时,真空组件停止抽取基准腔内的气体;继续脱附试验,当第二压力传感器测量到的压力值大于设定的吸附试验压力值时,控制系统控制压力伺服阀开启。

10.通过采用上述技术方案,将吸附材料放入吸附腔,将测试仪组装完成;吸附过程:真空组件抽取基准腔和吸附腔内的气体,使基准腔和吸附腔内达到设定的真空度;控制系统控制压力伺服阀关闭、气源组件向基准腔内送入气体,第一压力传感器检测基准腔内压力,当基准腔内的压力达到吸附基准压力值时,控制系统控制气源组件关闭;控制系统控制压力伺服阀开启,使基准腔内气体流入吸附腔,吸附腔内的压力达到设定的吸附试验压力值后,控制系统控制压力伺服阀关闭,此时吸附材料吸附吸附腔内的气体,吸附腔内的压力降低,控制系统通过第二压力传感器测量得到的数据与吸附试验压力值比较,当小于目标压力时,开启压力伺服阀,使基准腔内的气体再次进入吸附腔内,当第二压力传感器测量监测到的压力值达到吸附试验压力值后,控制器控制压力伺服阀关闭,直至第二压力传感器监测到基准腔内的压力等于吸附试验压力值不再变化时,即可判断吸附材料完成吸附过程;脱附过程:完成吸附时,压力伺服阀处于关闭状态,完成吸附后,能使用本方案中的测试仪继续进行脱附测试,真空组件抽取基准腔内的气体,使基准腔达到设定的真空度对应的脱附基准真空压力值,关闭真空组件;控制系统控制压力伺服阀开启,当控制系统判断第二压力传感器监测到吸附腔内的压力小于设定的吸附试验压力值时,控制系统控制压力伺服阀关闭,吸附材料上的吸附的气体脱附,吸附腔内的压力增加,当控制系统判断第二压力传感器监测到吸附腔内的压力小于设定的吸附试验压力值时,控制系统再控制压力伺服阀关闭,直至控制系统判断第二压力传感器监测到的吸附腔的压力等于设定的吸附试验压力值不再变化时,即可判断吸

附材料完成脱附过程。

11.优选的,所述压力伺服阀为开度可调节的比例阀。

12.通过采用上述技术方案,通过控制比例阀的开度,能控制基准腔与吸附腔之间连通状态,相同压力差下,比例阀的开度越小,气体流通速度越慢;当需要提高基准腔与吸附腔之间气体的流通速度时,增加比例阀的开度,当需要减小基准腔与吸附腔之间气体的流通速度时,减小比例阀的开度。

13.优选的,压力伺服阀为开度固定而单次开启时间可调的截止阀;控制系统控制压力伺服阀开启一定时间后关闭。

14.通过采用上述技术方案,通过控制截止阀的单次开启时间,能控制基准腔与吸附腔之间连通状态,当需要提高基准腔与吸附腔之间气体的流通速度时,延长单位时间内截止阀的开启时间,当需要减小基准腔与吸附腔之间气体的流通速度时,缩短单位时间内截止阀的开启时间直至完全关闭截止阀。

15.优选的,还包括第三截止阀,第三截止阀两端分别与基准腔和吸附腔连通,第三截止阀与压力伺服阀并联。

16.通过采用上述技术方案,吸附测试时,对基准腔和吸附腔抽真空步骤中,控制系统控制第一截止阀和压力伺服阀开启,同时控制第二截止阀和第三截止阀关闭;由于压力伺服阀开度较小,此时从吸附腔进入基准腔内的气体流动速度相对较慢,可以有效防止吸附腔中的粉末样品被抽动飞扬进入仪器管路中,能有效避免粉末吸附材料对阀门、管路的污染;通过第二压力传感器监测吸附腔内的压力,当控制系统判断吸附腔内的气体压力降低到一定值时,控制系统控制第三截止阀打开,此时真空泵可以快速将吸附腔中剩余的气体抽出,使吸附腔达到更高的真空度。

17.优选的,所述第三截止阀的开度大于压力伺服阀的开度。

18.通过采用上述技术方案,第三截止阀开启后,能显著提高对吸附腔内腔的抽真空效果,提高吸附腔的抽真空度。

19.优选的,所述真空组件包括真空泵和与真空泵进气口连通的第一截止阀,第一截止阀另一端与基准腔连通。

20.通过采用上述技术方案,当需要对基准腔及其所连通的空腔进行抽真空操作时,开启第一截止阀和真空泵,通过第一压力传感器判断基准腔内的真空度,当达到设定的真空度时,关闭第一截止阀和真空泵,完成真空组件对基准腔及其所连通的空腔的抽真空操作。

21.优选的,所述压力伺服阀的开度小于第一截止阀的开度。

22.通过采用上述技术方案,压力伺服阀开度小,便于控制基准腔与吸附腔之间的流体流动速度,对于吸附腔内的压力控制更加精准。

23.优选的,控制系统分别通过电路连接真空组件、气源组件、第一压力传感器、第二压力传感器、压力伺服阀。

24.通过采用上述技术方案,控制系统通过与测量仪的其它组件电路连接,便于控制系统快速向其它组件发送或接收稳定的信号。

25.第二方面,本技术提供一种控压方法,采用如下的技术方案:

一种控压方法,第二压力传感器实时监测吸附腔内的压力并将压力传输给控制系统;控制系统控制压力伺服阀开启,实现吸附腔内流体的流入或流出;当第二压力传感器测量到吸附腔内压力达到目标值后,控制系统控制压力伺服阀关闭。

26.综上所述,本技术包括以下至少一种有益技术效果:将吸附材料放入吸附腔,将测试仪组装完成;吸附过程:真空组件抽取基准腔和吸附腔内的气体,使基准腔和吸附腔内达到设定的真空度;控制系统控制压力伺服阀关闭、气源组件向基准腔内送入气体,第一压力传感器检测基准腔内压力,当基准腔内的压力达到吸附基准压力值时,控制系统控制气源组件关闭;控制系统控制压力伺服阀开启,使基准腔内气体流入吸附腔,吸附腔内的压力达到设定的吸附试验压力值后,控制系统控制压力伺服阀关闭,此时吸附材料吸附吸附腔内的气体,吸附腔内的压力降低,控制系统通过第二压力传感器测量得到的数据与吸附试验压力值比较,当小于目标压力时,开启压力伺服阀,使基准腔内的气体再次进入吸附腔内,当第二压力传感器测量监测到的压力值达到吸附试验压力值后,控制器控制压力伺服阀关闭,直至第二压力传感器监测到基准腔内的压力等于吸附试验压力值不再变化时,即可判断吸附材料完成吸附过程;脱附过程:完成吸附时,压力伺服阀处于关闭状态,完成吸附后,能使用本方案中的测试仪继续进行脱附测试,真空组件抽取基准腔内的气体,使基准腔达到设定的真空度对应的脱附基准真空压力值,关闭真空组件;控制系统控制压力伺服阀开启,当控制系统判断第二压力传感器监测到吸附腔内的压力小于设定的吸附试验压力值时,控制系统控制压力伺服阀关闭,吸附材料上的吸附的气体脱附,吸附腔内的压力增加,当控制系统判断第二压力传感器监测到吸附腔内的压力小于设定的吸附试验压力值时,控制系统再控制压力伺服阀关闭,直至控制系统判断第二压力传感器监测到的吸附腔的压力等于设定的吸附试验压力值不再变化时,即可判断吸附材料完成脱附过程。

附图说明

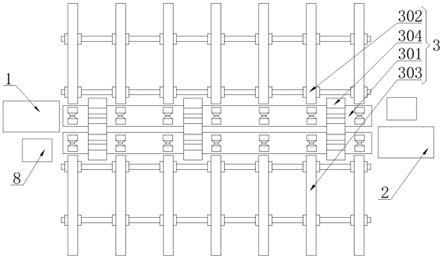

27.图1是实施例一的整体结构示意图;图2是实施例二的整体结构示意图。

28.附图标记说明:1、控制系统;2、第一截止阀;3、真空泵;4、第二截止阀;5、气源;6、基准腔;7、第一压力传感器;8、第三截止阀;9、压力伺服阀;10、第二压力传感器;11、吸附腔。

具体实施方式

29.以下结合附图1-2对本技术作进一步详细说明。

30.本技术实施例公开一种容量法恒压测试仪及控压方法。

31.实施例1

参照图1,一种容量法恒压测试仪,包括内腔容积固定的基准腔6和用于存放吸附粉末的吸附腔11;用于将基准腔6抽真空的真空组件和向基准腔6内送入待吸附气体的气源组件;用于测量基准腔6内腔压力的第一压力传感器7和测量吸附腔11内腔压力的第二压力传感器10;控制测试仪自动工作的控制系统1。

32.真空组件包括真空泵3和第一截止阀2,真空泵3的进气口与第一截止阀2的一端连接,第一截止阀2远离真空泵3的一端与基准腔6连接。当需要对基准腔6及其所连通的空腔进行抽真空操作时,开启第一截止阀2和真空泵3,通过第一压力传感器7判断基准腔6内的真空度,当达到设定的真空度时,关闭第一截止阀2和真空泵3。

33.气源组件包括气源5和第二截止阀4,气源5内存放有压缩状态的带吸附气体,气源5与第二截止阀4的一端连接,第二截止阀4远离气源5的一端与基准腔6连接。当需要向基准腔6内充入气源5内的气体时,仅开启基准腔6上的第二截止阀4,基准腔6上设置的其它阀门关闭,此时气源5内的气体经过第二截止阀4进入基准腔6内,通过第一压力传感器7判断基准腔6内的压力,当达到设定的目标压力时,关闭第二截止阀4。

34.基准腔6与吸附腔11之间设置有压力伺服阀9,压力伺服阀9一端与基准腔6连接,另一端与吸附腔11连接。压力伺服阀9为开度可调的比例阀,在其他一实施例中,压力伺服阀9为开度固定,但开启时间可调的截止阀,即单位时间内截止阀的开启时间,截止阀开闭次数为每秒上百次。压力伺服阀9和第二压力传感器10配合工作,压力伺服控制来实现吸附腔11内压力恒定,控制系统1获取第二压力传感器10测量到的吸附腔11内的压力数据,控制系统1与吸附腔11的目标数据比较,控制压力伺服阀9的开度大小。

35.控制系统1控制与第一截止阀2、第二截止阀4、真空泵3、第一压力传感器7、第二压力传感器10、真空泵3电路连接。在其它一实施例中,控制系统1与第一截止阀2、第二截止阀4、真空泵3、第一压力传感器7、第二压力传感器10、真空泵3电路之间通过无线信号连接。

36.本技术实施例一种容量法恒压测试仪的实施原理为:一、吸附过程中,压力伺服阀9和第二压力传感器10配合工作流程如下:抽真空步骤:控制系统1控制第二截止阀4关闭、第一截止阀2和压力伺服阀9开启,此时基准腔6与吸附腔11连通,控制系统1控制真空泵3开启为基准腔6和吸附腔11抽真空,控制系统1获取第一压力传感器7和第二压力传感器10测量的数据,当基准腔6及吸附腔11达到设定的真空度后,真空泵3、第一截止阀2压力伺服阀9关闭。

37.基准腔6充入待吸附气体步骤:控制系统1控制第二截止阀4打开,气源5为基准腔6充气,当基准腔6内气体达到预设压力后关闭第二截止阀4。此时,基准腔6内存有一定压力的气体,吸附腔11处于真空状态。

38.吸附腔11进气步骤:第二压力传感器10实时监测吸附腔11内压力状态,控制系统1控制压力伺服阀9打开使基准腔6内的气体进入吸附腔11,当吸附腔11内气压达到设定值后,控制系统1控制压力伺服阀9开度使压力伺服阀9关闭。

39.样品吸附判断步骤:当吸附腔11内的气体被吸附腔11内的样品吸附时,吸附腔11内的气体压力降低,第二压力传感器10将压力信号传输给控制系统1,控制系统1与目标压力比较,判断吸附腔11内压力降低。

40.重复吸附腔11进气步骤:控制系统1控制压力伺服阀9打开使基准腔6内的气体进入吸附腔11,当吸附腔11内的压力达到设定值时,第二压力传感器10将该压力信号传输给

控制系统1,控制系统1控制压力伺服阀9关闭,实现吸附腔11内气压再次达到目标压力。

41.重复样品吸附判断步骤:如此反复循环控制,直至吸附腔11内的样品吸附饱和,即样品吸附判断步骤:吸附腔11内的气体压力保持不变,第二压力传感器10将压力信号传输给控制系统1,控制系统1与目标压力比较,判断样品吸附饱和,压力伺服阀9保持关闭状态。

42.吸附过程完成后,可继续进行脱附过程测试。

43.二、脱附过程,压力伺服阀9和第二压力传感器10配合工作流程如下:抽真空步骤:控制系统1控制第二截止阀4和压力伺服阀9关闭,第一截止阀2开启,控制系统1控制真空泵3开启为基准腔6抽真空,控制系统1获取第一压力传感器7测量的数据,当基准腔6达到设定的真空度后,真空泵3、第一截止阀2关闭。

44.吸附腔11内脱附排气步骤:控制系统1控制压力伺服阀9打开,吸附腔11内的气体流入基准腔6,直至吸附腔11内的压力达到目标压力,控制系统1控制压力伺服阀9关闭。

45.样品脱附判断步骤:当吸附质气体从样品表面脱附,第二压力传感器10测量到的压力数据发送到控制系统1,控制系统1与目标压力比较,判断吸附腔11内压力再次升高。

46.重复吸附腔11内脱附排气步骤:控制系统1控制压力伺服阀9再次打开,吸附腔11内的气体流入基准腔6,直至吸附腔11内的压力达到目标压力,控制系统1控制压力伺服阀9关闭。

47.重复样品脱附判断步骤,以上过程反复循环控制,直至吸附腔11内压力稳定,即样品脱附判断步骤:第二压力传感器10测量到的压力数据发送到控制系统1,控制系统1与目标压力比较,判断吸附腔11内压力保持不变,吸附质气体从样品表面脱附完成,压力伺服阀9保持关闭状态。

48.本技术实施例还公开一种控压方法。

49.一种控压方法包括:第二压力传感器10实时监测吸附腔11内压力变化并将其变化传输给控制系统1;控制系统1通过控制压力伺服阀9开启状态实现吸附腔11内气体流入或流出;当吸附腔11内压力达到目标值时,控制系统1控制压力伺服阀9关闭。

50.实施例2参照图2,本实施例与实施例1的不同之处在于,容量法恒压测试仪还包括第三截止阀8,第三截止阀8和压力伺服阀9并联连接,即第三截止阀8的两端分别与记住基准腔6和吸附腔11连通。控制系统1控制第三截止阀8的开启或关闭。

51.优选的,第三截止阀8的开度大于压力伺服阀9,即第三截止阀8开启后的气体的流通横截面大于压力伺服阀9完全开启后的流通横截面。

52.吸附测试时,对基准腔6和吸附腔11抽真空步骤中,控制系统1控制真空泵3开启对基准腔6和吸附腔11抽真空操作。

53.控制系统1控制第一截止阀2和压力伺服阀9开启,同时控制第二截止阀4和第三截止阀8关闭。

54.由于压力伺服阀9开度较小,此时从吸附腔11进入基准腔6内的气体流动速度相对较慢,可以有效防止吸附腔11中的粉末样品被抽飞扬进入仪器管路中,能有效避免粉末吸附材料对阀门、管路的污染。

55.通过第二压力传感器10监测吸附腔11内的压力,当控制系统1判断吸附腔11内的

气体压力降低到一定值时,控制系统1控制第三截止阀8打开,此时真空泵3可以快速将吸附腔11中剩余的气体抽出,使吸附腔11达到更高的真空度。

56.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。