1.本发明涉及一种便于试验的微通道换热器芯部及耐压实验方法,属于微通道换热器耐压测试技术领域。

背景技术:

2.微通道换热器已广泛的应用到船舶、汽车、空调等行业,微通道换热器由于其体积小、重量轻、已经成为了当今换热器研究开放的重要新方向。目前,现有微通道换热器芯部结构很难在微通道换热器整体组焊前确定其自身的耐压能力,只能在芯部、封头法兰等部件进行组焊后进行耐压试验,或者在芯部外侧再次进行焊接打压工装等操作,此时使芯部多次受热易造成不良影响,影响芯部扩散焊连接质量。此时,一旦芯部成型后缺陷导致泄压,使整个换热器失败,会造成极大的经济损失,即便进行补救措施,也需要极长的再加工周期。

3.因此,急需设计一种微通道换热器芯部,可以在芯部进行真空扩散焊接工序后,安全快捷的进行芯部的水压试验,及时确定微通道换热器芯部是否符合耐压设计要求,以便安排后续的生产工序。

技术实现要素:

4.本发明为了解决上述背景技术中提到的技术问题,提出一种便于试验的微通道换热器芯部及耐压实验方法,以便于进行耐压试验的设计。

5.本发明提出一种便于试验的微通道换热器芯部,包括两块盖板和换热板片组,两块盖板分别安装在换热板片组的上表面和下表面,所述换热板片组为换热板片a和换热板片b交替排列而成,所述换热板片a和换热板片b上均设置有四个挖空槽,四个挖空槽分别在换热板片a和换热板片b的流道两端形成空腔。

6.优选地,所述换热板片a的流道呈z字形,其中两个挖空槽位于流道的左右两侧,相对设置,剩下的两个挖空槽设置在流道的出入端。

7.优选地,所述换热板片b的流道呈一字形,其中两个挖空槽设置在流道的出入端,剩下两个挖空槽位于流道的上下两侧。

8.优选地,位于流道出入端的两个挖空槽通过流道相连接。

9.优选地,于上方的盖板在空腔槽的定位上方预先钻孔。

10.优选地,两块盖板和换热板片组采用真空扩散焊连接。

11.一种所述的便于试验的微通道换热器芯部的耐压实验方法,具体包括以下步骤:

12.(1)对微通道换热器芯部进行耐压试验前准备,在盖板预先钻孔的位置分别装上接头,扩散焊后z型流道板(或者一字型流道板)与其流道两端挖空槽形成的腔体的一端接头连接氦质谱仪,另一端接上堵头;

13.(2)按工艺流程先用氦质谱仪检测微通道换热器芯部的泄露率,参数合格进行下一步耐压试验;

14.(3)在耐压试验场地,将水压试验机连到接头,按照gb150规定进行耐压试验;

15.(4)对微通道换热器芯部进行清理,使其中无液体残留,再进行一次氦质谱仪检验泄露率是否合格,确定微通道换热器芯部腔体的泄露率合格,则微通道换热器芯部的该测腔体的耐压和密封能力合格;

16.(5)重复试验上述步骤,测试微通道换热芯部的另一侧腔体的耐压和密封能力,其中若有不合格,则对微通道换热器芯部进行分析及时补漏,再重复该流程。

17.优选地,步骤(3)中的耐压实验具体为将水压试验压力调整到设计压力,保压10min,然后将水压试验压力调整到所需压力,保压30min,然后降压到设计压力,保压10min,按照工艺文件流程将水压试验压力逐渐泄压到零。

18.本发明所述的便于试验的微通道换热器芯部及耐压实验方法的有益效果为:

19.本发明提供一种安全可靠的微通道换热器芯部设计,以便于在微通道换热器封头法兰整体组焊前,提早对芯部进行耐压试验,降低微通道换热器芯部的潜在试验风险,同时避免微通道换热器芯部成型过程中的缺陷所带来的不必要的经济损失,有效提高了其生产效率及产品质量。

附图说明

20.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

21.在附图中:

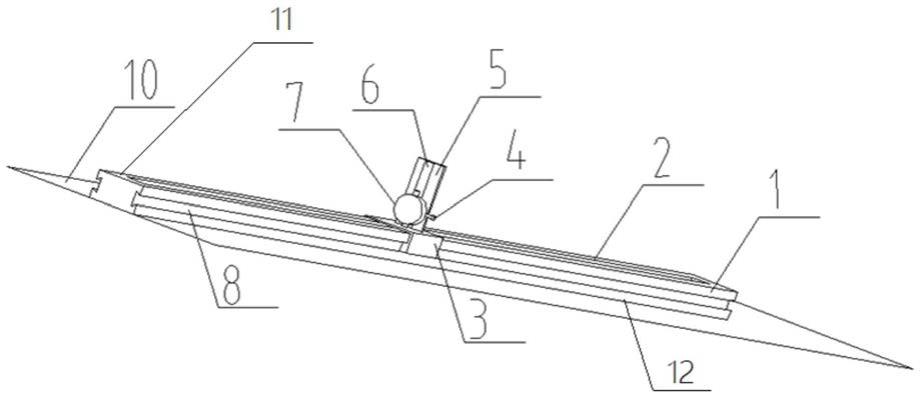

22.图1为本发明所述的一种便于试验的微通道换热器芯部换热板片a的结构示意图;

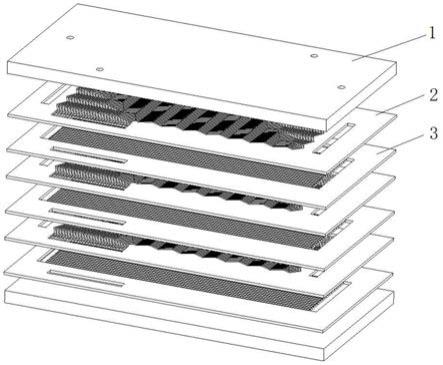

23.图2为本发明所述的一种便于试验的微通道换热器芯部换热板片b的结构示意图;

24.图3为本发明所述的一种便于试验的微通道换热器芯部换热板片a和换热板片b组合后的结构示意图;

25.图4为本发明所述的一种便于试验的微通道换热器芯部组合结构示意图;

26.图5为本发明所述的一种便于试验的微通道换热器芯部组合完成示意图;

27.其中,1-盖板,2-换热板片a,3-换热板片b,4-挖空槽,5-流道。

具体实施方式

28.以下结合附图对本发明的具体实施方式作进一步详细的说明:

29.具体实施方式一:参见图1-5说明本实施方式。本实施方式所述的便于试验的微通道换热器芯部,包括两块盖板1和换热板片组,两块盖板1分别安装在换热板片组的上表面和下表面,所述换热板片组为换热板片a2和换热板片b3交替排列而成,所述换热板片a2和换热板片b3上均设置有四个挖空槽4,四个挖空槽4分别在换热板片a2和换热板片b3的流道5两端形成空腔。

30.所述换热板片a2的流道5呈z字形,其中两个挖空槽4位于流道5的左右两侧,相对设置,剩下的两个挖空槽4设置在流道5的出入端。

31.所述换热板片b3的流道5呈一字形,其中两个挖空槽4设置在流道5的出入端,剩下两个挖空槽4位于流道5的上下两侧。位于流道5出入端的两个挖空槽4通过流道5相连接。

32.位于上方的盖板1在挖空槽4的定位上方预先钻孔。

33.两块盖板1和换热板片组采用真空扩散焊连接。

34.图1所示为微通道换热器芯部换热板片a示意图,图2所示为微通道换热器芯部换热板片b示意图,将换热板片a和换热板片b可依据换热需求进行不同数量的组合叠加,即为图3换热板片a换热板片b组合示意图。上下各加盖板1,其中上盖板在空腔定位上方预先钻孔,即为图4所示微通道换热器芯部组合示意图。进行真空扩散焊连接后即为图5所示微通道换热器芯部完成示意图。

35.该微通道换热器芯部由盖板1和换热板片组成,换热板片a2和换热板片b3可依据换热需求进行不同数量的组合叠加调整。组合后换热板片上的四个挖空槽4分别在流道5的两端形成空腔,上下各加盖板1,其中上盖板在空腔定位上方预先钻孔。

36.在进行真空扩散焊连接后,换热板片上的四个挖空槽4各在流道5的两端形成四个空腔,每个空腔配合上下盖板形成密闭空间,这个空间起到传统意义上封头的作用,同方向两个挖空槽4通过换热板片的流道5相连接,一同形成一个腔体。配合盖板1在挖空槽4定位上方预留钻孔,即可在真空扩散焊连接工序后,快速便捷的进行氦质谱检测和耐压试验。试验成功后,再加工成所需外形,进行封头法兰部件与微通道换热器芯部组焊等工序。

37.所述的便于试验的微通道换热器芯部的耐压实验方法,具体包括以下步骤:

38.(1)对微通道换热器芯部进行耐压试验前准备,在预先钻孔的位置分别装上接头,换热板片a2或换热板片b3形成的单独腔体(指的是在扩散焊后z型流道板(或者一字型流道板)与其流道5两端挖空槽4形成的腔体)的一端接头连接氦质谱仪,另一端接上堵头。

39.(2)按工艺流程先用氦质谱仪检测微通道换热器芯部腔体的泄露率,参数合格进行下一步耐压试验。

40.(3)在耐压试验场地,将水压试验机连到接头,按照gb150规定进行耐压试验。具体为将水压试验压力调整到设计压力,保压10min,然后将水压试验压力调整到利用gb150内相关规范确定的压力,保压30min,然后降压到设计压力,保压10min,按照工艺文件流程将水压试验压力逐渐泄压到零。

41.(4)对微通道换热器芯部进行清理,使其中无液体残留,再进行一次氦质谱仪检验泄露率是否合格,确定微通道换热器芯部腔体的泄露率合格,则微通道换热器芯部的该测腔体的耐压和密封能力合格。

42.(5)重复试验上述步骤,测试微通道换热芯部的另一侧腔体(换热芯部形成两种腔体,两种腔体分别可流通冷热两种介质,可对两种腔体称为z型流道腔体和一字型流道腔体,分别对两腔体进行耐压试验成功后,可判定该芯部耐压实验成功,因此需要检测一侧腔体和另一侧腔体。)的耐压和密封能力,其中若有不合格,则对微通道换热器芯部进行分析及时补漏,再重复该流程。

43.确定微通道换热器芯部经耐压试验后是否完好,如有缺陷,则对微通道换热器芯部及时分析进行处理,如完好,则可以进行后续换热器部件组焊。避免整个换热器完成后再进行耐压试验失败,造成极大的经济损失,加工周期的延长。

44.如图5所示,即为已经完成真空扩散焊连接的微通道换热器芯部,可以进行后续的耐压试验。

45.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明。所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,还

可以是上述各个实施方式记载的特征的合理组合,凡在本发明精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。