1.本发明涉及工程技术领域,具体地涉及一种物料输送管路的剩余壁厚确定方法、监控方法和装置。

背景技术:

2.物料输送管路在使用过程中,输送管路内流体状态和管路本身的状态对于输送设备的高效、安全使用十分关键,但是现有尚无针对输送管路相应的检测技术,物料输送管理的安全难以保证。

技术实现要素:

3.本发明实施例的目的是提供一种物料输送管路的剩余壁厚确定方法、监控方法和装置,该物料输送管路的剩余壁厚确定方法、监控方法和装置可以使得物料输送管理得到安全检测,保证物料输送过程的安全。

4.为了实现上述目的,本发明实施例提供一种物料输送管路的剩余壁厚确定方法,所述物料输送管路具有内管和第一材料层,所述第一材料层用于对所述内管进行应力分担,所述内管与所述第一材料层具有不同弹性模量,该方法包括:确定所述物料输送管路的待计算位置的物料输送压力损失和所述内管的环向应力;根据所述物料输送压力损失以及物料输送压力提供单元的输出压力,得到所述待计算位置的理论压力;根据所述待计算位置的理论压力、待计算位置的内管的环向应力、所述第一材料层厚度、所述内管的弹性模量以及所述第一材料层的弹性模量,确定所述待计算位置的内管的剩余壁厚。

5.优选地,所述物料输送压力提供单元是物料输送缸,所述待计算位置的物料输送压力损失通过以下公式得到:

[0006][0007]

其中,p

x

为所述待计算位置的物料输送压力损失,ρ为所述物料的密度,g为重力加速度,h为所述物料输送管路的垂直长度,l1为所述待计算位置距所述物料输送缸输出口的距离,r为所述物料输送管路的半径,k1为粘着系数,k2为速度系数,t2/t1为所述物料输送缸分配阀切换时间与所述物料输送缸活塞推压物料时间之比,v为平均流速,α1为径向压力与轴向压力之比。

[0008]

优选地,所述待计算位置的内管的剩余壁厚通过以下公式得到:

[0009][0010]

其中,t

剩

为待计算位置的内管的剩余壁厚,p

理

为待计算位置的理论压力,σs为待计算位置的内管的环向应力,es为内管的弹性模量,tf为第一材料层厚度,ef为第一材料层的弹性模量,r为输送管加第一材料层的名义半径,k1为初始标定系数,即出厂标定实测的待计算位置的理论压力p

理

与待计算位置的内管的环向应力σs拟合系数。

[0011]

优选地,所述内管由金属、陶瓷或高分子材料制成。

[0012]

优选地,所述第一材料层由单层复合材料或多层不同的复合材料制成,在所述第一材料层由所述多层不同的复合材料制成时,所述第一材料层的弹性模量通过以下公式计算:

[0013][0014]

其中,ef为所述第一材料层的弹性模量,e

fi

为第i层复合材料的弹性模量,v

fi

为第i层复合材料的体积占比,n为所述第一材料层的层数。

[0015]

本发明实施例还提供一种物料输送管路的监控方法,该方法包括:上文所述的物料输送管路的剩余壁厚确定方法;以及以下方法中的至少一者:检测物料输送方量;根据所述待计算位置的内管的剩余壁厚以及所述物料输送方量,确定单位物料输送方量的管壁磨损值;根据所述待计算位置的内管的剩余壁厚以及所述单位物料输送方量的管壁磨损值,确定所述物料输送管路的剩余使用寿命;根据所述待计算位置的内管的剩余壁厚和所述光栅传感器获取的所述光栅传感器获取的待计算位置的内管的环向应力,确定所述待计算位置的实际压力;在所述物料输送管路的第一位置的前段中的任一待计算位置的实际压力大于等于理论压力与第一堵管判定系数的积,且所述第一位置的后段中的任一待计算位置的实际压力小于等于理论压力与第二堵管判定系数的积时,判断所述第一位置发生堵管,其中所述第一堵管判定系数大于所述第二堵管判定系数。

[0016]

本发明实施例还提供一种物料输送管路的剩余壁厚确定装置,所述物料输送管路具有内管和第一材料层,所述第一材料层用于对所述内管进行应力分担,所述内管与所述第一材料层具有不同弹性模量,该装置包括:压力损失确定单元、环向应力确定单元、理论压力确定单元以及剩余壁厚确定单元,其中,压力损失确定单元用于确定所述物料输送管路的待计算位置的物料输送压力损失;所述环向应力确定单元用于确定物料输送管路的待计算位置的内管的环向应力;所述理论压力确定单元用于根据所述物料输送压力损失以及物料输送压力提供单元的输出压力,得到所述待计算位置的理论压力;所述剩余壁厚确定单元用于根据所述待计算位置的理论压力、待计算位置的内管的环向应力、所述第一材料层厚度、所述内管的弹性模量以及所述第一材料层的弹性模量,确定所述待计算位置的内管的剩余壁厚。

[0017]

本发明实施例还提供一种物料输送管路的监控装置,该装置基于上文所述的物料输送管路的剩余壁厚确定装置,该装置包括:寿命判定装置和/或堵管确定装置,其中,所述寿命判定装置包括检测单元、磨损确定单元以及寿命确定单元,其中,所述检测单元用于检测物料输送方量;所述磨损确定单元用于根据所述待计算位置的内管的剩余壁厚以及所述物料输送方量,确定单位物料输送方量的管壁磨损值;所述寿命确定单元用于根据所述待计算位置的内管的剩余壁厚以及所述单位物料输送方量的管壁磨损值,所述物料输送管路的剩余使用寿命;所述堵管确定装置包括实际压力确定单元以及堵管确定单元,其中,所述实际压力确定单元用于根据所述待计算位置的内管的剩余壁厚和所述光栅传感器获取的待计算位置的内管的环向应力,确定所述待计算位置的实际压力;所述堵管确定单元用于在所述物料输送管路的第一位置的前段中的任一待计算位置的实际压力大于等于理论压

力与第一堵管判定系数的积,且所述第一位置的后段中的任一待计算位置的实际压力小于等于理论压力与第二堵管判定系数的积时,判断所述第一位置发生堵管,其中所述第一堵管判定系数大于所述第二堵管判定系数。

[0018]

本发明实施例还提供一种物料输送管路,该物料输送管路具有内管和第一材料层,该物料输送管路还包括:具有光栅传感器的光纤,所述光纤以预设缠绕角度缠绕于所述内管的外表面和所述第一材料层之间,单根光纤上的光栅传感器的数量以及相邻光栅传感器的距离根据所述内管的外径、所述光纤的预设缠绕角度以及所述内管的长度得到,所述光栅传感器用于检测待计算位置的内管的环向应力。

[0019]

优选地,所述物料输送管路还包括:第二材料层和法兰,所述法兰套装于所述第一材料层的外表面的一部分,所述第二材料层覆盖于所述法兰的外表面和所述第一材料层的外表面。

[0020]

通过上述技术方案,采用本发明提供的物料输送管路的剩余壁厚确定方法、监控方法和装置,首先确定所述物料输送管路的待计算位置的物料输送压力损失,然后根据所述物料输送压力损失以及物料输送压力提供单元的输出压力,得到所述待计算位置的理论压力,最后根据所述待计算位置的理论压力、待计算位置的内管的环向应力、所述第一材料层厚度、所述内管的弹性模量以及所述第一材料层的弹性模量,确定所述待计算位置的内管的剩余壁厚。通过光纤传感器可以检测物料输送管路的待计算位置的内管的环向应力,可以根据待计算位置的内管的环向应力进行剩余壁厚的计算,以便对物料输送管路进行监控,例如进行寿命以及堵管等监控,保证物料输送过程的安全。

[0021]

本发明实施例的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

[0022]

附图是用来提供对本发明实施例的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明实施例,但并不构成对本发明实施例的限制。在附图中:

[0023]

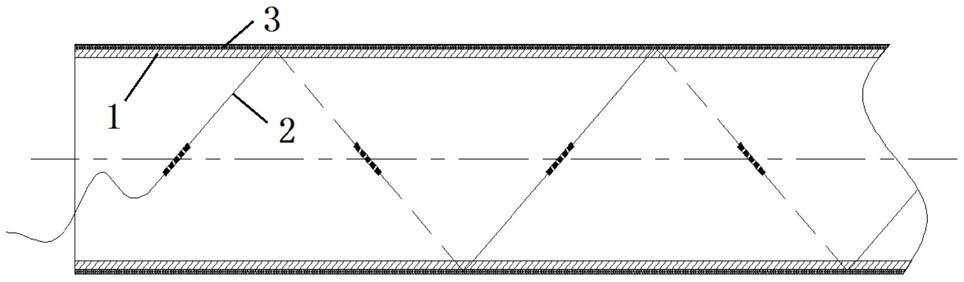

图1是本发明一实施例提供的物料输送管路的示意图;

[0024]

图2是本发明一实施例提供的管壁应力与损伤深度关系的示意图;

[0025]

图3是本发明另一实施例提供的物料输送管路的示意图;

[0026]

图4是本发明一实施例提供的法兰的示意图;

[0027]

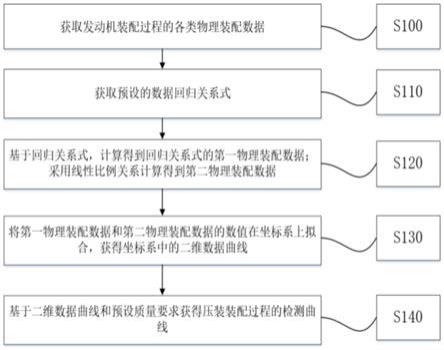

图5是本发明一实施例提供的物料输送管路的剩余壁厚确定方法的流程图;

[0028]

图6是本发明一实施例提供的沿管路长度压力分布示意图;

[0029]

图7是本发明一实施例提供的管壁应力随磨损深度的变化规律示意图;

[0030]

图8是本发明一实施例提供的物料输送管路的寿命判定方法的流程图;

[0031]

图9是本发明一实施例提供的物料输送管路的堵管确定方法的流程图;

[0032]

图10是本发明一实施例提供的压力突变与堵管判定示意图;

[0033]

图11是本发明一实施例提供的物料输送管路的剩余壁厚确定装置的结构框图;

[0034]

图12是本发明一实施例提供的物料输送管路的寿命判定装置的结构框图;

[0035]

图13是本发明一实施例提供的物料输送管路的堵管确定装置的结构框图。

[0036]

附图标记说明

[0037]1ꢀꢀ

内管

ꢀꢀ2ꢀꢀ

光纤

[0038]3ꢀꢀ

第一材料层

ꢀꢀ4ꢀꢀ

第二材料层

[0039]5ꢀꢀ

法兰

ꢀꢀ6ꢀꢀ

耐磨套

[0040]

101

ꢀꢀ

压力损失确定单元

ꢀꢀꢀꢀ

102

ꢀꢀ

理论压力确定单元

[0041]

103

ꢀꢀ

剩余壁厚确定单元

ꢀꢀꢀꢀ

104

ꢀꢀ

检测单元

[0042]

105

ꢀꢀ

磨损确定单元

ꢀꢀꢀꢀꢀꢀꢀꢀ

106

ꢀꢀ

寿命确定单元

[0043]

107

ꢀꢀ

实际压力确定单元

ꢀꢀꢀꢀ

108

ꢀꢀ

堵管确定单元

[0044]

109

ꢀꢀ

环向应力确定单元

具体实施方式

[0045]

以下结合附图对本发明实施例的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明实施例,并不用于限制本发明实施例。

[0046]

图1是本发明一实施例提供的物料输送管路的示意图。如图1所示,该物料输送管路包括:内管1、具有光栅传感器的光纤2以及第一材料层3,其中,所述光纤2缠绕于所述内管1的外表面和所述第一材料层3之间,单根光纤2上的光栅传感器的数量以及相邻光栅传感器的距离根据所述内管1的外径、所述光纤2的缠绕角度以及所述内管1的长度得到。

[0047]

具体地,本发明物料输送管路优选用于输送混凝土。内管1可以采用耐磨低合金钢经过淬火制备而成,经过外表面喷砂处理,然后采用丙酮或其他有机清洗剂进行清洗。具有光栅传感器的光纤2缠绕于内管1外表面,缠绕方法例如将内管1固定于缠绕机的旋转轴上,通过缠绕轴的旋转,以缠绕光纤2。其中光纤2以以预设缠绕角度缠绕,该角度能测量反应环向与轴向的应力变化,优选地,该光纤2的缠绕角度为63.4

°

(如图1所示,虚线表示的光纤2为内管1背面的光纤2,缠绕角度为实线表示的光纤2和虚线表示的光纤2之间的角度)。光纤2缠绕完成后,光纤2接口固定于内管1两端,任意一端都可以连接传感器的读取设备,例如调制解调器。光纤2预埋于复合材料内,相比于贴附于表面的电阻应变片,使用寿命长,稳定性高。

[0048]

内管1上优选缠绕一根光纤2,在该光纤2上,光栅传感器的数量和它们之间的距离也同样有一定要求。其中,

[0049]

相邻光栅传感器的距离可以通过以下公式得到:

[0050][0051]

其中,d为所述相邻光栅传感器的距离,d为所述内管1的外径,α为所述光纤2的预设缠绕角度。

[0052]

单根光纤2上的光栅传感器的数量可以通过以下公式得到:

[0053][0054]

其中,n为所述单根光纤2上的光栅传感器的数量,d为所述内管1的外径,α为所述光纤2的预设缠绕角度,l为所述内管1的长度。

[0055]

上文所述的第一材料层3可以由单层复合材料(例如碳纤维复合材料)或多层不同的复合材料制成,优选第一材料层3采用强度较高的碳纤维复合材料缠绕制备,例如,将经

过浸胶的碳纤维环向缠绕于内管1外表面,缠绕过程施加一定的预应力,碳纤维复合材料层设定在特定的厚度,该厚度既能分担足够的应力,保证内衬在完成磨损时的安全,又要考虑成本因素,控制在合适的范围内。

[0056]

由于内管1管壁受力状态与输送内压、内衬厚度、纤维类型、纤维厚度、磨损深度等因素有关,因此采用纤维复合材料环向缠绕增强制成的复合管路,由于纤维层的应力分担作用,使得内管1管壁应力水平显著降低,其增强前后的结果对比如图2所示。

[0057]

图3是本发明另一实施例提供的物料输送管路的示意图。如图3所示,所述物料输送管路还包括:第二材料层4和法兰5,所述法兰5套装于所述第一材料层3的外表面的一部分,所述第二材料层4覆盖于所述法兰5的外表面和所述第一材料层3的外表面。

[0058]

具体地,将法兰5套装于第一材料层3的外表面,第一材料层3与法兰5内表面形成紧密粘接,粘接长度需保证轴向载荷要求,法兰5另一端再装入耐磨套6。第二材料层4可以是防爆纤维复材层,优选采用玻璃纤维层制备,将经过浸胶的玻璃纤维环向缠绕于内管1及法兰5的外表面,主要用于对内层纤维形成补充,并提供来自外部的撞击、敲击保护。采用轻质高强纤维材料,相比于钢制第二材料层4,可有效降低重量,减重20%-40%。

[0059]

优选法兰5经过车削或整体铸造成型,一端带有凸缘,另一端内、外表面经过车削或铸造,形成锯齿或凹槽状,两锯齿或凹槽之间的保持特定间距,锯齿或凹槽可以是封闭环状,也可以是螺纹形式,如图4所示。法兰5内、外表面均与纤维层(第一材料层3或第二材料层4)形成粘接,并且表面均有凹槽或锯齿,提高法兰5连接强度。

[0060]

在第一材料层3采用施加预应力的碳纤维,第二材料层4采用玻璃纤维时,碳纤维承担主要的内管1的环向应力,充分发挥碳纤维的高强高模特性,玻璃纤维在第二材料层4承受部分内压和全部的外部冲击,并提高结构刚度。充分利用两种材料的特性,可以降低材料成本。

[0061]

图5是本发明一实施例提供的物料输送管路的剩余壁厚确定方法的流程图。如图5所示,内管与第一材料层具有不同弹性模量,该方法包括:

[0062]

步骤s51,确定所述物料输送管路待计算位置的物料输送压力损失和所述内管的环向应力;

[0063]

具体地,物料输送压力提供单元可以为物料输送缸,以所述物料输送压力提供单元为物料输送缸为例,待计算位置的物料输送压力损失(在物料输送压力提供单元为物料输送缸时,可以为物料泵送压力损失)通过以下公式得到:

[0064][0065]

其中,p

x

为所述待计算位置的物料输送压力损失,ρ为所述物料的密度,g为重力加速度,h为所述物料输送管路的垂直长度,l1为所述待计算位置距所述物料输送缸输出口的距离,r为所述物料输送管路的半径,k1为粘着系数,k2为速度系数,k1、k2值由物料的流动特性和输送管内壁情况决定,t2/t1为所述物料输送缸分配阀切换时间与所述物料输送缸活塞推压物料时间之比,v为平均流速,α1为径向压力与轴向压力之比。

[0066]

需要说明的是,各节管道的高度h,可以根据臂架姿态变化,由各节臂的角度传感器在泵车系统中输出。流速v、物料输送缸(例如砼缸)切换/推压的时间比t2/t1也为实时采集的数据值。

[0067]

由于k1、k2由物料的流动特性和输送管内壁情况决定,因此计算出的物料输送管路的剩余壁厚可以充分考虑到输送物质的内在因素以及对外部的影响。

[0068]

待计算位置的内管的环向应力则可以通过上文所述的光栅传感器检测得到。

[0069]

步骤s52,根据物料输送压力损失以及物料输送压力提供单元的输出压力,得到所述待计算位置的理论压力;

[0070]

具体地,使用以下公式得到待计算位置的理论压力:

[0071]

p

理

=p

初-p

x

[0072]

其中p

理

为待计算位置的理论压力,p

初

为物料输送压力提供单元的输出压力,可以实时采集物料输送压力提供单元的出口压力得到,p

x

为待计算位置的物料输送压力损失。

[0073]

由于重力与沿程阻力损失,输送压力会随着输送距离的增加而逐渐降低,在靠近泵源的地方具有最大的压力,而末端软管位置内压最小。实际工程应用中,泵车输送管路可能包含不同形状的弯管和椎管,可以等效成一定长度的直管来计算管道负载,而弯管位于单节臂架的头部与尾部,物料输送管路沿管路长度分布压力大致示意图如图6所示。

[0074]

步骤s53,根据所述待计算位置的理论压力、所述光栅传感器获取的待计算位置的内管的环向应力、所述第一材料层厚度、所述内管的弹性模量以及所述第一材料层的弹性模量,确定所述待计算位置的内管的剩余壁厚。

[0075]

具体地,在使用过程中,对于某一节管道,由于物料对内管的冲刷磨损,光栅传感器采集的内管的环向应力σs会随着磨损深度d的变化而变化,变化规律如图7所示。

[0076]

内管可以由金属、陶瓷或高分子材料制成,不同材料具有不同的弹性模量。

[0077]

对于本发明的第一材料层缠绕内管这类特殊复合结构输送管,由于纤维复合材料对内管的应力分担作用,以及两种材料的弹性模量差异,内管剩余壁厚与该位置管道的理论压力和内管的环向应力存在对应关系。考虑两种材料的力学复合特性,内管的剩余壁厚可以通过以下公式得到:

[0078][0079]

其中,t

剩

为待计算位置的内管的剩余壁厚,p

理

为待计算位置的理论压力,σs为待计算位置的内管的环向应力,es为内管的弹性模量,tf为第一材料层厚度,ef为第一材料层的弹性模量,r为输送管加第一材料层的名义半径,k1为初始标定系数,即出厂标定实测的待计算位置的理论压力p

理

与待计算位置的内管的环向应力σs拟合系数。

[0080]

其中输送管加第一材料层的名义半径r可以通过以下公式得到:

[0081][0082]

其中,ts为内管初始壁厚(未加第一材料层),r1为内管内半径,αe为第一材料层的复合材料的弹性模量ef与内管的弹性模量es的比。

[0083]

需要说明的是,在第一材料层由多层不同的复合材料制成时,第一材料层的弹性模量可以通过以下公式计算:

[0084]

[0085]

其中,ef为所述第一材料层的弹性模量,e

fi

为第i层复合材料的弹性模量,v

fi

为第i层复合材料的体积占比,n为所述第一材料层的层数。

[0086]

需要说明的是,由于磨损是一个长期缓慢的过程,并且由于采集的测点数据是波动的,用来计算剩余壁厚的待计算位置的内管的环向应力σs应为每采集一定时间(例如10小时)的平均值。

[0087]

由于物料流动对管壁的冲刷磨损作用,内管管壁会随着使用时间的增加而逐渐减薄,直至管壁磨损到一定程度后,内管因承受内压所受的应力大于材料屈服应力,内管将爆裂导致输送管失效,定义此时的危险壁厚为t

危

。

[0088]

通过计算各个位置的剩余壁厚t

剩

,不仅能实时显示每根管道的平均剩余厚度,而且能显示单根管道不同位置的剩余壁厚,并记录每根管道的壁厚磨损变化规律。发现t

剩

≤t

危

,即触及定义的危险壁厚t

危

时,判定该位置即将发生磨损失效,可以发出失效预警,提醒机手对该位置管路及早进行更换。

[0089]

基于物料输送管路的剩余壁厚,本发明还提供物料输送管路的监控方法,包括物料输送管路的寿命判定方法和物料输送管路的堵管确定方法。具体如下:

[0090]

图8是本发明另一实施例提供的物料输送管路的寿命判定方法的流程图。如图8所示,该方法包括上文所述的物料输送管路的剩余壁厚确定方法,还包括:

[0091]

步骤s81,检测物料输送方量;

[0092]

步骤s82,根据所述待计算位置的内管的剩余壁厚以及所述物料输送方量,确定单位物料输送方量的管壁磨损值;

[0093]

具体地,内管的管壁由于输送物料冲刷导致变薄,通过初始壁厚和剩余壁厚,可以得知由于物料冲刷,管壁损失的壁厚。再结合已输送的物料的物料输送方量,可以得知单位物料输送方量能够使得管路损失多少壁厚。

[0094]

步骤s83,根据所述待计算位置的内管的剩余壁厚以及所述单位物料输送方量的管壁磨损值,确定所述物料输送管路的剩余使用寿命。

[0095]

具体地,在得到单位物料输送方量能够使得管路损失多少壁厚之后,可以计算当前剩余壁厚到达危险壁厚t

危

之前,还能输送多少物料输送方量的物料,即可以得到物料输送管路的剩余使用寿命。可以理解的是,随着使用的内管的剩余壁厚对应的待计算位置的不同,计算出的剩余使用寿命也不同。整个物料输送管路的剩余使用寿命可以以计算出的最低的剩余使用寿命为准。另外,为了简单化,也可以直接使用物料输送管路的平均剩余厚度计算剩余使用寿命,但是不如上述取各个位置最低的剩余使用寿命的方法准确。

[0096]

图9是本发明一实施例提供的物料输送管路的堵管确定方法的流程图。如图9所示,该方法包括上文所述的物料输送管路的剩余壁厚确定方法,该方法还包括:

[0097]

步骤s91,根据所述待计算位置的内管的剩余壁厚和所述光栅传感器获取的待计算位置的内管的环向应力,确定所述待计算位置的实际压力;

[0098]

具体地,待计算位置的实际压力可以通过以下公式得到:

[0099][0100]

其中,p

实

为待计算位置的实际压力,k2为修正系数,t

剩

为待计算位置的内管的剩余

壁厚,σs为待计算位置的内管的环向应力,es为内管的弹性模量,tf为第一材料层厚度,ef为第一材料层的复合材料的弹性模量。

[0101]

步骤s92,在所述物料输送管路的第一位置的前段中的任一待计算位置的实际压力大于等于理论压力与第一堵管判定系数的积,且所述第一位置的后段中的任一待计算位置的实际压力小于等于理论压力与第二堵管判定系数的积时,判断所述第一位置发生堵管,其中所述第一堵管判定系数大于所述第二堵管判定系数。

[0102]

具体地,输送管发生堵管时,光栅传感器监测管道系统的应力值会发生变化,在堵管位置之前的采集点会发生应力增大,在堵管位置之后的采集点应力下降,甚至下降到几乎为0,对应的管道内压变化如图10所示。

[0103]

通过针对输送管任意一个待计算位置执行步骤s91以及步骤s51-s52,可以得到输送管任意一个待计算位置的实际压力p

实

和理论压力p

理

。

[0104]

当在某个位置,例如第一位置的前段(即按照常规的划分,第一位置分成的两段中,物料先流经的一段为前段,后流经的一段为后段)任意一个位置出现:p

实

≥η1×

p

理

,后段任意一个位置出现:p

实

≤η2×

p

理

,形成如图10所示的压力突变时,即判定第一位置发生堵管。其中η1和η2为堵管判定系数,根据不同的泵车型号、物料类型、输送管所在臂节等情形而不同,优选η1定义范围η1≥1.2,η2定义范围0≤η2≤0.8。

[0105]

物料输送管的堵管现象,主要与大骨料、大块异物的堵塞堆积、物料浆骨比、粘稠度、存放时间等因素有关。η2可以反应堵管程度,当η2为0或接近0时,即发生了完全堵塞,物料完全不能通过,当0≤η2≤0.8时,此时为部分堵管,物料砂浆仍可少量通过。可基于η2反应不同的堵管程度,从而采取不同的处理措施。

[0106]

图11是本发明一实施例提供的物料输送管路的剩余壁厚确定装置的结构框图。如图11所示,所述物料输送管路具有内管和第一材料层,所述第一材料层用于对所述内管进行应力分担,所述内管与所述第一材料层具有不同弹性模量,该装置包括:压力损失确定单元101、环向应力确定单元109、理论压力确定单元102以及剩余壁厚确定单元103,其中,压力损失确定单元101用于确定所述物料输送管路的待计算位置的物料输送压力损失;所述环向应力确定单元109用于确定物料输送管路的待计算位置的内管的环向应力;所述理论压力确定单元102用于根据所述物料输送压力损失以及物料输送压力提供单元的输出压力,得到所述待计算位置的理论压力;所述剩余壁厚确定单元103用于根据所述待计算位置的理论压力、待计算位置的内管的环向应力、所述第一材料层厚度、所述内管的弹性模量以及所述第一材料层的弹性模量,确定所述待计算位置的内管的剩余壁厚。

[0107]

上文所述的物料输送管路的剩余壁厚确定装置与上文所述的物料输送管路的剩余壁厚确定方法的实施例类似,在此不再赘述。

[0108]

本发明还提供了一种物料输送管路的监控装置,包括物料输送管路的寿命判定装置和物料输送管路的堵管确定装置。

[0109]

图12是本发明一实施例提供的物料输送管路的寿命判定装置的结构框图。如图12所示,该装置基于上文所述的物料输送管路的剩余壁厚确定装置,该装置包括:检测单元104、磨损确定单元105以及寿命确定单元106,其中,所述检测单元104用于检测物料输送方量;所述磨损确定单元105用于根据所述待计算位置的内管的剩余壁厚以及所述物料输送方量,确定单位物料输送方量的管壁磨损值;所述寿命确定单元106用于根据所述待计算位

置的内管的剩余壁厚以及所述单位物料输送方量的管壁磨损值,确定所述物料输送管路的剩余使用寿命。

[0110]

图13是本发明一实施例提供的物料输送管路的堵管确定装置的结构框图。如图13所示,该装置基于上文所述的物料输送管路的剩余壁厚确定装置,该装置包括:实际压力确定单元107以及堵管确定单元108,其中,所述实际压力确定单元107用于根据所述待计算位置的内管的剩余壁厚和所述光栅传感器获取的待计算位置的内管的环向应力,确定所述待计算位置的实际压力;所述堵管确定单元108用于在所述物料输送管路的第一位置的前段中的任一待计算位置的实际压力大于等于理论压力与第一堵管判定系数的积,且所述第一位置的后段中的任一待计算位置的实际压力小于等于理论压力与第二堵管判定系数的积时,判断所述第一位置发生堵管,其中所述第一堵管判定系数大于所述第二堵管判定系数。

[0111]

上文所述的物料输送管路的监控装置与上文所述的物料输送管路的监控方法的实施例类似,在此不再赘述。

[0112]

本发明实施例还提供一种物料输送管路的监控系统,该系统包括:

[0113]

上文所述的物料输送管路的监控装置;以及报警装置,用于根据所述寿命确定装置确定的寿命情况和/或根据所述堵管确定装置确定的堵管情况进行报警。

[0114]

具体地,在管路发生堵管时,系统发生警报,自动中止输送机构,进行反泵疏通,防止爆管事故发生,并判断堵管位置,方便操作人员检查该位置管路,及时进行处理;二是磨损判定,在内管磨损到一定程度时,做到系统提前预警与寿命预测,提醒操作人员对该位置进行管路更换,防止内管进一步磨损而泄露或爆管。通过堵管判定和磨损判定,起到安全监控与寿命预测的作用。

[0115]

另外,光栅传感器数据可与gps数据通过远程传输回输送管或主机生产厂商,通过大数据分析,厂家可监测各个地域的设备使用状况,包括管路数量、地理位置、使用寿命、开工状态等信息,从而合理安排输送管生产、物流运输、仓储备货、销售决策等工作。

[0116]

本发明中,所述物料输送管路的剩余壁厚确定装置、物料输送管路的寿命确定装置以及物料输送管路的堵管确定装置包括处理器和存储器,上述压力损失确定单元101、理论压力确定单元102、剩余壁厚确定单元103、检测单元104、磨损确定单元105、寿命确定单元106、实际压力确定单元107以及堵管确定单元108等均作为程序单元存储在存储器中,由处理器执行存储在存储器中的上述程序单元来实现相应的功能。

[0117]

处理器中包含内核,由内核去存储器中调取相应的程序单元。内核可以设置一个或以上,通过调整内核参数来确定剩余壁厚、寿命和堵管。

[0118]

存储器可能包括计算机可读介质中的非永久性存储器,随机存取存储器(ram)和/或非易失性内存等形式,如只读存储器(rom)或闪存(flash ram),存储器包括至少一个存储芯片。

[0119]

本发明实施例提供了一种存储介质,其上存储有程序,该程序被处理器执行时实现所述物料输送管路的剩余壁厚确定方法、物料输送管路的寿命确定方法以及物料输送管路的堵管确定方法。

[0120]

本发明实施例提供了一种处理器,所述处理器用于运行程序,其中,所述程序运行时执行所述物料输送管路的剩余壁厚确定方法以及物料输送管路的监控方法。

[0121]

本发明实施例提供了一种设备,设备包括处理器、存储器及存储在存储器上并可

在处理器上运行的程序,处理器执行程序时实现以下步骤:

[0122]

确定所述物料输送管路的待计算位置的物料输送压力损失;根据所述物料输送压力损失以及物料输送压力提供单元的输出压力,得到所述待计算位置的理论压力;根据所述待计算位置的理论压力、待计算位置的内管的环向应力、所述第一材料层厚度、所述内管的弹性模量以及所述第一材料层的弹性模量,确定所述待计算位置的内管的剩余壁厚。

[0123]

优选地,所述物料输送压力提供单元是物料输送缸,所述待计算位置的物料输送压力损失通过以下公式得到:

[0124][0125]

其中,p

x

为所述待计算位置的物料输送压力损失,ρ为所述物料的密度,g为重力加速度,h为所述物料输送管路的垂直长度,l1为所述待计算位置距所述物料输送缸输出口的距离,r为所述物料输送管路的半径,k1为粘着系数,k2为速度系数,t2/t1为所述物料输送缸分配阀切换时间与所述物料输送缸活塞推压物料时间之比,v为平均流速,α1为径向压力与轴向压力之比。

[0126]

优选地,所述待计算位置的内管的剩余壁厚通过以下公式得到:

[0127][0128]

其中,t

剩

为待计算位置的内管的剩余壁厚,p

理

为待计算位置的理论压力,σs为待计算位置的内管的环向应力,es为内管的弹性模量,tf为第一材料层厚度,ef为第一材料层的弹性模量,r为输送管加第一材料层的名义半径,k1为初始标定系数,即出厂标定实测的待计算位置的理论压力p

理

与待计算位置的内管的环向应力σs拟合系数。

[0129]

优选地,所述内管由金属、陶瓷或高分子材料制成。

[0130]

优选地,所述第一材料层由单层复合材料或多层不同的复合材料制成,在所述第一材料层由所述多层不同的复合材料制成时,所述第一材料层的弹性模量通过以下公式计算:

[0131][0132]

其中,ef为所述第一材料层的弹性模量,e

fi

为第i层复合材料的弹性模量,v

fi

为第i层复合材料的体积占比,n为所述第一材料层的层数。

[0133]

上文所述的物料输送管路的剩余壁厚确定方法;以及以下方法中的至少一者:检测物料输送方量;根据所述待计算位置的内管的剩余壁厚以及所述物料输送方量,确定单位物料输送方量的管壁磨损值;根据所述待计算位置的内管的剩余壁厚以及所述单位物料输送方量的管壁磨损值,确定所述物料输送管路的剩余使用寿命;根据所述待计算位置的内管的剩余壁厚和所述光栅传感器获取的所述光栅传感器获取的待计算位置的内管的环向应力,确定所述待计算位置的实际压力;在所述物料输送管路的第一位置的前段中的任一待计算位置的实际压力大于等于理论压力与第一堵管判定系数的积,且所述第一位置的后段中的任一待计算位置的实际压力小于等于理论压力与第二堵管判定系数的积时,判断所述第一位置发生堵管,其中所述第一堵管判定系数大于所述第二堵管判定系数。

[0134]

本文中的设备可以是服务器、pc、pad、手机等。

[0135]

本技术还提供了一种计算机程序产品,当在数据处理设备上执行时,适于执行初始化有如下方法步骤的程序:

[0136]

确定所述物料输送管路的待计算位置的物料输送压力损失;根据所述物料输送压力损失以及物料输送压力提供单元的输出压力,得到所述待计算位置的理论压力;根据所述待计算位置的理论压力、待计算位置的内管的环向应力、所述第一材料层厚度、所述内管的弹性模量以及所述第一材料层的弹性模量,确定所述待计算位置的内管的剩余壁厚。

[0137]

优选地,所述物料输送压力提供单元是物料输送缸,所述待计算位置的物料输送压力损失通过以下公式得到:

[0138][0139]

其中,p

x

为所述待计算位置的物料输送压力损失,ρ为所述物料的密度,g为重力加速度,h为所述物料输送管路的垂直长度,l1为所述待计算位置距所述物料输送缸输出口的距离,r为所述物料输送管路的半径,k1为粘着系数,k2为速度系数,t2/t1为所述物料输送缸分配阀切换时间与所述物料输送缸活塞推压物料时间之比,v为平均流速,α1为径向压力与轴向压力之比。

[0140]

优选地,所述待计算位置的内管的剩余壁厚通过以下公式得到:

[0141][0142]

其中,t

剩

为待计算位置的内管的剩余壁厚,p

理

为待计算位置的理论压力,σs为待计算位置的内管的环向应力,es为内管的弹性模量,tf为第一材料层厚度,ef为第一材料层的弹性模量,r为输送管加第一材料层的名义半径,k1为初始标定系数,即出厂标定实测的待计算位置的理论压力p

理

与待计算位置的内管的环向应力σs拟合系数。

[0143]

优选地,所述内管由金属、陶瓷或高分子材料制成。

[0144]

优选地,所述第一材料层由单层复合材料或多层不同的复合材料制成,在所述第一材料层由所述多层不同的复合材料制成时,所述第一材料层的弹性模量通过以下公式计算:

[0145][0146]

其中,ef为所述第一材料层的弹性模量,e

fi

为第i层复合材料的弹性模量,v

fi

为第i层复合材料的体积占比,n为所述第一材料层的层数。

[0147]

上文所述的物料输送管路的剩余壁厚确定方法;以及以下方法中的至少一者:检测物料输送方量;根据所述待计算位置的内管的剩余壁厚以及所述物料输送方量,确定单位物料输送方量的管壁磨损值;根据所述待计算位置的内管的剩余壁厚以及所述单位物料输送方量的管壁磨损值,确定所述物料输送管路的剩余使用寿命;根据所述待计算位置的内管的剩余壁厚和所述光栅传感器获取的所述光栅传感器获取的待计算位置的内管的环向应力,确定所述待计算位置的实际压力;在所述物料输送管路的第一位置的前段中的任一待计算位置的实际压力大于等于理论压力与第一堵管判定系数的积,且所述第一位置的

后段中的任一待计算位置的实际压力小于等于理论压力与第二堵管判定系数的积时,判断所述第一位置发生堵管,其中所述第一堵管判定系数大于所述第二堵管判定系数。

[0148]

本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

[0149]

本技术是参照根据本技术实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0150]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

[0151]

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

[0152]

在一个典型的配置中,计算设备包括一个或多个处理器(cpu)、输入/输出接口、网络接口和内存。

[0153]

存储器可能包括计算机可读介质中的非永久性存储器,随机存取存储器(ram)和/或非易失性内存等形式,如只读存储器(rom)或闪存(flash ram)。存储器是计算机可读介质的示例。

[0154]

计算机可读介质包括永久性和非永久性、可移动和非可移动媒体可以由任何方法或技术来实现信息存储。信息可以是计算机可读指令、数据结构、程序的模块或其他数据。计算机的存储介质的例子包括,但不限于相变内存(pram)、静态随机存取存储器(sram)、动态随机存取存储器(dram)、其他类型的随机存取存储器(ram)、只读存储器(rom)、电可擦除可编程只读存储器(eeprom)、快闪记忆体或其他内存技术、只读光盘只读存储器(cd-rom)、数字多功能光盘(dvd)或其他光学存储、磁盒式磁带,磁带磁磁盘存储或其他磁性存储设备或任何其他非传输介质,可用于存储可以被计算设备访问的信息。按照本文中的界定,计算机可读介质不包括暂存电脑可读媒体(transitory media),如调制的数据信号和载波。

[0155]

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、商品或者设备中还存在另外的相同要素。

[0156]

以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。