1.本发明涉及配料称重领域,特别涉及一种小物料精准称重计量的线性补偿装置及称重系统。

背景技术:

2.在现有技术中,称重模块以其结构紧凑,易于集成,称量准确等优点广泛应用于各行各业。通常是集成在承载容器(料罐、料仓、反应釜等)的底部,由称重模块内部的称重传感器完成对容器中全部物料的称量。

3.对于食品、制药、精细化工等行业,配料工艺过程既需要对细小的配方物料进行称重,又需要对相对重量较大的反应溶剂进行计量,几部分物料最终搅拌混合才完成配料过程。料罐称的精度受工艺管道、料罐支耳、基础的刚度的影响,还与环境温度变化的剧烈程度,料仓内部的搅拌、外部的震动、共用基础及水平风力引起的料仓晃动程度有关。

4.综上所述,除工艺管道外,一般可通过改善模块安装的内、外部条件,或增加辅助设施等,将外部因素对模块计量性能的影响降至最低。而对于配料系统的工艺管道,类如不同物料的进料管、出料管、加热管、清洗管等等,有些管道还涉及压力、密封,必须采用刚性、耐压、可靠性高的工艺管道,在整个称量过程中,基础的下沉、料罐支耳的变形,称重模块、传感器在称重过程中的正常形变,导致管道对料仓垂直称量方向上存在一附加作用力,作用力的大小不仅与管道的惯性矩、悬伸长度、弹性模量有关,还与安装方向有关。

5.基于管道数量多,安装位置方向灵活多样,附加作用力变化随机等特点,导致配料点,小物料配料称重时,计量精度低,不能满足工艺要求。因此单一的料罐秤不能满足以上行业进行小微配料的工艺要求。

6.目前通用做法是,用多个容量大小不同的料罐称,即使用小容量的料罐称或案称,单独称量小重量的精细配方物料,然后使用大容量的料罐称称量大重量的溶剂物料,再将称量好的一种或多种精细物料和溶剂物料进行混合,从而完成配料过程。这样的工艺方法需要配置多种称重设备,且具有无法实现自动化、成本高、效率低、过程复杂等缺点。

7.综上分析,影响配料称精度、实现作业线自动化的主要因素是外界机械作用力、工艺管道对称重系统产生的附加载荷。

8.此外,以上行业受行业标准或国家规范(如gmp、fda)的要求,都需要对配方的料罐称进行短周期(每天或每几天一次)的校准。目前的做法是通过人工加砝码来校准。这种方式费时、费力,并且有交叉污染的风险,也是一个需要解决的问题。

9.有鉴于此,本领域技术人员研制了一种小物料精准称重计量的线性补偿装置及称重系统,以期克服上上述技术问题。

技术实现要素:

10.本发明要解决的技术问题是为了克服现有技术中小物料精准称重成本高、效率低且过程复杂等缺陷,提供一种小物料精准称重计量的线性补偿装置及称重系统。

11.本发明是通过下述技术方案来解决上述技术问题的:

12.一种小物料精准称重计量的线性补偿装置,其特点在于,所述线性补偿装置包括砝码加载机构,所述砝码加载机构包括承载板、驱动装置和计量砝码,

13.所述驱动装置安装在所述承载板上,所述计量砝码与所述驱动装置连接,通过所述驱动装置吊起或卸下所述计量砝码,实现对所述承载板的加载或卸载。

14.根据本发明的一个实施例,所述驱动装置包括吊装驱动机构和吊杆,所述计量砝码通过所述吊杆与所述吊装驱动机构的驱动杆连接。

15.根据本发明的一个实施例,所述线性补偿装置还包括一托板,所述承载板和所述托板上下对应设置,两者之间形成一加载区域,所述吊装驱动机构垂直地安装在所述承载板的下端面上,所述计量砝码位于所述托板上,通过所述吊装驱动机构驱动所述计量砝码加载至所述承载板上。

16.根据本发明的一个实施例,所述线性补偿装置还包括一托板,所述承载板和所述托板上下对应设置,两者之间形成一加载区域,所述吊装驱动机构垂直地安装在所述托板的上端面上,所述计量砝码位于所述吊装驱动机构的上方,通过所述吊装驱动机构驱动所述计量砝码加载在所述承载板上。

17.根据本发明的一个实施例,所述计量砝码的中间开设有一通孔,所述吊杆穿过所述通孔与所述驱动装置的驱动杆连接。

18.根据本发明的一个实施例,所述吊杆的下端呈锥面,所述计量砝码的中间还设置有一沉孔,所述通孔位于所述沉孔上方,所述通孔与所述沉孔连通,所述吊杆的锥面位于所述沉孔内。

19.根据本发明的一个实施例,所述吊装驱动机构为气缸、液压缸、油缸或电缸机构。

20.根据本发明的一个实施例,所述吊装驱动机构通过螺钉固定在所述承载板上。

21.根据本发明的一个实施例,所述驱动装置通过电磁阀与控制系统连接。

22.根据本发明的一个实施例,所述吊装驱动机构安装在所述承载板上,所述计量砝码相对所述吊装驱动机构水平移动地加载至所述承载板上。

23.本发明还提供了一种小物料精准称重计量的称重系统,其特点在于,所述称重系统包括如上所述的在线小物料精准称重计量的线性补偿装置和主物料称重单元,所述承载板的一端与所述主物料称重单元的称重顶板连接,所述托板的一端与所述主物料称重单元的底部连接。

24.根据本发明的一个实施例,所述托板的一端开设有一缺口,通过连接螺栓与所述主物料称重单元的底部连接。

25.根据本发明的一个实施例,所述承载板呈z字型,所述托板呈z字型。

26.根据本发明的一个实施例,所述承载板包括连接部和承载部,所述连接部低于所述承载部,所述连接部与所述主物料称重单元的称重顶板连接,使得所述称重顶板与所述承载部持平,所述驱动装置安装在所述承载部连接。

27.根据本发明的一个实施例,所述称重顶板与所述托板之间的纵向间隙和所述横向间隙均大于所述线性补偿装置的最大位移。

28.本发明的积极进步效果在于:

29.本发明小物料精准称重计量的线性补偿装置及称重系统可以大大减少了配料工

艺的设备成本,人工成本,省时,省力,且无交叉污染风险,实现自动化生产作业。

30.所述小物料精准称重计量的线性补偿装置结构简单、加工方便,本装置自身零件数量很少,且需要加工的零件只有承载板与托板,自制件均加工方便,主要工艺为板的折弯与线切割,其余均为标准件。因此,总成本低,具有高功效、低成本的优势。

附图说明

31.本发明上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变的更加明显,在附图中相同的附图标记始终表示相同的特征,其中:

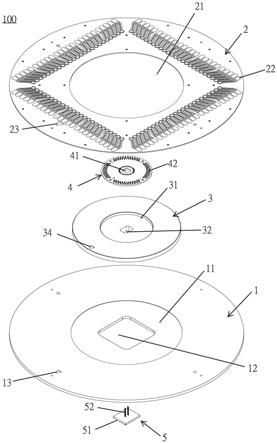

32.图1为本发明小物料精准称重计量的线性补偿装置的实施例一的立体图。

33.图2为本发明小物料精准称重计量的线性补偿装置的实施例一的主视图。

34.图3为本发明小物料精准称重计量的线性补偿装置的实施例一的爆炸图。

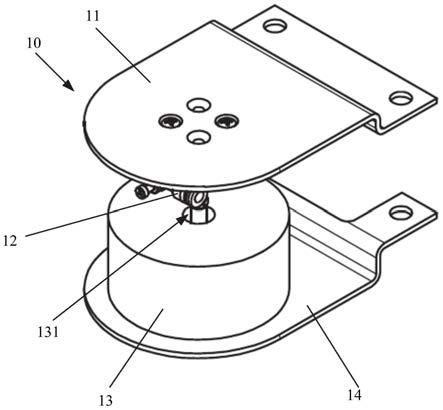

35.图4为本发明小物料精准称重计量的称重系统的实施例一的立体图。

36.图5为本发明小物料精准称重计量的称重系统的实施例一采用液压补偿装置的爆炸图。

37.图6为本发明小物料精准称重计量的称重系统的实施例一采用电缸补偿装置的爆炸图。

38.图7为本发明小物料精准称重计量的称重系统的实施例一采用气动补偿装置的爆炸图。

39.图8为本发明小物料精准称重计量的称重系统的实施例一的主视图。

40.图9为图8中a部分的放大图。

41.图10为本发明小物料精准称重计量的称重系统的配料流程图。

42.图11为本发明小物料精准称重计量的称重系统的实施例二的立体图。

43.图12为本发明小物料精准称重计量的称重系统的实施例三的立体图。

44.【附图标记】

45.砝码加载机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

46.主物料称重单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

47.承载板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

48.驱动装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

49.计量砝码

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

50.托板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

51.称重顶板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

52.加载区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀa53.吊装驱动机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

121

54.吊杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122

55.通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

131

56.沉孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

132

57.螺钉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

123

58.缺口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

141

59.连接螺栓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

142

60.连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111

61.承载部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112

62.纵向间隙

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀb63.横向间隙

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀc具体实施方式

64.为让本发明的上述目的、特征和优点能更明显易懂,以下结合附图对本发明的具体实施方式作详细说明。

65.现在将详细参考附图描述本发明的实施例。现在将详细参考本发明的优选实施例,其示例在附图中示出。在任何可能的情况下,在所有附图中将使用相同的标记来表示相同或相似的部分。

66.此外,尽管本发明中所使用的术语是从公知公用的术语中选择的,但是本发明说明书中所提及的一些术语可能是申请人按他或她的判断来选择的,其详细含义在本文的描述的相关部分中说明。

67.此外,要求不仅仅通过所使用的实际术语,而是还要通过每个术语所蕴含的意义来理解本发明。

68.实施例一:

69.图1为本发明小物料精准称重计量的线性补偿装置的实施例一的立体图。图2为本发明小物料精准称重计量的线性补偿装置的实施例一的主视图。图3为本发明小物料精准称重计量的线性补偿装置的实施例一的爆炸图。

70.如图1至图3所示,本发明公开了一种小物料精准称重计量的线性补偿装置,其包括砝码加载机构10,砝码加载机构10包括承载板11、驱动装置12和计量砝码13,驱动装置12安装在承载板11上,计量砝码13与驱动装置12连接,通过驱动装置12吊起或卸下计量砝码13,实现对承载板11的加载或卸载。其中,驱动装置12优选地包括吊装驱动机构121和吊杆122,计量砝码13通过吊杆122与吊装驱动机构121的驱动杆连接。

71.优选地,所述线性补偿装置还包括一托板14,承载板11和托板14上下对应设置,吊装驱动机构121垂直地安装在承载板11的下端面上,计量砝码13位于托板14上,通过吊装驱动机构121驱动计量砝码13加载至承载板11上。

72.进一步地,计量砝码13的中间开设有一通孔131,将吊杆122穿过通孔131与驱动装置12的驱动杆连接。

73.特别地,吊杆122的下端呈锥面,计量砝码13的中间还设置有一沉孔132,通孔131位于沉孔132上方,通孔131与沉孔132连通,吊杆122的锥面位于沉孔132内。

74.优选地,吊装驱动机构121可以选用气缸、液压缸、油缸或电缸机构。吊装驱动机构121通过螺钉123固定在承载板11上。

75.上述结构所述小物料精准称重计量的线性补偿装置可以安装于各类称重系统各种,可以大大减少配料工艺的设备成本,人工成本,省时,省力,且无交叉污染风险,实现自动化生产作业。

76.图4为本发明小物料精准称重计量的称重系统的实施例一的立体图。图5为本发明小物料精准称重计量的称重系统的实施例一采用液压补偿装置的爆炸图。图6为本发明小

物料精准称重计量的称重系统的实施例一采用电缸补偿装置的爆炸图。图7为本发明小物料精准称重计量的称重系统的实施例一采用气动补偿装置的爆炸图。图8为本发明小物料精准称重计量的称重系统的实施例一的主视图。图9为图8中a部分的放大图。

77.如图4至图9所示,本发明公开了一种小物料精准称重计量的称重系统,所述称重系统包括小物料精准称重计量的线性补偿装置和主物料称重单元20,所述小物料精准称重计量的线性补偿装置包括砝码加载机构10,砝码加载机构10包括承载板11、驱动装置12、计量砝码13和托板14,将承载板11的一端与主物料称重单元20的称重顶板21连接,托板14的一端与主物料称重单元20的底部连接,承载板11和托板14上下对应形成一加载区域a。驱动装置12垂直地安装在承载板11的下端面上,计量砝码13位于托板14上,计量砝码13与驱动装置12连接,位于加载区域a内,通过驱动装置12吊起或卸下计量砝码13,实现对承载板11的加载或卸载。

78.优选地,驱动装置12包括吊装驱动机构121和吊杆122,计量砝码13通过吊杆122与吊装驱动机构121的驱动杆连接。

79.进一步地,计量砝码13的中间开设有一通孔131,将吊杆122穿过通孔131与驱动装置12的驱动杆连接。

80.特别地,吊杆122的下端呈锥面,计量砝码13的中间还设置有一沉孔132,通孔131位于沉孔132上方,通孔131与沉孔132连通,吊杆122的锥面位于沉孔132内。

81.优选地,吊装驱动机构121可以选用气缸、液压缸、油缸或电缸机构。吊装驱动机构121通过螺钉123固定在承载板11上。

82.另外,在托板14的一端开设有一缺口141,通过连接螺栓142与主物料称重单元20的底部连接。承载板11优选为呈z字型,托板14优选为呈z字型。

83.特别地,承载板11优选地包括连接部111和承载部112,连接部111低于承载部112,将连接部111与主物料称重单元20的称重顶板21通过连接螺栓142连接,使得称重顶板21与承载部112持平,驱动装置12安装在承载部112连接。

84.称重顶板21与托板14之间的纵向间隙b和横向间隙c均大于所述线性补偿装置的最大位移。驱动装置12通过电磁阀与控制系统连接(图中未示)。

85.根据上述结构描述,本发明小物料精准称重计量的线性补偿装置集成了砝码加载、卸载机构与主物料称重单元,其中砝码加载、卸载装置主要包括:承载板、驱动装置、托板和砝码组成,其中驱动装置主要包括一套吊装驱动机构和吊杆。吊装机构可能的实施方案有多种:如气缸(见图4所示的气动补偿装置)、油缸(见图2所示的液压补偿装置)、电缸机构(见图3所示电缸补偿装置)等。

86.本实施例以现有称重模块集成附件的方案为例,以使用气缸吊起方案为例,因为客户现场几乎都会配备有压缩空气,连接软管就可以安装应用。砝码加载方式可以是吊起也可以是托举等,如果是吊起模式,则起始加载标定前,仪表输出读数不包括砝码重量,砝码静止在底座托板上。

87.当需要小微标定时,上位发出指令,提升装置吊起砝码,加载在主称重单元内,合并显示在仪表上。反之托举模式,则起初砝码已被托起,起升装置收到指令后,托举机构向下运动,将砝码挂置在吊杆上。全新集成式设计方案以及其他吊装或托举方式与本说明书中所述方案类似,在此不做赘述。

88.本发明小物料精准称重计量的线性补偿装置的工作原理为:所述线性补偿装置上承载板与现有称重模块顶板依靠安装螺钉连接,该安装螺钉刚好还用于安装称重模块与称重料仓支耳或支腿,下托板与基础或模块底板刚性联接,中部的吊装(气动、液动或电动)装置,一端与上承载板连接,另一端通过吊杆,吊起或卸下砝码,实现对称重系统的加、卸载。所述线性补偿装置的整体结构简单,仅包括上述数个零部件,制造便利,上承载板与下托板为折弯板件,其余均为标准件。

89.所述线性补偿装置安装便利,安装孔与现有模块顶板安装孔有机结合,既可以安装在新的称重模块系统,也可以用于改造原有的模块称重系统。通过信号的传输给吊装装置,可轻松实现自动化。通过砝码的再次小微标定,既提高了小微称重的精度,还省却了额外增加一台衡器的费用,且规避了附加衡器造成的误差累积。其通过一套装置的标定与称重,补偿系统管道非线性影响,提高配料点的线性计量精度。

90.本发明小物料精准称重计量的线性补偿装置作为现有称重单元的附件,与现有模块进行集成也可以通过全新的模块设计集成线性补偿装置,对配料点进行二次线性标定,来有效补偿由于管道对称量精度的影响,降低配料点小物料称重时的线性误差。

91.线性补偿装置,在精细小物料配料点,仪表与plc上位机通过对称重系统称重单元线性补偿装置发出加、卸载指令,通过称重单元的附件或部件(在称重单元上附加或集成砝码加、卸载装置),实现逐一对称重系统每一称重单元进行独立加、卸载或合并一起加、卸载,传感器输出信号集成后,通过接线盒或数字传感器直接与称重仪表进行通讯,实现对称重系统配料点小量程的二次多点或二点线性标定,以补偿料罐工艺管道对称重系统的影响。

92.图10为本发明小物料精准称重计量的称重系统的配料流程图。

93.如图10所示,本发明小物料精准称重计量的线性补偿装置的配料过程为:

94.步骤一,称重系统仪表或plc,发出线性补偿自动校验指令,此时小物料称重系统为初始状态,吊杆与砝码分离,砝码落在底座托板上,与称重系统分离,仪表或plc自动默认为零点,涉及部件为承载板、驱动装置、锥面吊杆、计量砝码、托板;

95.步骤二,驱动装置吊起砝码,砝码与托板分离,对称重系统进行加载,仪表或plc对配方物料称重系统进行线性校正,以补偿工艺管道或其它机械结构影响,涉及部件为承载板、驱动装置、锥面吊杆、计量砝码;

96.步骤三,吊杆落下砝码(吊杆与砝码分离),砝码落在底座托板上,与称重系统分离,涉及部件为承载板、驱动装置、锥面吊杆、计量砝码、托板;

97.步骤四,执行配方加料。

98.实施例二:

99.图11为本发明小物料精准称重计量的称重系统的实施例二的立体图。

100.如图11所示,本实施例的结构与实施例一基本相同,其不同之处在于:所述在线小物料精准称重计量的线性补偿装置包括砝码加载机构10,砝码加载机构10包括承载板11、驱动装置12、计量砝码13和托板14,将承载板11的一端与主物料称重单元20的称重顶板21连接,托板14的一端与主物料称重单元20的底部连接,承载板11和托板14上下对应形成一加载区域a。

101.驱动装置12包括吊装驱动机构121和吊杆122,计量砝码13通过吊杆122与吊装驱

动机构121的驱动杆连接。吊装驱动机构121垂直地安装在托板14的上端面上,计量砝码13位于吊装驱动机构121的上方,通过吊装驱动机构121驱动计量砝码13加载到承载板11上。

102.本实施例中当吊装驱动机构121沿垂直方向将计量砝码13顶升到承载板11上时,实现对承载板11的加载,从而实现对主物料称重单元20的加载。当吊装驱动机构121沿垂直方向将计量砝码13向下降至远离承载板11时,实现对承载板11的卸载,从而实现对物料称重单元20的卸载。

103.实施例三:

104.图12为本发明小物料精准称重计量的称重系统的实施例三的立体图。

105.如图12所示,本实施例的结构与实施例一基本相同,其不同之处在于:砝码加载机构10包括承载板11、驱动装置12和计量砝码13,将承载板11的一端与主物料称重单元20的称重顶板21连接。

106.驱动装置12包括吊装驱动机构121和吊杆122,计量砝码13通过吊杆122与吊装驱动机构121的驱动杆连接。吊装驱动机构121安装在承载板11上,计量砝码13相对吊装驱动机构121水平移动地加载至承载板11上。

107.本实施例中当吊装驱动机构121沿水平方向将计量砝码13移动到承载板11上时,实现对承载板11的加载,从而实现对主物料称重单元20的加载。当吊装驱动机构121沿水平方向将计量砝码13移动至远离承载板11时,实现对承载板11的卸载,从而实现对物料称重单元20的卸载。

108.根据上述实施例一、实施例二和实施例三的描述,所述小物料精准称重计量的线性补偿装置具有如下诸多优势:

109.一、砝码加、卸载动作,通过电磁阀控制垂直吊装装置完成,而电磁阀又接受仪表或plc上位机系统的控制信号,因此该机构易于实现自动化控制和远程控制。

110.二、结构紧凑,安装高度与称重单元高度相同,安装孔与现有称重模块安装孔无缝匹配,因此无需额外的安装空间及专用接口,可与现有称重模块集成设计为一体。

111.三、模块化设计,既可以与称重模块一体式安装,也可以在现有称重模块上加装改造。

112.四、装置可以接受上位机plc信号,进行自动加载和卸载,无需人工现场干预,避免了人为现场使用附加衡器称重、附加砝码标定。

113.五、砝码加载方式即可以是提升,也可以是托起等多种方式。

114.六、砝码与吊杆使用锥面配合,使砝码在起吊过程中自动对中,极大地提高了砝码标定精度(如图5所示)。

115.七、结构简单、加工方便,本装置自身零件数量很少,且需要加工的零件只有承载板与托板,自制件均加工方便,主要工艺为板的折弯与线切割,其余均为标准件。因此,总成本低,具有高功效、低成本的优势。

116.八、机构独立,对主称重系统称重模块精度没有任何影响,例如,托板为了不影响主称重模块的称重和防倾覆功能,设计一处缺口,完美避免了与主称重模块顶板的干涉可能(如图4所示,托板设置缺口,以避让称重顶板可能产生的干涉。如图1所示,称重顶板与托板的纵向间隙b和横向间隙c大于模块设计的最大位移)。

117.九、实现方式多样,砝码的垂直吊装设备可以是气缸、可以是油缸、可以是电动推

杆,也可以是其他电动或启动竖直托起元件。

118.十、通过设置保护装置,如橡胶软套、迷宫密封装置等,可以实现无尘侵入保护,进一步提高精度。

119.十一、该装置既可以作为标准产品也可以改造原有设备,因为安装螺钉孔与原称重主系统尺寸完全相同,又因为承载板与托板尺寸较薄,安装中不需要额外增加安装螺钉,使用原称重模块的安装螺钉即可。

120.综上所述,本发明小物料精准称重计量的线性补偿装置可以大大减少了配料工艺的设备成本,人工成本,省时,省力,且无交叉污染风险,实现自动化生产作业。

121.所述小物料精准称重计量的线性补偿装置结构简单、加工方便,本装置自身零件数量很少,且需要加工的零件只有承载板与托板,自制件均加工方便,主要工艺为板的折弯与线切割,其余均为标准件。因此,总成本低,具有高功效、低成本的优势。

122.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式作出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。