1.本实用新型属于电子器件封装及焊接技术领域,特别涉及mini led基板植锡(锡盘)、bga植锡(锡球)、倒装晶片焊接(csp封装),平面搭桥焊连等。

背景技术:

2.针对bga的焊盘间距和面积越来越微小,焊点锡球直径微小,现有采用喷锡球激光焊接方法和喷滴锡膏激光熔焊方法来植微小直径锡球,微小锡球喷射设备和微量锡膏喷滴设备复杂价格昂贵,生产效率不高,生产维护麻烦,微小锡球和锡膏价格不菲,则生产费用不低。

3.针对mini led,led晶片上的焊盘尺寸和间距极小,导致晶片焊盘与基板焊盘之间的焊接难度陡增。mini led cob倒装技术方案,要求基板上的焊盘植锡(现技术采用锡膏)精度(大小和位置精度)极高,现有技术设备(印刷/喷滴锡膏)达不到要求,导致良品率低下,则产品造价高。

技术实现要素:

4.本实用新型的目的就是针对以上所述的问题,提出了一种采用锡箔 激光的设备,依靠激光设备的精准,实现高精度的植锡及焊连,有效提高焊接良品率,设备结构简造价降低,产品造价降低。

5.本实用新型的技术方案:本实用新型激光锡箔焊接装置,采用了含有锡的焊接材料制成的锡箔带,包括有:激光发生器,激光头,锡箔带传送机构,锡箔压料器,工件台,还应该有计算机控制系统。需要锡熔焊或植锡的工件(pcb板、晶片、芯片)放置于工件台上;激光头一般包括有振镜和场镜,从激光发生器产生的激光一般采用光纤传送至激光头;锡箔压料器有焊口(通透开口或设置有透光(激光)板(应该耐高温,比如石英玻璃)),锡箔压料器的其作用有:锡箔撑直压贴于工件表面;设置有锡箔带贴合以及脱离工件的机构,锡箔带传送机构将锡箔带传送至锡箔压料器的焊口下,焊口的锡箔带贴合于工件表面,激光照射所述贴合于工件的锡箔带,焊口的锡箔带覆盖着数多(不少于9个)焊盘;剩余的残留锡箔随后再由锡箔带传送机构带离焊口。

6.本实用新型可分有两种:(1)采用激光照射加热熔化所要熔焊的锡箔区域,激光照射面积大(一般大于工件上的所对应的焊盘的面积);(2)采用激光切割出分隔锡盘的沟槽,锡箔被激光烧蚀(有锡箔被气化)出呈周圈的沟槽,分隔出锡盘,实现所需要的锡盘(植锡)。

7.采用振镜扫描,多点同步进行,效率高,采用视觉定位系统,高精度定位激光光斑,得到高精的锡盘/焊点。

附图说明

8.下面将结合本实用新型实施例中的附图,对本实用新型实施进行清楚、完整地描述,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

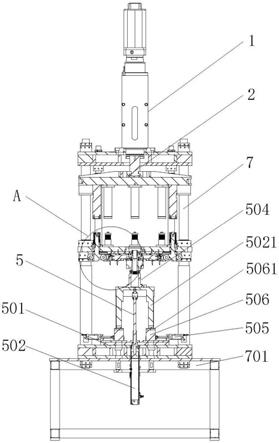

9.图1是一种本实用新型的特征剖面示意图。

10.图2是一种本实用新型中锡箔压料器的焊口处的特征平面示意图,一种bga基板焊盘。

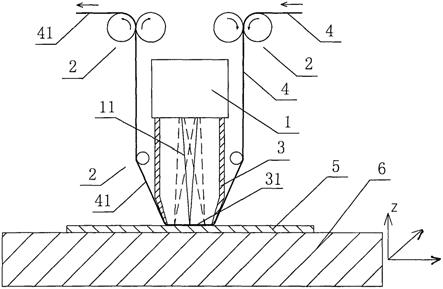

11.图3是一种本实用新型激光照射熔焊方式特征示意图。

12.图4是一种图2所示的工件焊盘,完成激光照射熔焊并清除了残留锡箔后的特征剖面示意图。

13.图5是一种本实用新型中锡箔压料器的焊口处的特征平面示意图,一种倒装晶片集成封装基板(pcb)植锡盘。

14.图6是一种图5所示的工件焊盘,完成激光照射熔焊并清除了残留锡箔后的特征剖面示意图,虚线所示的倒装晶片,示意晶片焊盘与基板(工件)上熔焊成型的锡盘相对应。

15.图7是一种本实用新型激光照射熔焊方式特征示意图,工件焊盘与晶片焊盘通过焊锡搭桥焊连。

16.图8是图7所示的,完成激光照射熔焊并清除了残留锡箔后的特征剖面示意图。

17.图9是一种本实用新型的特征剖面示意图。

18.图10是一种本实用新型激光照射熔焊方式特征示意图。

19.图11和图12示出的是一种本实用新型激光照射熔焊方式特征示意图,图11为第一步激光切割锡箔沟槽示意图,图12为第二步激光熔焊锡箔示意图。

20.图13是一种锡箔带的特征剖面示意图。

21.图14是一种采用本实用新型,在一种led倒装晶片集成封装基板(pcb)焊盘上植锡盘,锡箔压料器的焊口处的特征平面示意图。

22.图15是图14所示的led集成封装基板,经有激光切割沟槽的局部特征剖面示意图。

23.图16是一种采用本实用新型,用于bga植锡盘的特征平面示意图。

24.图17是图16所示的bga,经有激光切割沟槽的特征剖面示意图。

25.图18是本实用新型用于一种led集成封装,锡箔压料器的焊口处的特征平面示意图。

26.图19是图18所示的led集成封装,经有激光切割沟槽的局部特征剖面示意图。

27.图中:1、激光头,11、111、激光,2、锡箔带传送机构,21、辅助输送带,211激光窗口,3、锡箔压料器,31、焊口,4、锡箔带,41、残留锡箔,42、工艺衬底,43、沟槽,44、锡盘、45、点焊,46、根部,5、工件,51、焊盘,52、定位坐标,54、晶片嵌口,55、焊锡,6、工件台,7、晶片,71、晶片焊盘。

具体实施方式

28.图1所示的本实用新型,锡箔带传送机构2采用了滚轮传带结构,锡箔带4从上方传输到下方锡箔压料器3的焊口31,焊口31处的锡箔带4被撑直,被锡箔压料器3下压至设置在工作台6面上的工件5,锡箔带4贴合于工件5上表面,工件5上表面有数多焊盘,来自激光头1的激光11可采用同步扫描方式,(图中的虚线表示激光11振镜扫描),对数多焊点进行激光照射(加热熔焊/切割),激光照射(加热熔焊/切割)完成后,焊口31脱离工件5,锡箔带传送机构2将残留锡箔41带走(图中示出,由下朝上,残留锡箔41被锡箔带传送机构2带出)。完成一次激光照射(焊口31所覆盖的焊点照射)后,需要更换焊点区域,可以采用工件台6xy水平

两轴移动结构。

29.锡箔压料器3可以就是一上下开口的方通管,上端对着激光头1,下端就是焊口31,图1中示出,锡箔压料器3与激光头1相连。

30.焊口31的锡箔带4贴合以及脱离工件5的机构,可以是:1)激光头1、锡箔压料器3以及锡箔带传送机构2,该三个部件组成的单元整体上下移动;2)设置有锡箔压料器3上下移动机构,加上锡箔带传送机构送料与收料动作配合;3)工件台6采用了上下移动的z轴移动机构,工件台(6)采用了xyz三轴移动机构。

31.为了使焊口31处的锡箔带4更好地贴合于工件5,锡箔压料器3采用气压辅助压料机构,即就是:锡箔压料器3除焊口31外,周圈密闭,配有进气装置,锡箔压料器3内充加气体(一般为惰性气体,比如氮气),挡在焊口31的锡箔带被内充加的气体压贴合于工件5表面。针对图1所示的结构,锡箔压料器3与激光头1密闭连接合为一体,构成只有焊口31是开口结构。应该设置有气压传感器,探测控制锡箔压料器3内的气压。

32.图1中没有示出激光发生器,一般采用光纤将激光发生器的激光传送至激光头1。也可以采用将激光发生器与激光头1合为一体的设计。

33.图2所示的本实用新型,设置有视觉定位系统,采用了视觉定位系统定位激光光斑。图中,所示的定位坐标52是设置在工件5表面,焊盘51旁边附近。视觉定位系统识别到定位坐标52,以定位坐标52为基准,就能计算确定激光光斑照射位置。以工件5上的焊盘51旁边附近的定位坐标52为基准,计算定位激光光斑照射,更精准。图2中,焊口31处的锡箔带4覆盖着42个焊盘51,焊盘51阵列设置,是一种bga基板焊盘,采用本实用新型来在焊盘51上植锡(球状锡盘44,如图4所示)。

34.图3所示的本实用新型,激光11照射的区域大于焊盘51,相邻两焊盘51对应的锡箔激光照射熔焊不是同一时间。

35.图5示出了一种倒装晶片集成封装基板(pcb),对应的晶片7只有两个晶片焊盘71,如图6所示。图6示出的锡盘44为扁平形状,扁平形状锡盘44.意味着,锡箔不一定要被完全熔化,部分熔焊即可。也就是说,本实用新型中的激光加热熔焊锡箔包含有部分熔焊。

36.图6中虚线所示的晶片7是倒装晶片,箭头表示两晶片焊盘71与基板焊盘51上设置的成对的锡盘44对位贴合,两焊盘的焊接一般采用回流焊工艺。锡盘44上面应该覆盖有助焊剂,并且应该具有粘性,便于固晶。

37.图7所示的本实用新型,工件5(一种pcb板)开有嵌口54,晶片7嵌入嵌口54中,激光11照射熔焊工件焊盘51以及晶片焊盘71上面的锡箔4,实现工件焊盘51与晶片焊盘71搭桥焊接(如图8所示),图7示出,相邻两焊点的激光照射熔焊不是同一时间进行。

38.图9示出的本实用新型,与图1所示的区别有:图9中,锡箔带传送机构2设置有辅助输送带21,辅助输送带21为环结构,锡箔带4经滚轮与辅助输送带21粘贴,辅助输送带21粘贴着锡箔带4,经滚轮带动运动至焊口31,激光照射熔焊后,辅助输送带21又将残留锡箔带离,之后经分离滚轮,残留锡箔41从辅助输送带21分离,辅助输送带21在锡箔带传送机构2中作循环转动。辅助输送带21应该采用透光(激光)的材料,或者开有激光窗口211(如图10所示),激光11通过激光窗口211照射锡箔带4。

39.图1和图9所示的本实用新型,一个工作台6只有一个包含有激光头1和锡箔压料器3以及锡箔带传送机构2组成的焊接单元。如果工件焊点多,特别是整个工件5(pcb板)都阵

列排布着焊点,一个焊接单元效率低,应该设置有不少于2个包含有激光头1和锡箔压料器3以及锡箔带传送机构2组成的焊接单元,共用一个工件台6,提高效率。效率更高的方案:设置有不少于4个包含有激光头1和锡箔压料器3以及锡箔带传送机构2组成的焊接单元,共用一个工件台6。

40.图11和图12示出,在熔焊照射之前,采用激光11切割锡箔,围着激光照射熔焊区域开有沟槽43,切割分隔出锡盘44,这样可更精准控制激光熔化锡箔的面积(即锡盘44的面积)。

41.激光照射熔化锡箔的面积大,形状也有个异,激光照射熔焊光斑可小的激光光斑振镜扫描组成的,扫描的方式可以是一圈圈地由内向外扫(由小圈变大圈,也可以是一圈圈地由外向内扫。

42.图13示出,锡箔带4背面贴有工艺衬底42,工艺衬底42采用备有压敏胶(不干胶)的薄膜,一般采用不耐温的塑料膜(比如pe、pvc、pc等,不干胶也采用不耐温的,高温脱胶),也可以采用透光(激光)材料。锡箔带4被不干胶带粘附着,强度增加,不易被扯断,残留锡箔更易带走。焊点越小,锡箔越薄,越需要有工艺衬底41。

43.图14和15所示的是一种本实用新型用于在led倒装集成封装(cob)基板上设置锡盘(植锡)。基板(即工件)上阵列设置有两相对应的焊盘51;采用切割激光切割出沟槽43,沟槽43呈周圈地围着焊盘51,在锡箔带4上分隔出锡盘44,剩下的的残留锡箔41随着锡箔带脱离工件,从基板(工件5)剥离,被锡箔带传送机构带走,即就得到所需的焊盘上植锡。

44.图15示出有,激光11切割成的沟槽43深至根部47,即锡箔被切割透了;两相对应的焊盘51的锡盘44之间的沟槽43有焊锡熔化凝聚,锡盘44边缘加厚,沟槽43加宽,两相对应的焊盘51的锡盘44之间没有残留锡箔。图15还示出,焊盘51与锡盘44之间采用了激光局部焊接(比如单点焊或数个点焊构成的局部焊接),如激光111和点焊45所示,该激光局部焊接可以(应该最好是)在沟槽43激光切割前进行。

45.图16和17所示的是本实用新型用于bga植锡。工件5(晶片、或芯片、或基板)上阵列设置有焊盘51,激光11切割的沟槽43呈网格形状,相邻的两焊盘51上对应的锡盘44之间没有残留锡箔。之后,采用激光加热熔化锡盘44,就可得到所需要的bga植锡球。

46.图18和19所示的是本实用新型用于一种led集成封装,适合mini led集成封装,图中的晶片7是一种led晶片。工件5(即基板)阵列开有晶片嵌口54,晶片7设置在晶片嵌口54中,晶片7有两个晶片焊盘71,基板(工件5)上设置有两相对应的焊盘51。图18中示出,焊盘51呈c字形,其对应的晶片焊盘71在c字形内;激光11切割的沟槽43周圈地围着焊盘51(晶片焊盘71也被围在内),在锡箔带4上分隔出锡盘44。之后,采用激光加热熔化锡盘44,就可实现焊盘51与晶片焊盘71之间的搭桥焊连(如图8所示)。

47.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。