1.本实用新型涉及清洗机领域,尤其是清洗机机头、高压清洗机及柱塞泵。

背景技术:

2.高压清洗机是一种动力装置驱动柱塞泵产生压力水来冲洗物体表面的机器,它能将污垢剥离、冲走,达到清洗物体表面的目的。相对于传统的手动清洗方式,高压清洗机减少了用水量、节约了大量时间,并具有较好的清洗效果。如今,高压清洗机的应用越来越广泛,广泛应用于清洗汽车、庭院、道路、栅栏等生活各个领域。

3.常规的高压清洗机,包括柱塞泵及驱动柱塞泵的柱塞往复运动的驱动机构,具体如申请号为201620224471.5所揭示的结构,这种结构中,为了有效地对柱塞进行导向,泵体中供柱塞伸缩的腔体的长度较长,因而造成泵体的尺寸较大;由于腔体长度增加,为了保证形成足够的压力,密封柱塞与腔体的密封圈需要设置在腔体内较深的位置,这就增加了密封圈安装及拆卸更换的难度。

4.另外,柱塞位于腔体内的部分的长度不小于与柱塞长度的一半,柱塞与腔体的接触面积较大,增加了柱塞与泵体的磨损及产生更多的热量且不易释放,而泵体磨损后需要整体更换。

技术实现要素:

5.本实用新型的目的就是为了解决现有技术中存在的上述问题,提供一种清洗机机头、高压清洗机及柱塞泵。

6.本实用新型的目的通过以下技术方案来实现:

7.清洗机机头,包括柱塞泵及传动组件,所述柱塞泵包括泵体及可在其增压腔中伸缩的柱塞,所述柱塞与增压腔之间通过第一密封圈密封,所述柱塞可移动地设置在与泵体连接的导套的中心孔中,所述柱塞的长度大于所述导套的长度,所述中心孔使所述柱塞与其所在的增压腔的腔壁不接触;所述中心孔的孔壁处形成有一组由其端部向内延伸的槽以使所述柱塞位于所述导套内的部分与所述中心孔的孔壁的接触面积小于所述柱塞位于所述导套内的部分的外周面的面积。

8.优选的,所述的清洗机机头中,所述槽为由中心孔的一端延伸到另一端的通槽,所述中心孔的截面形状为齿轮状。

9.优选的,所述的清洗机机头中,所述导套与泵体之间设置有散热板,所述第一密封圈限位于所述散热板及泵体构成的限定槽中,所述散热板的端面形成有由散热板上的用于柱塞穿过的通孔处延伸到散热板边缘的散热通道。

10.优选的,所述的清洗机机头中,所述柱塞为三个且呈三角形分布,所述泵体朝向所述导套的一端设置有一散热元件,所述散热元件具有供每个所述柱塞穿过的穿孔,所述散热元件的端面处形成有由每个所述穿孔处延伸到所述散热元件边缘的散热通道及连通三个所述穿孔的y形散热槽。

11.优选的,所述的清洗机机头中,所述导套包括共轴的第一管段及第二管段,所述第二管段的外径大于所述第一管段的外径,所述导套及散热元件通过与所述泵体连接的连接件压贴在所述泵体的端部。

12.优选的,所述的清洗机机头中,所述连接件还包括与构成所述增压腔的圆筒匹配的定位套,所述定位套上形成有与每个所述散热通道连通的缺口。

13.优选的,所述的清洗机机头中,所述泵体包括第一构件和第二构件,所述第一构件上形成有相互垂直的进口及出口,所述第一构件和第二构件组合形成一环形腔体;

14.所述第一构件上形成有连通所述进口及环形腔体的第一通道;

15.所述第二构件上形成有与所述出口连通的排出腔、至少两个增压腔、连通每个增压腔及环形腔体的第二通道及连接每个增压腔及排出腔的第三通道;所述第二通道内设置有允许流体由环形腔体进入到增压腔的第一单向阀;所述第三通道内设置有允许流体由增压腔进入到排出腔的第二单向阀。

16.优选的,所述的清洗机机头中,所述第一构件上形成有与进口共轴且连通的杆接头,所述杆接头内共轴设置有弹出弹簧。

17.高压清洗机,包括上述任一的清洗机机头及驱动所述清洗机机头工作的电机。

18.优选的,所述的高压清洗机中,所述电机与所述传动组件活动连接,所述传动组件位于第一壳体内,所述电机位于主机外壳内,所述第一壳体与主机外壳可拆卸地连接。

19.柱塞泵,泵体及可在其增压腔中伸缩的柱塞,所述柱塞与增压腔之间通过第一密封圈密封,所述柱塞可移动地设置在与泵体连接的导套的中心孔中,所述柱塞的长度大于所述导套的长度,所述中心孔使所述柱塞与其所在的增压腔的腔壁不接触;所述中心孔的孔壁处形成有一组由其端部向内延伸的槽以使所述柱塞位于所述导套内的部分与所述中心孔的孔壁的接触面积小于所述柱塞位于所述导套内的部分的外周面的面积。

20.本实用新型技术方案的优点主要体现在:

21.本方案通过设置导套对柱塞进行导向,可以有效地缩短增压腔的长度,既有利于减小泵体的尺寸,又可以使密封柱塞与泵体的第一密封圈设置在增压腔的外端以便于安装及磨损后的更换,还可以使柱塞与泵体之间不存在磨损,延长泵体的使用寿命;结合对导套中心孔的设计,一方面可以有效地减小柱塞与导套之间的接触面积以减少摩擦产生的热量及零件的磨损,另一方面,柱塞与中心孔的孔壁处的槽也能够作为泄放通道实现高温及高压的泄放,避免工作时产生的热量对零件的影响,有利于延长柱塞、导套及密封圈的使用寿命。

22.本方案在导套及泵体之间设置散热板,能够与导套及泵体配合对两个密封圈进行限定,避免密封圈的轴向移动,保证密封性;同时,散热板上的散热通道能够有效实现摩擦产生热量的释放,避免热量集聚在散热板与导套及泵体形成的空间内影响密封圈的性能。

23.本方案多个柱塞共用一个散热元件,并且散热元件的三个穿孔之间还设置有y形散热槽,增加了散热路径。

24.本方案通过对导套形状的设计,并通过一与泵体连接的连接件将三个导套与泵体进行固定连接及定位,从而可以有效地保证三个导套的位置精度。同时,连接件上的定位套与泵体上的圆筒配合,能够有效实现保证泵体与连接件之间的位置精度,避免连接泵体和连接件的长螺栓受到剪切力,保证连接的稳定性。定位套还能够对散热元件进行定位,避免

其位置偏移导致其上的穿孔的孔壁与柱塞接触;并且定位套上形成与散热板上的散热通道正对的缺口使得定位套内的热量能够有效地释放到散热套外部,避免摩擦高温对元件性能的影响。

25.本方案在泵体的出口前端设置杆接头,可以有效地适配不同喷杆的连接需要,且在杆接头内设置弹簧能够有效地在解锁喷杆与杆接头的连接时,使喷杆自动与杆接头脱钩,方便拆卸操作。

26.本方案的驱动机构采用分体结构,传动组件与柱塞泵组装在清洗机机头,驱动主机与传动组件采用可快速分离、连接的结构,便于搬运、运输,且可以采用现有的旋钮式的多头工具的主机,有利于降低使用者的使用称不能。

27.本方案的驱动主机,通过在旋钮及固定块上设置匹配的弧形桶孔及限位卡勾,可以有效地将旋钮及固定块组装为一个整体,从而便于安装,同时有利于保证结构的稳定性。并且在旋钮上形成容纳复位弹簧的弧形槽,在固定块上形成有嵌入到所述弧形槽内的限位凸台,可以有效地实现复位弹簧的压缩使复位弹簧发挥作用,结合固定块上的遮挡部能够有效对复位弹簧进行限制,避免复位弹簧从弧形槽内退出,结构的整体性、稳定性更好,更易于拆装。

附图说明

28.图1是本实用新型的清洗机机头的剖视图;

29.图2是本实用新型的清洗机机头隐去连接件的立体图;

30.图3是图1中a区域的放大图;

31.图4是本实用新型中导套的立体图;

32.图5是本实用新型中散热元件的立体图;

33.图6是本实用新型的清洗机机头带连接件的立体图;

34.图7是本你实用新型中连接件的立体图,图中仅示出了一个定位套上的缺口;

35.图8是本实用新型的高压清洗机的清洗机机头与驱动主机的分离状态主视图;

36.图9是本实用新型的高压清洗机的清洗机机头与驱动主机的分离状态剖视图;

37.图10是图1中b区域的放大图;

38.图11是本实用新型中驱动主机的立体图,图中隐去了主机外壳的左边一半;

39.图12是本实用新型中旋钮与固定块连接为一体的立体图;

40.图13是本实用新型中旋钮的立体图;

41.图14是本实用新型中阻挡块与固定块的位置关系示意图;

42.图15是本实用新型中固定块的立体图;

43.图16是本实用新型的驱动主机的剖视图,图中隐去了主机外壳的左边一半。

具体实施方式

44.本实用新型的目的、优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释。这些实施例仅是应用本实用新型技术方案的典型范例,凡采取等同替换或者等效变换而形成的技术方案,均落在本实用新型要求保护的范围之内。

45.在方案的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。并且,在方案的描述中,以操作人员为参照,靠近操作者的方向为近端,远离操作者的方向为远端。

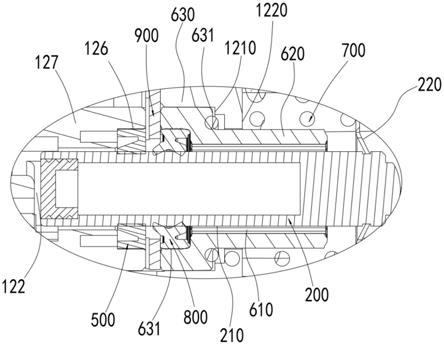

46.下面结合附图对本实用新型揭示的柱塞泵进行阐述,如附图1、附图2所示,所述柱塞泵包括泵体100及柱塞200,所述柱塞200可沿其轴向往复伸缩地设在泵体100上,通过柱塞200的往复伸缩来使泵体100内的密封工作容腔的容积发生变化来实现流体的吸取及压出。

47.所述泵体100可以采用已知的各种柱塞泵的泵体结构,如附图1、附图2所示,本方案的泵体100包括第一构件110及第二构件120,所述第一构件110和第二构件120组合形成一环形腔体130。

48.如附图1所示,所述第一构件110上形成有进口111及出口112,所述进口111及出口112的轴线垂直,所述出口112的轴线与所述环形腔体130的轴线平行或共轴。所述第一构件110上还形成有连通所述进口111及环形腔体130的第一通道113,所述第一通道113的轴线与所述进口111的轴线垂直且与出口112的轴线平行。

49.如附图1所示,所述第二构件120上形成有与所述出口112连通的排出腔121、至少两个增压腔122、连通每个增压腔122及环形腔体130的第二通道123及连接每个增压腔122及排出腔121的第三通道124;所述排出腔121与所述环形腔体130共轴且位于所述环形腔体的中心位置。所述第二通道123、第三通道124及增压腔122的轴线平行,同时,每个所述第二通道123的出口及第三通道124的进口与一个增压腔122的截面积的约一半相对。所述第二通道123内设置有允许流体由环形腔体进入到增压腔的第一单向阀300;所述第三通道内设置有允许流体由增压腔进入到排出腔的第二单向阀400。所述排出腔121与出口112形成的空间内设置有第三单向阀。

50.工作时,流体从所述进口111经所述第一通道113进入到所述环形腔体130中,在每个所述柱塞向增压腔外移动时,环形腔体130中的流体经第二通道123进入到增压腔122中;当所述柱塞向增压腔内移动时,压缩所述增压腔中的流体,使流体增压经过第三通道124及排出腔121由所述出口112排出实现增压。

51.如附图1所示,为了方便接入外部管道,在所述进口111处共轴插接有管接头140。另外,为了方便连接不同的喷杆(图中未示出),所述第二构件120上还形成有位于所述出口121前方的杆接头125,所述杆接头125包括收纳部1251及连接部1252,所述收纳部1251与所述出口121共轴,其内腔中固定设置有一弹出弹簧150,所述连接部1252可以采用已知的各种结构,此处不作限定。当喷杆连接到所述连接部1252时,压缩所述弹出弹簧150,当喷杆与所述连接部1252解锁时,弹出弹簧150的反作用力可以使喷杆更容易从杆接头125中脱离。

52.所述增压腔122的数量可以根据需要来设计,例如其可以只有一个,也可以为多个,如附图2所示,所述增压腔的数量为2-5个,更优为3个且它们呈等边三角形分布,采用3个增压腔122时可以使产品在尽可能小的体积条件下获得最佳的增压效果。

53.如附图1、附图2所示,所述柱塞200为3个,每个柱塞220设置在一个增压腔122中,同时,如附图3所示,每个所述柱塞220外周密封套装有一个使柱塞220与增压腔密封连接的

第一密封圈500,该第一密封圈500位于构成所述增压腔的圆筒127的大孔径段126且位置固定,同时,所述第一密封圈500使所述柱塞220的外周面与增压腔122的内壁不接触。

54.如附图2、附图3所示,为了减小所述第二构件120的尺寸,所述增压腔122的长度约为所述柱塞200的长度的1/3。此时为了更好地对柱塞200位于增压腔外的部分进行导向,每个所述柱塞200插接在一导套600的中心孔610中,所述导套600的一端与所述第二构件120的端面连接,两者可以固定连接,也可以抵接。

55.如附图3所示,所述导套600的长度小于所述柱塞200的长度,优选所述导套600的长度约为所述柱塞200长度的一半,且所述柱塞200与所述中心孔610的孔壁的接触面积小于所述柱塞200位于所述导套内的部分的外周面210的面积。

56.如附图2-附图4所示,所述柱塞200为圆柱状,所述中心孔610为齿轮状孔,即所述中心孔610是通过在一圆孔的孔壁处形成一组均分圆周的通槽611而得到,从而所述柱塞200的外周面仅与相邻通槽611间的凸部612朝向中心孔中心的表面接触,通过使所述柱塞200的位于中心孔内的部分的外周面210与中心孔的孔壁仅有部分区域接触,能够有效地减少柱塞200与导套600之间的摩擦,一方面能够有效地减少热量的产生,同时能够有效地减小磨损,延长使用寿命。另外,通槽611可以作为散热通道,从而实现柱塞与导套之间的热量及压力的泄放。

57.当然,所述通槽611也可以不是延伸到中心孔610的两端的通槽,而是仅延伸到其一端,且槽不是均分所述中心孔的圆周的;同时,所述中心孔610除了可以采用齿轮状孔外,也可以采用其他形状,例如,所述中心孔可以是一椭圆孔或三角孔或多边形孔等。或者,所述柱塞200也可以不是圆柱状,而是棱柱形。

58.如附图3、附图4所示,为了方便将导套600与第二构件连接,使所述导套600包括共轴的第一管段620及第二管段630,所述第二管段630的外径大于所述第一管段620的外径,且第二管段630与所述第二构件抵接,驱动所述柱塞向增压腔122外部移动复位的弹簧700套装在所述第一管段620外周且一端抵接在所述第二管段630上,所述弹簧700的另一端抵接在所述柱塞200外端的挡盘220上。由于在所述柱塞200伸缩过程中,其可以是相对导套自转的,因此,所述柱塞200可以在一定程度上改变与导套的中心孔的凸部612的接触位置,从而有利于延长柱塞的使用寿命。

59.如附图3、附图4所示,所述第二管段630的中心孔为直径大于所述第一管段的齿轮状孔的最大宽度的圆孔632,所述圆孔处设置有位置不动的第二密封圈800,所述第二密封圈800密封套装在所述柱塞上。

60.如附图3、附图5所示,为了方便对第一密封圈500及第二密封圈800的位置进行限定以使它们不会随所述柱塞的伸缩而成产沿柱塞轴线的移动,在所述导套600与第二构件之间设置有散热板900,所述散热板900上形成有用于柱塞穿过的通孔910,所述通孔910的孔径小于所述第一密封圈及第二密封圈的外径,从而散热板900可以与第二构件120构成用于限定第一密封圈的限定槽,散热板与导套构成用于限定第二密封圈的限定槽。

61.如附图5所示,所述散热板900的端面形成有由所述通孔910处延伸到散热板900边缘的散热通道920,柱塞200与第一密封圈及第二密封圈摩擦产生的热量可以经过所述散热通道920泄放到外部。

62.每个导套600可以对应一个单独的散热板900,更优的,如附图5所示,多个散热板

集成为一个散热元件,以便于组装;所述散热元件为一个包括三个所述通孔910的板件,三个所述通孔910与三个所述柱塞分别对应,三个通孔910之间的板件端面形成有y形散热槽930,所述y形散热槽930的三端分别延伸到三个通孔910处,从而能够增加散热路径。

63.如附图1、附图6、附图7所示,为了保证所述导套600与第二构件120稳定地连接在一起,通过一与所述第二构件120可拆卸地连接的连接件1000对所述导套600进行限定。具体的,所述连接件1000包括圆筒主体1100,所述圆筒主体1100的内端(朝向第二构件120的一端)设置端板1200,所述端板1200上形成有与每个所述导套600共轴的穿孔1300,所述穿孔1300的孔径大于所述第一管段620的外径且小于所述第二管段630的外径。

64.同时,在圆筒主体1100的内端还设置有一组与所述第二构件120的边缘区域的连接孔(图中未示出)一一对应的连接柱1400,所述连接柱1400具有螺孔或具有内螺纹的连接孔1410。当所述连接件1000与所述第二构件120通过螺栓或螺钉连接时,如附图3所示,每个导套600插至一穿孔中并伸入到所述圆筒主体1100的腔体1110内,所述端板1200朝向第二构件的表面1210与导套600的第二管段630的外端面631抵靠,从而将导套与散热板紧贴。此时,所述弹簧700的内端可以抵靠在所述端板1200背向第二构件的表面1220。

65.如附图7所示,所述端板朝向第二构件的表面1210处还形成有定位套1500,每个定位套1500与一个穿孔1300共轴且内径大于穿孔1300的孔径,每个定位套1500与第二构件上构成一个增压腔122的圆筒127的外径相当。当所述连接件1000与第二构件连接时,每个圆筒127插接在一个定位套1500中,从而能够保证连接件1000与第二构件120的位置准确,避免连接它们的螺栓或螺钉受到剪切力。

66.此时,如附图3所示,散热板900也位于所述定位套1500,为了方便散热,如附图7所示,所述定位套1500上形成有与所述散热板900上的散热通道910的外端连通的缺口1510。同时,散热元件的y形散热槽930朝向所述第二构件且它们的中心正对三个所述圆筒127之间的间隙以便于散热。

67.实施例2

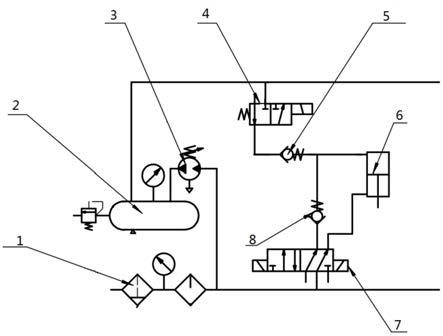

68.本实施例揭示了一种高压清洗机,其可以是已知的各种推车式清洗机,也可以是手持式清洗机。如附图8、附图9所示,其包括上述的柱塞泵10及驱动所述柱塞泵10中的柱塞200相对泵体100往复移动的驱动机构20。所述驱动机构20优选为斜盘式驱动机构,所述驱动机构20包括传动组件21及驱动主机22。

69.如附图10所示,所述传动组件21包括斜盘211,所述斜盘211的斜面与多个所述柱塞200的外端抵接,所述斜盘211可以采用已知的各种斜盘结构,更优的,所述斜盘211为平面推力轴承。

70.如附图10所示,所述斜盘211安装在转动件212上,所述转动件212包括盘体2121,所述盘体2121的中心开设有连接孔2122,所述连接孔2122的轴线与所述柱塞的轴线平行且与所述盘体2121朝向所述斜盘211的外端面呈锐角,所述圆盘2121的外端面处偏心设置有连接套2123,所述斜盘211共轴套装在所述连接套2123的外周,从而斜盘211朝向所述柱塞的端面倾斜设置。

71.如附图10所示,所述转动件212通过穿过连接孔2122的螺栓213连接至一行星架214,所述行星架214通过轴承可自转地设置在第一壳体215内,所述第一壳体215与所述连接件1000背向所述泵体的端面连接,其上还可自转地设置有至少一个轴线与所述柱塞的轴

线平行的从动齿轮216,优选为两个且相对设置,所述从动齿轮216与主动齿轮217及一位置固定的齿圈218啮合,行星架、从动齿轮、主动齿轮及齿圈构成行星传动结构。所述主动齿轮217可以共轴套装在一传动轴219的一端,优选的,所述主动齿轮217直接形成在所述传动轴219的圆周面从而构成齿轮轴,所述传动轴219的另一端延伸到所述行星架214的外侧并传扭连接驱动主机22的电机221。

72.工作时,电机221驱动所述传动轴219自转,带动所述主动齿轮217自转,主动齿轮217驱动所述从动齿轮216相对所述齿圈218转动,从而带动行星架214自转,行星架214带动传动件212转动最终带动斜盘211转动,斜盘转动驱动多个柱塞往复伸缩。

73.当然,所述传动组件21也可以采用其他的可行结构,例如所述传动组件21是一齿轮减速机构,所述电机也可以通过轴套或联轴器等连接传动轴219。

74.在一些实施方式中,所述驱动主机22、传动组件21及柱塞泵10位于同一壳体(图中未示出)内,不可以快速拆装,使用时,整体搬运。

75.在另外的实施方式中,如附图1、附图2、附图6所示,使所述传动组件21及柱塞泵10构成清洗机机头,使驱动主机与清洗机机头为可快拆快装的结构。从而所述清洗机机头可以采用已知的各种多头动力工具的驱动主机22来驱动。

76.更优的,实现所述传动组件21及驱动主机22的连接结构如下:

77.如附图6、附图9、附图10所示,所述传动组件21包括与所述第一壳体215可拆卸地连接的连接头2100,所述连接头2100包括方形的套接部2110及限位部2120,所述套接部2110的外轮廓优选为正方形,所述套接部2110的中心为一正方形孔。所述套接部2110的至少一个侧壁处形成有由其外端向内端延伸一定距离的凸台2111,优选四个侧壁处均形成所述凸台2111;所述凸台2111与所述限位部2120的外端面2121之间形成卡槽2130。所述连接头2100内共轴且可自转地设置有花键连接头2200,所述花键连接头2200固定在所述连接头内的轴承的内孔中或活动插接在连接头内的衬套中且通过轴用卡簧限定在连接头内,所述传动轴2100共轴插接在所述花键连接头2200的连接孔中,所述花键连接头2200的花键孔用于传扭连接电机221的转轴上安装的花键224,如附图11所示,组装为一体时,所述花键224插入到所述花键孔中实现传扭连接。

78.如附图9、附图11所示,所述驱动主机22包括主机外壳222,所述主机外壳222用于提供安装空间及提供手动操作时所需的握持空间等,所述主机外壳222的形状可以参照各种现有手持工具的外形,例如其可以是枪形电钻的连接件形状或笔形电钻的连接件形状等。以枪形电钻为例,所述主机外壳222可以是两个对称的半部(图中仅显示了左半部的结构)组合而成的一个内部具有腔体且具有一端插口的结构,其包括用于人手握持的握持部及安装部,所述安装部处形成有一近似圆形的内腔,安装部的前端形成所述插口2221。当需要将清洗机机头与驱动主机22组装为一体时,将所述连接头从所述插口2221中插入。

79.如附图9所示,所述主机外壳222内设置有所述电机221,所述电机221所述电机221的转轴朝向所述插口2221且与插口2221共轴,所述主机外壳222内还设置有控制板、电池等常规电动工具所具备的结构,所述主机外壳上222还设置有启动按钮、转向切换键等常规电动工具所具备的结构,此处为已知技术,不作赘述。

80.如附图11所示,当需要将所述传动组件21与驱动主机22连接时,可以通过所述主机外壳222内的至少一阻挡块223嵌入到所述卡槽2130内并与所述凸台2111的内端面贴合,

此时,阻挡块223对凸台2111的移动进行阻挡,从而限制所述连接头从所述主机外壳222内移出。当需要将连接头与驱动主机拆开时,使所述阻挡块223移出所述卡槽2130即可解除阻挡块223对连接头2100移动地限制,此时即可将连接头2100从所述主机外壳222内拔出。

81.驱动上述的阻挡块223在不同位置之间移动以实现连接头的锁定和解锁的结构如下,如附图11、附图12所示,在所述主机外壳222内共轴设置有旋钮225及固定块226,所述旋钮225的轴线与所述主机外壳222的插口的轴线共轴且可相对主机外壳自转,所述旋钮225在外力作用下,可以绕其轴线相对所述主机外壳222自转,从而与所述固定块226配合驱动所述阻挡块223的移动。所述固定块226固定在所述主机外壳内。

82.如附图13所示,所述旋钮225包括共轴且保持间隙225a的第一圆环225b及第二圆环225c,它们的内径相同,所述第一圆环225b朝外,第二圆环225c朝内,它们之间通过位于它们边缘的操作部225d连接,所述操作部225d为两个且位于第一圆环相对的两侧,每个所述操作部225d具有突出到所述主机外壳222外侧的部分,从而便于手动转动所述旋钮225。

83.如附图12-附图14所示,所述第一圆环225b的外径大于所述第二圆环225c的外径,所述间隙225a的距离与所述阻挡块223的厚度相当,所述阻挡块223位于所述间隙225a处。所述第二圆环225c的圆周上形成有两个位置相对的凸块225e,所述凸块上形成有第一连接孔225f,所述第一圆环上位于所述第二圆环圆周外的部分形成有与每个所述第一连接孔225f正对的第二连接孔225g,共轴的第一连接孔及第二连接孔处安装有与第一圆环轴线平行的销225h,所述阻挡块223设置在所述销225h上,所述销225穿过所述阻挡块223上的弧形驱动孔223a,所述销225h位于所述弧形驱动孔223a的第一端223b时,所述阻挡块223与所述第一圆环225b的圆孔在同一与第一圆环225b的轴线垂直的投影面上的投影具有重合部分;当所述销225位于所述弧形孔223a的第二端223c时,所述阻挡块223与所述第一圆环225b的圆孔在同一与第一圆环225b的轴线垂直的投影面上的投影无重合部分或有很少部分重合且重合部分不对位于所述。

84.如附图12、附图15所示,所述固定块226固定在所述旋钮225的内侧,其包括与所述连接头2100的套接部2110匹配的插接部226a及安装盘226b,所述插接部226a的外轮廓与套接部2110的内孔匹配,且所述插接部226a伸入到所述第一圆环和第二圆环内,当所述清洗机机头与所述驱动主机连接时,所述插接部226a插入到所述连接头的套接部2110内。所述安装盘226b与主机外壳固定连接,所述安装盘226b上形成有限位凸台226c,所述限位凸台226c由所述安装盘226b朝向所述旋钮的表面向所述旋钮方向延伸,并且其数量与所述阻挡块223的数量匹配。本方案中,所述限位凸台226c为四个,两个位于所述安装盘226b的上侧,它们配合限制位于它们间的一个阻挡块沿竖向移动,另外两个位于所述安装盘226b的下侧,它们配合限制位于它们之间的另一个阻挡块沿竖向移动。

85.如附图12、附图13、附图15、附图16所示,所述第二圆环225c相对的两侧还形成有两个弧形槽225i,两个所述弧形槽225i的槽口朝向所述固定块226的安装盘226b,且两个所述弧形槽225i与两个所述凸块225e位于所述第二圆环225c的上下左右四侧。每个所述弧形槽225i内设置有一复位弹簧227,所述弧形槽225i包括长槽段及短槽段,所述长槽段的宽度大于短槽段的宽度,所述复位弹簧位于长槽段,所述复位弹簧227的两端抵靠在长槽段的两端,所述短槽段内插设有一抵靠凸块226d,所述抵靠凸台226d由所述安装盘226b朝向所述旋扭225的端面向旋扭225方向延伸并伸入到所述短槽段内,所述旋扭225在外力作用下扭

转时与所述抵靠凸台226d配合压缩所述复位弹簧227。

86.如附图14所示,所述复位弹簧227常态下使所述销225h位于所述弧形孔223a的第一端223b,此时,连接头2100无法有效地插入。当需要安装或拆下清洗机机头时,转动所述旋钮225,旋钮225带动所述销225h转动,所述销225h驱动所述阻挡块向远离所述插接部226a的中心方向移动,同时,复位弹簧227被压缩,此时可以将清洗机机头的连接头朝向所述插口插入到主机外壳中。插入清洗机机头后,松开旋钮225,所述旋钮225在复位弹簧227的反作用力下复位,从而旋钮上的销驱动阻挡块复位(向插接部的中心移动)并嵌入到所述连接头的卡槽中,阻挡块阻挡所述连接头的凸台2111退出,最终将连接头限定在主机外壳中。

87.如附图12、附图13、附图15所示,为了便于装配,所述第一圆环225b上位于所述第二圆环外周的部分上形成有多个弧形通孔225j,所述安装盘226b上还设置有与每个所述弧形通孔225j匹配的限位卡勾226e,所述限位卡勾226e设置在三个所述限位凸台226c,所述限位卡勾226e穿过所述弧形通孔225j,且其钩部滑动连接在所述第一圆环225b的外表面上,从而将旋钮225与固定块226连接成一个整体。

88.如附图12、附图13、附图15所示,在所述安装盘226b的圆周面还形成有与所述弧形槽225i相对且遮挡所述弧形槽225i的槽口的遮挡部226f,从而当所述旋钮225与固定块226连接成一个整体时,所述遮挡部226f能够限制复位弹簧227从所述弧形槽中225i退出,从而对复位弹簧227具有更好的包覆性,同时具有更好的机械强度。

89.在驱动主机22组装时,可以先将旋钮225与固定块226连接成一个整体,然后再将它们整体与主机外壳的半幅壳体连接以便于降低安装难度。

90.本实用新型尚有多种实施方式,凡采用等同变换或者等效变换而形成的所有技术方案,均落在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。