1.本实用新型涉及压缩机生产技术领域,尤其是涉及一种压缩机动盘固定座组件装配设备。

背景技术:

2.压缩机是一种将低压气体提升为高压气体的从动的流体机械,是制冷系统的心脏,它从吸气管吸入低温低压的制冷剂气体通过压缩后,向排气管排出高温高压的制冷剂气体,为制冷循环提供动力。

3.参见图1和图2,现有一种压缩机包括动盘固定座组件1,该动盘固定座组件1包括动盘固定座11,其中动盘固定座11上压装有轴承13、油封14和两个圆柱销12。为了提高动盘固定座组件1与其他组件模块之间的装配精度,轴承13的轴承内圈131和轴承外圈132可分开压装在两个不同组件模块上,之后再将两个不同组件模块进行压装使得轴承内圈131和轴承外圈132压装装配组成轴承13,即轴承13的轴承外圈132可先压装在动盘固定座11上,在后续的装配工艺中再通过压装适配的组件模块使得轴承内圈131和轴承外圈132压装装配组成轴承13。

4.目前,在动盘固定座11上压装轴承外圈132、油封14和两个圆柱销12需要采用多台设备独立组装,增加了生产成本,占用较大的工作空间,并增加了产品的周转时间,影响工作效率。

技术实现要素:

5.为了实现本实用新型的主要目的,本实用新型提供一种自动化程度高、多压头自动切换压装、压装精准度高且操作便捷高效的压缩机动盘固定座组件装配设备。

6.为了实现本实用新型的主要目的,本实用新型提供一种压缩机动盘固定座组件装配设备,包括工作台以及位于工作台上的压头切换机构、切换压装机构和第一工装机构,第一工装机构包括滑载控制组件、第一工装板、定位座和第一弹性件,滑载控制组件可控制第一工装板在y轴方向上移动,定位座可在z轴方向上移动地支撑在第一工装板上,切换压装机构包括移动控制组件、移动板和两个以上压头组件,移动控制组件可控制移动板在y轴方向上移动,多个压头组件在y轴方向上并排设置在移动板上,压头组件在z轴方向上位于第一工装板的上方,每一个压头组件包括止挡组件、安装板、对接座、压轴、保持套、第二弹性件和多个定位柱,安装板可在z轴方向上移动地支撑在移动板上,止挡组件可限制安装板在z轴方向上移动,对接座和压轴分别设置在安装板上,对接座在z轴方向上远离第一工装板的对接端开设有

⊥

型槽,

⊥

型槽在y轴方向上延伸并贯穿对接座设置,压轴在z轴方向上延伸,保持套可在z轴方向上移动地套设在压轴靠近第一工装板的压头端上,多个定位柱设置在保持套的环壁上,每一个定位柱的球头可在保持套的径向上伸缩地凸出保持套的内周壁,第二弹性件迫使保持套在z轴方向上朝向第一工装板移动,第一弹性件迫使定位座在z轴方向上朝向压轴移动,压头切换机构包括驱动控制组件和切换头,驱动控制组件可控制

切换头分别在y轴方向上和z轴方向上移动,切换头的

⊥

型端可插入

⊥

型槽内。

7.从上述方案可见,将动盘固定座放置在第一工装板并支撑在定位座上,并将多个圆柱销的一端分别压入多个压头组件的保持套内,每一个保持套上的多个定位柱的球头分别在保持套的径向上抵压在圆柱销的外周壁上,使得圆柱销的一端保持在保持套内。随后,移动控制组件控制移动板带动多个压头组件在y轴方向上移动,或者驱动控制组件控制切换头在y轴方向上移动,使得切换头的

⊥

型端插入一个压头组件的对接座的

⊥

型槽内,并且该压头组件的止挡组件解除对其安装板在z轴方向上移动的限制,使得该压头组件的安装板可在z轴方向上移动。接着,移动控制组件控制移动板带动多个压头组件在y轴方向上移动,同时驱动控制组件控制切换头在y轴方向上移动,使得与切换头对接的压头组件位于动盘固定座的一个销孔的正上方,随后驱动控制组件控制切换头在z轴方向上向下移动,切换头驱动与其对接的压头组件同步向下移动,使得保持在该压头组件的保持套上的圆柱销的另一端压入动盘固定座的一个销孔内。伴随着驱动控制组件控制切换头驱动与其对接的压头组件向下移动,该压头组件的保持套抵压在动盘固定座上,由于第一弹性件迫使定位座在z轴方向上朝向压轴移动,则在保持套抵接在动盘固定座时,第一弹性件起到弹性缓冲作用,同时由于第二弹性件迫使保持套在z轴方向上朝向第一工装板移动,则在保持套抵接在动盘固定座时,第二弹性件起到弹性缓冲作用,并且随着驱动控制组件控制切换头驱动与其对接的压头组件向下持续移动,保持套受到动盘固定座的阻力被迫在z轴方向上向上移动,则该压头组件的压轴的压头端持续向下移动将圆柱销压装在动盘固定座的一个销孔内,提高设备的工作可靠性和精度。当该压头组件完成一个圆柱销压装后,驱动控制组件控制切换头驱动与其对接的压头组件在z轴方向上向上移动复位,第一弹性件迫使定位座带动动盘固定座在z轴方向上朝向压轴移动复位,第二弹性件迫使保持套在z轴方向上朝向第一工装板移动复位,接着该压头组件的止挡组件限制其安装板在z轴方向上移动。随后驱动控制组件控制切换头在y轴方向上移动,或者移动控制组件控制移动板带动多个压头组件在y轴方向上移动,使得切换头的

⊥

型端插入另外一个压头组件的对接座的

⊥

型槽内,进行压头组件的切换,从而实现动盘固定座上多个圆柱销的压装。由于不同型号动盘固定座产品的相邻两个圆柱销之间的间距不相同,则可通过滑载控制组件控制第一工装板带动动盘固定座在y轴方向上移动进行调整,以便适用本实用新型压头切换机构和切换压装机构进行圆柱销压装,提高装配设备的通用性。本实用新型压缩机动盘固定座组件装配设备通过压头切换机构、切换压装机构和第一工装机构可自动化对不同型号动盘固定座产品进行多个圆柱销压装,自动化程度高,同时可多压头自动快速切换,压装精准度高,操作便捷高效,而且装配设备的结构简单,节约生产成本。

8.进一步的方案是,止挡组件包括止挡控制组件和止挡钩,止挡钩可在x轴方向上移动地支撑在移动板上,安装板开设有通槽,止挡控制组件可控制止挡钩在x轴方向上移动,止挡钩的钩合端可穿过通槽并可限制安装板在z轴方向上移动。

9.进一步的方案是,保持套的周壁开设有两个在保持套的径向上相对贯穿设置的导向槽,每一个导向槽在z轴方向上延伸,压轴设置有限位销,限位销在压轴的径向上延伸并贯穿压轴设置,且限位销的两端分别插入两个导向槽内。

10.进一步的方案是,第二弹性件为第二复位弹簧,第二复位弹簧套设在压轴上,且第二复位弹簧的两端分别抵接在保持套远离第一工装板的端面和压轴的轴肩之间。

11.进一步的方案是,移动板靠近安装板的侧面设置有导轨,导轨在z轴方向上延伸,安装板靠近移动板的侧面设置有滑座,滑座可移动地与导轨配合。

12.进一步的方案是,第一工装机构还包括限位栓,定位座在z轴方向上远离第一工装板的顶端面开设有限位槽,限位栓的轴肩端可在z轴方向上移动地位于限位槽内,且限位栓的轴肩端可抵接在限位槽的槽底面上,限位栓的螺纹端在z轴方向上延伸贯穿定位座并与第一工装板连接。

13.进一步的方案是,第一弹性件为第一复位弹簧,第一复位弹簧套设在限位栓上,且第一复位弹簧的两端分别抵接在第一工装板和定位座之间。

14.进一步的方案是,第一工装机构还包括防错销和第三弹性件,防错销在z轴方向上延伸,且防错销可在z轴方向上移动地支撑在第一工装板上,第三弹性件迫使防错销在z轴方向上朝向压轴移动。

15.进一步的方案是,压缩机动盘固定座组件装配设备还包括位于工作台上的检测机构和第二工装机构,第二工装机构包括工装控制组件和第二工装板,工装控制组件可控制第二工装板在x轴方向上移动,检测机构包括检测控制组件、驱动板、浮动压头、第四弹性件、调整组件和多个位移传感器,检测控制组件可控制驱动板在z轴方向上移动,驱动板在z轴方向上位于第二工装板的上方,浮动压头可在z轴方向上移动地支撑在驱动板靠近第二工装板的第一端面上,第四弹性件迫使浮动压头在z轴方向上朝向第二工装板移动,多个位移传感器分别设置在驱动板上并在其形成的分布圆周的周向上均匀分布,调整组件可控制多个位移传感器同步朝向或远离彼此地在分布圆周的径向上移动。

16.进一步的方案是,调整组件包括调节盘和多个移载座,驱动板开设有多个第一腰型槽,多个第一腰型槽在分布圆周的周向上均匀分布,且每一个第一腰型槽在分布圆周的径向上延伸,调节盘可绕分布圆周的轴线旋转地设置在驱动板远离第二工装板的第二端面上,调节盘开设多个调节槽,多个调节槽绕多个调节轴心的周向延伸,多个调节轴心在分布圆周的同心圆周的周向上均匀分布,多个调节槽距离各自调节轴心的半径相同,一个位移传感器安装在一个移载座上,移载座位于驱动板的第一端面上,移载座开设有沿分布圆周的径向延伸的第二腰型槽,紧固件穿过第二腰型槽并连接在驱动板上,一个位移传感器的第一端在z轴方向上延伸贯穿一个第一腰型槽和一个调节槽设置,一个位移传感器的第二端在z轴方向上朝向第二工装板延伸。

附图说明

17.图1是现有压缩机中动盘固定座组件的结构图。

18.图2是现有压缩机中动盘固定座组件的剖视图。

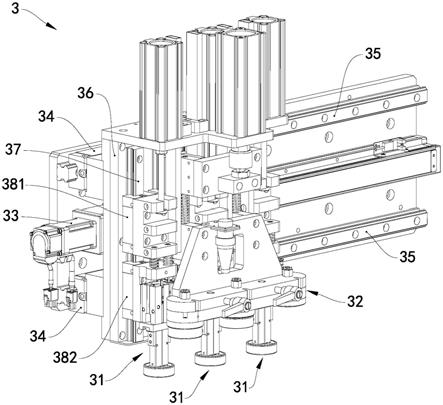

19.图3是本实用新型压缩机动盘固定座组件装配设备实施例的第一视角结构图。

20.图4是本实用新型压缩机动盘固定座组件装配设备实施例的第二视角结构图。

21.图5是本实用新型压缩机动盘固定座组件装配设备实施例中检测机构和第二工装机构配合的结构图。

22.图6是本实用新型压缩机动盘固定座组件装配设备实施例中检测机构的局部结构分解图。

23.图7是本实用新型压缩机动盘固定座组件装配设备实施例中检测机构的局部结构

俯视图。

24.图8是本实用新型压缩机动盘固定座组件装配设备实施例中检测机构的局部结构剖视图。

25.图9是本实用新型压缩机动盘固定座组件装配设备实施例中压头切换机构、切换压装机构、第一工装机构、压头机构和工装治具配合的结构图。

26.图10是本实用新型压缩机动盘固定座组件装配设备实施例中压头切换机构的结构图。

27.图11是本实用新型压缩机动盘固定座组件装配设备实施例中切换压装机构的结构图。

28.图12是本实用新型压缩机动盘固定座组件装配设备实施例中止挡组件/第一限位组件/第二限位组件的结构图。

29.图13是本实用新型压缩机动盘固定座组件装配设备实施例中压头组件的局部结构图。

30.图14是本实用新型压缩机动盘固定座组件装配设备实施例中压头组件的局部结构剖视图。

31.图15是本实用新型压缩机动盘固定座组件装配设备实施例中第一工装机构的结构图。

32.图16是本实用新型压缩机动盘固定座组件装配设备实施例中第一工装机构的剖视图。

33.图17是本实用新型压缩机动盘固定座组件装配设备实施例中压头机构的结构图。

34.图18是本实用新型压缩机动盘固定座组件装配设备实施例中轴承压装组件的局部结构图。

35.图19是本实用新型压缩机动盘固定座组件装配设备实施例中轴承压装组件的局部结构剖视图。

36.图20是本实用新型压缩机动盘固定座组件装配设备实施例中油封压装组件的局部结构图。

37.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

38.参见图1和图2,压缩机包括动盘固定座组件1,该动盘固定座组件1包括动盘固定座11,其中动盘固定座11上压装有轴承13、油封14和两个圆柱销12。为了提高动盘固定座组件1与其他组件模块之间的装配精度,轴承13的轴承内圈131和轴承外圈132可分开压装在两个不同组件模块上,之后再将两个不同组件模块进行压装使得轴承内圈131和轴承外圈132压装装配组成轴承13,即轴承13的轴承外圈132可先压装在动盘固定座11上,在后续的装配工艺中再通过压装适配的组件模块使得轴承内圈131和轴承外圈132压装装配组成轴承13。

39.参见图3和图4,本实施例公开一种压缩机动盘固定座组件装配设备2,可自动化在动盘固定座11上压装轴承外圈132、油封14和两个圆柱销12,并可对动盘固定座11的偏心销安装座15的重点尺寸h进行测量。其中,本实施例压缩机动盘固定座组件装配设备2包括工

作台21以及位于工作台21上的压头切换机构5、切换压装机构6、第一工装机构7、检测机构4、第二工装机构3、压头机构8和工装治具9。

40.参见图5至图8,本实施例第二工装机构3包括工装控制组件和第二工装板31,工装控制组件可控制第二工装板31在x轴方向上移动。本实施例检测机构4包括检测控制组件、驱动板45、浮动压头46、第四弹性件、调整组件和多个位移传感器43,检测控制组件可控制驱动板45在z轴方向上移动,驱动板45在z轴方向上位于第二工装板31的上方。浮动压头46可在z轴方向上移动地支撑在驱动板45靠近第二工装板31的第一端面上,第四弹性件迫使浮动压头46在z轴方向上朝向第二工装板31移动。多个位移传感器43分别设置在驱动板45上并在其形成的分布圆周413的周向上均匀分布,调整组件可控制多个位移传感器43同步朝向或远离彼此地在分布圆周413的径向上移动。

41.在对动盘固定座11进行压装轴承外圈132和油封14之前,可将动盘固定座11放置在第二工装板31上,工装控制组件控制第二工装板31带动动盘固定座11在x轴方向上移动至浮动压头46的正下方,随后检测控制组件控制驱动板45在z轴方向上向下移动,驱动板45带动浮动压头46在z轴方向上向下移动并抵接在动盘固定座11上,由于第四弹性件迫使浮动压头46在z轴方向上朝向第二工装板31移动,则在浮动压头46抵接在动盘固定座11时,第四弹性件起到弹性缓冲作用,接着驱动板45上的位移传感器43对动盘固定座11的偏心销安装座15的重点尺寸h进行测量,对动盘固定座11的重点尺寸h进行管控,从而提高产品装配的良品率。

42.其中,本实施例调整组件包括调节盘44和多个移载座49,驱动板45开设有多个第一腰型槽451,多个第一腰型槽451在分布圆周413的周向上均匀分布,且每一个第一腰型槽451在分布圆周413的径向上延伸。调节盘44可绕分布圆周413的轴线旋转地设置在驱动板45远离第二工装板31的第二端面上,调节盘44开设多个调节槽441,多个调节槽441绕多个调节轴心442的周向延伸,多个调节轴心442在分布圆周413的同心圆周的周向上均匀分布,多个调节槽441距离各自调节轴心442的半径相同。一个位移传感器43安装在一个移载座49上,移载座49位于驱动板45的第一端面上,移载座49开设有沿分布圆周413的径向延伸的第二腰型槽491,紧固件410穿过第二腰型槽491并连接在驱动板45上,一个位移传感器43的第一端在z轴方向上延伸贯穿一个第一腰型槽451和一个调节槽441设置,一个位移传感器43的第二端在z轴方向上朝向第二工装板31延伸。可通过控制调节盘44绕分布圆周413的轴线旋转,调节盘44的多个调节槽441可分别迫使多个位移传感器43在朝向或远离分布圆周413的轴心移动,从而使得多个位移传感器43同步朝向或远离彼此地在分布圆周413的径向上移动,进而调节多个位移传感器43在分布圆周413的周向上的间距,使得检测机构4可适用于不同型号动盘固定座11产品的检测,提高装配设备的通用性。

43.具体地,本实施例工装控制组件包括第一气缸32、第一滑轨33和第一滑块34,第一滑轨33在x轴方向上延伸,第一气缸32的活塞杆与第二工装板31连接,第一滑块34设置在第二工装板31上,第一滑块34可移动地与第一滑轨33配合。而且,本实施例第四弹性件为第四复位弹簧411,本实施例检测机构4还包括压头套412,浮动压头46的t型端可在z轴方向上移动地位于压头套412的套孔内,压头套412固定安装在驱动板45的第一端面上,第四复位弹簧411位于压头套412的套孔内,且第四复位弹簧411的两端分别抵接在驱动板45的第一端面和浮动压头46的t型端之间。此外,本实施例检测控制组件为检测气缸42,该检测气缸42

通过顶板41支撑在工作台21上,驱动板45在z轴方向上位于顶板41的下方,检测气缸42的活塞杆贯穿顶板41并与驱动板45连接,驱动板45靠近第二工装板31的端面设置有第一等高限位柱47,工作台21上设置有第二等高限位柱48,第一等高限位柱47和第二等高限位柱48在z轴方向上对应设置。检测气缸42的活塞杆驱动驱动板45在z轴方向上向下移动,当第一等高限位柱47与第二等高限位柱48抵接后,驱动板45到达检测位置,驱动板45上的位移传感器43对第二工装板31上的检测产品进行检测,提高工作的可靠性。

44.参见图9至图16,本实施例第一工装机构7包括滑载控制组件、第一工装板71、定位座75和第一弹性件,滑载控制组件可控制第一工装板71在y轴方向上移动,定位座75可在z轴方向上移动地支撑在第一工装板71上。切换压装机构6包括移动控制组件、移动板63和两个以上压头组件66,移动控制组件可控制移动板63在y轴方向上移动,多个压头组件66在y轴方向上并排设置在移动板63上,压头组件66在z轴方向上位于第一工装板71的上方。每一个压头组件66包括止挡组件67、安装板68、对接座661、压轴662、保持套664、第二弹性件和多个定位柱666,安装板68可在z轴方向上移动地支撑在移动板63上,止挡组件67可限制安装板68在z轴方向上移动,对接座661和压轴662分别设置在安装板68上。对接座661在z轴方向上远离第一工装板71的对接端开设有

⊥

型槽6611,

⊥

型槽6611在y轴方向上延伸并贯穿对接座661设置,压轴662在z轴方向上延伸,保持套664可在z轴方向上移动地套设在压轴662靠近第一工装板71的压头端上,多个定位柱666设置在保持套664的环壁上,每一个定位柱666的球头6661可在保持套664的径向上伸缩地凸出保持套664的内周壁。第二弹性件迫使保持套664在z轴方向上朝向第一工装板71移动,第一弹性件迫使定位座75在z轴方向上朝向压轴662移动。压头切换机构5包括驱动控制组件和切换头57,驱动控制组件可控制切换头57分别在y轴方向上和z轴方向上移动,切换头57的

⊥

型端571可插入

⊥

型槽6611内。

45.将动盘固定座11放置在第一工装板71并支撑在定位座75上,并将多个圆柱销12的一端分别压入多个压头组件66的保持套664内,每一个保持套664上的多个定位柱666的球头6661分别在保持套664的径向上抵压在圆柱销12的外周壁上,使得圆柱销12的一端保持在保持套664内。随后,移动控制组件控制移动板63带动多个压头组件66在y轴方向上移动,或者驱动控制组件控制切换头57在y轴方向上移动,使得切换头57的

⊥

型端571插入一个压头组件66的对接座661的

⊥

型槽6611内,并且该压头组件66的止挡组件67解除对其安装板68在z轴方向上移动的限制,使得该压头组件66的安装板68可在z轴方向上移动。接着,移动控制组件控制移动板63带动多个压头组件66在y轴方向上移动,同时驱动控制组件控制切换头57在y轴方向上移动,使得与切换头57对接的压头组件66位于动盘固定座11的一个销孔的正上方,随后驱动控制组件控制切换头57在z轴方向上向下移动,切换头57驱动与其对接的压头组件66同步向下移动,使得保持在该压头组件66的保持套664上的圆柱销12的另一端压入动盘固定座11的一个销孔内。伴随着驱动控制组件控制切换头57驱动与其对接的压头组件66向下移动,该压头组件66的保持套664抵压在动盘固定座11上,由于第一弹性件迫使定位座75在z轴方向上朝向压轴662移动,则在保持套664抵接在动盘固定座11时,第一弹性件起到弹性缓冲作用,同时由于第二弹性件迫使保持套664在z轴方向上朝向第一工装板71移动,则在保持套664抵接在动盘固定座11时,第二弹性件起到弹性缓冲作用,并且随着驱动控制组件控制切换头57驱动与其对接的压头组件66向下持续移动,保持套664受到动盘固定座11的阻力被迫在z轴方向上向上移动,则该压头组件66的压轴662的压头端持续

向下移动将圆柱销12压装在动盘固定座11的一个销孔内,提高设备的工作可靠性和精度。当该压头组件66完成一个圆柱销12压装后,驱动控制组件控制切换头57驱动与其对接的压头组件66在z轴方向上向上移动复位,第一弹性件迫使定位座75带动动盘固定座11在z轴方向上朝向压轴662移动复位,第二弹性件迫使保持套664在z轴方向上朝向第一工装板71移动复位,接着该压头组件66的止挡组件67限制其安装板68在z轴方向上移动。随后驱动控制组件控制切换头57在y轴方向上移动,或者移动控制组件控制移动板63带动多个压头组件66在y轴方向上移动,使得切换头57的

⊥

型端571插入另外一个压头组件66的对接座661的

⊥

型槽6611内,进行压头组件66的切换,从而实现动盘固定座11上多个圆柱销12的压装。由于不同型号动盘固定座11产品的相邻两个圆柱销12之间的间距不相同,则可通过滑载控制组件控制第一工装板71带动动盘固定座11在y轴方向上移动进行调整,以便适用本实施例压头切换机构5和切换压装机构6进行圆柱销12压装,提高装配设备的通用性。本实施例压缩机动盘固定座组件装配设备2通过压头切换机构5、切换压装机构6和第一工装机构7可自动化对不同型号动盘固定座11产品进行多个圆柱销12压装,自动化程度高,同时可多压头自动快速切换,压装精准度高,操作便捷高效,而且装配设备的结构简单,节约生产成本。

46.由于需要在动盘固定座11上压装两个圆柱销12,本实施例压头组件66的数量为两个。其中,本实施例止挡组件67包括止挡控制组件和止挡钩672,止挡钩672可在x轴方向上移动地支撑在移动板63上,安装板68开设有通槽681。止挡控制组件可控制止挡钩672在x轴方向上移动,止挡钩672的钩合端6721可穿过通槽681并可限制安装板68在z轴方向上移动。当需要解除对安装板68在z轴方向上移动的限制时,驱动控制组件控制切换头57驱动与其对接的压头组件66在z轴方向上向上移动,使得止挡钩672的钩合端6721具备脱钩的条件后,止挡控制组件控制止挡钩672在x轴方向上移动,使得止挡钩672远离安装板68移动,则止挡钩672的钩合端6721脱离安装板68的通槽681,从而解除对安装板68限制。当需要限制安装板68在z轴方向上移动时,止挡控制组件控制止挡钩672在x轴方向上移动,使得止挡钩672朝向安装板68移动,则止挡钩672的钩合端6721穿过安装板68的通槽681钩合在安装板68上,从而限制安装板68。本实施例止挡组件67的结构简单,工作性能可靠,精度高。具体地,本实施例止挡控制组件为止挡气缸671,该止挡气缸671安装在移动板63上。其中,本实施例保持套664的周壁开设有两个在保持套664的径向上相对贯穿设置的导向槽6641,每一个导向槽6641在z轴方向上延伸。压轴662设置有限位销665,限位销665在压轴662的径向上延伸并贯穿压轴662设置,且限位销665的两端分别插入两个导向槽6641内,提高保持套664可在z轴方向上移动地套设在压轴662的压头端的移动稳定性。

47.此外,本实施例第二弹性件为第二复位弹簧663,第二复位弹簧663套设在压轴662上,且第二复位弹簧663的两端分别抵接在保持套664远离第一工装板71的端面和压轴662的轴肩之间。进一步,本实施例移动板63靠近安装板68的侧面设置有第一导轨64,第一导轨64在z轴方向上延伸,安装板68靠近移动板63的侧面设置有第一滑座65,第一滑座65可移动地与第一导轨64配合,提高安装板68相对移动板63可在z轴方向上移动的稳定性和精度。

48.具体地,本实施例第一工装机构7还包括限位栓79,定位座75在z轴方向上远离第一工装板71的顶端面开设有限位槽751,限位栓79的轴肩端791可在z轴方向上移动地位于限位槽751内,且限位栓79的轴肩端791可抵接在限位槽751的槽底面上,限位栓79的螺纹端在z轴方向上延伸贯穿定位座75并与第一工装板71连接,从而提高定位座75在z轴方向上朝

向压轴662移动的稳定性,而且限位栓79的轴肩端791对定位座75的移动位移进行限制,提高定位座75的工作精度。其中,本实施例第一弹性件为第一复位弹簧78,第一复位弹簧78套设在限位栓79上,且第一复位弹簧78的两端分别抵接在第一工装板71和定位座75之间。进一步,第一工装机构7还包括防错销76和第三弹性件710,防错销76在z轴方向上延伸,且防错销76可在z轴方向上移动地支撑在第一工装板71上,第三弹性件710迫使防错销76在z轴方向上朝向压轴662移动。动盘固定座11放置在第一工装板71并支撑在定位座75上时,第三弹性件710迫使防错销76在z轴方向上朝向压轴662移动,使得防错销76插入到动盘固定座11的定位孔或者一销孔内,从而对动盘固定座11的安装位置进行位置限定,起到防呆作用。

49.本实施例滑载控制组件包括电机72、丝杆77、丝杆螺母711、第二滑轨73和第二滑块74,丝杆77在y轴方向上延伸并可旋转地支撑在工作台21上,电机72与丝杆77的一端连接,丝杆螺母711安装在第一工装板71上,且丝杆螺母711可移动地套接在丝杆77上。第二滑轨73在y轴方向上延伸地设置在工作台21上,第二滑块74安装在第一工装板71上,且第二滑块74可移动地与第二滑轨73配合。

50.本实施例移动控制组件包括第二气缸62、第三滑轨69和第三滑块(未标示),第三滑轨69在y轴方向上延伸并通过第一支撑架61设置在工作台21上,第二气缸62安装在第一支撑架61上且第二气缸62的活塞杆与移动板63连接,第三滑块安装在移动板63上,第三滑块可移动地与第三滑轨69配合。

51.本实施例驱动控制组件包括第三气缸52、电缸56、第四滑轨54、第四滑块55和联动板53,第四滑轨54在y轴方向上延伸并通过第二支撑架51设置在工作台21上,第三气缸52安装在第二支撑架51上且第三气缸52的活塞杆与联动板53连接,第四滑块55安装在联动板53上,第四滑块55可移动地与第四滑轨54配合。电缸56安装在联动板53上,电缸56的连接头贯穿联动板53地与切换头57连接。

52.参见图17至图20,本实施例压头机构8包括移栽控制组件、移栽板83、轴承压装组件86和油封压装组件87,移栽控制组件可控制移栽板83在y轴方向上移动,轴承压装组件86和油封压装组件87在y轴方向上并排设置在移栽板83上。轴承压装组件86包括第一限位组件88、第一联接板810、第一切换座861和轴承压头862,第一联接板810可在z轴方向上移动地支撑在移栽板83上,第一限位组件88可限制第一联接板810在z轴方向上移动,第一切换座861和轴承压头862分别设置在第一联接板810上,第一切换座861在z轴方向上远离工装治具9的对接端开设有第一

⊥

型槽8611,第一

⊥

型槽8611在y轴方向上延伸并贯穿第一切换座861设置,轴承压头862在z轴方向上延伸并在z轴方向上位于工装治具9的上方,轴承压头862的压头端的外周壁套设有ο型圈863,轴承压头862开设有注脂通道8622,注脂通道8622的进脂口通过油管与供油系统(未标示)连接,轴承压头862的压头端的周壁开设有多个与注脂通道8622相连通的出脂口8621,多个出脂口8621在轴承压头862的压头端的周向上均匀分布。油封压装组件87包括第二限位组件89、第二联接板811、第二切换座871和油封压头872,第二联接板811可在z轴方向上移动地支撑在移栽板83上,第二限位组件89可限制第二联接板811在z轴方向上移动,第二切换座871和油封压头872分别设置在第二联接板811上,第二切换座871在z轴方向上远离工装治具9的对接端开设有第二

⊥

型槽8711,第二

⊥

型槽8711在y轴方向上延伸并贯穿第二切换座871设置,油封压头872在z轴方向上延伸并在z轴方向上位于工装治具9的上方。本实施例驱动控制组件可控制切换头57分别在y轴方向上和

z轴方向上移动,切换头57的

⊥

型端571可插入第一

⊥

型槽8611或者第二

⊥

型槽8711内。

53.将经过检测机构4测量合格的动盘固定座11放置在工装治具9上,并将轴承外圈132套压在轴承压装组件86的轴承压头862的压头端上,轴承压头862的压头端的ο型圈863使得轴承外圈132保持在轴承压头862的压头端上,将油封14套压在油封压装组件87的油封压头872上,油封14通过本身的弹性保持在油封压头872上。随后,移栽控制组件控制移栽板83在y轴方向上移动,或者驱动控制组件控制切换头57在y轴方向上移动,使得切换头57的

⊥

型端571插入轴承压装组件86的第一切换座861的第一

⊥

型槽8611内,并且轴承压装组件86的第一限位组件88解除对其第一联接板810在z轴方向上移动的限制,使得轴承压装组件86的第一联接板810可在z轴方向上移动。接着,移栽控制组件控制移栽板83在y轴方向上移动,同时驱动控制组件控制切换头57在y轴方向上移动,使得与切换头57对接的轴承压装组件86位于动盘固定座11的正上方,随后驱动控制组件控制切换头57在z轴方向上向下移动,切换头57驱动与其对接的轴承压装组件86同步向下移动,使得保持在轴承压装组件86的轴承压头862上的轴承外圈132压入动盘固定座11的轴承座内,此时供油系统给轴承压头862的注脂通道8622供油脂,油脂通过轴承压头862的压头端的多个出脂口8621注入到轴承外圈132内。当轴承外圈132压装和注脂完成后,驱动控制组件控制切换头57驱动与其对接的轴承压装组件86在z轴方向上向上移动复位,随后第一限位组件88限制第一联接板810在z轴方向上移动,从而限制轴承压装组件86在z轴方向上移动。之后,移栽控制组件控制移栽板83在y轴方向上移动,或者驱动控制组件控制切换头57在y轴方向上移动,使得切换头57的

⊥

型端571插入油封压装组件87的第二切换座871的第二

⊥

型槽8711内,并且油封压装组件87的第二限位组件89解除对其第二联接板811在z轴方向上移动的限制,使得油封压装组件87的第二联接板811可在z轴方向上移动。随后,移栽控制组件控制移栽板83在y轴方向上移动,同时驱动控制组件控制切换头57在y轴方向上移动,使得与切换头57对接的油封压装组件87位于动盘固定座11的正上方,接着驱动控制组件控制切换头57在z轴方向上向下移动,切换头57驱动与其对接的油封压装组件87同步向下移动,使得保持在油封压装组件87的油封压头872上的油封14压入动盘固定座11的轴承座内并位于轴承外圈132的上方。当油封14压装完成后,驱动控制组件控制切换头57驱动与其对接的油封压装组件87在z轴方向上向上移动复位,随后第二限位组件89限制第二联接板811在z轴方向上移动,从而限制油封压装组件87在z轴方向上移动,然后移栽控制组件控制移栽板83在y轴方向上移动复位。本实施例压缩机动盘固定座组件装配设备2通过压头机构8可自动化对动盘固定座11进行轴承外圈132和油封14压装,自动化程度高,同时可多压头自动快速切换,压装精准度高,操作便捷高效,而且装配设备的结构简单,节约生产成本。

54.其中,第一限位组件88包括第一限位控制组件和第一止挡钩882,第一止挡钩882可在x轴方向上移动地支撑在移栽板83上,第一联接板810开设有第一通槽8101,第一限位控制组件可控制第一止挡钩882在x轴方向上移动,第一止挡钩882的钩合端8821可穿过第一通槽8101并可限制第一联接板810在z轴方向上移动。第二限位组件89包括第二限位控制组件和第二止挡钩892,第二止挡钩892可在x轴方向上移动地支撑在移栽板83上,第二联接板811开设有第二通槽8111,第二限位控制组件可控制第二止挡钩892在x轴方向上移动,第二止挡钩892的钩合端8921可穿过第二通槽8111并可限制第二联接板811在z轴方向上移动。具体地,本实施例第一限位控制组件和第二限位控制组件均为限位气缸881、891,两个

限位气缸881、891安装在移栽板83上。其中,本实施例第一限位组件88、第二限位组件89和止挡组件67的结构原理相同。

55.此外,本实施例注脂通道8622的进脂口与供油系统之间的油管上设置有定量注脂阀10,对注脂量进行控制,提高注脂工作的可靠性和精度。进一步,本实施例移栽板83设置有第二导轨84,第二导轨84在z轴方向上延伸,第一联接板810设置有第二滑座85,第二滑座85可移动地与第二导轨84配合。移栽板83设置有第三导轨813,第三导轨813在z轴方向上延伸,第二联接板811设置有第三滑座814,第三滑座814可移动地与第三导轨813配合。第二导轨84、第三导轨813、第二滑座85和第三滑座814的设置,提高第一联接板810和第二联接板811相对移栽板83可在z轴方向上移动的稳定性和精度。

56.本实施例移栽控制组件包括第四气缸82、第五滑轨812和第五滑块(未标示),第五滑轨812在y轴方向上延伸并通过第三支撑架81设置在工作台21上,第四气缸82安装在第三支撑架81上且第四气缸82的活塞杆与移栽板83连接,第五滑块安装在移栽板83上,第五滑块可移动地与第五滑轨812配合。而且,本实施例定量注脂阀10安装在第三支撑架81上。

57.以上实施例,只是本实用新型的较佳实例,并非来限制本实用新型实施范围,故凡依本实用新型申请专利范围的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型专利申请范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。