1.本实用新型涉及空调技术领域,具体而言,涉及一种轴流风轮和空调器。

背景技术:

2.目前的空调外机,通常采用轴流风轮作为其风机叶轮,而常规的轴流风轮,由于叶片结构不合理,存在能耗大、噪音大的问题。

技术实现要素:

3.本实用新型解决的问题是如何降低能耗、降低噪音。

4.为解决上述问题,本实用新型是采用以下技术方案来解决的。

5.在一方面,本实用新型提供了一种轴流风轮,包括轮盘和设置在所述轮盘周缘的多个轴流风叶,每个所述轴流风叶的两侧设置有前缘和尾缘,所述前缘和所述尾缘均延伸至所述轮盘,所述尾缘上开设有降噪缺口,所述降噪缺口朝向所述尾缘凹陷,所述降噪缺口的两端设置有靠近所述轮盘的第一端点a和远离所述轮盘的第二端点b,且所述轮盘的圆心o与所述第一端点a之间形成第一连线oa,所述轮盘的圆心o与所述第二端点b之间形成第二连线ob,所述第一连线oa的长度la与所述第二连线ob的长度lb之差在所述轴流风叶的直径d的0.11倍-0.35倍之间。

6.本实用新型提供的轴流风轮,通过在尾缘上开设降噪缺口,且第一连线oa的长度la与第二连线ob的长度lb之差在轴流风叶直径d的0.11倍-0.35倍之间,其中第一连线oa的长度la与第二连线ob的长度lb之差能够表征降噪缺口的宽度,通过对长度差进行限定,从而实现调整降噪缺口宽度的功能,且能够防止降噪缺口过窄,并使得第二端点b相对更靠近外侧,第一端点a相对更靠近内侧,从而有效地改善了轴流风叶所在流道的压力梯度分布,并降低叶片的静压,从而降低风机能耗,并且抑制二次流和减弱尾迹对下游流动的影响,从而降低气动噪音,同时开口结构也降低了轴流风轮的耗材量,实现了减重。相较于现有技术,本实用新型提供的轴流风轮,能够有效改善风道的内流特性,降低能耗,并减少耗材量,降低了气动噪音。

7.进一步地,所述第一连线la的长度与所述第二连线lb的长度之间的差值为所述轴流风叶的直径d的0.16倍。

8.进一步地,所述尾缘与所述轮盘接合处设置有第三端点c,所述轮盘的圆心o与所述第三端点c之间形成第三连线oc,所述第三连线oc与所述第二连线ob之间的夹角∠cob在20

°‑

45

°

之间。

9.本实用新型提供的轴流风轮,通过限制∠cob的角度范围,能够限定降噪缺口距离轴流风叶外侧端部之间的距离,从而避免了降噪缺口直接延伸至轴流风叶的外侧端部,保证了进风量。

10.进一步地,所述第三连线oc与所述第二连线ob之间的夹角∠cob为36

°

。

11.进一步地,所述第二连线ob的长度lb在所述轴流风叶的直径d的0.41倍-0.44倍之

间。

12.本实用新型提供的轴流风轮,通过直接限制第二连线ob的长度,从而也能够限定降噪缺口的凹陷终点位置,避免了降噪缺口过于靠近轮盘而对轴流风叶结构强度造成影响。

13.进一步地,所述第二连线ob的长度lb为所述轴流风叶的直径d的0.43倍。

14.进一步地,所述第一连线oa的长度la在所述轴流风叶的直径d的0.25倍-0.32倍之间。

15.本实用新型提供的轴流风轮,通过限制第一连线oa的长度,从而也能够限定降噪缺口的凹陷起点的位置,且该起点位置靠近尾缘的后半段,避免了开口位置过于靠近轮盘而对轴流风叶的结构强度造成影响。

16.进一步地,所述第一连线oa的长度la为所述轴流风叶的直径d的0.27倍。

17.进一步地,所述轮盘的圆心o与所述降噪缺口的凹陷顶点d之间形成第四连线od,所述第四连线od的长度ld在所述轴流风叶的直径d的0.35倍-0.4倍之间。

18.本实用新型提供的轴流风轮,凹陷顶点作为降噪缺口的凹陷最深点,能够标定降噪凹槽的实质位置,通过限制凹陷顶点的相对位置,使得降噪凹槽的位置得到限制,从而进一步改善了风道的内流特性,降低了气动噪音。

19.在另一方面,本实用新型提供了一种空调器,包括前述的轴流风轮,轴流风轮,包括轮盘和设置在所述轮盘周缘的多个轴流风叶,每个所述轴流风叶的两侧设置有前缘和尾缘,所述前缘和所述尾缘均延伸至所述轮盘,所述尾缘上开设有降噪缺口,所述降噪缺口朝向所述尾缘凹陷,所述降噪缺口的两端设置有靠近所述轮盘的第一端点a和远离所述轮盘的第二端点b,且所述轮盘的圆心o与所述第一端点a之间形成第一连线oa,所述轮盘的圆心o与所述第二端点b之间形成第二连线ob,所述第一连线oa的长度la与所述第二连线ob的长度lb之差在所述轴流风叶的直径d的0.11倍-0.35倍之间。

附图说明

20.图1为本实用新型第一实施例提供的轴流风轮在第一视角下的结构示意图;

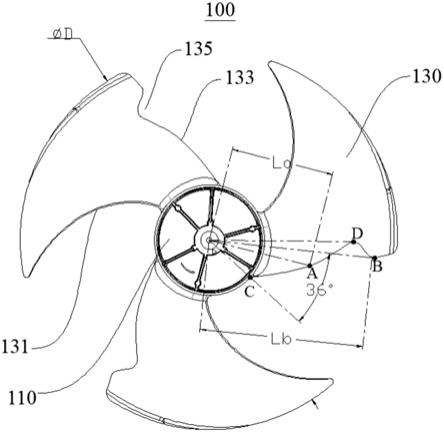

21.图2为本实用新型第一实施例提供的轴流风轮在第二视角下的结构示意图;

22.图3为本实用新型第一实施例提供的轴流风轮在第三视角下的结构示意图。

23.附图标记说明:

24.100-轴流风轮;110-轮盘;130-轴流风叶;131-前缘;133-尾缘;135-降噪缺口;150-加强筋条。

具体实施方式

25.正如背景技术中所公开的,现有技术针对空调外机的风机,其通常采用的是轴流叶片,且叶片的前缘和尾缘均采用完整的弧状结构,其能够保证最大程度的进风量。然而,这种叶片结构存在能耗大、噪音大的问题。

26.为了解决上述问题,本实用新型提供了一种新型的轴流风轮和空调器,其能够有效改善风道的内流特性,降低能耗,并减少耗材量,降低了气动噪音。为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细

的说明。

27.第一实施例

28.参见图1至图3,本实施例提供了一种轴流风轮100,其通过对叶片结构进行改进,能够有效改善风道的内流特性,降低能耗,并减少耗材量,降低了气动噪音。

29.本实施例提供了一种轴流风轮100,包括轮盘110和设置在轮盘110周缘的多个轴流风叶130,每个轴流风叶130的两侧设置有前缘131和尾缘133,前缘131和尾缘133均延伸至轮盘110,尾缘133上开设有降噪缺口135,降噪缺口135朝向尾缘133凹陷,降噪缺口135的两端设置有靠近轮盘110的第一端点a和远离轮盘110的第二端点b,且轮盘110的圆心o与第一端点a之间形成第一连线oa,轮盘110的圆心o与第二端点b之间形成第二连线ob,第一连线oa的长度la与第二连线ob的长度lb之差在轴流风叶130的直径d的0.11倍-0.35倍之间。

30.在本实施例中,轴流风轮100安装在空调外机的壳体内,并装配在电机的输出轴上,轴流风轮100和电机共同构成了空调外机的驱动风机,至于空调外机的其余部件和壳体内部布局,可参考现有的空调外机。当然,此处轴流风轮100也不仅适用于空调外机,也可以适用于其他低压送风场合,例如通气扇或导流扇等,同时轴流风轮100的适用流体也不仅限于空气,也可以是其他流体例如水或者油等,在此不作具体限定。

31.在本实施例中,每个轴流风叶130在径向均具有相对的内侧端面和外侧端面,其中内侧端面和外侧端面分别通过前缘131和尾缘133连接,且内侧端面接合在轮盘110的外周面上。

32.需要说明的是,本实施例中轴流风叶130为多个,优选为三个,三个轴流风叶130均布在轮盘110的周缘,并与轮盘110固定连接,轮盘110安装在电机上,并在电机的带动下转动。同时,此处第一连线oa和第二连线ob均为虚拟辅助线,图中以虚线进行标识,在实际工作时第一连线oa和第二连线ob并不可见,且第一端点a和第二端点b为降噪缺口135上沿尾缘133的延伸方向上两个端点,在由内至外的方向上,第一端点a为降噪缺口135的凹陷起始点,第二端点b为降噪缺口135的凹陷终止点。此处通过在尾缘133上开设降噪缺口135,且第一连线oa的长度la与第二连线ob的长度lb之差在轴流风叶130直径d的0.11倍-0.35倍之间,其中第一连线oa的长度la与第二连线ob的长度lb之差能够表征降噪缺口135的宽度,通过对长度差进行限定,从而实现调整降噪缺口135宽度的功能,且能够防止降噪缺口135过窄,并使得第二端点b相对更靠近外侧,第一端点a相对更靠近内侧,从而有效地改善了轴流风叶130所在流道的压力梯度分布,并降低叶片的静压,从而降低风机能耗,并且抑制二次流和减弱尾迹对下游流动的影响,从而降低气动噪音,同时开口结构也降低了轴流风轮100的耗材量,实现了减重。

33.在本实施例中,第二端点b更加靠近轴流风叶130的外侧端面,第一端点a更加靠近尾缘133的内侧端面,即第一端点a相对更靠近轮盘110的圆心o,故第一连线oa的长度la小于第二连线ob的长度lb,此处第一连线oa的长度la与第二连线ob的长度lb之差,指的是第二连线ob的长度lb减去第一连线oa的长度la得到的长度差值,其能够标定降噪缺口135的宽度,即(lb-la)/d=0.11-0.35。

34.在本实施例中,第一连线la的长度与第二连线lb的长度之间的差值为轴流风叶130的直径d的0.16倍。具体地,此处长度差为风叶直径d的0.16倍,即(lb-la)/d=0.16,此处的数值可以通过模拟试验或者多次测试后得到,其也可以根据轴流风叶130的整体尺寸

以及轮盘110的尺寸进行调整,在此不作具体限定。

35.在本实施例中,尾缘133与轮盘110接合处设置有第三端点c,轮盘110的圆心o与第三端点c之间形成第三连线oc,第三连线oc与第二连线ob之间的夹角∠cob在20

°‑

45

°

之间。通过限制∠cob的角度范围,能够限定降噪缺口135距离轴流风叶130外侧端部之间的距离,从而避免了降噪缺口135直接延伸至轴流风叶130的外侧端部,保证了进风量。

36.需要说明的是,在由内至外的方向上,此处第三端点c即尾缘133的起始点,其接合在轮盘110的周面,第三连线oc即沿轮盘110的径向延伸,此处∠cob能够划定尾缘133和降噪缺口135的凹陷终止点之间的位置关系,从而也能够进一步保证进风量满足需求,并提升降噪效果。

37.在本实施例中,第三连线oc与第二连线ob之间的夹角∠cob为36

°

。具体地,此处∠cob以轮盘110的圆心o为顶角,具体角度值可以通过模拟试验或者多次测试后得到,同时∠cob的角度也会受到轴流风叶130的尺寸影响,在此不作具体限定。

38.在本实施例中,第二连线ob的长度lb在轴流风叶130的直径d的0.41倍-0.44倍之间。此处第二连线ob的长度lb,能够标定降噪缺口135的凹陷终点在尾缘133上的相对位置,即第二连线ob的长度lb越大,则说明降噪缺口135的凹陷终点越远离轮盘110,并靠近轴流风叶130的外侧端面。此处通过直接限制第二连线ob的长度,从而也能够限定降噪缺口135的凹陷终点位置,避免了降噪缺口135过于靠近轮盘110而对轴流风叶130结构强度造成影响。

39.在本实施例中,第二连线ob的长度lb为轴流风叶130的直径d的0.43倍。具体地,在轴流风叶130的直径d确定的情况下,第二连线ob的长度lb可以根据模拟试验或多次测试后得到,从而确定了第二连线ob与轴流风叶130的直径d的比值。当然,根据轴流风叶130的材料、尺寸不同,此处降噪缺口135的凹陷终点位置也可以进行调整,第二连线ob的长度lb与轴流风叶130的直径d之间的比值也可以适应性调整,在此不作具体限定。

40.在本实施例中,第一连线oa的长度la在轴流风叶130的直径d的0.25倍-0.32倍之间。此处第一连线oa的长度la,能够标定降噪缺口135的凹陷起点在尾缘133上的相对位置,即第一连线oa的长度lb越大,则说明降噪缺口135的凹陷起点越远离轮盘110,并靠近轴流风叶130的内侧端面,通过限制第一连线oa的长度,从而也能够限定降噪缺口135的凹陷起点的位置,且该起点位置靠近尾缘133的后半段,避免了开口位置过于靠近轮盘110而对轴流风叶130的结构强度造成影响。

41.在本实施例中,第一连线oa的长度la为轴流风叶130的直径d的0.27倍。具体地,在轴流风叶130的直径d确定的情况下,第一连线oa的长度la可以根据模拟试验或多次测试后得到,从而确定第一连线oa轴流风叶130的直径d的比值。当然,根据轴流风叶130的材料、尺寸不同,此处降噪缺口135的凹陷起点位置也可以进行调整,第一连线oa的长度la与轴流风叶130的直径d之间的比值也可以适应性调整,在此不作具体限定。

42.在本实施例中,轮盘110的圆心o与降噪缺口135的凹陷顶点d之间形成第四连线od,第四连线od的长度ld在轴流风叶130的直径d的0.35倍-0.4倍之间。具体地,第四连线od的长度ld为轴流风叶130的直径d的0.38倍,凹陷顶点作为降噪缺口135的凹陷最深点,能够标定降噪凹槽的实质位置,通过限制凹陷顶点的相对位置,使得降噪凹槽的位置得到限制,从而进一步改善了风道的内流特性,降低了气动噪音。

43.在本实施例中,轴流风叶130与轮盘110之间还设置有加强筋条150,加强筋条150分别固定在轮盘110的外周面和轴流风叶130的表面,从而能够极大地增强轴流风叶130和轮盘110之间的连接强度。具体地,每个轴流风叶130上的加强筋条150为两个,两个加强筋条150平行设置,并由轮盘110的外周面朝向轴流风叶130的外侧端面延伸。

44.综上所述,本实施例提供了一种轴流风轮100,过在尾缘133上开设降噪缺口135,且第一连线oa的长度la与第二连线ob的长度lb之差为轴流风叶130直径d的0.16倍,其中第一连线oa的长度la与第二连线ob的长度lb之差能够表征降噪缺口135的宽度,通过对长度差进行限定,从而实现调整降噪缺口135宽度的功能,且能够防止降噪缺口135过窄,并使得第二端点b相对更靠近外侧,第一端点a相对更靠近内侧,从而有效地改善了轴流风叶130所在流道的压力梯度分布,并降低叶片的静压,从而降低风机能耗,并且抑制二次流和减弱尾迹对下游流动的影响,从而降低气动噪音,同时开口结构也降低了轴流风轮100的耗材量,实现了减重。

45.第二实施例

46.本实施例提供了一种空调器,包括壳体、电机和轴流风轮100,其中,轴流风轮100的基本结构和原理及产生的技术效果和第一实施例相同,为简要描述,本实施例部分未提及之处,可参考第一实施例中相应内容。

47.在本实施例中,空调器包括壳体、电机和轴流风轮100,轴流风轮100包括轮盘110和设置在轮盘110周缘的多个轴流风叶130,每个轴流风叶130的两侧设置有前缘131和尾缘133,前缘131和尾缘133均延伸至轮盘110,尾缘133上开设有降噪缺口135,降噪缺口135朝向尾缘133凹陷,降噪缺口135的两端设置有靠近轮盘110的第一端点a和远离轮盘110的第二端点b,且轮盘110的圆心o与第一端点a之间形成第一连线oa,轮盘110的圆心o与第二端点b之间形成第二连线ob,第一连线oa的长度la与第二连线ob的长度lb之差在轴流风叶130的直径d的0.11倍-0.35倍之间。轴流风轮100的轮盘110装配在电机的输出轴上,且轴流风轮100和电机均设置在壳体内。

48.在本实施例中,空调器为空调外机,关于壳体内的其他部件和内部布局,可参考现有技术中有关空调外机的描述。

49.虽然本实用新型披露如上,但本实用新型并非限定于此。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。