1.本发明涉及罗拉车技术领域,尤其涉及一种单针送金基座的加工工艺。

背景技术:

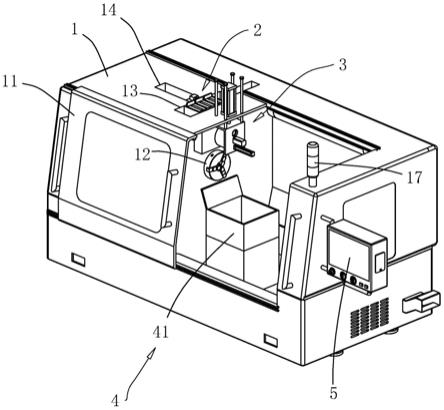

2.如图11所示,单针送金是单针罗拉车的下送料总成机构,在单针罗拉车制作鞋面时单针送金驱动鞋面行走来实现鞋面缝线的目的;单针送金一般由单针送金基座、单针齿轮轴、送料盘等组成,其中单针送金基座是单针齿轮轴、送料盘等部件的安装基座。

3.如图2~7所示,单针送金基座a有1号面、2号面、3号面、4号面、5号面、6号面、7号面共7个面以及一个尖端顶部8;其中7号面设置有套管孔f,1号面有5个孔,分别为腰形调节孔a、b孔、c孔、d孔、α孔,尖端顶部8的顶部设置有β孔,尖端顶部8的侧面设置有送料轴安装孔e;这些孔中,腰形调节孔a,b孔、c孔、d孔、α孔、β孔均为螺纹孔;单针送金基座a目前都采用铸造加机械加工的方式来制造。

4.现今,单针送金基座厂商的一般加工工艺为铸造初始坯料,3号面去余量,1号面去余量,4号面去余量,以4号面为基准去除2号面余量,以1号面和2号面为基准去除套管孔余量,加工1号面的腰形调节孔、b孔、c孔、d孔、α孔,去除5号面、6号面以及送料轴安装孔的余量,最后去除尖端余量以及加工β孔共9道工序;如图8~10所示,其中初始坯料保留1、2、3、4、5、6共6个面的余量和套管孔f、腰形调节孔a以及送料轴安装孔e共3个孔,并且这3个孔均保留有待加工余量;这种加工工艺虽然也能够制造单针送金基座,但是存在加工效率低,产品尺寸误差大,产品的一致性无法得到保证等问题;具体问题如下:首先,这种工艺工序众多,需要的加工时间长,产品的生产效率低;第二,这种工艺采用技工手工加工为主且工序复杂,导致产品的生产速度慢;第三,这种工艺对工人的技术要求高且劳动强度大,然而现在社会的主要产业工人是80后、90后以及00后,这些年轻人生长环境相对优越,大部分不能接受手工技术复杂且劳动强度大的工作,导致使用这种工艺制造单针送金基座的工厂招人困难,无法顺利提高产量,严重的情况下甚至无法维持工厂的正常经营。

技术实现要素:

5.针对现有技术中缺陷与不足的问题,本发明提出了一种单针送金基座的加工工艺,解决了现有工艺工序复杂且对技工经验水平要求高的问题,提高了单针送金基座的生产效率,降低了工厂的生产成本。

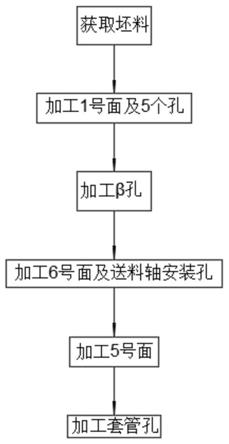

6.本发明解决其技术问题所采用的技术方案是:一种单针送金基座的加工工艺,具体步骤如下:步骤一:获取坯料,所述坯料初始设置有3个孔,分别为腰形调节孔、套管孔以及送料轴安装孔,所述坯料的1号面、5号面、6号面、腰形调节孔、套管孔以及送料安装孔均留有余量;步骤二:加工1号面以及5个通孔,除去1号面余量以及加工腰形调节孔、b孔、c孔、d孔、α孔至产品标准尺寸;

步骤三:加工β孔,加工β孔至产品标准尺寸;步骤四:加工6号面以及送料轴安装孔,除去6号面的余量以及加工送料轴安装孔至产品标准尺寸;步骤五:加工5号面,除去5号面余量至产品标准尺寸;步骤六:加工套管孔,加工套管孔至产品标准尺寸。

7.进一步的,所述坯料的2号面也留有余量,所述步骤一至步骤六中任一步骤去除2号面的余量至产品标准尺寸。

8.进一步的,所述坯料的获取方法为铸造。

9.进一步的,所述套管孔是通过以1号面、6号面为基准加工去除余量至产品标准尺寸所得。

10.进一步的,所述步骤二至步骤六均通过加工中心或者铣床上来实施。

11.进一步的,所述b孔、c孔、d孔、α孔、β孔均为螺纹孔且均通过在加工中心上钻孔和攻丝所得。

12.进一步的,所述步骤二采用铣床去除1号面的余量至产品标准尺寸。

13.进一步的,所述腰形调节孔通过除去余量并倒角所得。

14.进一步的,所述铸造为脱蜡铸造。

15.本发明具有如下有益效果:首先,本发明通过优化单针送金基座加工的工艺流程,使得单针送金基座的制作工序得以减少,简化了工艺流程,减少了单针送金基座制作的工作量;其次,本发明相对于现有的单针送金基座加工工艺自动化程度更高,不但有效的降低了生产技工的劳动强度,而且提高了单针送金基座的生产效率;最后,由于本发明的制作工艺主要采用技工操纵加工中心或铣床来进行单针送金基座的加工作业,相较于现有的主要以技工手工加工为主的工艺,本发明的工艺对技工的加工经验要求更低,不但降低了工厂新技工的培养成本,而且这种工艺更加适合目前社会主要劳动力的工作方式,为工厂招人降低了难度,从而为工厂长期稳定地经营提供了保障。

附图说明

16.图1为本发明的工艺流程图;图2为单针送金基座成品的正视图;图3为单针送金基座成品的右视图;图4为单针送金基座成品的后视图;图5为单针送金基座成品的左视图;图6为单针送金基座成品的仰视图;图7为单针送金基座成品的俯视图;图8为坯料的正视图;图9为坯料的右视图;图10为坯料的俯视图;图11为单针送金的结构示意图。

具体实施方式

17.下面结合附图对本发明的具体实施方式进行详细说明。

18.如图1~11所示,一种单针送金基座的加工工艺,其特征在于,具体步骤如下:步骤一:获取坯料b,所述坯料b初始设置有3个孔,分别为腰形调节孔a、套管孔f以及送料轴安装孔e,所述坯料b的1号面1、5号面5、6号面6、腰形调节孔a、套管孔f以及送料安装孔e均留有余量;步骤二:通过加工中心加工1号面1以及5个通孔,首先铣削1号面1去除其保留的余量至产品标准尺寸,接着再通过加工中心进行钻孔和攻丝得到b孔b、c孔c、d孔d、α孔α4个螺纹孔,然后除去腰形调节孔a的余量至产品标准尺寸,最后通过加工中心对腰形调节孔a、b孔b、c孔c、d孔d、α孔α5个孔进行倒角来去除毛刺,防止多余的毛刺干涉单针送金基座后期的组装;步骤三:加工β孔β,通过加工中心在坯料b的尖端顶部8的顶部进行钻孔、攻丝得到螺纹孔,再对螺纹孔进行倒角去毛刺,得到符合产品标准尺寸的β孔β;步骤四:加工6号面6以及送料轴安装孔e,通过加工中心铣去6号面6的余量以及去除送料轴安装孔e的余量至产品标准尺寸;步骤五:加工5号面5,在加工中心上铣去5号面5余量至产品标准尺寸;步骤六:加工套管孔f,在加工中心去除加工套管f孔余量至产品标准尺寸;本发明的工艺流程具有设计针对性强、设计理念先进、加工步骤精简高效等特点,使得所生产的单针送金基座产品具有高精度、高品质和高稳定性的产品特性。

19.本发明具有如下有益效果:本发明通过优化单针送金基座加工的工艺流程,使得单针送金基座的制作工序得以减少,简化了工艺流程,减少了单针送金基座制作的工作量,提高了单针送金基座的加工效率。

20.优选地,所述坯料的2号面2也留有余量,所述步骤一至步骤六中任一步骤去除2号面2的余量至产品标准尺寸,有利于提高单针送金基座的加工精度。

21.优选地,所述坯料b的获取方法为铸造,铸造工艺成熟,坯料制造成本低,有利于降低单针送金基座的加工成本且能够保障单针送金基座的质量稳定性。

22.优选地,所述套管孔f是通过以1号面1、6号面6为基准加工去除余量至产品标准尺寸所得,在加工中心内通过固定1号面1和6号面6来定位套管孔f,有利于提高套管孔f的加工精度以及保障单针送金基座a的产品一致性。

23.优选地,所述步骤二至步骤六均通过加工中心或者铣床上来实施,相对于现有的单针送金基座加工工艺自动化程度更高,不但有效的降低了生产技工的劳动强度,而且提高了单针送金基座的生产效率。

24.优选地,所述铸造为脱蜡铸造,脱蜡铸造的坯料精度高,表面光度良好,使得加工所得单针送金基座的品质更高。

25.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。