1.本发明涉及超声加工技术领域,具体涉及一种高速超声铣削刀具及其加工方法。

背景技术:

2.随着我国航空航天技术水平的提高和迅速的发展,各类飞行器在军事、农业等各方面发挥着至关重要的作用,但是具有高强度、重量轻、高承载等特点的难加工材料的高质高效加工仍然存在成本高、效率低的问题,制约着相关行业的发展。因此,高精度、高质量以及高效率的高速超声铣削已成为航空航天领域的迫切需求。

3.针对难加工材料的加工需求,德国dmg公司率先推出了ultrasonic系列超声加工中心,通过非接触式电能传输方式,可以实现高速切削,但其非接触式电能传输原附边气隙导致漏感非常大,能量传输效率低,其应用刀具直径一般小于8mm。随着技术的不断发展,公开号为cn107008959a的发明专利提出了一种非接触式供感应供电椭圆超声加工装置,其应用刀具直径可达12mm,但对超声刀具提出了更高的要求,以满足超声振动的传递。

4.进一步地,公开号为cn209288434u的实用新型专利提出了一种超声加工刀具组件,主要应用于硬脆性材料的加工,设计了多刃刀具。类似的,公开号为cn203621843u的实用新型专利提出了一种高效超声波金属表面加工刀具,解决了超声加工刀具工具头与变幅杆连接存在的安装复杂、加工有限制等问题。以上刀具伴随着超声加工需求应运而生,解决了部分问题,但目前尚无针对航空钛合金高速超声加工的大直径专用超声加工刀具。

5.不同于一般的加工形式,超声加工对刀具的回转精度有着严苛的要求。超声振动产生的振幅通常为微米量级,为体现出超声加工的优良特性,需要刀具的回转精度尽量小于超声振动的振幅,而现有的刀具加工工艺难以保证制作出的刀具在装配后还能够保持很高的回转精度,因此需要对这种应用领域特殊的刀具进行工艺上的改善。

技术实现要素:

6.为了克服上述现有技术中存在的问题和不足,本发明提出了一种面向高速超声加工的铣削刀具及其加工方法,在保证与超声振动换能器装配和有效传振的基础上,还能达到较好的回转精度,进一步提升了超声加工质量。

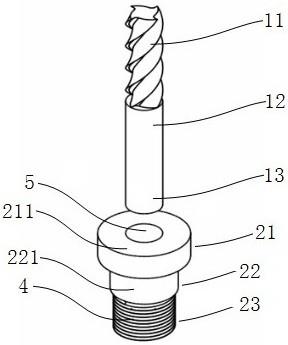

7.为了实现上述发明目的,本发明的技术方案如下:一种高速超声铣削刀具,所述刀具包括铣削组件和热装接头,所述铣削组件包括从前往后依次连接的切削刃部分、光杆部分以及热装部分,所述切削刃部分为四刃,螺旋角度为35度,所述光杆部分的直径小于切削刃部分直径0.1 mm

ꢀ‑

0.2mm,所述热装部分与热装接头连接;所述热装接头整体为一个圆柱体结构,包括从前往后依次连接的第一阶圆柱体、第二阶倒圆台以及第三阶圆柱体,所述第一阶圆柱体的上表面形成安装圆柱面,第一阶圆柱体的下表面形成定位平面,所述第二阶倒圆台的外周面形成定位圆锥面,第二阶倒圆台与第一阶圆柱体的连接位置处设置有沿周向延伸的避让槽,所述第三阶圆柱体的外周面设置有螺纹,第三阶圆柱体与螺纹共同构成螺纹柄,所述第一阶圆柱体的上表面沿轴向设置

有热装孔,所述热装部分设置在热装孔中,并与热装孔过盈配合。

8.进一步地,所述铣削组件的长度为,切削刃部分(11)的长度为,。

9.进一步地,所述铣削组件的长度为,铣削组件的直径为,。

10.所述定位圆锥面与定位平面之间的垂直度小于0.02mm;所述定位圆锥面的表面粗糙度小于0.2μm,锥度为1:10;所述安装圆柱面的直径为,第二阶倒圆台上底面的直径为,;其中,表示安装圆柱面的直径与第二阶倒圆台上底面直径的阶差。

11.进一步地,所述铣削刀具整体长度为,热装接头的长度为,;所述热装接头的厚度为,。

12.进一步地,所述第一阶圆柱体的长度为5mm;所述安装圆柱面的直径为,铣削组件的直径为,。

13.进一步地,所述避让槽的宽度为1 mm

ꢀ‑

3mm;所述避让槽的直径为,第二阶倒圆台上底面的直径为,;其中,表示第二阶倒圆台上底面直径与避让槽直径的阶差。

14.进一步地,所述螺纹柄的直径为,避让槽的直径为,第二阶倒圆台的上底面直径为,;所述螺纹柄的长度为,。

15.进一步地,所述铣削组件的材料为硬质合金,热装接头的材料为不锈钢。

16.一种高速超声铣削刀具的加工方法,包括以下步骤:s1、加工铣削组件,将硬质合金棒料加工为长度为,直径为,表面粗糙度为0.6μm的棒料;其中,表示铣削组件最终加工成型时的长度,表示铣削组件最终加工成型时的直径;s2、加工出热装接头,将不锈钢棒料加工成长度为,直径为,表面粗糙度为0.2μm的棒料;s3、加工安装圆柱面,以步骤s2中的棒料为基础继续加工出热装接头的安装圆柱面,加工后的安装圆柱面的平面度小于0.01,表面粗糙度小于0.2μm;s4、以安装圆柱面为定位基准,将步骤s3得到的棒料加工出热装孔;s5、将步骤s1加工的棒料热装入热装孔中;s6、以安装圆柱面为定位基准分别加工出热装接头上的定位平面、避让槽、定位圆

锥面和螺纹柄;s7、以安装圆柱面为定位基准加工铣削组件的切削刃部分。

17.本发明的有益效果:(1)本发明针对航空钛合金高速超声加工的特性,特别提出了一种适合于高速超声加工的铣削刀具及其加工方法,本发明的刀具及其加工方法在保证与超声刀柄装配和有效传振的基础上,还能达到较好的回转精度,进一步提升了超声加工的质量。

18.(2)本发明提出的超声铣削刀具通过一体化加工及螺纹连接方式,可以更好地将超声振动传递至超声刀具的刀尖,有利于提升刀具超声振动的振幅。

19.(3)本发明提出的超声铣削刀具其热装接头为不锈钢材料,铣削组件为硬质合金材料,解决了整体硬质合金螺纹连接刚度不足的问题,有效保证了刀具的连接强度。

20.(4)本发明提出的超声铣削刀具的加工方法以热装接头的安装圆柱面为基准,分别加工螺纹连接部分和刀具切削刃部分,有效保证了整个刀具的同轴度。

21.(5)本发明提出的超声铣削刀具的加工方法可以提升超声刀具一体成型的加工精度和回转精度,从而提升该刀具在超声铣削过程中的铣削质量。

22.(6)本发明提出的超声铣削刀具通过锥面定位和螺纹连接,可以实现与超声刀柄的高精度定位和连接。

附图说明

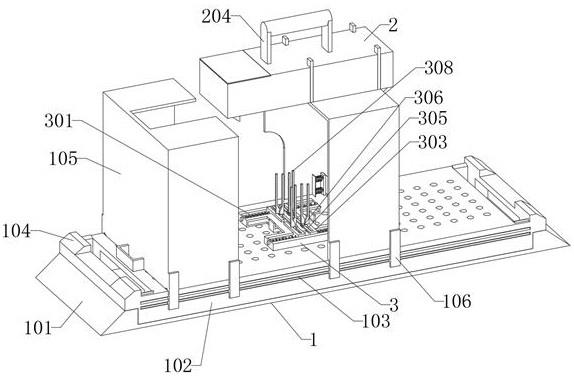

23.图1为本发明铣削刀具立体示意图;图2为本发明铣削刀具主视图;图3为本发明铣削刀具各部分尺寸示意图。

24.附图中:1、铣削组件;2、热装接头;3、避让槽;4、螺纹柄;5、热装孔;11、切削刃部分;12、光杆部分;13、热装部分;21、第一阶圆柱体;22、第二阶倒圆台;23、第三阶圆柱体;211、安装圆柱面;212、定位平面;221、定位圆锥面。

具体实施方式

25.下面结合实施例对本发明作进一步地详细说明,但本发明的实施方式不限于此。

26.实施例1本实施例公开了一种高速超声铣削刀具,参照说明书附图1和图2,所述铣削刀具由两部分结构组成,分别是铣削组件1和热装接头2,铣削组件1的尾部与热装接头2的端部连接,所述铣削组件1包括切削刃部分11、光杆部分12和热装部分13,这三个部分从前往后依次连接,整个铣削组件1在加工时一体成型,所述切削刃部分11为四刃,螺旋角度为35度,所述光杆部分12位于切削刃部分11与热装部分13之间,其直径比切削刃部分11的直径小0.1 mm

ꢀ‑

0.2mm,所述热装部分13为整个铣削组件1与热装接头2连接的部件,热装部分13的尾部与热装接头2的端部连接;进一步地,所述热装接头2整体为一个圆柱体结构,包括从前往后依次连接的第一阶圆柱体21、第二阶倒圆台22以及第三阶圆柱体23,所述第一阶圆柱体21的上表面形成安装圆柱面211,安装圆柱面211用于在加工过程中作为定位面,在使用中夹持该部分来完成整体装配,所述第一阶圆柱体21的下表面形成定位平面212,所述第二

阶倒圆台22为一个倒立的圆台结构,其外周面形成对应的定位圆锥面221,定位圆锥面221与定位平面两者配合过定位保证装配后的精度,所述第二阶倒圆台22与第一阶圆柱体21的连接位置处设置有沿周向延伸的避让槽3,避让槽3用于在加工过程中避让刀具,以保证加工精度,所述第三阶圆柱体23的外周面设置有螺纹,第三阶圆柱体23与螺纹共同构成螺纹柄4,螺纹柄4用于与超声环能器连接,所述第一阶圆柱体21的上表面沿轴向设置有热装孔5,所述热装部分13设置在热装孔5中,并与热装孔5过盈配合,以便进行热装连接。

27.本发明提出的超声铣削刀具通过一体化加工及螺纹连接方式,可以更好地将超声振动传递至超声刀具的刀尖,有利于提升刀具超声振动的振幅,并且铣削刀具通过锥面定位和螺纹连接,可以实现与超声刀柄的高精度定位和连接。

28.实施例2本实施例公开了一种高速超声铣削刀具,参照说明书附图3,在实施例1的基础上,为了使刀具具备更好的刚性、连接强度等优点,本实施例对铣削刀具做出了进一步地限定,具体的:所述铣削组件1的长度与切削刃部分11的长度之间需要满足;进一步地,为保证铣削刀具的刚性,所述铣削组件1的直径为,。

29.所述定位圆锥面221与定位平面212之间的垂直度小于0.02mm;所述定位圆锥面221的表面粗糙度小于0.2μm,锥度为1:10;所述定位圆锥面221的直径为,第二阶倒圆台22上底面的直径为,安装圆柱面221的直径与第二阶倒圆台22上底面直径的阶差需满足:。

30.所述热装接头2的长度与铣削刀具整体长度之间需要满足;所述热装接头2的厚度为,。

31.所述第二阶圆柱体21的长度为5mm,即整个第二阶圆柱体21的厚度(或者说是第二阶圆柱体21的高度)为5mm;所述安装圆柱面221的直径与铣削组件1的直径之间需要满足。

32.所述避让槽3的宽度为1 mm

ꢀ‑

3mm;所述避让槽3的直径与第二阶倒圆台22上底面直径的阶差需要满足:。

33.所述螺纹柄4的直径为,避让槽3的直径为,第二阶倒圆台22的上底面直径为,三者之间需要满足;所述螺纹柄4的长度为,。

34.所述铣削组件1的材料为硬质合金,热装接头2的材料为不锈钢。

35.加工成型后,铣削刀具整体的长度通常为92mm,铣削组件整体的直径通常为12mm或16mm,切削刃长通常为35mm,铣削组件部分长度通常为50mm;热装接头长度通常为42mm,连接螺纹一般为m20*1.5,安装圆柱面直径通常为30mm,避让槽直径一般为19mm,第二阶倒圆台上底面直径通常为22mm。

36.实施例3本实施例公开了一种高速超声铣削刀具的加工方法,一共有7个步骤,具体步骤如下:s1、加工铣削组件1,铣削组件1最终加工成型时的长度和直径分别为和,在加工时,首先将硬质合金棒料加工为长度为,直径为,表面粗糙度为0.6μm的棒料;s2、加工出热装接头2,将不锈钢棒料加工成长度为,直径为,表面粗糙度为0.2μm的棒料;s3、加工安装圆柱面211,将步骤s2中的棒料继续加工,在棒料的端部加工出热装接头2的安装圆柱面211,加工后的安装圆柱面211的平面度小于0.01,表面粗糙度小于0.2μm;s4、将步骤s3中的原料继续加工,以安装圆柱面211为定位基准,在安装圆柱面的顶面沿轴向加工出热装接头2的热装孔5;s5、将步骤s1加工的棒料热装入热装孔5中;s6、以安装圆柱面211为定位基准分别加工定位平面212、避让槽3、定位圆锥面221和螺纹柄4;s7、以安装圆柱面211为定位基准加工铣削组件1的切削刃部分11。

37.最终加工成型后的高速超声铣削刀具的结构参照说明书附图1和图2,所述铣削刀具由两部分结构组成,分别是铣削组件1和热装接头2,铣削组件1的尾部与热装接头2的端部连接,所述铣削组件1包括切削刃部分11、光杆部分12和热装部分13,这三个部分从前往后依次连接,整个铣削组件1在加工时一体成型,所述切削刃部分11为四刃,螺旋角度为35度,所述光杆部分12位于切削刃部分11与热装部分13之间,其直径比切削刃部分11的直径小0.1 mm

ꢀ‑

0.2mm,所述热装部分13为整个铣削组件1与热装接头2连接的部件,热装部分13的尾部与热装接头2的端部连接;进一步地,所述热装接头2整体为一个圆柱体结构,包括从前往后依次连接的第一阶圆柱体21、第二阶倒圆台22以及第三阶圆柱体23,所述第一阶圆柱体21的上表面形成安装圆柱面211,所述第一阶圆柱体21的下表面形成定位平面212,所述第二阶倒圆台22为一个倒立的圆台结构,其外周面形成对应的定位圆锥面221,所述第二阶倒圆台22与第一阶圆柱体21的连接位置处设置有沿周向延伸的避让槽3,所述第三阶圆柱体23的外周面设置有螺纹,第三阶圆柱体23与螺纹共同构成螺纹柄4,所述第一阶圆柱体21的上表面沿轴向设置有热装孔5,所述热装部分13设置在热装孔5中。

38.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

39.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。