1.本发明涉及高压铁塔构件生产技术领域,特别涉及高压铁塔构件生产用流水线系统。

背景技术:

2.输电塔则是架空线路的支撑点,在输电塔上架设一个回路则是单回路输电塔,在输电塔上架设两个回路则是双回路输电塔。单回路就是指一个负荷有一个供电电源的回路;双回路就是指一个负荷有2个供电电源的回路。一般,对供电可靠性要求高的企业,或地区重要变电站,均采用双回线供电,这样可保护其中一个电源因故停电,另一个电源可继续供电。但对一般的对供电可靠性要求不高的中小用户往往采用单电源供电。不光输电塔,随着通信业的发展,与输电塔相似的结构还有通信塔、广播电视塔等,这些铁塔绝大多数都是采用构件工厂预制后现场组装的营建模式,因此,铁塔构件的需求量非常大。目前针对铁塔构件并未形成多功能一体化的流水线加工系统,也不具有自检自动重新加工的相应设备,即使已经具备理论基础,但在实际生产实施过程中,缺少相关可实施的设备进行理论支持,因此,急需一种具备自检和多功能一体化的高压铁塔构件生产用流水线系统。

技术实现要素:

3.本发明的目的在于提供高压铁塔构件生产用流水线系统,采用流水线的形式将固定、下料、对位、制孔、制印、切角、开合角、清根、铲背与检测集中在同一输送线路上,提高了构件自检、多工序自动加工的效率,降低人工成本,为复杂化高压铁塔构件生产提供设备支持,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:高压铁塔构件生产用流水线系统,包括输送装置、冲压装置、对位机构、切角装置、开合角装置、磨削装置和在线检测装置,所述输送装置的左端向上延伸,形成可供下料的斜面,且该斜面两侧设置有对位机构,所述对位机构用于矫正高压铁塔构件下料后的位置,所述输送装置的右端设置有磨削装置和在线检测装置,所述磨削装置用于清除高压铁塔构件缝隙中的杂质以及对其棱角磨圆,在线检测装置用于检测高压铁塔构件形状以及尺寸,所述磨削装置与对位机构之间设置有冲压装置和切角装置,所述磨削装置的下方设置有开合角装置。

5.进一步地,所述输送装置包括输送电机、输送轴、支架、输送带和软磁铁,所述支架的两侧通过轴承旋转连接有输送轴,所述输送轴的端部连接有输送电机,所述输送电机安装于支架上,所述输送轴上传动连接有输送带,所述输送带的外表面上内嵌有软磁铁,软磁铁用于吸引固定高压铁塔构件。

6.进一步地,所述对位机构包括对位滑块、对位滑轨、对位气缸组件、校正挡块,所述对位滑块通过磁引导沿对位滑轨上下移动,且对位滑块固定连接有对位气缸组件的缸体,所述对位气缸组件的气杆固定连接有校正挡块,所述校正挡块的下端向外延伸,且该延伸部分的右侧向上折弯。

7.进一步地,所述冲压装置包括冲压滑轨、冲压齿条、冲压电机、液压缸、冲压件、冲压滑板和冲压齿轮,所述冲压滑轨上滑动连接冲压滑板,所述冲压滑板的上端安装有冲压电机,所述冲压电机的输出端连接有冲压齿轮,所述冲压齿轮与冲压齿条相互啮合,所述冲压齿条通过螺栓固定连接于冲压滑轨上,且与冲压滑轨相互平行,所述冲压滑板的前侧面上通过螺栓固定连接有液压缸,所述液压缸的下端连接有冲压件。

8.进一步地,所述冲压件包括载板板体、管头和印制刀头,所述载板板体的中部固定连接有印制刀头,所述印制刀头两侧的载板板体上均安装有多个等间距分布的管头。

9.进一步地,所述切角装置包括切角电机、切割刀具、切割气缸组件、切割齿条、主齿轮、副齿轮和齿轮安装板,所述切割齿条上啮合连接有主齿轮,所述主齿轮上啮合连接有副齿轮,所述主齿轮和副齿轮均通过轴承旋转连接于齿轮安装板上,所述主齿轮与切角电机的输出端相互连接,所述副齿轮与切割气缸组件的缸体相互连接,所述切割气缸组件的气杆固定连接有切割刀具。

10.进一步地,所述磨削装置包括侧板、y向滑轨、x向滑轨、支脚、滑块组件、碳弧气刨枪、铲背刀具和z向滑轨,所述x向滑轨的两端下方均安装有支脚,两个所述支脚均滑动连接有一条y向滑轨,所述y向滑轨位于侧板的上方,所述x向滑轨上滑动连接有滑块组件,所述滑块组件上设置有两条z向滑轨,并通过两条z向滑轨分别滑动连接有碳弧气刨枪和铲背刀具。

11.进一步地,所述开合角装置包括开合角滑轨、移位组件、开角锤头、合角锤头、合角凸起、开角槽口和承压板,所述侧板的内壁上通过螺栓固定连接有开合角滑轨,所述开合角滑轨上滑动连接有承压板,所述承压板的右端开设有开角槽口,承压板的左端向上拱起形成合角凸起,所述x向滑轨的下表面上通过气缸连接有开角锤头和合角锤头,所述开角锤头位于开角槽口的正上方,合角锤头位于合角凸起的正上方,所述滑块组件的一侧通过螺栓固定连接有移位组件。

12.进一步地,所述移位组件包括移位气缸组件和电磁铁板块,所述移位气缸组件的缸体固定连接滑块组件,移位气缸组件的气杆固定连接有电磁铁板块。

13.进一步地,所述在线检测装置由摄像机构成,摄像机安装于侧板上。

14.与现有技术相比,本发明的有益效果是:1、本发明提出的高压铁塔构件生产用流水线系统,采用流水线的形式将固定、下料、对位、制孔、制印、切角、开合角、清根、铲背与检测集中在同一输送线路上,对高压铁塔构件从原料到成品进行流水化加工,且在加工末端设置的在线检测装置检测需要重新加工时,高压铁塔构件可在软磁铁吸附作用下随输送带同步运行到达生产流程的初始位置重新加工,该重新加工过程无需人工操作,提高了构件自检、多工序自动加工的效率,降低人工成本,为复杂化高压铁塔构件生产提供设备支持;2、本发明提出的高压铁塔构件生产用流水线系统,在切角装置中利用切角电机带动主齿轮和副齿轮联动,进而实现切割刀具向下移动并自转的双重功能,结构紧凑,节约装置占用的空间,简化设备,降低高压铁塔构件生产的基建成本;3、本发明提出的高压铁塔构件生产用流水线系统,在三轴加工设备中增设可沿滑轨移动的开合角装置,利用x向滑轨以及滑块组件作为开合角装置中零部件的载体,将清根铲背装置与开合角装置相结合,利用同一套驱动结构对高压铁塔构件进行移动,控制生产

成本的同时将生产系统多功能化,以适应复杂结构的高压铁塔构件生产。

附图说明

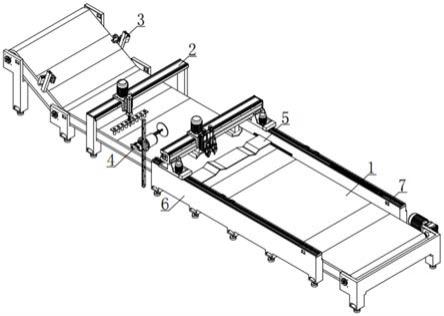

15.图1为本发明的高压铁塔构件生产用流水线系统的整体结构图;图2为本发明的高压铁塔构件生产用流水线系统的输送装置结构图;图3为本发明的高压铁塔构件生产用流水线系统的对位机构结构图;图4为本发明的高压铁塔构件生产用流水线系统的冲压装置结构图;图5为本发明的高压铁塔构件生产用流水线系统的切角装置结构图;图6为本发明的高压铁塔构件生产用流水线系统的磨削装置结构图;图7为本发明的高压铁塔构件生产用流水线系统的x向滑轨连接图;图8为本发明的高压铁塔构件生产用流水线系统的滑块组件结构图;图9为本发明的高压铁塔构件生产用流水线系统的x向滑轨结构图;图10为本发明的高压铁塔构件生产用流水线系统的承压板结构图。

16.图中:1、输送装置;11、输送电机;12、输送轴;13、支架;14、输送带;15、软磁铁;2、冲压装置;21、冲压滑轨;22、冲压齿条;23、冲压电机;24、液压缸;25、冲压件;251、载板板体;252、管头;253、印制刀头;26、冲压滑板;27、冲压齿轮;3、对位机构;31、对位滑块;32、对位滑轨;33、对位气缸组件;34、校正挡块;4、切角装置;41、切角电机;42、切割刀具;43、切割气缸组件;44、切割齿条;45、主齿轮;46、副齿轮;47、齿轮安装板;5、开合角装置;51、开合角滑轨;52、移位组件;521、移位气缸组件;522、电磁铁板块;53、开角锤头;54、合角锤头;55、合角凸起;56、开角槽口;57、承压板;6、磨削装置;61、侧板;62、y向滑轨;63、x向滑轨;64、支脚;65、滑块组件;66、碳弧气刨枪;67、铲背刀具;68、z向滑轨;7、在线检测装置。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.参阅图1,高压铁塔构件生产用流水线系统,包括输送装置1、冲压装置2、对位机构3、切角装置4、开合角装置5、磨削装置6和在线检测装置7,输送装置1的左端向上延伸,形成可供下料的斜面,且该斜面两侧设置有对位机构3,对位机构3用于矫正高压铁塔构件下料后的位置,输送装置1的右端设置有磨削装置6和在线检测装置7,磨削装置6用于清除高压铁塔构件缝隙中的杂质以及对其棱角磨圆,在线检测装置7用于检测高压铁塔构件形状以及尺寸,磨削装置6与对位机构3之间设置有冲压装置2和切角装置4,磨削装置6的下方设置有开合角装置5。

19.参阅图2,输送装置1包括输送电机11、输送轴12、支架13、输送带14和软磁铁15,支架13的两侧通过轴承旋转连接有输送轴12,输送轴12的端部连接有输送电机11,输送电机11安装于支架13上,输送轴12上传动连接有输送带14,输送带14的外表面上内嵌有软磁铁15,软磁铁15用于吸引固定高压铁塔构件。

20.参阅图3,对位机构3包括对位滑块31、对位滑轨32、对位气缸组件33、校正挡块34,

对位滑块31通过磁引导沿对位滑轨32上下移动,且对位滑块31固定连接有对位气缸组件33的缸体,对位气缸组件33的气杆固定连接有校正挡块34,校正挡块34的下端向外延伸,且该延伸部分的右侧向上折弯;高压铁塔构件的原料为一块长条状的u形板体,该板体随软磁铁15运输至对位机构3处时,对位气缸组件33推动校正挡块34向输送带14内侧延伸,从而将u形板体截住,并由右侧向上翘起的校正挡块34将其阻挡,令其两端分别处于两个对位机构3的校正挡块34上,而后再利用对位气缸组件33推动校正挡块34,调整u形板体的左右的位置。

21.参阅图4,冲压装置2包括冲压滑轨21、冲压齿条22、冲压电机23、液压缸24、冲压件25、冲压滑板26和冲压齿轮27,冲压滑轨21上滑动连接冲压滑板26,冲压滑板26的上端安装有冲压电机23,冲压电机23的输出端连接有冲压齿轮27,冲压齿轮27与冲压齿条22相互啮合,冲压齿条22通过螺栓固定连接于冲压滑轨21上,且与冲压滑轨21相互平行,冲压滑板26的前侧面上通过螺栓固定连接有液压缸24,液压缸24的下端连接有冲压件25,冲压电机23带动冲压齿轮27沿冲压齿条22转动,进而带动冲压滑板26沿冲压滑轨21左右滑动。

22.冲压件25包括载板板体251、管头252和印制刀头253,载板板体251的中部固定连接有印制刀头253,印制刀头253两侧的载板板体251上均安装有多个等间距分布的管头252,管头252的长度长于印制刀头253的长度,液压缸24带动载板板体251向下移动,令管头252压接在高压铁塔构件上,并穿过高压铁塔构件,形成通孔,印制刀头253随之向下移动,在高压铁塔构件印制痕迹,该痕迹可用于折弯对位的标记。

23.参阅图5,切角装置4包括切角电机41、切割刀具42、切割气缸组件43、切割齿条44、主齿轮45、副齿轮46和齿轮安装板47,切割齿条44上啮合连接有主齿轮45,主齿轮45上啮合连接有副齿轮46,主齿轮45和副齿轮46均通过轴承旋转连接于齿轮安装板47上,主齿轮45与切角电机41的输出端相互连接,副齿轮46与切割气缸组件43的缸体相互连接,切割气缸组件43的气杆固定连接有切割刀具42,其中,切割齿条44位于输送带14的一侧,且其安装于一条滑轨上,齿轮安装板47沿该滑轨滑动,滑轨与切割齿条44均安装在输送带14的支架13上,构成一个整体的结构,主齿轮45的直径大于副齿轮46的直径,工作时,切角电机41带动主齿轮45转动,令主齿轮45沿切割齿条44转动,从而带动切割刀具42向下移动,同时,主齿轮45带动副齿轮46转动,副齿轮46带动切割刀具42转动,从而完成切割,该装置采用一个电机驱动,形成联动,结构紧凑,生产的设备成本低。

24.参阅图6至图10,磨削装置6包括侧板61、y向滑轨62、x向滑轨63、支脚64、滑块组件65、碳弧气刨枪66、铲背刀具67和z向滑轨68,x向滑轨63的两端下方均安装有支脚64,两个支脚64均滑动连接有一条y向滑轨62,y向滑轨62位于侧板61的上方,x向滑轨63上滑动连接有滑块组件65,滑块组件65上设置有两条z向滑轨68,并通过两条z向滑轨68分别滑动连接有碳弧气刨枪66和铲背刀具67,碳弧气刨枪66用于清根,铲背刀具67用于铲背,y向滑轨62和x向滑轨63的一侧均固定连接有齿条,滑块组件65和支脚64上均安装有电机,该电机连接有齿轮,齿轮与齿条啮合,电机驱动齿轮转动,进而带动滑块组件65、支脚64分别沿x向滑轨63和y向滑轨62移动,z向滑轨68为气缸或电动伸缩杆。

25.开合角装置5包括开合角滑轨51、移位组件52、开角锤头53、合角锤头54、合角凸起55、开角槽口56和承压板57,侧板61的内壁上通过螺栓固定连接有开合角滑轨51,开合角滑轨51上滑动连接有承压板57,承压板57的右端开设有开角槽口56,承压板57的左端向上拱

起形成合角凸起55,x向滑轨63的下表面上通过气缸连接有开角锤头53和合角锤头54,开角锤头53位于开角槽口56的正上方,合角锤头54位于合角凸起55的正上方,滑块组件65的一侧通过螺栓固定连接有移位组件52,输送装置1左端下料的地方安装有摄像机,用于对下料后的高压铁塔构件角度进行分析,从而获得其是需要开角还是合角的结论,从而将其调整至输送带14的左侧或右侧。

26.移位组件52包括移位气缸组件521和电磁铁板块522,移位气缸组件521的缸体固定连接滑块组件65,移位气缸组件521的气杆固定连接有电磁铁板块522,电磁铁板块522通电后吸附高压铁塔构件,将其从输送带14上移动至承压板57上,为其开合角进行准备工作。

27.在线检测装置7由摄像机构成,摄像机安装于侧板61上,摄像机通过无线信号连接有处理器和控制器,在控制器的控制作用下摄像机以固定频率拍摄输送带14一定区域内的高压铁塔构件图片,并将图片发送至处理器,处理器通过特征分析获得高压铁塔构件表面加工、尺寸、开孔、开合角、切角、清根以及铲背的相关数据,合格的高压铁塔构件进入下一个加工步骤,不合格的高压铁塔构件则重新加工或者报。

28.综上所述:本发明提出的高压铁塔构件生产用流水线系统,采用流水线的形式将固定、下料、对位、制孔、制印、切角、开合角、清根、铲背与检测集中在同一输送线路上,对高压铁塔构件从原料到成品进行流水化加工,且在加工末端设置的在线检测装置7检测需要重新加工时,高压铁塔构件可在软磁铁15吸附作用下随输送带14同步运行到达生产流程的初始位置重新加工,该重新加工过程无需人工操作,提高了构件自检、多工序自动加工的效率,降低人工成本,为复杂化高压铁塔构件生产提供设备支持;在切角装置4中利用切角电机41带动主齿轮45和副齿轮46联动,进而实现切割刀具42向下移动并自转的双重功能,结构紧凑,节约装置占用的空间,简化设备,降低高压铁塔构件生产的基建成本;在三轴加工设备中增设可沿滑轨移动的开合角装置5,利用x向滑轨63以及滑块组件65作为开合角装置5中零部件的载体,将清根铲背装置与开合角装置5相结合,利用同一套驱动结构对高压铁塔构件进行移动,控制生产成本的同时将生产系统多功能化,以适应复杂结构的高压铁塔构件生产。

29.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。