1.本发明属于液压成形领域,尤其涉及一种多波型金属封严环多道次液压成形方法。

背景技术:

2.多波型金属封严环是一类具有新型密封形式和更好密封效果的轴向自紧式静密封结构,截面一般呈多波纹形状,具有回弹性能好、吸振能力强、变形范围大、耐高温高压、耐强腐蚀及寿命长等优点,是航空发动机在600℃以上高温燃气环境下用于气体端面密封以防燃气泄漏的关键零件。

3.图1为几种多波型金属封严环零件示意图,该构件壁厚超薄(一般为0.18~0.3mm),减薄率不能超过10%,同时具有高精度要求的复杂截面特征,截面变形量大,变形路径复杂,一些零件还有负角度特征,形状稳定性较难控制。该构件多采用时效硬化镍基变形高温合金gh4169、gh738等材料制造,屈服强度高,抗拉强度大、加工硬化现象明显,目前尚未有稳定成熟的成形方法满足多种类多波型金属封严环零件的高效、高精度以及高质量稳定的成形需求。

4.液压成形是一种先进的柔性成形方法,主要靠液压作用使坯料贴紧模具上型面最终成形出零件型面特征,非常适合具有微小复杂截面特征的多波型金属封严环的整体精确成形制造成形,能够提高零件表面质量和零件尺寸精度。专利号为cn201911392764.9的发明专利提出了针对2波型内开口金属封严环单道次内压成形方法。然而,目前尚无针对多种不同波数和不同型面多波型金属封严环的液压成形方法。

技术实现要素:

5.本发明提供了一种多波型金属封严环多道次液压成形方法,克服现有传统成形方法的不足,利用液压成形柔性成形方法,可用于成形多种不同型面的多波型金属封严环零件,成形质量稳定性高且尺寸精度一致性好。

6.本发明的具体技术方案如下:一种多波型金属封严环多道次液压成形方法,所述多波为三波或更多波数;

7.所述波数为奇数n且开口方向朝内时,液压方向由内向外,成形共分a个道次完成,第一道次成形出一个波型,随后每一道次成形出两个波型;或液压方向由外向内,成形共分a个道次完成,成形时添加s1中模,第一道次成形出一个波型,随后每一道次成形出两个波型;

8.所述波数为奇数n且开口方向朝外时,液压方向由外向内,成形共分a个道次完成,第一道次成形出一个波型,随后每一道次成形出两个波型;或液压方向由内向外,成形共分a个道次完成,成形时添加s2中模,第一道次成形出一个波型,随后每一道次成形出两个波型;

9.所述波数为偶数m且开口方向朝内时,液压方向由内向外,成形共分b个道次完成,

成形时添加s1中模,每一道次均成形出两个波型;或液压方向由外向内,成形共分(b 1)个道次完成,第一道次成形出一个波谷,随后每一道次成形出两个波型;

10.所述波数为偶数m且开口方向朝外时,液压方向由外向内,成形共分b个道次完成,成形时添加s2中模,每一道次均成形出两个波型;或液压方向由内向外,成形共分(b 1)个道次完成,第一道次成形出一个波谷,随后每一道次成形出两个波型;

11.其中a由下式(1)计算可得,其中n≥3:

[0012][0013]

其中b由下式(2)计算可得,其中m≥4:

[0014][0015]

在一些实施例中,所述波数为奇数n且所述开口方向朝内时,液压方向由内向外,在第一道次成形前,将s1成形坯料(2)安装在两s1配合滑块(3、8)的左右两配合坯料槽(1、9)中,向s

11

成形区坯料内表面提供预胀压力p

11

进行预胀形,在s

11

成形区坯料产生塑性鼓胀后,将压力自动调整为合模压力p

11

′

,并将载荷施加在两侧s1配合滑块(3、8)推动左右两s

11

滑块(4、7)同步向中心滑动送料,待两s

11

滑块(4、7)相互贴合在s

11

分型面(10)后,s

11

成形区坯料贴近s

11

工作型面,保持载荷使两s

11

滑块(4、7)贴紧在s

11

分型面(10)上,将压力升至整形压力p

11

″

,使s

11

成形区坯料完全贴合在s

11

工作型面,成形出第一道次单个波型;第二道次成形时,将两s

11

滑块(4、7)贴紧在s

11

分型面(10)上将第一道次成形单个波型夹紧,将s1成形坯料(2)安装在两s1配合滑块(3、8)左右两配合坯料槽(1、9)中,向s

12

成形区坯料内表面提供预胀压力p

12

进行预胀形,在s

12

成形区坯料产生塑性鼓胀后,将压力调整为合模压力p

12

′

,并将载荷施加在两侧s

12

配合滑块(3、8)推动左右两s

12

滑块(11、16)同步向中心滑动送料,待两s

12

滑块(11、16)分别与两s

11

滑块(4、7)贴合在两s

12

分型面(17、18)后,s

12

成形区坯料贴近两s

12

工作型面,保持载荷使两s

12

滑块(11、16)贴紧在两s

12

分型面(17、18)上,将压力升至整形压力p

12

″

,使s

12

成形区坯料完全贴合在两s

12

工作型面,成形出第二道次波型;第三道次成形时,保持两s

11

滑块(4、7)贴紧s

11

分型面(10)将第一道次成形单个波型加紧,将两s

12

滑块(11、16)贴紧在两s

12

分型面(17、18)上将第二道次成形两个波型加紧,利用两s

13

滑块(19、24)配合预胀压力p

13

、合模压力p

13

′

、整形压力p

13

″

成形出第三道次波型;第四道次至第a次道次成形过程中,均利用对应两s

14

滑块

…

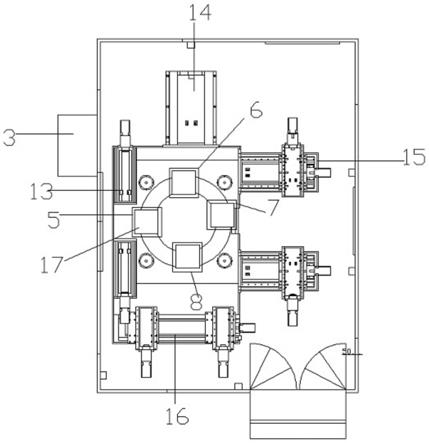

两s

1a

滑块(27、34)配合对应预胀压力p

14

…

p

1a

、合模压力p

14

′…

p

1a

′

、整形压力p

14

″…

p

1a

″

成形至第a道次两个波型,依次成形出所需n波型内开口型封严环。

[0016]

在一些实施例中,所述波数为奇数n且所述开口方向朝外时,液压方向由外向内,在所有成形道次中,均将s2成形坯料(39)安装在两s2配合滑块(38、44)的左右两配合坯料槽(37、45)中,每一道次依次成形时,向本道次成形区坯料外表面分别提供预胀压力p

21

、p

22

、p

23

…

p

2a

,进行预胀形;在本道次成形区坯料产生塑性鼓胀后,分别改变内压为合模压力p

21

′

、p

22

′

、p

23

′…

p

2a

′

,同时将载荷施加在两侧s2配合滑块(38、44),推动各道次中左右两s

21

滑块(40、43)

…

两s

2a

滑块(63、70)分别同步向中心推进送料,第一道次送料结束时,两s

21

滑块(40、43)左右相互贴合在s

21

分型面(46)上,s

21

成形区坯料已贴近s

21

工作型面,第二道次送料结束时,两s

22

滑块(47、52)与两s

21

滑块(40、43)贴合在两s

22

分型面(53、54)上,s

22

成形

区坯料已贴近s

22

工作型面,第a道次送料结束时,两s

2a

滑块(63、70)分别与两s

2(a-1)

滑块(66、67)贴合在两s

2a

分型面(71、72)上,s

2a

成形区坯料也贴近s

2a

工作型面;各道次送料结束后,分别保持两侧载荷在第一道次中将两s

21

滑块(40、43)压紧在s

21

分型面(46)上,在第二道次将两s

22

滑块(47、52)压紧在两s

22

分型面(53、54)上,在第a道次将两s

2a

滑块(63、70)压紧在两s

2a

分型面(71、72)上;在各道次分别将压力升至整形压力p

21

″

、p

22

″

、p

23

″…

p

2a

″

,各自保压一段时间,使对应s

21

、s

22

、s

23

…s2a

成形区坯料完全贴合在s

21

、两s

22

、两s

23

…

两s

2a

工作型面,依次成形出所需n波型外开口型封严环。

[0017]

在一些实施例中,所述波数为偶数m且所述开口方向朝内时,液压方向由内向外,在第一道次成形时,将s1成形坯料(2)安装在两s1配合滑块(3、8)的左右两配合坯料槽中,且两s1配合滑块(3、8)对称安装在s1中模(73)两侧;向q

11

成形区坯料内表面提供预胀压力p

31

进行预胀形,在q

11

成形区坯料产生塑性鼓胀后,将压力自动调整为合模压力p

31

′

,并将载荷施加在两侧s1配合滑块(3、8)推动左右两s

11

滑块(4、7)同步向中心滑动送料,待两s

11

滑块(4、7)与s1中模(73)两侧贴合在两s

11

分型面(79、80)后,q

11

成形区坯料基本变形贴合在两s

11

工作型面,保持载荷使两s

11

滑块(4、7)贴紧在两s

11

分型面(79、80)上,将压力升至整形压力p

31

″

,使q

11

成形区坯料完全贴合在两s

11

工作型面,成形出第一道次两个波型;第二道次成形时,将两s

11

滑块(4、7)持续压紧在两s

11

分型面(79、80)上将第一道次成形两个波型加紧,将s1成形坯料(2)安装在两s1配合滑块(3、8)左右两配合坯料槽中,向q

12

成形区坯料内表面提供预胀压力p

32

进行坯料预胀,在q

12

成形区坯料产生塑性鼓胀后,将压力调整为合模压力p

32

′

,并将载荷施加在两侧s1配合滑块(3、8)推动左右两s

12

滑块(11、16)同步向中心滑动送料,待两s

12

滑块(11、16)分别与两s

11

滑块(4、7)贴合在两s

12

分型面(17、18)后,q

12

成形区坯料贴近两s

12

工作型面,保持载荷使两s

12

滑块(11、16)贴紧在两s

12

分型面(17、18)上,将压力升至整形压力p

32

″

,使q

12

成形区坯料完全贴合在两s

12

工作型面,成形出第二道次两个波型;第三道次至第b次道次成形过程中,均利用对应两s

13

滑块(19、24)

…

两s

1b

滑块(27、34)配合对应预胀压力p

33

…

p

3a

、合模压力p

33

′…

p

3a

′

、整形压力p

33

″…

p

3a

″

依次成形至第b道次两个波型,成形出所需m波型内开口型封严环。

[0018]

在一些实施例中,所述波数为偶数m且所述开口方向朝外时,液压方向由外向内,在所有成形道次中,均将s2成形坯料(39)安装在两s2配合滑块(38、44)的左右两配合坯料槽(37、45)中,每一道次依次成形时,向本道次成形区坯料外表面分别提供预胀压力p

41

、p

42

…

p

4b

,进行预胀形;在本道次成形区坯料产生塑性鼓胀后,分别调整内压为合模压力p

41

′

、p

42

′…

p

4b

′

,同时将载荷施加在两侧s2配合滑块(38、44),推动各道次中左右两s

21

滑块(40、43)

…

两s

2b

滑块(63、70)同步向中心推进送料;第一道次送料结束时,两s

21

滑块(40、43)与s2中模(76)贴合在两s

21

分型面(81、82)上,q

21

成形区坯料已贴近两s

21

工作型面,第二道次送料结束时,两s

22

滑块(47、52)与两s

21

滑块(40、43)贴合在两s

22

分型面(53、54)上,q

22

成形区坯料已贴近s

22

工作型面,第b道次送料结束时,两s

2b

滑块(63、70)分别与两s

2(b-1)

滑块(30、31)贴合在两s

2b

分型面(71、72)上,q

2b

成形区坯料已贴近s

2b

工作型面;在各道次送料结束后,分别保持两侧载荷在第一道次中将两s

21

滑块(40、43)压紧在两s

21

分型面(81、82)上,在第二道次将两s

22

滑块(47、52)压紧在两s

22

分型面(53、54)上,同理,在第b道次将两s

2b

滑块(63、70)压紧在两s

2b

分型面(71、72)上;然后将压力升至整形压力p

41

″

、p

42

″…

p

4b

″

,各自保压一段时间,使对应q

21

、q

22

…q2b

成形区坯料完全贴合在两s

21

、两s

22

…

两s

2b

工作型面,依次成

形出所需m波型外开口型封严环。

[0019]

在一些实施例中,所述预胀压力p

11

…

p

1a

、p

21

…

p

2a

、p

31

…

p

3b

、p

41

…

p

4b

和合模压力p

11

′…

p

1a

′

、p

21

′…

p

2a

′

、p

31

′…

p

3b

′

、p

41

′…

p

4b

′

都为低压,需能使坯料塑性鼓胀并配合送料,大于最小内压p

min

,最小内压p

min

根据坯料材料性能不同而改变,其中最小内压计算公式如下式(3);

[0020][0021]

式中,σs为材料屈服强度,t0为坯料厚度,r为坯料内半径;

[0022]

整形压力p

11

″…

p

1a

″

、p

21

″…

p

2a

″

、p

31

″…

p

3b

″

、p

41

″…

p

4b

″

都为高压,在满足小于最大内压p

max

的条件下越大成形效果越好,每一道次的最大内压p

max

根据波型不同而改变,其计算公式如下式(4);

[0023][0024]

式中,r

ij

对应不同道次最终成形出波型上最小截面圆角半径。

[0025]

在一些实施例中,当同一道次中所成形两个波型尺寸和形状不对称时,r

ij

为两个波型尺寸比较后最小截面圆角半径。

[0026]

在一些实施例中,所述成形坯料均为环形,所述多波波数为奇数时,坯料宽度l通过式(5)计算;所述多波波数为偶数时,坯料宽度通过式(6)计算;

[0027]

l=h

f1

2h

f2

2h

f3

…

2h

fa

2h

sa

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0028]

l=2h

′

f1

2h

′

f2

2h

′

f3

…

2h

′

fb

2h

′

sb

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0029]

式(5)中,h

f1

为s

11

或s

21

成形区坯料宽度,h

f2

、h

f3

…hfa

依次为s

12

或s

22

、s

13

或s

23

…s1a

或s

2a

成形区坯料单边宽度,h

sa

为第a道次密封区坯料单边宽度;

[0030]

式(6)中,h

f1

′

、h

f2

′

、h

f3

′…hfb

′

依次为q

11

或q

21

、q

12

或q

22

、q

13

或q

23

…q1a

或q

2a

成形区坯料单边宽度,h

sb

为第b道次密封区坯料单边宽度。

[0031]

在一些实施例中,所述s

11

滑块(4、7)

…s1a

滑块(27、34)均分瓣,且每一滑块至少分为两瓣;所述s

21

滑块(40、43)

…s2a

滑块(63、70)均分瓣,且每一滑块至少分为两瓣。

[0032]

在一些实施例中,所述s1中模和s2中模均分瓣。

[0033]

本发明的有益效果:

[0034]

1)本发明所述多道次液压成形方法克服传统成形方法的不足,采用液压柔性成形方法成形出不同波数、不同波型的多波型封严环零件,实现多种不同复杂多截面特征多波型封严环零件的精确成形,成形精度高,成形效果好;

[0035]

2)本发明所述多道次液压成形方法针对不同波数和开口方向的多种多波型封严环零件,采用不同液压施压方向和对应成形道次,局限性小;对于某一型号多波型封严环零件可选择性确立液压成形方案,减少方案试错的时间成本和经济成本,适用性强,且可根据实际成形效果进行方案调整;

[0036]

3)本发明所述多道次液压成形方法针对相同波数、相同开口方向,不同截面型面特征的多波型金属封严环零件,可更改相对应工作型面中滑块上的型面特征,满足不同多波型金属封严环零件不同型面精确成形要求;

[0037]

4)本发明所述多道次液压成形方法成形过程中各道次不同阶段的液压大小可调整变化,针对一种或多种不同多波型金属封严环坯料的不同材料、不同直径尺寸和不同型面不同的压力需求,通过对预胀压力、合模压力、整形压力的调整得到液压可调范围内最适各道次中各阶段的压力值,更准确控制成形过程中材料流动性,提高零件尺寸精度、壁厚均匀性和成形质量。

附图说明

[0038]

图1为四种多波型金属封严环零件示意图;

[0039]

图2为奇数波数多波型金属封严环零件内压成形方法的第一道次成形过程;

[0040]

图3为奇数波数多波型金属封严环零件内压成形方法的第二道次成形过程;

[0041]

图4为奇数波数多波型金属封严环零件内压成形方法的第三道次成形过程;

[0042]

图5为奇数波数多波型金属封严环零件内压成形方法的第a道次成形过程;

[0043]

图6为奇数波数多波型金属封严环零件外压成形方法的第一道次成形过程;

[0044]

图7为奇数波数多波型金属封严环零件外压成形方法的第二道次成形过程;

[0045]

图8为奇数波数多波型金属封严环零件外压成形方法的第三道次成形过程;

[0046]

图9为奇数波数多波型金属封严环零件外压成形方法的第a道次成形过程;

[0047]

图10为偶数波数多波型金属封严环零件内压成形方法的第一道次成形过程;

[0048]

图11为偶数波数多波型金属封严环零件内压成形方法的第二道次成形过程;

[0049]

图12为偶数波数多波型金属封严环零件内压成形方法的第三道次成形过程;

[0050]

图13为偶数波数多波型金属封严环零件内压成形方法的第b道次成形过程;

[0051]

图14为偶数波数多波型金属封严环零件外压成形方法的第一道次成形过程;

[0052]

图15为偶数波数多波型金属封严环零件外压成形方法的第二道次成形过程;

[0053]

图16为偶数波数多波型金属封严环零件外压成形方法的第三道次成形过程;

[0054]

图17为偶数波数多波型金属封严环零件外压成形方法的第b道次成形过程;

[0055]

图18为图1中多波型金属封严环零件(a)内压成形方法的第一道次成形过程;

[0056]

图19为图1中多波型金属封严环零件(a)内压成形方法的第二道次成形过程;

[0057]

图20为图1中多波型金属封严环零件(b)外压成形方法的第一道次成形过程;

[0058]

图21为图1中多波型金属封严环零件(b)外压成形方法的第二道次成形过程;

[0059]

图22为图1中多波型金属封严环零件(b)外压成形方法的第三道次成形过程;

[0060]

附图中:

[0061]

1-左s1配合滑块坯料槽;2-s1成形坯料;3-左s1配合滑块;4-左s

11

滑块;5-左s

11

滑块内型面;6-右s

11

滑块内型面;7-右s

11

滑块;8-右s1配合滑块;9-右s1配合滑块坯料槽;10-s

11

分型面;11-左s

12

滑块;12-左s

12

滑块内型面;13-左s

11

滑块外型面;14-右s

11

滑块外型面;15-右s

12

滑块内型面;16-右s

12

滑块;17-左s

12

分型面;18-右s

12

分型面;19-左s

13

滑块;20-左s

13

滑块内型面;21-左s

12

滑块外型面;22-右s

12

滑块外型面;23-右s

13

滑块内型面;24-右s

13

滑块;25-左s

13

分型面;26-右s

13

分型面;27-左s

1a

/s

1b

滑块;28-左s

1a

/s

1b

滑块内型面;29-左s

1(a-1)

/s

1(b-1)

滑块外型面;30-左s

1(a-1)

/s

1(b-1)

滑块;31-右s

1(a-1)

/s

1(b-1)

滑块;32-右s

1(a-1)

/s

1(b-1)

滑块外型面;33-右s

1a

/s

1b

滑块内型面;34-右s

1a

/s

1b

滑块;35-左s

1a

/s

1b

分型面;36-右s

1a

/s

1b

分型面;37-左s2配合滑块坯料槽;38-左s2配合滑块;39-s2成形坯料;40-左s

21

滑块;

41-左s

21

滑块内型面;42-右s

21

滑块内型面;43-右s

21

滑块;44-右s2配合滑块;45-右s2配合滑块坯料槽;46-s

21

分型面;47-左s

22

滑块;48-左s

22

滑块内型面;49-左s

21

滑块外型面;50-右s

21

滑块外型面;51-右s

22

滑块内型面;52-右s

22

滑块;53-左s

22

分型面;54-右s

22

分型面;55-左s

23

滑块;56-左s

23

滑块内型面;57-左s

22

滑块外型面;58-右s

22

滑块外型面;59-右s

23

滑块内型面;60-右s

23

滑块;61-左s

23

分型面;62-右s

23

分型面;63-左s

2a

/s

2b

滑块;64-左s

2a

/s

2b

滑块内型面;65-左s

2(a-1)

/s

2(b-1)

滑块外型面;66-左s

2(a-1)

/s

2(b-1)

滑块;67-右s

2(a-1)

/s

2(b-1)

滑块;68-右s

2(a-1)

/s

2(b-1)

滑块外型面;69-右s

2a

/s

2b

滑块内型面;70-右s

2a

/s

2b

滑块;71-左s

2a

/s

2b

分型面;72-右s

2a

/s

2b

分型面;73-s1中模;74-s1中模左型面;75-s1中模右型面;76-s2中模;77-s2中模左型面;78-s2中模右型面;79-左s

11

分型面;80-右s

11

分型面;81-左s

21

分型面;82-右s

21

分型面。

具体实施方式

[0062]

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施例对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

[0063]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

[0064]

本实施例提供了一种多波型金属封严环多道次液压成形方法,所述多波可为三波及更多波数,所述道次数随波数增大而增多;所述液压成形中液压作用方向与零件波数和开口方向有关;下面将结合附图对各部分做进一步详细说明。

[0065]

图1中所示为四种多波型封严环,其中(a)为四波型,开口向内;(b)为五波型,开口向外;(c)为三波型,开口向内;(d)为八波型,开口向外。图1中四种多波型封严环波数、型面形状和开口方向均不尽相同。在对应的不同多道次成形方法中,第一道次可成形出一个波谷、一个波型或两个波型,随后每一道次可成形出两个波型;所述波次为奇数n时,成形所需道次数为a次;其中a由下式(1)计算可得,其中n≥3:

[0066][0067]

所述波次为偶数m时,成形所需道次数为b≥2次;其中b由下式(2)计算可得,其中m≥4:

[0068][0069]

所述波数为奇数n且所述开口方向朝内时,液压方向由内向外,成形共分a个道次完成,如图2~图5中所示分别为第一、第二、第三和第a道次成形过程,其中第一道次成形出一个波型,随后每一道次成形出两个波型。如图2所示,在第一道次成形前,将s1成形坯料2安装在两s1配合滑块3、8的左右两配合坯料槽1、9中,向s

11

成形区坯料内表面提供预胀压力p

11

进行预胀形,在s

11

成形区坯料产生塑性鼓胀后,将压力调整为合模压力p

11

′

,将载荷施加在两侧s1配合滑块3、8推动左右两s

11

滑块4、7同步向中心滑动送料,待两s

11

滑块4、7相互贴合在s

11

分型面10后,s

11

成形区坯料基本贴合s

11

工作型面,保持载荷使两s

11

滑块4、7贴紧在s11

分型面10上,将压力升至整形压力p

11

″

,使s

11

成形区坯料完全贴合在s

11

工作型面,成形出第一道次单个波型;如图3所示,第二道次成形时,将两s

11

滑块4、7贴紧在s

11

分型面10上将第一道次成形单个波型夹紧,将s1成形坯料2安装在两s1配合滑块3、8左右两配合坯料槽1、9中,向s

12

成形区坯料内表面提供预胀压力p

12

进行预胀形,在s

12

成形区坯料产生塑性鼓胀后,将压力调整为合模压力p

12

′

,并将载荷施加在两侧s

12

配合滑块3、8推动左右两s

12

滑块11、16同步向中心滑动送料,待两s

12

滑块11、16分别与两s

11

滑块4、7贴合在两s

12

分型面17、18后,s

12

成形区坯料基本贴合两s

12

工作型面,保持载荷使两s

12

滑块11、16贴紧在两s

12

分型面17、18上,将压力升至整形压力p

12

″

,使s

12

成形区坯料完全贴合在两s

12

工作型面,成形出第二道次波型;如图4所示,第三道次成形时,保持两s

11

滑块4、7贴紧s

11

分型面10将第一道次成形单个波型加紧,将两s

12

滑块11、16贴紧在两s

12

分型面17、18上将第二道次成形两个波型加紧,与第二道次成形过程相似,利用两s

13

滑块19、24配合预胀压力p

13

、合模压力p

13

′

、整形压力p

13

″

成形出第三道次波型;第四道次至第a次道次成形过程中,均利用对应两s

14

滑块

…

两s

1a

滑块(27、34)配合对应预胀压力p

14

…

p

1a

、合模压力p

14

′…

p

1a

′

、整形压力p

14

″…

p

1a

″

成形至第a道次两个波型,依次成形出所需n波型内开口型封严环,图5所示为第a道次成形过程;

[0070]

如图2~图5中所示,所述s

11

工作型面由左s

11

滑块内型面5和右s

11

滑块内型面6组成;所述两s

12

工作型面由两s

11

滑块4、7两外型面13、14分别与两s

12

滑块11、16的两内型面12、15组成;同理,所述两s

1a

工作型面由两s

1(a-1)

滑块30、31的两外型面29、32分别与两s

1a

滑块27、34的两内型面28、33组成;

[0071]

如图2~图5中所示,所述波数为奇数时,所述s

11

分型面10位于两s

11

滑块4、7贴合后形成的贴合面上;所述两s

12

分型面17、18位于两s

12

滑块11、16分别贴合两s

11

滑块4、7后形成的两贴合面上;以此类推,所述两s

13

型面25、26

…

两s

1a

型面35、26分别位于两s

13

滑块19、24

…

两s

1a

滑块27、34在各自道次分别贴合两s

12

滑块11、16

…

两s

1(a-1)

滑块30、31后形成的各道次中两贴合面上;

[0072]

当所述波数为奇数n且所述开口方向朝外时,液压方向由外向内,成形共分a个道次完成,如图6~图9所示分别为第一、第二、第三和第a道次成形过程,成形过程与开口方向朝内时相似,第一道次成形出一个波型,随后每一道次成形出两个波型。在所有成形道次中,均将s2成形坯料39安装在两s2配合滑块38、44的左右两配合坯料槽37、45中,每一道次依次成形时,向本道次成形区坯料外表面分别提供预胀压力p

21

、p

22

、p

23

…

p

2a

,进行预胀形;在本道次成形区坯料产生塑性鼓胀后,分别改变内压为合模压力p

21

′

、p

22

′

、p

23

′…

p

2a

′

,同时将载荷施加在两侧s2配合滑块38、44,推动各道次中左右两s

21

滑块40、43

…

两s

2a

滑块63、70分别同步向中心推进送料;如图6所示,两s

21

滑块40、43左右相互贴合在s

21

分型面46上,s

21

成形区坯料已基本贴合s

21

工作型面;如图7所示,第二道次送料结束时,两s

22

滑块47、52与两s

21

滑块40、43贴合在两s

22

分型面53、54上,s

22

成形区坯料已基本贴合s

22

工作型面;如图8所示,第三道次送料结束时,两s

23

滑块55、60分别与两s

22

滑块47、52贴合在两s

23

分型面61、62上,s

23

成形区坯料已基本贴合s

23

工作型面;以此类推,如图9所示,第a道次送料结束时,两s

2a

滑块63、70分别与两s

2(a-1)

滑块66、67贴合在两s

2a

分型面71、72上,s

2a

成形区坯料也基本贴合s

2a

工作型面;各道次送料结束后,分别保持两侧载荷在第一道次中将两s

21

滑块40、43压紧在s

21

分型面46上,在第二道次将两s

22

滑块47、52压紧在两s

22

分型面53、54上,以此类

推,在第a道次将两s

2a

滑块63、70压紧在两s

2a

分型面71、72上;在各道次分别将压力升至整形压力p

21

″

、p

22

″

、p

23

″…

p

2a

″

,各自保压一段时间,使对应s

21

、s

22

、s

23

…s2a

成形区坯料完全贴合在s

21

、两s

22

、两s

23

…

两s

2a

工作型面,依次成形出所需n波型外开口封严环;

[0073]

如图6~图9中所示,所述波数为奇数时,所述s

21

工作型面由左s

21

滑块内型面41和右s

21

滑块内型面42组成;所述两s

22

工作型面由两s

22

滑块40、43两外型面49、50分别与两s

22

滑块47、52的两内型面48、51组成;同理,所述两s

2a

工作型面由两s

2(a-1)

滑块66、67的两外型面65、68分别与两s

2a

滑块63、70的两内型面64、69组成;

[0074]

如图6~图9中所示,所述波数为奇数时,所述s

21

分型面46位于两s

21

滑块40、43贴合后形成的贴合面上;所述两s

22

分型面53、54位于两s

22

滑块47、52分别贴合两s

21

滑块40、43后形成的两贴合面上;以此类推,所述两s

2a

分型面71、72位于两s

2a

滑块63、70分别贴合两s

2(a-1)

滑块66、67后形成的两贴合面上;

[0075]

图2~图9中所述各道次中对应预胀压力p

11

、p

12

…

p

1a

和p

21

、p

22

…

p

2a

,合模压力p

11

′

、p

12

′…

p

1a

′

和p

21

′

、p

22

′…

p

2a

′

,整形压力p

11

″

、p

12

″…

p

1a

″

和p

21

″

、p

22

″…

p

2a

″

,均为非定值,需根据所成形多波型封严环零件所用材料性能确定合适取值区间,并经过工艺试验确定合适压力成形曲线;

[0076]

所述波数为偶数m且所述开口方向朝内时,液压方向由内向外,成形共分b个道次完成,如图10~图13中所示分别为第一、第二、第三和第b道次成形过程,每一道次中成形出两个波型。如图10所示,在第一道次成形时,将s1成形坯料2安装在两s1配合滑块3、8的左右两配合坯料槽中,且两s1配合滑块3、8对称安装在s1中模73两侧;向q

11

成形区坯料内表面提供预胀压力p

31

进行预胀形,在q

11

成形区坯料产生塑性鼓胀后,将压力自动调整为合模压力p

31

′

,将载荷施加在两侧s1配合滑块3、8推动左右两s

11

滑块4、7同步向中心滑动送料,待两s

11

滑块4、7与s1中模73两侧贴合在两s

11

分型面79、80后,q

11

成形区坯料基本变形贴合在两s

11

工作型面,保持载荷使两s

11

滑块4、7贴紧在两s

11

分型面79、80上,将压力升至整形压力p

31

″

,使q

11

成形区坯料完全贴合在两s

11

工作型面,成形出第一道次两个波型;如图11所示,将两s

11

滑块4、7持续压紧在两s

11

分型面79、80上将第一道次成形两个波型加紧,将s1成形坯料2安装在两s1配合滑块3、8左右两配合坯料槽中,向q

12

成形区坯料内表面提供预胀压力p

32

进行坯料预胀,在q

12

成形区坯料产生塑性鼓胀后,将压力改为合模压力p

32

′

,将载荷施加在两侧s1配合滑块3、8推动左右两s

12

滑块11、16同步向中心滑动送料,待两s

12

滑块11、16分别与两s

11

滑块4、7贴合在两s

12

分型面17、18后,q

12

成形区坯料基本贴合两s

12

工作型面,保持载荷使两s

12

滑块11、16贴紧在两s

12

分型面17、18上,将压力升至整形压力p

32

″

,使q

12

成形区坯料完全贴合在两s

12

工作型面,成形出第二道次两个波型;如图12所示,第三道次成形时,保持两s

11

滑块4、7贴紧在两s

11

分型面79、80上将第一道次成形两个波型加紧,两s

12

滑块11、16贴紧在两s

12

分型面17、18上将第二道次成形两个波型加紧,与第二道次成形过程相似,利用两s

13

滑块19、24配合预胀压力p

33

、模压力p

33

′

、整形压力p

33

″

成形出第三道次两个波型;同理,第四道次至第b次道次成形过程中,均利用对应两s

14

滑块

…

两s

1b

滑块27、34配合对应预胀压力p

34

…

p

3a

、合模压力p

34

′…

p

3a

′

、整形压力p

34

″…

p

3a

″

依次成形至第b道次两个波型,如图13所示为第b道次成形过程,成形出所需m波型内开口金属封严环;

[0077]

如图10~图13中所示,所述波数为偶数时,两s

11

工作型面由s1中模73两侧型面74、75分别与左s

11

滑块4内型面5和右s

11

滑块7内型面6组成;所述两s

12

工作型面由两s

11

滑块4、7

的两外型面13、14分别与两s

12

滑块11、16的两内型面12、15组成;同理,所述两s

1b

工作型面由两s

1(b-1)

滑块30、31的两外型面29、32分别与两s

1b

滑块27、34的两内型面28、33组成;

[0078]

如图10~图13中所示,所述波数为偶数时,所述两s

11

分型面79、80分别位于两s

11

滑块4、7与s1中模73贴合后形成的左右两贴合面上;所述两s

12

分型面17、18位于两s

12

滑块11、16分别贴合于两s

11

滑块4、7后形成的两贴合面上;同理,两s

1b

分型面35、36分别位于两s

1b

滑块27、34分别贴合两s

1(b-1)

滑块30、31后形成的两贴合面上;

[0079]

所述波数为偶数m且所述开口方向朝外时,液压方向由外向内,成形共分b个道次完成,如图14~图17中所示分别为第一、第二、第三和第b道次成形过程,成形过程与开口方向朝内时相似,每一道次均成形出两个波型;在所有成形道次中,均将s2成形坯料39安装在两s2配合滑块38、44的左右两配合坯料槽37、45中,每一道次依次成形时,向本道次成形区坯料外表面分别提供预胀压力p

41

、p

42

…

p

4b

,进行预胀形;在本道次成形区坯料产生塑性鼓胀后,分别调整内压为合模压力p

41

′

、p

42

′…

p

4b

′

,同时将载荷施加在两侧s2配合滑块38、44,推动各道次中左右两s

21

滑块40、43

…

两s

2b

滑块63、70同步向中心推进送料;如图14所示,第一道次送料结束时,两s

21

滑块40、43与s2中模76贴合在两s

21

分型面81、82上,q

21

成形区坯料已基本贴合两s

21

工作型面;如图15所示,第二道次送料结束时,两s

22

滑块47、52与两s

21

滑块40、43贴合在两s

22

分型面53、54上,q

22

成形区坯料已基本贴合s

22

工作型面;如图16所示,第三道次送料结束时,两s

23

滑块55、60分别与两s

22

滑块47、52贴合在两s

23

分型面61、62上,q

23

成形区坯料已基本贴合q

23

工作型面;以此类推,如图17所示,第b道次送料结束时,两s

2b

滑块63、70分别与两s

2(b-1)

滑块30、31贴合在两s

2b

分型面71、72上,q

2b

成形区坯料已基本贴合s

2b

工作型面;在各道次送料结束后,分别保持两侧载荷在第一道次中将两s

21

滑块40、43压紧在两s

21

分型面81、82上,在第二道次将两s

22

滑块47、52压紧在两s

22

分型面53、54上,同理,在第b道次将两s

2b

滑块63、70压紧在两s

2b

分型面71、72上;然后将压力升至整形压力p

41

″

、p

42

″…

p

4b

″

,各自保压一段时间,使对应q

21

、q

22

…q2b

成形区坯料完全贴合在两s

21

、两s

22

…

两s

2b

工作型面,依次成形出所需m波型外开口金属封严环零件;

[0080]

如图14~图17中所示,所述波数为偶数时,所述两s

21

工作型面由s2中模76两侧型面77、78分别与左s

21

滑块40内型面41和右s

21

滑块43内型面42组成;所述两s

22

工作型面由两s

21

滑块40、43的两外型面49、50分别与两s

22

滑块47、52的两内型面48、51组成;以此类推,所述两s

2b

工作型面由两s

2(b-1)

滑块66、67的两外型面65、68分别与两s

2b

滑块63、70的两内型面65、69组成;

[0081]

如图14~图17中所示,所述波数为偶数时,所述两s

21

分型面81、82分别位于两s

21

滑块40、43与s2中模76贴合后形成的左右两贴合面上;所述两s

22

分型面53、54位于两s

22

滑块47、52分别贴合于两s

21

滑块40、43后形成的两贴合面上;同理,所述两s

2b

分型面71、72位于两s

2b

滑块63、70分别贴合两s

2(b-1)

滑块66、67后形成的两贴合面上;

[0082]

图10~图17中所述各道次中对应预胀压力p

31

、p

32

…

p

3b

和p

41

、p

42

…

p

4b

,合模压力p

31

′

、p

32

′…

p

3b

′

和p

41

′

、p

42

′…

p

4b

′

,整形压力p

31

″

、p

32

″…

p

3b

″

和p

41

″

、p

42

″…

p

4b

″

,均为非定值,需根据所成形多波型封严环零件所用材料性能确定合适取值区间,并经过工艺试验确定合适压力成形曲线;

[0083]

图2~图17中所示不同波数但液压作用方向相同的多道次成形过程中,同一道次中所涉及滑块(如s

11

滑块4、7等)、型面(如左s

21

滑块内型面41等)、分型面(如两s

22

分型面

53、54等)、工作型面(如左s

11

工作型面等)不具有唯一性,在成形不同型面形状零件时需配套更换使用;

[0084]

如图10中所示,所述波数为奇数n且所述开口方向朝内,液压方向由内向外时,第一道次成形过程中分型面仅有一个s

11

分型面10;所述波数为偶数m且所述开口方向朝内,液压方向由内向外时,第一道次成形过程中分型面有分为左s

11

分型面79和右s

11

分型面80;

[0085]

如图14中所示,所述波数为奇数n且所述开口方向朝外,液压方向由外向内时,第一道次成形过程中分型面仅有一个s

21

分型面46;所述波数为偶数m且所述开口方向朝外,液压方向由外向内时,第一道次成形过程中分型面有分为左s

21

分型面81和右s

21

分型面82;

[0086]

图2~图17中所示液压成形过程中,各个道次中仅本道次成形区坯料在液体压力胀形和载荷推动送料作用下变形为本道次所成形波型;各道次密封区坯料和两配合滑块的两坯料槽相贴而不发生变形,除第一道次外其他道次中保持区坯料与上一道次成形时的两工作型面保持相贴而不发生变形;

[0087]

图2~图17中所示不同多波型金属封严环零件成波过程中,改变相邻滑块的外型面形状和内型面形状,可使对应道次中工作型面变化,可在各道次成形出不同波型形状的零件,满足不同型号的多波型面成形要求;改变成形过程中滑块数量,可成形出不同波型数量的多波型金属封严环零件;

[0088]

图2~图17中所示预胀压力p

11

…

p

1a

、p

21

…

p

2a

、p

31

…

p

3b

、p

41

…

p

4b

和合模压力p

11

′…

p

1a

′

、p

21

′…

p

2a

′

、p

31

′…

p

3b

′

、p

41

′…

p

4b

′

都为低压,需能使坯料塑性鼓胀和并配合送料,大于最小内压p

min

,最小内压p

min

根据坯料材料性能不同而改变,其中最小内压计算公式如下式(3);

[0089][0090]

式中,σs为材料屈服强度,t0为坯料厚度,r为坯料内径;

[0091]

图2~图17中所示整形压力p

11

″…

p

1a

″

、p

21

″…

p

2a

″

、p

31

″…

p

3b

″

、p

41

″…

p

4b

″

都为高压,在满足小于最大内压p

max

的条件下越大成形效果越好,不同型号封严环在不同成形方法中每一道次的最大内压p

max

并不完全相同,其计算公式如下式(4);

[0092][0093]

式中,r

ij

对应不同道次最终成形出波型上最小截面圆角半径,在图2~图17中对应为r

11

…r1a

、r

21

…r2a

、r

31

…

rb、r

41

…r4b

;

[0094]

所述成形坯料均为环形,坯料内半径r为要求尺寸,所述多波波数为奇数时,坯料宽度l通过式(5)计算;所述多波波数为偶数时,坯料宽度通过式(6)计算;

[0095]

l=h

f1

2h

f2

2h

f3

…

2h

fa

2h

sa

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0096]

l=2h

′

f1

2h

′

f2

2h

′

f3

…

2h

′

fb

2h

′

sb

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0097]

式(5)中,h

f1

为s

11

或s

21

成形区坯料宽度,h

f2

、h

f3

…hfa

依次为s

12

或s

22

、s

13

或s

23

…s1a

或s

2a

成形区坯料单边宽度,h

sa

为第a道次密封区坯料单边宽度;

[0098]

式(6)中,h

f1

′

、h

f2

′

、h

f3

′…hfb

′

依次为q

11

或q

21

、q

12

或q

22

、q

13

或q

23

…q1a

或q

2a

成形区坯料单边宽度,h

sb

为第b道次密封区坯料单边宽度;

[0099]

图2~图17中所示成形区坯料宽度h

f1

…hfa

和h

f1

′…hfb

′

均根据对应该成形区坯料最终成形出的波型的理论尺寸计算得到;所述密封区坯料宽度h

sa

和h

sb

与实际成形生产时密封液压所用模具有关;

[0100]

图2~图17中所示s

11

…s1a

滑块均需分瓣,且每一滑块至少分为两瓣,在零件成形完成后方便零件直径外脱模;所示s

21

…s2a

滑块均需分瓣,且每一滑块至少分为两瓣,在零件成形完成后方便零件直径内脱模;所示s1中模和s2中模均需分瓣,在零件成形完成后方便零件在直径外脱模;

[0101]

在一些实施例中,多波型封严环零件波数为奇数n且所述开口方向朝内时,也可采用液压方向由外向内成形,成形共分a个道次完成,但成形时需添加s1中模;

[0102]

在一些实施例中,多波型封严环零件波数为奇数n且所述开口方向朝外时,也可采用液压方向由内向外成形,成形共分a个道次完成,但成形时需添加s2中模;

[0103]

在一些实施例中,多波型封严环零件波数为偶数m且所述开口方向朝内时,也可采用液压方向由外向内成形,但成形需(b 1)个道次完成;

[0104]

在一些实施例中,多波型封严环零件波数为偶数m且所述开口方向朝外时,也可采用液压方向由内向外成形,但成形需(b 1)个道次完成;

[0105]

在一些实施例中,一些封严环零件不同道次成形波型截面型面上最小截面圆角半径不在所成形波尖处;在一些实施例中,同一道次中所成形两个波型尺寸和形状不对称,r

ij

此时为两个波型尺寸比较后最小截面圆角半径;

[0106]

本发明提供一种多波型金属封严环多道次液压成形方法,可实现经多道次内压成形或外压成形将环形毛坯成形出所需多种复杂微小“多波”形型面特征,其具体实施例包括图1中(a)四波内开口型金属封严环内压成形方法和(b)五波外开口型金属封严环外压成形方法。

[0107]

如图18~图19为图1中(a)所示四波型金属封严环零件液压成形方法,波数为偶数次且开口向内,型面带有负角度,选择两道次内压成形方法,每个道次成形出两个波型。如图18所示,在第一道次成形时,将s1成形坯料2安装在两s1配合滑块3、8的左右两配合坯料槽中,且两s1配合滑块3、8对称安装在s1中模73两侧;向q

11

成形区坯料内表面提供预胀压力p

31

进行预胀形,在q

11

成形区坯料产生塑性鼓胀后,将压力自动调整为合模压力p

31

′

,将载荷施加在两侧s1配合滑块3、8推动左右两s

11

滑块4、7同步向中心滑动送料,待两s

11

滑块4、7与s1中模73两侧贴合在两s

11

分型面79、80后,q

11

成形区坯料基本变形贴合在两s

11

工作型面,保持载荷使两s

11

滑块4、7贴紧在两s

11

分型面79、80上,将压力升至整形压力p

31

″

,使q

11

成形区坯料完全贴合在两s

11

工作型面,成形出第一道次两个波型;如图19所示,在第二道次成形时,将两s

11

滑块4、7持续压紧在两s

11

分型面79、80上将第一道次成形两个波型加紧,将s1成形坯料2安装在两s1配合滑块3、8左右两配合坯料槽中,向q

12

成形区坯料内表面提供预胀压力p

32

进行坯料预胀,在q

12

成形区坯料产生塑性鼓胀后,将压力改为合模压力p

32

′

,将载荷施加在两侧s1配合滑块3、8推动左右两s

12

滑块11、16同步向中心滑动送料,待两s

12

滑块11、16分别与两s

11

滑块4、7贴合在两s

12

分型面17、18后,q

12

成形区坯料基本贴合两s

12

工作型面,保持载荷使两s

12

滑块11、16贴紧在两s

12

分型面17、18上,将压力升至整形压力p

32

″

,使q

12

成形区坯料完全贴合在两s

12

工作型面,成形出第二道次两个波型,成形结束后对多余边料进行切料等处理,切料尺寸根据图1中(a)中零件实际尺寸所得;

[0108]

图1中(b)五波型金属封严环外压成形方法,波数为奇数且开口向外,型面带有负角度且三个内波截面高度小于两个外波,适应零件调整两s2配合滑块型面结构,选择三道次外压成形方法,第一道次成形出一个内波,第二道次成形出两个内波,第三道次成形出两个外波。如图20所示,在第一道次成形前,将s2成形坯料39安装在两s2配合滑块38、44的左右两配合坯料槽37、45中,向s

21

成形区坯料内表面提供预胀压力p

21

进行预胀形,在s

21

成形区坯料产生塑性鼓胀后,将压力自动调整为合模压力p

21

′

,将载荷施加在两侧s2配合滑块38、44推动左右两s

21

滑块40、43同步向中心滑动送料,待两s

21

滑块40、43相互贴合在s

21

分型面46后,s

21

成形区坯料基本贴合s

21

工作型面,保持载荷使两s

21

滑块40、43贴紧在s

21

分型面46上,将压力升至整形压力p

21

″

,使s

21

成形区坯料完全贴合在s

21

工作型面,成形出第一道次单个波型;如图21所示,第二道次成形时,将两s

21

滑块40、43贴紧在s

21

分型面46上将第一道次成形单个波型夹紧,将s2成形坯料39安装在两s2配合滑块38、44左右两配合坯料槽37、45中,向s

22

成形区坯料内表面提供预胀压力p

22

进行预胀形,在s

22

成形区坯料产生塑性鼓胀后,将压力调整为合模压力p

22

′

,将载荷施加在两侧s2配合滑块38、44推动左右两s

22

滑块47、52同步向中心滑动送料,待两s

22

滑块47、52分别与两s

21

滑块40、43贴合在两s

22

分型面53、54后,s

22

成形区坯料基本贴合两s

22

工作型面,保持载荷使两s

22

滑块47、52贴紧在两s

22

分型面53、54上,将压力升至整形压力p

22

″

,使s

22

成形区坯料完全贴合在两s

22

工作型面,成形出第二道次波型;如图22所示,第三道次成形时,将两s

21

滑块40、43贴紧在s

21

分型面46上将第一道次成形单个波型夹紧,将两s

22

滑块47、52贴紧在s

22

分型面53、54上将第二道次成形出两个波型夹紧,将s2成形坯料39安装在两s2配合滑块38、44左右两配合坯料槽37、45中,向s

32

成形区坯料内表面提供预胀压力p

23

进行预胀形,在s

23

成形区坯料产生塑性鼓胀后,将压力调整为合模压力p

23

′

,将载荷施加在两侧s2配合滑块38、44推动左右两s

23

滑块55、60同步向中心滑动送料,待两s

23

滑块55、60分别与两s

22

滑块47、52贴合在两s

23

分型面61、62后,s

23

成形区坯料基本贴合两s

23

工作型面,保持载荷使两s

23

滑块55、60贴紧在两s

23

分型面61、62上,将压力升至整形压力p

23

″

,使s

23

成形区坯料完全贴合在两s

23

工作型面,成形出第三道次波型;成形结束后对多余边料进行切料等处理,切料尺寸根据图1中(b)中零件实际尺寸所得。

[0109]

对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以对本发明的实施例作出若干变型和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。