1.本发明涉及一种碳刷自动研磨装置。属于碳刷研磨技术领域。

背景技术:

2.碳刷(carbonbrush)也叫电刷,作为一种滑动接触件,被广泛的应用在许多电气设备中。碳刷的应用材质主要有石墨,浸脂石墨,金属(含铜,银)石墨。碳刷装置主要用于在电动机或发电机或其他旋转机械的固定部分和转动部分之间传递能量或信号,它一般是纯碳加凝固剂制成,外型一般是方块,卡在金属支架上,里面有弹簧把它紧压在转轴上,电机转动的时候,将电能通过换相器输送给线圈,由于其主要成分是碳,称为碳刷,它是易磨损的,因此应定期维护更换,并清理积碳。

3.碳刷作为电机机组中电能传递的枢纽,其状态的好坏直接影响电机机组的正常工作,进而影响了整个电机系统的可靠等级,一旦碳刷出现磨损过度、断裂等现象,需要立即更换。为保证机组重新启动后能在最短时间内在电机机组换向器表面形成均匀氧化薄膜进而减小电机机组换向器表面的异常磨损且碳刷与电机机组换向器的接触面达到最充分的弧度吻合,使得单个碳刷的使用寿命延长,更换新碳刷前必须对其进行快速、高效且高精度的加工。目前碳刷的加工工艺主要有两种,一种是采用砂轮机进行人工研磨,另一种是采用电脑控制的数控雕刻机。人工研磨在研磨的过程中存在不少缺陷:首先,碳刷工作面弧度取决于研磨砂轮的半径,研磨过程中砂轮表面极易附着碳粉且不易清理,碳粉的积累会造成砂轮失效,而失效的砂轮无法保证研磨的精度及研磨面光滑度,继续对碳刷进行加工会导致其表面工艺达不到要求;其次,人工研磨单次研磨的碳刷数量极少,基本是一次只能加工一个碳刷,导致研磨耗时长;再次,人工研磨中无法保证研磨的力度和方向,导致加工的成功率并不高。而采用电脑控制数控雕刻机的研磨方式中最重要就是合理设计研磨刀具和碳刷夹具,碳刷的表面精度要求很高,其中研磨刀具的材质、精度和与碳刷接触面的吻合设计直接影响加工后碳刷的表面精度,常规的研磨刀具由于在数控驱动中加工路径及控制精度的影响,使得碳刷表面研磨精度会受到较大影响,而且碳刷夹具对碳刷的固定是否可靠同样影响碳刷的加工精度,特别是在需要同时夹持多个待研磨碳刷进行多个碳刷一次性加工以提升研磨效率的场合碳刷夹具的结构及其固定方式对碳刷表面精度影响较大,目前的数控雕刻机无法满足上述需求。同时数控雕刻机加工碳刷需要配置水路、气动等外围设备,这样会导致整个装置体积庞大,不利于便携使用,而碳刷加工的过程中容易产生碳粉,随着碳粉的累积易造成电机进线口线路的短路引发事故,再者加工过程中需要连接电脑并编程控制,操作十分复杂。

技术实现要素:

4.本发明提出一种采用滚筒式研磨,能够适应碳刷偏心情况,能够自动测量研磨好的碳刷的接触电阻的碳刷自动研磨装置,解决现有技术存在的问题。

5.为了解决上述技术问题,本发明的技术方案为:

6.一种碳刷自动研磨装置,包括设备平台,控制系统,安装于所述设备平台上且与控制系统电性连接的多功能研磨滚筒和与所述多功能研磨滚筒对应、与控制系统电性连接且可调节自身二维位置的碳刷架,所述碳刷架放置有多个新碳刷,所述多功能研磨滚筒从左到右包括依次连接的滚筒伺服电机、滚筒电机座、与所述新碳刷对应且用于研磨新碳刷的滚筒本体,所述滚筒本体包括表面附加研磨材料且对新碳刷磨削加工的磨削滚筒和表面附加导电材料且用于测试新碳刷和滚筒本体接触电阻是否满足磨削需求的测试滚筒。

7.一种情况下,所述碳刷架还放置有旧碳刷,所述滚筒电机座和滚筒本体之间安装有固定在所述滚筒电机座上且与所述旧碳刷对应的固定铜环,通过测量旧碳刷和固定铜环的接触电阻来寻找碳刷架和多功能研磨滚筒的对应最佳位置数据,根据所述最佳位置数据通过磨削滚筒对新碳刷进行研磨,并通过测试滚筒进行新碳刷接触电阻的检测。

8.另一种情况下,所述设备平台安装有用于测量旧碳刷尺寸的工具,通过将所测得的旧碳刷尺寸输入控制系统,所述控制系统调节碳刷架的二维位置后通过磨削滚筒对新碳刷进行研磨,通过测试滚筒进行新碳刷接触电阻的检测

9.所述多功能研磨滚筒从左到右包括依次连接的滚筒伺服电机、滚筒电机减速器、与设备平台固定连接的滚筒电机座、电机隔套、电机连接轴套、固定在所述滚筒电机座上与所述旧碳刷对应且不随滚筒本体旋转的固定铜环、深沟球轴承、与滚筒本体固定连接的滚筒左侧端盖、与所述新碳刷对应且用于研磨新碳刷的滚筒本体、与滚筒本体固定连接的滚筒右侧端盖和与设备平台固定连接的滚筒右侧支架,所述固定铜环包括法兰桶铜皮和左侧铜皮固定法兰桶,所述滚筒本体内安装有一滚筒中间芯轴,所述滚筒中间芯轴一端与滚筒左侧端盖相连由所述滚筒伺服电机带动运动,相对的另一端贯穿所述滚筒右侧端盖与滚筒右侧支架相接。电机连接轴套的作用是连接电机与滚筒,让电机带动芯轴转动从而带动滚筒磨削加工,它与电机直接采用键连接,与芯轴之间采用联轴器设计,从而起到连接电机与滚筒的作用。深沟球轴承的作用是连接固定铜皮法兰桶和电机连接套的桥梁,可以保证在滚筒旋转的同时固定铜皮法兰桶保持测试状态不动。滚筒滚筒电机座与滚筒右侧支架是保持滚筒高度与水平的装置。滚筒电机座通过螺栓连接固定铜环以及电机,限制铜环和电机的运动,同时滚筒电机座还有支撑滚筒的作用,与滚筒右侧支架共同维持滚筒定位,这样设计可以节省一个支架,简化了结构,避免结构过于复杂造成后期安装过程困难。滚筒右侧支架主要是起到支撑作用,与芯轴之间通过深沟球轴承固定。

10.所述多功能研磨滚筒外部还安装有与设备平台固定连接的滚筒保护罩,所述滚筒保护罩包括保护罩上壳和保护罩下壳,所述保护罩上壳开设有罩壳观察窗,所述保护罩下壳包括相互连接的滚筒下护罩板和滑台下防尘板,所述控制系统包括放置在所述多功能研磨滚筒一侧的监控电脑、放置在所述设备平台下方的电源组件、与多功能研磨滚筒和叉剪式升降机构及进给系统电机对应布置的电机控制器和plc控制系统,所述设备平台下方还安装有碳粉收集器,所述碳粉收集器与滑台下防尘板相连。

11.所述碳刷架包括碳刷底座和可调节自身二维位置的上盖板,所述碳刷底座和上盖板之间形成有用于安放旧碳刷的旧碳刷安放槽和用于安放新碳刷的新碳刷安放槽,所述旧碳刷安放槽和新碳刷安放槽之间安装有新旧碳刷分隔块,所述碳刷底座的两端分别安装有用于固定旧碳刷和新碳刷且通过调节螺栓来调节的可调节料压板,所述旧碳刷的左侧、右侧、上侧、下侧和后侧安装有旧碳刷绝缘隔片,所述新碳刷的左侧、右侧、上侧、下侧和后侧

安装有新碳刷绝缘隔片。

12.所述碳刷架通过一叉剪式升降机构及进给系统实现调节自身二维位置,所述叉剪式升降机构及进给系统包括用于调节碳刷架上下位置且由上盖板和下盖板组成的叉剪式升降机构和用于调节碳刷架前后位置且与所述下盖板固定连接的碳刷架进给系统。

13.所述叉剪式升降机构从左到右包括依次连接的叉剪机构电机、叉剪机构电机联轴器、叉剪机构电机座、螺杆、丝杆螺母、螺母移动台和螺杆支撑座,所述螺母移动台上方安装有上转轴座,所述上转轴座的上方安装有左侧上滑块、左侧上滑轨、右侧上滑块和右侧上滑轨,所述螺母移动台下方安装有左侧下滑块、左侧下滑轨、右侧下滑块和右侧下滑轨,所述螺母移动台左侧通过联接件连接有左侧内角度杆,所述上转轴座左侧通过联接件连接有一与左侧内角度杆活动连接的左侧外角度杆,所述螺母移动台右侧通过联接件连接有右侧内角度杆,所述上转轴座右侧通过联接件连接有一与右侧内角度杆活动连接的右侧外角度杆,所述左侧内角度杆通过联接件活动连接有左侧上双耳座,所述左侧外角度杆通过联接件活动连接有左侧下双耳座,所述右侧内角度杆通过联接件活动连接有右侧上双耳座,所述右侧外角度杆通过联接件活动连接有右侧下双耳座。

14.所述叉剪机构电机和叉剪机构电机座之间安装有叉剪机构防护板,所述叉剪机构电机上安装有叉剪机构电机防护罩,所述叉剪机构防护板连接有下盖板,所述左侧上滑轨和右侧上滑轨与上盖板固定连接。

15.本发明具有以下的优点和有益效果:

16.本发明涉及的一种碳刷自动研磨装置采用滚筒式研磨,能够适应碳刷偏心情况,能够自动测量研磨好的碳刷的接触电阻,研磨过程中,系统基于进给机构伺服电流判断碳刷对滚筒产生的压力,从而保证研磨过程中压力的均衡,碳刷导电电阻检测时,进给机构也是基于前期人工设定的压力将碳刷紧密的贴合到滚筒检测面上。

17.碳刷自动研磨装置用电机驱动滚筒旋转,作为碳刷研磨主体;碳刷架能够前后运动,便于碳刷的裝卡;碳刷架能够相对滚筒圆心偏移一定距离,适应旧碳刷偏心情况;滚筒上压有导电材料和研磨材料,便于测量接触电阻和碳刷研磨,把研磨的滚筒及碳刷固定架设计成了可更换的方式,可根据不同尺寸的电机滑环加工出相应尺寸的滚筒更换及更换相应尺寸的碳刷固定架,设备的其他部件无需改变,且在研磨过程中,控制系统基于碳刷进给机构伺服电流判断碳刷对滚筒产生的压力,从而保证研磨过程中压力的均衡。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

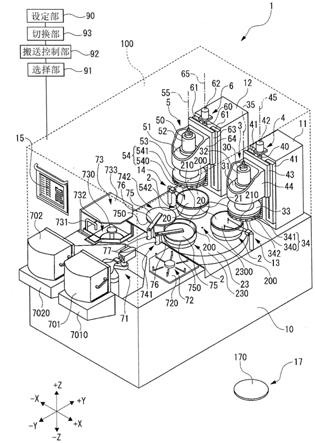

19.图1为本发明一种碳刷自动研磨装置的立体图;

20.图2为本发明一种碳刷自动研磨装置的结构示意图;

21.图3为本发明一种碳刷自动研磨装置中多功能研磨滚筒的结构示意图;

22.图4为本发明一种碳刷自动研磨装置中多功能研磨滚筒的立体图;

23.图5为本发明一种碳刷自动研磨装置中固定铜环的结构示意图;

24.图6为本发明一种碳刷自动研磨装置中滚筒本体的结构示意图;

25.图7为本发明一种碳刷自动研磨装置中滚筒中间芯轴的结构示意图(1);

26.图8为本发明一种碳刷自动研磨装置中滚筒中间芯轴的结构示意图(2);

27.图9为本发明一种碳刷自动研磨装置中电机连接轴套的结构示意图;

28.图10为本发明一种碳刷自动研磨装置中滚筒右侧支架和滚筒滚筒电机座的结构示意图;

29.图11为本发明一种碳刷自动研磨装置中碳刷架的结构示意图(1);

30.图12为本发明一种碳刷自动研磨装置中碳刷架的结构示意图(2);

31.图13为本发明一种碳刷自动研磨装置中碳刷架的结构示意图(3);

32.图14为本发明一种碳刷自动研磨装置中叉剪式升降机构及进给系统的结构示意图;

33.图15为本发明一种碳刷自动研磨装置中叉剪式升降机构的爆炸图;

34.图16为本发明一种碳刷自动研磨装置中叉剪式升降机构的结构示意图;

35.图17为本发明一种碳刷自动研磨装置中设备平台的结构示意图;

36.图18为本发明一种碳刷自动研磨装置中设备平台中测量旧碳刷的模型图。

37.图中,1-多功能研磨滚筒;2-叉剪式升降机构及进给系统;3-控制系统;4-保护罩上壳;5-罩壳左把手;6-罩壳观察窗;7-罩壳右把手;8-罩壳观察窗左调节旋钮;9-罩壳观察窗右调节旋钮;10-滚筒滚筒电机座;11-滚筒本体;12-固定铜环;13-滚筒下护罩板;14-滑台下防尘板;15-滚筒伺服电机;16-滚筒电机减速器;17-电机隔套;18-电机连接轴套;19-法兰桶铜皮;20-左侧铜皮固定法兰桶;21-深沟球轴承;22-滚筒左侧端盖;23-滚筒压条;25-滚筒中间芯轴;26-滚筒右侧端盖;27-滚筒右侧支架;28-叉剪机构电机防护罩;29-叉剪机构防护板;30-叉剪机构电机;31-叉剪机构电机联轴器;32-叉剪机构电机座;33-螺杆;34-丝杆螺母;35-塞打螺丝;36-左侧下双耳座;37-左侧外角度杆;38-叉剪式升降机构;39-碳刷架进给系统;40-设备平台;41-左侧内角度杆;42-左侧上双耳座;43-螺母移动台;44-上转轴座;45-左侧上滑块;46-右侧上滑块;48-左侧上滑轨;49-右侧上滑轨;50-左侧下滑块;51-右侧下滑块;52-左侧下滑轨;53-右侧下滑轨;54-下盖板;55-右侧下双耳座;57-右侧内角度杆;58-右侧外角度杆;62-右侧上双耳座;63-螺杆支撑座;64-新碳刷绝缘隔片;65-旧碳刷绝缘隔片;66-上盖板;67-旧碳刷上压板;68-新碳刷上压板;69-旧碳刷;70-新旧碳刷分隔块;71-新碳刷;72-碳刷底座;73-滚筒凹槽;74-监控电脑;75-可调节料压板。

具体实施方式

38.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

39.实施例1

40.参照图1和图2所示的一种碳刷自动研磨装置的立体图和结构示意图,一种碳刷自动研磨装置,包括设备平台40(设备平台40会包括上盖,两侧装提手把,可以两个人抬,底部装滚轮,亦可推动,实现操作人员方便操作)、控制系统3、安装于所述设备平台40上的多功能研磨滚筒1和与所述多功能研磨滚筒1对应且可调节自身二维位置的碳刷架,所述碳刷架

放置有旧碳刷69和多个新碳刷71,所述多功能研磨滚筒1从左到右包括依次连接的滚筒伺服电机15(滚筒的驱动系统采用60型西门子simotics s-1fl6低惯量型电机,pn=0.4kw,2500线增量编码器。驱动器采用sinamics v90 200v驱动器。滚筒伺服电机15可使控制速度,位置精度非常准确,可以将电压信号转化为转矩和转速以驱动控制对象。伺服电机转子转速受输入信号控制,并能快速反应,在自动控制系统中,用作执行元件,且具有机电时间常数小、线性度高、始动电压等特性,可把所收到的电信号转换成电动机轴上的角位移或角速度输出,且具有较强的过载能力)、滚筒电机座10、固定在所述滚筒电机座10上且与所述旧碳刷69对应的固定铜环12(通过上下左右四个螺纹孔固定在滚筒电机座10上,不随滚筒本体11而旋转。其主要作用是通过测量固定铜环12与旧碳刷69的电阻大小来寻找一个接触面积最大的位置,在此位置上进行新碳刷71的磨削加工)、与所述新碳刷71对应且用于研磨新碳刷71的滚筒本体11(滚筒本体11的部分表面采用铜导电材料,滚筒本体11选用铝合金材料,重量轻且易镂空加工以减轻重量。按照1:2的比例分为两部分,分隔位置开槽(为避免磨削过程中对碳刷造成划伤,在滚筒凹槽73侧面采用60

°

斜角)。其中滚筒本体11的1/3为测试滚筒,滚筒本体11外固定铜片,用于测试新碳刷71与滚筒本体11之间的电阻是否符合磨削需求,此部分采用在滚筒凹槽73底部钻螺纹孔固定。剩余滚筒的1/3为磨削滚筒,滚筒外贴砂纸进行磨削加工,因考虑到砂纸需要更换,所以采用在滚筒凹槽73处用滚筒压条23固定砂纸),所述滚筒本体11包括表面附加研磨材料且对新碳刷71磨削加工的磨削滚筒和表面附加导电材料且用于测试新碳刷71和滚筒本体11接触电阻是否满足磨削需求的测试滚筒;

41.通过测量旧碳刷69和固定铜环12的接触电阻来寻找碳刷架和多功能研磨滚筒1的对应最佳位置数据(偏心位置),根据所述最佳位置数据通过磨削滚筒对新碳刷71进行研磨,并通过测试滚筒进行新碳刷71接触电阻实时检测。

42.参照图3~图10,所述多功能研磨滚筒1从左到右包括依次连接的滚筒伺服电机15、滚筒电机减速器16、与设备平台40固定连接的滚筒电机座10、电机隔套17、电机连接轴套18(作用是连接电机与滚筒,让电机带动滚筒中间芯轴25转动从而带动滚筒磨削加工。它与电机直接采用键连接,与滚筒中间芯轴25之间采用联轴器设计,从而起到连接电机与滚筒的作用)、固定在所述滚筒电机座10上与所述旧碳刷69对应且不随滚筒本体11旋转的固定铜环12、深沟球轴承21、与滚筒本体11固定连接的滚筒左侧端盖22(滚筒本体11两侧共有两个端盖,端盖与滚筒本体11之间采用六个螺栓连接固定。滚筒左侧端盖22为靠近电机的一侧有沉头孔与螺纹孔用于固定滚筒中间芯轴25带动滚筒旋转。滚筒右侧端盖26则只有供滚筒中间芯轴25直接穿过的通孔)、与所述新碳刷71对应且用于研磨新碳刷71的滚筒本体11、与滚筒本体11固定连接的滚筒右侧端盖26和与设备平台40固定连接的滚筒右侧支架27,所述固定铜环12包括法兰桶铜皮19和左侧铜皮固定法兰桶20,所述滚筒本体11内安装有一滚筒中间芯轴25(芯轴靠近电机侧为法兰盘用于固定芯轴与滚筒,使电机带动滚筒运动完成磨削工作。芯轴靠近固定支架处为简单轴,用轴承连接固定支架,轴承与固定支架中间用两个圆螺母保证滚筒与支架之间的准确距离。),所述滚筒中间芯轴25一端与滚筒左侧端盖22相连由所述滚筒伺服电机15带动运动,相对的另一端贯穿所述滚筒右侧端盖26与滚筒右侧支架27相接。滚筒电机座10与滚筒右侧支架27是保持滚筒高度与水平的装置。滚筒电机座10通过螺栓连接固定铜环12以及电机,限制铜环和电机的运动,同时滚筒电机座10

还有支撑滚筒的作用,与滚筒右侧支架27共同维持滚筒定位,这样设计可以节省一个支架,简化了结构,避免结构过于复杂造成后期安装过程困难。滚筒右侧支架27主要是起到支撑作用。

43.所述多功能研磨滚筒1外部还安装有与设备平台40固定连接的滚筒保护罩,所述滚筒保护罩包括保护罩上壳4和保护罩下壳,所述保护罩上壳4开设有罩壳观察窗6,所述保护罩下壳包括相互连接的滚筒下护罩板13和滑台下防尘板14。保护罩上壳4主要是避免磨削产生的磨屑溅出影响其他设备的正常运行。下壳是对产生的磨屑起导向作用,引导磨屑流向下方的漏斗和吸尘器。罩壳观察窗6的主要作用是观察磨削进行的程度,是否符合加工要求以及起始的磨削位置是否准确。保护罩上壳4侧边安装有罩壳左把手5、罩壳右把手7、罩壳观察窗左调节旋钮8和罩壳观察窗右调节旋钮9。

44.参照图11~图13,所述碳刷架包括碳刷底座72和上盖板66,所述碳刷底座72和上盖板66之间形成有用于安放旧碳刷69的旧碳刷安放槽和用于安放新碳刷71的新碳刷2安放槽(优选的情况下,左侧装夹八个同时磨削的待磨削新碳刷71,右侧装夹一个用于寻找最佳磨削位置的旧碳刷69),所述旧碳刷安放槽和新碳刷安放槽之间安装有新旧碳刷分隔块70,旧碳刷安放槽和新碳刷安放槽上方安装有新碳刷上压板68和旧碳刷上压板67,所述碳刷底座72的两端分别安装有用于固定旧碳刷69和新碳刷71且通过调节螺栓来调节的可调节料压板75(可调节料压板75的主要作用是固定碳刷,防止因碳刷的装夹误差造成加工误差),所述旧碳刷69的左侧、右侧、上侧、下侧和后侧安装有旧碳刷绝缘隔片65,所述新碳刷71的左侧、右侧、上侧、下侧和后侧安装有新碳刷绝缘隔片64。采用绝缘隔片(橡胶隔片),一方面可以防止夹具划伤碳刷表面;与此同时,可以利用橡胶的高摩擦和可压缩性来固定碳刷,防止加工过程中碳刷发生滑动造成加工误差。

45.所述碳刷架通过一叉剪式升降机构及进给系统2实现调节自身二维位置,所述叉剪式升降机构及进给系统2包括用于调节碳刷架上下位置且由上盖板66和下盖板54组成的叉剪式升降机构38和用于调节碳刷架前后位置且与所述下盖板54固定连接的碳刷架进给系统39(优选的方案是:碳刷研磨和接触电阻测量时,需要给碳刷一个相对稳定的径向力,使碳刷与滚筒接触良好。用伺服电机带动丝杠滑台(碳刷架进给系统39),使滑台带动碳刷架前后移动。这种方案灵活,方便,自动化程度高,缺点是增加了系统的复杂性和重量。电机用西门子simotics s-1fl6低惯量型电机,pn=0.4kw,2500线增量编码器。驱动器采用配套的sinamics v90 200v驱动器)。叉剪式升降机构及进给系统2通过叉剪机构电机30驱动碳刷架上/下运动,使碳刷中心偏离滚筒中心,电机用西门子simotics s-1fl6低惯量型电机,pn=0.4kw,2500线增量编码器,带抱闸。驱动器采用配套的sinamics v90 200v驱动器。在滚筒左侧与滚筒同轴有个固定的固定铜环12,其直径与滚筒相同,宽度大于旧碳刷69接触面宽度并留有一定余量,用于旧碳刷69接触电阻测量。通过程序设定,伺服电机自动上下调整碳刷架高度,同时进给伺服电机配合保持旧碳刷69与固定铜环12间一定的压力,该压力由伺服电机电流计算得出,经过标定在人机界面上显示。当旧碳刷69与固定铜环12的接触电阻最小时,系统自动锁定高度作为碳刷研磨的偏心位置。

46.参照图14~图16,所述叉剪式升降机构3838从左到右包括依次连接的叉剪机构电机30、叉剪机构电机联轴器31、叉剪机构电机座30、螺杆33、丝杆螺母34、螺母移动台43和螺杆支撑座63,所述螺母移动台43上方安装有上转轴座44,所述上转轴座44的上方安装有左

侧上滑块45、左侧上滑轨48、右侧上滑块46和右侧上滑轨49,所述螺母移动台43下方安装有左侧下滑块50、左侧下滑轨52、右侧下滑块51和右侧下滑轨53,所述螺母移动台43左侧通过联接件连接有左侧内角度杆41,所述上转轴座44左侧通过联接件连接有一与左侧内角度杆41活动连接的左侧外角度杆37,所述螺母移动台43右侧通过联接件连接有右侧内角度杆57,所述上转轴座44右侧通过联接件连接有一与右侧内角度杆57活动连接的右侧外角度杆58,所述左侧内角度杆41通过联接件活动连接有左侧上双耳座42,所述左侧外角度杆37通过联接件活动连接有左侧下双耳座36,所述右侧内角度杆57通过联接件活动连接有右侧上双耳座62,所述右侧外角度杆58通过联接件活动连接有右侧下双耳座55。联接件包括但不局限于铆钉、销轴、螺杆、螺丝、拉丁等,用于紧固两构件的同时也可使连接件与被连接件做局部范围内的相对运动。在本实施例中,联接件为塞打螺丝35。

47.所述叉剪机构电机30和叉剪机构电机座30之间安装有叉剪机构防护板29,所述叉剪机构电机30上安装有叉剪机构电机防护罩28,所述叉剪机构防护板29连接有下盖板54,所述左侧上滑轨48和右侧上滑轨49与上盖板66固定连接。碳刷架进给系统39工作时,由于碳刷架进给系统39中丝杠滑台和下盖板54相连,碳刷架进给系统伺服电机带动下盖板54和碳刷架前后运动从而调节碳刷架的前后位置,叉剪式升降机构38工作时,叉剪机构电机运动带动叉剪式升降机构38的高度由窄变宽,由小变大,调节左侧下双耳座36、左侧上双耳座42、右侧上双耳座62和右侧下双耳座55的相对位置,带动上盖板66高低运动,由于上盖板66与碳刷架相连,故而带动碳刷架高低运动(上下位置)。

48.参照图17,所述控制系统3包括放置在所述多功能研磨滚筒1一侧的监控电脑74(采用研华6.5寸寸嵌入式平板电脑ppc-3060s。在设备平台40一侧放置,与设备平台40一体,功能灵活)、放置在所述设备平台40下方的电源组件、与滚筒伺服电机15和叉剪机构电机30对应布置的电机控制器和plc控制系统,所述设备平台40下方还安装有碳粉收集器,所述碳粉收集器与滑台下防尘板14相连。电流源采用大华电源1799_6v@180a,电源宽423mm,深433mm,放置在设备平台40下部的箱体内,与变频器及plc等电控放置在一起,电流设置等通过计算机操作,控制器在布局上保持垂直布局,即电机的正下方对应电机的控制器。plc则依据剩余空间合理安排。

49.实施例2:

50.参照图1所示的一种碳刷自动研磨装置的立体图,一种碳刷自动研磨装置,包括设备平台40、控制系统3、安装于所述设备平台40上的多功能研磨滚筒1和与所述多功能研磨滚筒1对应且可调节自身二维位置的碳刷架,设备平台40还会包括上盖,两侧装提手把,可以两个人抬,底部装滚轮,亦可推动,所述碳刷架放置有多个新碳刷71,所述多功能研磨滚筒1从左到右包括依次连接的滚筒伺服电机15(滚筒的驱动系统采用60型西门子simotics s-1fl6低惯量型电机,pn=0.4kw,2500线增量编码器。驱动器采用sinamics v90 200v驱动器。伺服电机可使控制速度,位置精度非常准确,可以将电压信号转化为转矩和转速以驱动控制对象。伺服电机转子转速受输入信号控制,并能快速反应,在自动控制系统3中,用作执行元件,且具有机电时间常数小、线性度高、始动电压等特性,可把所收到的电信号转换成电动机轴上的角位移或角速度输出,且具有较强的过载能力)、滚筒电机座10、与所述新碳刷71对应且用于研磨新碳刷71的滚筒本体11(滚筒本体11的部分表面采用铜导电材料,滚筒本体11选用铝合金材料,重量轻且易镂空加工以减轻重量。按照1:2的比例分为两部分,

分隔位置开槽(为避免磨削过程中对碳刷造成划伤,在凹槽侧面采用60

°

斜角)。其中滚筒的1/3为测试滚筒,滚筒外固定铜片,用于测试新磨削碳刷与滚筒之间的电阻是否符合磨削需求,此部分采用在凹槽底部钻螺纹孔固定。剩余滚筒的1/3为磨削滚筒,滚筒外贴砂纸进行磨削加工,因考虑到砂纸需要更换,所以采用在凹槽处用压条固定砂纸),所述滚筒本体11包括表面附加研磨材料且对新碳刷71磨削加工的磨削滚筒和表面附加导电材料且用于测试新碳刷71和滚筒本体11接触电阻是否满足磨削需求的测试滚筒;

51.所述设备平台40安装有用于测量旧碳刷69尺寸的工具,通过将所测得的旧碳刷69尺寸输入控制系统3,所述控制系统3调节碳刷架的二维位置后通过磨削滚筒对新碳刷71进行研磨,通过测试滚筒进行新碳刷71接触电阻的检测。

52.碳刷中心线偏离滚筒轴心的距离是h,a点和b点是旧碳刷69两个边对应的滚筒圆弧的交点。如果碳刷中心线偏离滚筒轴心重合,则a点和b点的y坐标是相同的,与y轴夹角为90度。在偏心的情况下,两点不再同高度,有y周的夹角将不再是90度,现假定该角度为β。旧碳刷69的宽度是w,滚筒半径为r。

53.ab的长度为滚筒中心对应的碳刷圆弧半角碳刷圆弧弦径夹角β2=π/2

°-

β1,碳刷远端点与y轴夹角β3=π-β-β2,碳刷远端点与x轴夹角碳刷中心线与圆弧(滚筒)中心线之间的距离为h=r

·

cos(β4 β1),通过测量或者图形识别的方法计算这个偏心距离。

54.所述多功能研磨滚筒1从左到右包括依次连接的滚筒伺服电机15、滚筒电机减速器16、与设备平台40固定连接的滚筒电机座10、电机隔套17、电机连接轴套18(作用是连接电机与滚筒,让电机带动滚筒中间芯轴25转动从而带动滚筒磨削加工。它与电机直接采用键连接,与滚筒中间芯轴25之间采用联轴器设计,从而起到连接电机与滚筒的作用)、深沟球轴承21、与滚筒本体11固定连接的滚筒左侧端盖22(滚筒本体11两侧共有两个端盖,端盖与滚筒本体11之间采用六个螺栓连接固定。滚筒左侧端盖22为靠近电机的一侧有沉头孔与螺纹孔用于固定滚筒中间芯轴25带动滚筒旋转。滚筒右侧端盖26则只有供滚筒中间芯轴25直接穿过的通孔)、与所述新碳刷71对应且用于研磨新碳刷71的滚筒本体11、与滚筒本体11固定连接的滚筒右侧端盖26和与设备平台40固定连接的滚筒右侧支架27,所述固定铜环12包括法兰桶铜皮19和左侧铜皮固定法兰桶20,所述滚筒本体11内安装有一滚筒中间芯轴25(芯轴靠近电机侧为法兰盘用于固定芯轴与滚筒,使电机带动滚筒运动完成磨削工作。芯轴靠近固定支架处为简单轴,用轴承连接固定支架,轴承与固定支架中间用两个圆螺母保证滚筒与支架之间的准确距离。),所述滚筒中间芯轴25一端与滚筒左侧端盖22相连由所述滚筒伺服电机15带动运动,相对的另一端贯穿所述滚筒右侧端盖26与滚筒右侧支架27相接。滚筒电机座10与滚筒右侧支架27是保持滚筒高度与水平的装置。滚筒电机座10通过螺栓连接固定铜环12以及电机,限制铜环和电机的运动,同时滚筒电机座10还有支撑滚筒的作用,与滚筒右侧支架27共同维持滚筒定位,这样设计可以节省一个支架,简化了结构,避免结构过于复杂造成后期安装过程困难。滚筒右侧支架27主要是起到支撑作用。

55.所述多功能研磨滚筒1外部还安装有与设备平台40固定连接的滚筒保护罩,所述滚筒保护罩包括保护罩上壳4和保护罩下壳,所述保护罩上壳4开设有罩壳观察窗6,所述保护罩下壳包括相互连接的滚筒下护罩板13和滑台下防尘板14。保护罩上壳4主要是避免磨削产生的磨屑溅出影响其他设备的正常运行。下壳是对产生的磨屑起导向作用,引导磨屑流向下方的漏斗和吸尘器。罩壳观察窗6的主要作用是观察磨削进行的程度,是否符合加工要求以及起始的磨削位置是否准确。保护罩上壳4侧边安装有罩壳左把手5、罩壳右把手7、罩壳观察窗左调节旋钮8和罩壳观察窗右调节旋钮9。

56.参照图11~图13,所述碳刷架包括碳刷底座72和上盖板66,所述碳刷底座72和上盖板66之间形成有用于安放新碳刷71的新碳刷安放槽(优选的情况下,左侧装夹八个同时磨削的待磨削新碳刷71),新碳刷安放槽上方安装有新碳刷上压板68,所述碳刷底座72的两端分别安装有用于固定新碳刷71且通过调节螺栓来调节的可调节料压板75(可调节料压板75的主要作用是固定碳刷,防止因碳刷的装夹误差造成加工误差),所所述新碳刷71的左侧、右侧、上侧、下侧和后侧安装有新碳刷绝缘隔片64。采用绝缘隔片(橡胶隔片),一方面可以防止夹具划伤碳刷表面;与此同时,可以利用橡胶的高摩擦和可压缩性来固定碳刷,防止加工过程中碳刷发生滑动造成加工误差。

57.所述碳刷架通过一叉剪式升降机构及进给系统2实现调节自身二维位置,所述叉剪式升降机构及进给系统2包括用于调节碳刷架上下位置且由上盖板66和下盖板54组成的叉剪式升降机构38和用于调节碳刷架前后位置且与所述下盖板54固定连接的碳刷架进给系统39(优选的方案是:碳刷研磨和接触电阻测量时,需要给碳刷一个相对稳定的径向力,使碳刷与滚筒接触良好。用伺服电机带动丝杠滑台(碳刷架进给系统39),使滑台带动碳刷架前后移动。这种方案灵活,方便,自动化程度高,缺点是增加了系统的复杂性和重量。电机用西门子simotics s-1fl6低惯量型电机,pn=0.4kw,2500线增量编码器。驱动器采用配套的sinamics v90 200v驱动器)。叉剪式升降机构及进给系统2通过叉剪机构电机30驱动碳刷架上/下运动,使碳刷中心偏离滚筒中心,电机用西门子simotics s-1fl6低惯量型电机,pn=0.4kw,2500线增量编码器,带抱闸。驱动器采用配套的sinamics v90 200v驱动器。

58.参照图14~图16,所述叉剪式升降机构3838从左到右包括依次连接的叉剪机构电机30、叉剪机构电机联轴器31、叉剪机构电机座30、螺杆33、丝杆螺母34、螺母移动台43和螺杆支撑座63,所述螺母移动台43上方安装有上转轴座44,所述上转轴座44的上方安装有左侧上滑块45、左侧上滑轨48、右侧上滑块46和右侧上滑轨49,所述螺母移动台43下方安装有左侧下滑块50、左侧下滑轨52、右侧下滑块51和右侧下滑轨53,所述螺母移动台43左侧通过联接件连接有左侧内角度杆41,所述上转轴座44左侧通过联接件连接有一与左侧内角度杆41活动连接的左侧外角度杆37,所述螺母移动台43右侧通过联接件连接有右侧内角度杆57,所述上转轴座44右侧通过联接件连接有一与右侧内角度杆57活动连接的右侧外角度杆58,所述左侧内角度杆41通过联接件活动连接有左侧上双耳座42,所述左侧外角度杆37通过联接件活动连接有左侧下双耳座36,所述右侧内角度杆57通过联接件活动连接有右侧上双耳座62,所述右侧外角度杆58通过联接件活动连接有右侧下双耳座55。联接件包括但不局限于铆钉、销轴、螺杆、螺丝、拉丁等,用于紧固两构件的同时也可使连接件与被连接件做局部范围内的相对运动。在本实施例中,联接件为塞打螺丝35。

59.所述叉剪机构电机30和叉剪机构电机座30之间安装有叉剪机构防护板29,所述叉

剪机构电机30上安装有叉剪机构电机防护罩28,所述叉剪机构防护板29连接有下盖板54,所述左侧上滑轨48和右侧上滑轨49与上盖板66固定连接。碳刷架进给系统39工作时,由于碳刷架进给系统39中丝杠滑台和下盖板54相连,碳刷架进给系统伺服电机带动下盖板54和碳刷架前后运动从而调节碳刷架的前后位置,叉剪式升降机构38工作时,叉剪机构电机运动带动叉剪式升降机构38的高度由窄变宽,由小变大,调节左侧下双耳座36、左侧上双耳座42、右侧上双耳座62和右侧下双耳座55的相对位置,带动上盖板66高低运动,由于上盖板66与碳刷架相连,故而带动碳刷架高低运动(上下位置)。

60.参照图17,所述控制系统3包括放置在所述多功能研磨滚筒1一侧的监控电脑74(采用研华6.5寸寸嵌入式平板电脑ppc-3060s。在设备平台40一侧放置,与设备平台40一体,功能灵活)、放置在所述设备平台40下方的电源组件、与滚筒伺服电机15和叉剪机构电机30对应布置的电机控制器和plc控制系统,所述设备平台40下方还安装有碳粉收集器,所述碳粉收集器与滑台下防尘板14相连。电流源采用大华电源1799_6v@180a,电源宽423mm,深433mm,放置在设备平台40下部的箱体内,与变频器及plc等电控放置在一起,电流设置等通过计算机操作,控制器在布局上保持垂直布局,即电机的正下方对应电机的控制器。plc则依据剩余空间合理安排。

61.以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。