1.本发明涉及催化燃烧反应器,特别涉及一种用于燃料电池系统的催化燃烧反应器。

背景技术:

2.燃料电池的最佳燃料是氢,但氢气的存储和运输仍不能较好解决。因此,目前基于燃料重整制氢的燃料电池系统在市场上仍占有较大的比例,特别是在固定电站、船舶及重型卡车电源或热电联供等领域应用优势明显。然而,基于重整制氢的燃料电池系统,在启动时,由于产生可供燃料电池用的合格燃料气需要一定的时间,在这段时间内,不合格重整气不能进入电堆,需经催化燃烧后排放。此外,在稳定或变载运行时,电堆阳极尾气中的可燃烧气含量较低,回收利用较为困难,一般需经催化燃烧后,方能排放。因此,催化燃烧反应器是该类系统的关键部件之一,用于处理不合格重整气及电堆阳极尾气,燃烧尾气中的热量,再回收利用。催化燃烧反应器需具备以下特点,以便于集成到系统中:首先,能用于宽浓度范围与操作范围的燃料气。以基于自热重整的燃料电池系统为例,不合格重整气和电堆尾气中可燃气体的含量差别较大,氢气摩尔组成约在10%~40%(干基组成在20%~50%)之间。而在启动或运行过程中,燃料气的流量范围变化较大,燃烧反应器需兼容不同条件下的流量。其次,反应器需有较高的比功率,即结构紧凑,以便用于系统集成。为了达到该目的,催化燃烧催化剂的活性一般较高,反应床层温度也较高,反应较为剧烈,这就要求控制好混合气的进料温度及分布均匀性。最后,催化燃烧反应器需具有小的压降,以利于降低系统辅助部件,如压缩机或气泵的功耗。因此,需对反应器的进料分布结构、燃烧催化剂及操作条件进行设计优化,开发一种兼具上述特点的反应器,以解决基于燃料重整制氢的燃料电池系统中尾气的处理问题。

技术实现要素:

3.针对上述问题,本发明的目的在于提供一种用于燃料电池系统的催化燃烧反应器,用于处理不合格重整气及电堆阳极尾气,燃烧尾气中的热量,再回收利用。

4.为了实现上述目的,本发明采用以下技术方案:

5.一种用于燃料电池系统的催化燃烧反应器,包括混合腔、燃烧室及混合气分布结构,其中燃烧室设置于混合腔的上部,混合腔设有空气进口和燃料气进口,空气和燃料气在混合腔内混合;混合气分布结构设置于燃烧室和混合腔之间,用于均布混合气;燃烧室内设有燃烧催化剂,混合气在燃烧室内催化燃烧,燃烧室的顶部设有燃烧尾气出口。

6.所述混合腔内设有与所述燃料气进口连接的燃料气分布结构,燃料气分布结构用于将由所述燃料气进口进入的燃料气分流至所述混合腔内。

7.所述燃料气分布结构包括内圆筒及布设于该内圆筒侧壁上的多个通气孔,内圆筒的上端为盲端或开若干通气孔,内圆筒内的燃料气由通气孔分流至所述混合腔内。

8.所述混合腔包括外圆筒和位于外圆筒上方的截面突变区,截面突变区的横截面尺

寸大于外圆筒的直径;所述内圆筒同轴设置于外圆筒内,所述内圆筒与所述外圆筒之间形成环形混合区域。

9.所述燃料气进口沿径向贯穿所述外圆筒,且与所述内圆筒的下端连通。

10.所述空气进口设置于混合腔的下端,沿轴向进气。

11.所述混合气分布结构为一开孔的平板,开孔在平板中均匀分布。

12.所述燃烧室的底部设有催化剂支撑结构,所述燃烧催化剂设置于催化剂支撑结构上。

13.所述催化剂支撑结构为一栅板;所述燃烧催化剂为整体形蜂窝陶瓷催化剂。

14.本发明的优点及有益效果是:本发明具有结构紧凑、操作稳定、压降低、调节范围宽及适用可燃气浓度范围广等优点,用于处理系统启动或稳定运行时,不合格重整气或电堆阳极尾气,使之达到排放标准;并将燃料中的化学能转化为热能,以供后续废热回收利用。

附图说明

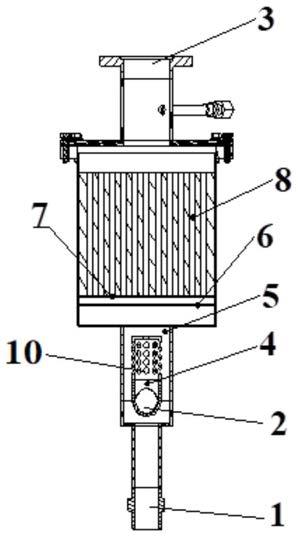

15.图1为本发明一种用于燃料电池系统的催化燃烧反应器的外部结构示意图;

16.图2为本发明一种用于燃料电池系统的催化燃烧反应器的剖视图;

17.图3为本发明测试过程中温度随时间的变化曲线图;

18.图4为本发明测试过程中不同负荷下燃烧尾气中的氢气含量的曲线图;

19.图中:1-空气进口;2-燃料气进口;3-燃烧尾气出口;4-燃料气分布结构;5-混合腔;6-混合气分布结构;7-催化剂支撑结构;8-燃烧催化剂;9-壳体;10-通气孔。

具体实施方式

20.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

21.如图1-2所示,本发明提供的一种用于燃料电池系统的催化燃烧反应器,包括混合腔5、燃烧室及混合气分布结构6,其中燃烧室设置于混合腔5的上部,混合腔5设有空气进口1和燃料气进口2,空气和燃料气在混合腔5内混合;混合气分布结构6设置于燃烧室和混合腔5之间,用于均布混合气;燃烧室内设有燃烧催化剂8,混合气在燃烧室内催化燃烧,燃烧室的顶部设有燃烧尾气出口3。

22.如图2所示,本发明的实施例中,混合腔5内设有与燃料气进口2连接的燃料气分布结构4,燃料气分布结构4用于将由燃料气进口2进入的燃料气分流至混合腔5内。

23.具体地,燃料气分布结构4包括内圆筒及布设于该内圆筒侧壁上的多个通气孔10,内圆筒的上端为盲端,盲端也可布设少量的通气孔10,内圆筒内的燃料气由通气孔10分流至混合腔5内,与空气混合形成混合气。

24.本发明的实施例中,混合腔5包括外圆筒和位于外圆筒上方的截面突变区,截面突变区的横截面尺寸大于外圆筒直径;燃料气分布结构4设置于外圆筒内。

25.具体地,内圆筒的周向打有若干均布的通气孔10,该周向分布通气孔10在内圆筒的轴向上进行阵列分布。总的开孔面积不小于燃料进气口2的面积,孔的直径、开孔个数及开孔位置,采用计算流体力学进行优化,使燃料气与空气进料口1来的空气在混合腔5中混

合均匀。

26.进一步地,燃料气进口2沿径向贯穿外圆筒,且与内圆筒的下端连通,由燃料气进口2导入的燃料气沿径向进入燃料气分布结构4内。空气进口1设置于混合腔5的下端,空气沿轴向进气。

27.混合腔5的环形混合区域内,从燃料气分布结构4的通气孔10出来的燃料气与空气流动方向基本垂直,实现高效混合。截面突变区,存在混合气流动截面突变,强化湍动,使燃料气与空气进一步混合,混合气中的组分更加均匀。

28.如图2所示,本发明的实施例中,混合气分布结构6为一开孔的平板,开孔在平板中均匀分布。开孔的直径、个数及孔间距采用计算流体力学进行优化,一般开孔总面积不小于混合腔5中外圆管的横截面积。

29.本发明的实施例中,燃烧室的底部设有催化剂支撑结构7,燃烧催化剂8设置于催化剂支撑结构7上。具体地,催化剂支撑结构7为一栅板;燃烧催化剂8为整体形蜂窝陶瓷催化剂。栅板应有大的流通面积,以减小对蜂窝陶瓷催化剂中流动通道的干扰。燃烧催化剂8的活性组分为铂等,催化剂中铂的质量分数可在0.2%~0.6%之间,采用耐高温陶瓷材料为载体。燃烧催化剂8外包有石英布,以减小壁流效应。

30.燃烧尾气出口3的直径一般不小于混合腔5中外圆管的横截面积,目的是减小流动压降。由于出口气体温度较高,出口密封方式采用紫铜等金属垫密封。

31.实施例

32.本实施例中,测试采用的燃料气分布结构的内圆管内径20mm,分布孔的直径5mm,周向上分布8个孔,在轴向上分布4排,混合腔的外圆管内径为40mm。混合气分布结构的孔径3mm,在板中均匀分布。催化剂长、宽、高分别120mm、50mm和100mm,铂质量分数约0.35%。燃料尾气出口管内径40mm,在反应器壁面和燃烧尾气出口内部设置有测温点。采用氢气和氮气配制不同氢气组成的混合气来模拟启动和稳定运行时可燃气的组成,最大测试的处理能力约为6.2kw。空气和燃料气分别从空气进口和燃料气进口通入反应器,反应后的气体从燃烧尾气出口排出,并采样分析。图3为测试过程中温度随时间的变化,测试过程中最高温约815℃。图4为不同负荷下,尾气中氢气含量,由于在测试前期,反应器还处于升温阶段,有少量的氢未燃烧完全,待温度升到一定值后,可将氢气完全烧完。整体而言,本发明提供的催化燃烧反应器,可以用于采用重整制氢的燃料电池系统中,通过优化燃烧催化剂含量,可进一步优化性能。

33.本发明提供的一种用于燃料电池系统的催化燃烧反应器,特别是用于自热重整的燃料电池系统,是用于催化燃烧启动时的不合格重整气,以及系统稳定运行时,电堆阳极尾气中的可燃气。燃烧后的高温尾气与系统中的换热器进行换热,以回收废热。本发明具有结构紧凑、操作稳定、压降低、调节范围宽及适用可燃气浓度范围广等优点,可集成于燃料电池系统中。

34.以上所述仅为本发明的实施方式,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进、扩展等,均包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。