1.本实用新型涉及电池储能技术领域,特别是涉及一种具有柔性特征的电池储能模组。

背景技术:

2.目前,柔性电池储能装置,具有巨大的应用背景和市场前景。柔性电源储能装置相比传统刚性电池储能装置具有较大优势,所以手机设备、可穿戴设备等消费类电子产品也逐渐向柔性化方向发展,显然市场对于柔性电池储能装置的需求也逐渐增加。

3.但是,目前市场上还没有相关成熟的全柔性电池储能装置出现。

技术实现要素:

4.本实用新型的目的是提供一种电池储能模组,具有柔性特征。

5.为实现上述目的,本实用新型提供了如下方案:

6.一种电池储能模组,包括:

7.柔性壳体和模组芯体,所述柔性壳体用于封装所述模组芯体;

8.所述模组芯体包括若干个间隔排列的单体电芯,且所述单体电芯之间通过导线连接;

9.所述柔性壳体上设置有若干个间隔排列的电芯封装槽;所述电芯封装槽用于放置所述单体电芯。

10.可选地,所述柔性壳体上还设置有壳体外封边和壳体内封边;

11.所述壳体外封边,为所述柔性壳体的外边沿部分,用于整体密封所述模组芯体;

12.所述壳体内封边,为将若干所述电芯封装槽相互间隔开的壳体内部边沿部分,用于密封若干所述电芯封装槽。

13.可选地,所述柔性壳体由上下对称的两张壳体组成。

14.可选地,所述柔性壳体的材质为铝塑膜。

15.可选地,所述壳体外封边的宽度为9.5~10mm;所述壳体内封边的宽度h的计算公式为h=a

×

b c;a为单体电芯厚度;b为单体电芯数量;c为预留间隙,取值范围为2~5mm。

16.可选地,所述导线为耐温硅胶软线,所述导线的过流能力满足所述电池储能模组最大倍率要求。

17.可选地,所述柔性壳体上还设置有导线封装槽,所述导线封装槽位于所述电芯封装槽的边缘位置,所述导线封装槽用于封装连接所述单体电芯的导线。

18.可选地,所述导线封装槽为半圆柱形,所述导线封装槽的直径d=导线直径 0.5mm。

19.可选地,所述电池储能模组还包括模组极耳;所述模组极耳位于所述单体电芯极耳的延伸处且与所述单体电芯的极耳通过焊接方式连接。

20.可选地,所述柔性壳体上还设置有导线焊点保护槽,所述导线焊点保护槽用于保

护所述模组极耳与所述导线的连接处的焊点。

21.根据本实用新型提供的具体实施例,本实用新型公开了以下技术效果:

22.本实用新型提供了一种电池储能模组,通过采用柔性壳体以及单体电芯之间的柔性连接方式,使电池储能模组具有柔性特征,实现可折叠功能。

附图说明

23.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

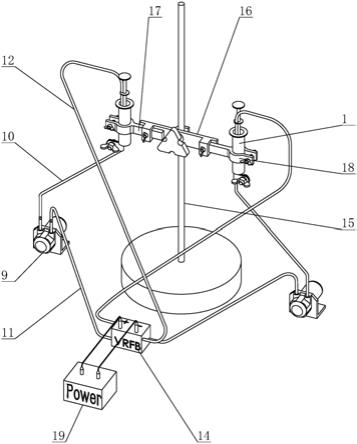

24.图1为本实用新型电池储能模组的结构示意图;

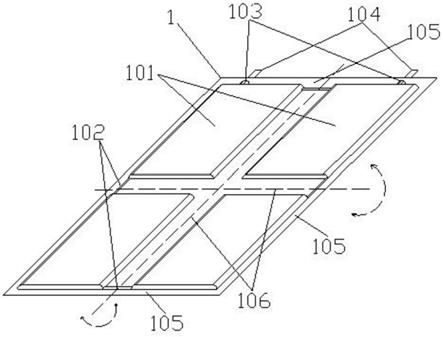

25.图2为本实用新型四只电芯两串两并的模组芯体示意图;

26.图3为本实用新型两只电芯两串/两并的模组芯体示意图;

27.图4为本实用新型六只电芯三串两并/两串三并的模组芯体示意图。

28.符号说明:1—柔性壳体,2—模组芯体,101—电芯封装槽,102—导线封装槽,103—导线焊点保护槽,104—模组极耳,105—模组外封边,106—模组内封边,201—单体电芯,202—电芯极耳,203—导线,204—模组极耳焊点。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.本实用新型的目的是提供一种模组外壳柔性化和电池连接方式柔性化的类柔性电池储能模组,能够获得全柔性电池的部分具有可折叠功能,本实用新型可以替代解决现有技术全柔性电池的开发困难的问题,使得柔性电池市场的需求得到部分满足。

31.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

32.发明人发现,针对某些特定市场的需求,电池小型化加上模组柔性化不失为一种替代全柔性电池的解决方案。电池小型化可以将其刚性的影响降低到可接受水平,再将电池之间的连接方式柔性化,开发出可折叠的“类柔性”电池储能模组,可获得柔性电池的部分功能,满足比如可穿戴设备等的需求。

33.鉴于此,本实用新型实施例提供了一种具有柔性特征的可折叠电池储能模组,且根据电池储能模组中包括的单体电芯数量不同和单体电芯之间的连接方式不同,本实用新型电池储能模组可以实现多种不同的布置方式。

34.实施例1

35.如图1所示,本实施例提供了一种四只单体电芯两串两并的可折叠电池储能模组,包括:柔性壳体1和模组芯体2,柔性壳体1用于封装模组芯体2。模组芯体2由四只间隔排列的单体电芯201组成,电芯之间通过导线203连接,本实施例所述的模组芯体连接示意图如

图2所示;柔性壳体1上分布有四个间隔排列的电芯封装槽101,电芯封装槽101用于放置单体电芯201。

36.作为一种优选的实施方式,本实施例所述的柔性壳体1上还设置有壳体外封边105和壳体内封边106。

37.壳体外封边105,为柔性壳体1的外边沿部分,用于整体密封模组芯体2。

38.壳体内封边106,为将四个电芯封装槽101相互间隔开的壳体内部边沿部分,用于密封四个电芯封装槽101。

39.模组芯体2放置于柔性壳体1中的对应电芯封装槽101后,在负压环境下将各封边封住,本实施例所述的电池储能模组即可绕壳体内封边106进行0~360度折叠。

40.进一步地,本实施例所述的柔性壳体1为方形,方形的壳体外封边105又可进一步划分为方形壳体顶封边,方形壳体底封边,方形壳体侧封边;方形壳体外封边105的宽度为9.5~10mm,壳体内封边106的宽度h需要根据电池储能模组中单体电芯201的厚度和数量来确定,壳体内封边106的宽度h的计算公式为h=a

×

b c,a为单体电芯201厚度,b为单体电芯201数量,c为预留间隙,c取值范围为2~5mm;本实施例中单体电芯201厚度a为5mm,单体电芯201数量b为4,预留间隙c取值为2mm,故本实施例中壳体内封边106的宽度h=5

×

4 2=22mm。

41.进一步地,本实施例所述的四只单体电芯201之间的间隔距离=四个电芯封装槽101的间隔距离=壳体内封边106的宽度。

42.作为一种优选的实施方式,本实施例所述的柔性壳体1由上下对称的两张壳体组成。优选地,柔性壳体1的材质为铝塑膜或者其他柔性材料。

43.作为一种优选的实施方式,本实施例所述的导线203为耐温硅胶软线,导线203的过流能力满足电池储能模组最大倍率要求。

44.作为一种优选的实施方式,本实施例所述的柔性壳体1上还设置有导线封装槽102,导线封装槽102位于电芯封装槽101的边缘位置,导线封装槽102用于封装连接单体电芯201的导线203。

45.进一步地,导线封装槽102为半圆柱形,导线封装槽102的直径d=导线直径 0.5mm。本实施例中导线直径为4mm,故导线封装槽102的直径d=4 0.5=4.5mm。

46.作为一种优选的实施方式,本实施例所述的电池储能模组还包括模组极耳104;模组极耳104位于电芯极耳202的延伸处且与单体电芯201的极耳通过焊接方式连接;本实施例所述的模组极耳104是在电芯极耳202上通过激光焊接同种极耳制备成的,极耳胶下端金属条长度为4.5~5mm。

47.如图2所示,本实施例中四只单体电芯201通过导线203的焊接构成电池储能模组两串两并连接方式,导线203焊接在模组极耳104上时,其焊点为模组极耳焊点204,极耳焊点204位于极耳胶下端金属条中间,极耳焊点204位置的四周需贴1.5~4mm厚的绝缘泡棉;导线焊接在电芯极耳202上时,其焊点位于电芯极耳202金属条中间位置,焊接完毕后电芯极耳202用耐高温胶带缠绕,然后向单体电芯201顶边方向对折。

48.进一步地,柔性壳体1上还设置有导线焊点保护槽103,用于保护模组极耳104与导线203的焊接处的模组极耳焊点204。

49.进一步地,导线焊点保护槽103宽度=模组极耳104的宽度,导线焊点保护槽103长

度为4.5~5mm,导线焊点保护槽103深度=单体电芯201厚度*0.5 0.5~1mm。

50.作为一种优选的实施方式,本实施例所述的四只单体电芯201为方形锂离子电池,且满足筛选条件:容量差≤10mah,内阻差≤3mω,电压差≤3mv,压降差值≤1.5mv/d。

51.作为一种优选的实施方式,本实施例所述的电芯封装槽101为方形,电芯封装槽101长度=单体电芯201长度 0.5~1.5mm,电芯封装槽101宽度=单体电芯201宽度 0.5~1.5mm,电芯封装槽101深度=单体电芯201厚度*0.5 0.5~1mm。

52.实施例2

53.本实施例提供了一种两只单体电芯串联/并联的可折叠电池储能模组,包括:柔性壳体和模组芯体2,柔性壳体用于封装模组芯体2。模组芯体2由两只间隔排列的单体电芯201组成,单体电芯201之间通过导线203连接,本实施例模组芯体连接示意图如图3所示;柔性壳体上分布有两个间隔排列的电芯封装槽,电芯封装槽用于放置单体电芯201。

54.作为一种优选的实施方式,本实施例所述的柔性壳体上还设置有壳体外封边和壳体内封边。

55.壳体外封边,为柔性壳体的外边沿部分,用于整体密封模组芯体2。

56.壳体内封边,为将两个电芯封装槽相互间隔开的壳体内部边沿部分,用于密封两个电芯封装槽。

57.模组芯体2放置于柔性壳体中的对应电芯封装槽后,在负压环境下将各封边封住,本实施例所述的电池储能模组即可绕壳体内封边进行0~360度折叠。

58.进一步地,本实施例所述的柔性壳体为方形,方形壳体外封边又可进一步划分为方形壳体顶封边,方形壳体底封边,方形壳体侧封边;方形壳体外封边的宽度为9.5~10mm,壳体内封边的宽度h需要根据电池储能模组中单体电芯201的厚度和数量来确定,壳体内封边的宽度h的计算公式为h=a

×

b c,a为单体电芯201厚度,b为单体电芯201数量,c为预留间隙,c取值范围为2~5mm;本实施例中单体电芯201厚度a为5mm,单体电芯201数量b为2,预留间隙c取值为2mm,故本实施例中壳体内封边的宽度h=5

×

2 2=12mm。

59.进一步地,本实施例所述的两只单体电芯201之间的间隔距离=两个电芯封装槽的间隔距离=壳体内封边的宽度。

60.作为一种优选的实施方式,本实施例所述的柔性壳体由上下对称的两张壳体组成。优选地,柔性壳体的材质为铝塑膜或者其他柔性材料。

61.作为一种优选的实施方式,本实施例所述的导线203为耐温硅胶软线,导线203的过流能力满足电池储能模组最大倍率要求。

62.作为一种优选的实施方式,本实施例所述的柔性壳体上还设置有导线封装槽,导线封装槽位于电芯封装槽的边缘位置,导线封装槽用于封装连接单体电芯201的导线203。

63.进一步地,导线封装槽为半圆柱形,导线封装槽的直径d=导线直径 0.5mm。本实施例中导线直径为4mm,故导线封装槽的直径d=4 0.5=4.5mm。

64.作为一种优选的实施方式,本实施例所述的电池储能模组还包括模组极耳104;模组极耳104位于电芯极耳202的延伸处且与单体电芯201的极耳通过焊接方式连接;本实施例所述的模组极耳104是在电芯极耳202上通过激光焊接同种极耳制备成的,极耳胶下端金属条长度为4.5~5mm。

65.如图3所示,本实施例中两只单体电芯201通过导线203的焊接构成电池储能模组

两串/两并连接方式,导线203焊接在模组极耳104上时,其焊点为模组极耳焊点204,极耳焊点204位于极耳胶下端金属条中间,极耳焊点204位置的四周需贴1.5~4mm厚的绝缘泡棉;导线焊接在电芯极耳202上时,其焊点位于电芯极耳202金属条中间位置,焊接完毕后电芯极耳202用耐高温胶带缠绕,然后向单体电芯201顶边方向对折。

66.进一步地,柔性壳体上还设置有导线焊点保护槽,用于保护模组极耳104与导线203的焊接处的模组极耳焊点204。

67.进一步地,导线焊点保护槽宽度=模组极耳104的宽度,导线焊点保护槽长度为4.5~5mm,导线焊点保护槽深度=单体电芯201厚度*0.5 0.5~1mm。

68.作为一种优选的实施方式,本实施例所述的两只单体电芯201为方形锂离子电池,且满足筛选条件:容量差≤10mah,内阻差≤3mω,电压差≤3mv,压降差值≤1.5mv/d。

69.作为一种优选的实施方式,本实施例所述的电芯封装槽为方形,电芯封装槽长度=单体电芯201长度 0.5~1.5mm,电芯封装槽宽度=单体电芯201宽度 0.5~1.5mm,电芯封装槽深度=单体电芯201厚度*0.5 0.5~1mm。

70.实施例3

71.本实施例提供了一种六只单体电芯三串两并/两串三并的可折叠电池储能模组,包括:柔性壳体和模组芯体2,柔性壳体用于封装模组芯体2。模组芯体2由六只间隔排列的单体电芯201组成,单体电芯201之间通过导线203连接,本实施例模组芯体连接示意图如图4所示;柔性壳体上分布有六个间隔排列的电芯封装槽,电芯封装槽用于放置单体电芯201。

72.作为一种优选的实施方式,本实施例所述的柔性壳体上还设置有壳体外封边和壳体内封边。

73.壳体外封边,为柔性壳体的外边沿部分,用于整体密封模组芯体2。

74.壳体内封边,为将六个电芯封装槽相互间隔开的壳体内部边沿部分,用于密封六个电芯封装槽。

75.模组芯体2放置于柔性壳体中的对应电芯封装槽后,在负压环境下将各封边封住,本实施例所述的电池储能模组即可绕壳体内封边进行0~360度折叠。

76.进一步地,本实施例所述的柔性壳体为方形,方形壳体外封边又可进一步划分为方形壳体顶封边,方形壳体底封边,方形壳体侧封边;方形壳体外封边的宽度为9.5~10mm,壳体内封边的宽度h需要根据电池储能模组中单体电芯201的厚度和数量来确定,壳体内封边的宽度h的计算公式为h=a

×

b c,a为单体电芯201厚度,b为单体电芯201数量,c为预留间隙,c取值范围为2~5mm;本实施例中单体电芯201厚度a为4mm,单体电芯201数量b为6,预留间隙c取值为3mm,故本实施例中壳体内封边的宽度h=4

×

6 3=27mm。

77.进一步地,本实施例所述的六只单体电芯201之间的间隔距离=六个电芯封装槽的间隔距离=壳体内封边的宽度。

78.作为一种优选的实施方式,本实施例所述的柔性壳体由上下对称的两张壳体组成。优选地,柔性壳体的材质为铝塑膜或者其他柔性材料。

79.作为一种优选的实施方式,本实施例所述的导线203为耐温硅胶软线,导线203的过流能力满足电池储能模组最大倍率要求。

80.作为一种优选的实施方式,本实施例所述的柔性壳体上还设置有导线封装槽,导线封装槽位于电芯封装槽的边缘位置,导线封装槽用于封装连接单体电芯201的导线203。

81.进一步地,导线封装槽为半圆柱形,导线封装槽的直径d=导线直径 0.5mm。本实施例中导线直径为4mm,故导线封装槽的直径d=4 0.5=4.5mm。

82.作为一种优选的实施方式,本实施例所述的电池储能模组还包括模组极耳104;模组极耳104位于电芯极耳202的延伸处且与单体电芯201的极耳通过焊接方式连接;本实施例所述的模组极耳104是在电芯极耳202上通过激光焊接同种极耳制备成的,极耳胶下端金属条长度为4.5~5mm。

83.如图4所示,本实施例中六只单体电芯201通过导线203的焊接构成电池储能模组三串两并/两串三并连接方式,导线203焊接在模组极耳104上时,其焊点为模组极耳焊点204,极耳焊点204位于极耳胶下端金属条中间,极耳焊点204位置的四周需贴1.5~4mm厚的绝缘泡棉;导线焊接在电芯极耳202上时,其焊点位于电芯极耳202金属条中间位置,焊接完毕后电芯极耳202用耐高温胶带缠绕,然后向单体电芯201顶边方向对折。

84.进一步地,柔性壳体1上还设置有导线焊点保护槽,用于保护模组极耳104与导线203的焊接处的模组极耳焊点204。

85.进一步地,导线焊点保护槽宽度=模组极耳104的宽度,导线焊点保护槽长度为4.5~5mm,导线焊点保护槽深度=单体电芯201厚度*0.5 0.5~1mm。

86.作为一种优选的实施方式,本实施例所述的六只单体电芯201为方形锂离子电池,且满足筛选条件:容量差≤10mah,内阻差≤3mω,电压差≤3mv,压降差值≤1.5mv/d。

87.作为一种优选的实施方式,本实施例所述的电芯封装槽为方形,电芯封装槽长度=单体电芯201长度 0.5~1.5mm,电芯封装槽宽度=单体电芯201宽度 0.5~1.5mm,电芯封装槽深度=单体电芯201厚度*0.5 0.5~1mm。

88.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

89.本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。