微型微透镜阵列匀光结构及其制作方法、tof镜头及设备

技术领域

1.本发明涉及三维感知领域,尤其涉及一种微型微透镜阵列匀光结构及其制作方法、tof镜头及设备。

背景技术:

2.tof(time of flight,飞行时间)技术可以进行三维感知与距离测量,tof的光学部分主要分为三部分:激光阵列光源、匀光结构和tof镜头。随着现在tof技术越来越多地加入到小型化设备中,tof镜头越来越小,相应的tof镜头的匀光结构作为tof技术的重要组成部分,也需要符合小型化的趋势,但现有微型匀光结构却无法达到tof技术所要求达到的视场角,并且存在干涉现象,影响tof镜头对光场的接收。

3.再者,现有微型匀光微透镜阵列结构微透镜与微透镜间边界定义不明晰,采用的结构深度较深,在进行光刻加工时不能很好地进行灰度补偿。

4.更有甚者,现有微型匀光微透镜阵列结构不能适应小型化设备如手机、平板电脑对匀光器件的需求,如此就造成了技术盲区。

5.因此,亟需提出一种新的技术方案来解决上述问题。

技术实现要素:

6.本发明的目的是解决现有技术中存在的问题,一方面,提供一种微型微透镜阵列匀光结构,具体技术方案如下:

7.一种微型微透镜阵列匀光结构,包括基底层,以及形成于所述基底层表面的匀光层,所述匀光层背离所述基底层的表面形成有透镜阵列组,

8.若干个微透镜错位排布形成所述透镜阵列组,所述透镜阵列组在所述匀光层的表面形成连续的面,

9.所述若干个微透镜多组相邻排列,相邻两组形成一个间隔组,相邻两组中的一组的微透镜的曲率半径按照从中间向两端逐渐变大的规律排布,相邻两组中的另一组的微透镜的曲率半径按照从中间向两端逐渐变小的规律排布。

10.在一个进一步的实施例中,所述基底层为透光玻璃基底,所述基底层的折射率大于等于1.4,且所述基底层对930nm~940nm波段的光线的透过率大于等于90%,

11.进一步的,所述匀光层为塑型胶层,所述塑型胶层粘附在所述透光玻璃基底上,

12.进一步的,所述塑型胶层包括光刻胶和/或压印胶;

13.进一步的,所述透光玻璃基底的厚度范围为0.3mm-0.6mm,所述塑型胶层的厚度为0.03mm-0.1mm。

14.在一个进一步的实施例中,组成所述透镜阵列组的若干个微透镜均为非球面面型的微透镜,且所述非球面面型的微透镜的曲率半径的范围为5μm-300μm;

15.进一步的,组成所述透镜阵列组的若干个微透镜的形状基本均不相同,所述微透镜的形状包括三角形、四边形、五边形、六边形中的一种或多种组合。

16.在一个进一步的实施例中,所述透镜阵列组具有若干列,所述若干列中任意一列上的相邻的两个微透镜的中心间距为25μm-120μm;

17.进一步的,在一个所述间隔组内,所述微透镜阵列组的曲率半径的取值是随机的;

18.进一步的,在一个所述间隔组内,相邻两个所述微透镜中心的间距由相应两个所述微透镜所选取的曲率半径以及所要求形成的光斑形状决定,

19.进一步的,相应两个所述微透镜所选取的曲率半径越大,相邻两个所述微透镜中心的间距越大,光斑形状在相邻两个所述微透镜中心连线方向的长度越长,若相应两个所述微透镜所选取的曲率半径既定,且要求光斑形状在相邻两个所述微透镜中心连线方向的长度越长,则相邻两个所述微透镜中心的间距越大。

20.在一个进一步的实施例中,两个所述间隔组之间的距离由目标要求形成的光斑形状以及每个所述间隔组中微透镜的最大曲率半径和最小曲率半径决定。

21.在一个进一步的实施例中,若相邻两组中的一组的微透镜的数量为n个,且所述相邻两组中的另一组的微透镜的数量为m个,

22.则,当n》m时,有m个微透镜的组的透镜曲率半径大于有n个微透镜的组的透镜曲率半径;

23.当n《m时,有m个微透镜的组的透镜曲率半径小于有n个微透镜的组的透镜曲率半径;

24.其中,m、n的取值包括2~10以内的整数,且m、n的取值是相邻的整数。

25.在一个进一步的实施例中,在一个所述间隔组内,所述微透镜的曲率半径的取值范围决定该间隔组内的微透镜的个数,所述微透镜的曲率半径的取值范围越大,则该间隔组内的微透镜的个数越多。

26.在一个进一步的实施例中,所述透镜阵列组内的若干个所述微透镜经过去间隔处理后在所述匀光层的表面形成连续的面。

27.另一方面,本发明还提供一种微型微透镜阵列匀光结构的制作方法,包括:

28.提供基底层,所述基底层为透光玻璃片;

29.提供图案成型模板,所述图案成型模板的表面形成有第一图案结构,所述第一图案结构与微型微透镜阵列图案的结构相反;

30.提供塑型胶,将所述图案成型模板作为模具,通过压印将所述塑型胶成型至所述基底层上,于所述基底层表面形成所述微型微透镜阵列图案,获得微型微透镜阵列匀光结构。

31.在一个进一步的实施例中,所述图案成型模板的制作方法,具体包括:

32.提供图案形成层,于所述图案形成层的表面形成第二图案结构,所述第二图案结构与所述微型微透镜阵列图案的结构一致;

33.进一步的,提供图案转移层,将所述图案形成层作为模板,通过压印将塑型胶成型至所述图案转移层上,于所述图案转移层表面形成所述第一图案结构,获得所述图案成型模板。

34.在一个进一步的实施例中,通过金刚石车削技术车削形成所述第一图案结构,制得所述图案成型模板;

35.进一步的,所述图案成型模板为金属模板。

36.在一个进一步的实施例中,通过金刚石车削技术于所述图案形成层的表面形成第二图案结构。

37.在一个进一步的实施例中,于所述图案形成层的表面形成第二图案结构,具体包括:

38.于所述图案形成层的表面均匀旋涂光刻胶,形成光刻胶层,所述光刻胶层的厚度为5μm-50μm,

39.对所述光刻胶层进行多次不同灰度等级的曝光,及灰度补偿,于所述图案形成层的表面形成所述第二图案结构。

40.在一个进一步的实施例中,于所述图案形成层的表面形成第二图案结构,具体包括:

41.将所述图案形成层浸没于光敏树脂中,通过对所述光敏树脂进行多次不同灰度等级的曝光,于所述图案形成层的表面形成所述第二图案结构。

42.在一个进一步的实施例中,所述基底层的厚度范围为0.3mm~0.6mm,

43.进一步的,所述基底层的折射率大于等于1.4,且所述基底层对930nm~940nm波段的光线的透过率大于等于90%;

44.进一步的,所述微型微透镜阵列图案包括若干个无间隔排列的微透镜,

45.进一步的,所述塑型胶的折射率大于等于1.4,

46.进一步的,所述塑型胶的材质为树脂。

47.在一个进一步的实施例中,本发明所述微型微透镜阵列图案的设计制作方法具体可以包括:

48.将若干个微透镜多组相邻排列,相邻两组形成一个间隔组,相邻两组中的一组的微透镜的曲率半径按照从中间向两端逐渐变大的规律排布,相邻两组中的另一组的微透镜的曲率半径按照从中间向两端逐渐变小的规律排布;

49.若所述相邻两组中的一组的微透镜的数量为n个,且所述相邻两组中的另一组的微透镜的数量为m个,

50.则,当n》m时,有m个微透镜的组的透镜曲率半径大于有n个微透镜的组的透镜曲率半径;

51.当n《m时,有m个微透镜的组的透镜曲率半径小于有n个微透镜的组的透镜曲率半径;

52.其中,m、n的取值包括2~10以内的整数,且m、n的取值是相邻的整数。

53.进一步的,所述微型微透镜阵列图案包括若干个所述间隔组,若干个所述间隔组形成透镜阵列组,所述一个间隔组内的相邻两个微透镜的中心间距为25μm-120μm,

54.进一步的,所述若干个微透镜通过间隙排列形成矩阵,所述矩阵中的任意一列微透镜的中心的连线形成一条直线。

55.进一步的,对所述透镜阵列组中的若干个所述微透镜进行去间隔处理,经过去间隔处理的若干个所述微透镜的形状基本各不相同,且若干个形状基本各不相同的所述微透镜在所述匀光层的表面错位紧密排布形成连续的面;

56.进一步的,经过去间隔处理的所述若干个微透镜的形状包括三角形、四边形、五边形、六边形中的一种或多种组合。

57.又一方面,本发明还提供一种tof镜头,其包括上述的微型微透镜阵列匀光结构,所述微型微透镜阵列匀光结构具有透镜阵列组,所述透镜阵列组与激光阵列光源之间设置有厚度范围为0.1mm~0.5mm的空气层。

58.再一方面,本发明还提供一种装设有tof镜头的设备,其包括上述的tof镜头,所述tof镜头上安装有上述的微型微透镜阵列匀光结构。

59.与现有技术相比,本发明具有如下有益效果中的一个或多个:

60.1.本发明所述微型匀光结构由微透镜阵列构成,通过间隔排列的方式,形成不同曲率半径不同形状的微透镜,这种匀光结构可以由不同口径、不同形状的微透镜组成,以此来破坏微透镜阵列的周期性,使激光阵列通过该微透镜阵列匀光结构匀光后消除干涉现象;

61.2.通过本发明所述匀光结构微透镜的填充率可达100%,较大的填充率可以增大入射光的利用效率,微透镜与微透镜之间无断面,使得微透镜与微透镜之间的过渡是连续的,单个微透镜的形状与所期望达到的光斑形状近似,提高光斑的均匀性,就加工层面来讲微透镜间无断层也降低纳米压印的加工难度;

62.3.本发明通过间隔排列的方式保证微透镜的孔径形状,使微透镜的孔径形状与所期望形成光斑形状类似,使激光阵列通过匀光结构后形成要求形状的均匀光斑,使得到的光斑与目标光斑近乎一致;

63.4.本发明所提出的间隔排列方式,每个微透镜的曲率半径都是随机,但微透镜中心排列与各个微透镜的曲率半径都遵循间隔排列方法,通过这种排列方法,微透镜与微透镜间的边界定义明晰,易于设计,在进行光刻加工母版时易于进行灰度补偿;

64.5.本发明通过间隔排列的方式,控制激光阵列通过微透镜阵列后所形成的光斑形状,实验证明能达到70

°

及以上的视场角;

65.6.本发明提出的微透镜阵列结构厚度小于0.6mm,通光尺寸小于0.9mm*0.9mm,所形成的光斑形状与微透镜阵列通光孔径形状无关,适用于小型化的tof模型。

66.7.本发明所述的微型微透镜阵列匀光结构,可以运用于tof镜头,消除激光阵列通过透镜阵列组后的干涉现象,并且保持光场良好的均匀性,微透镜阵列结构填充率为100%,使入射光的利用率达到最大,微透镜间的过渡平滑,提高光场的均匀性并且降低压印的加工难度。

附图说明

67.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

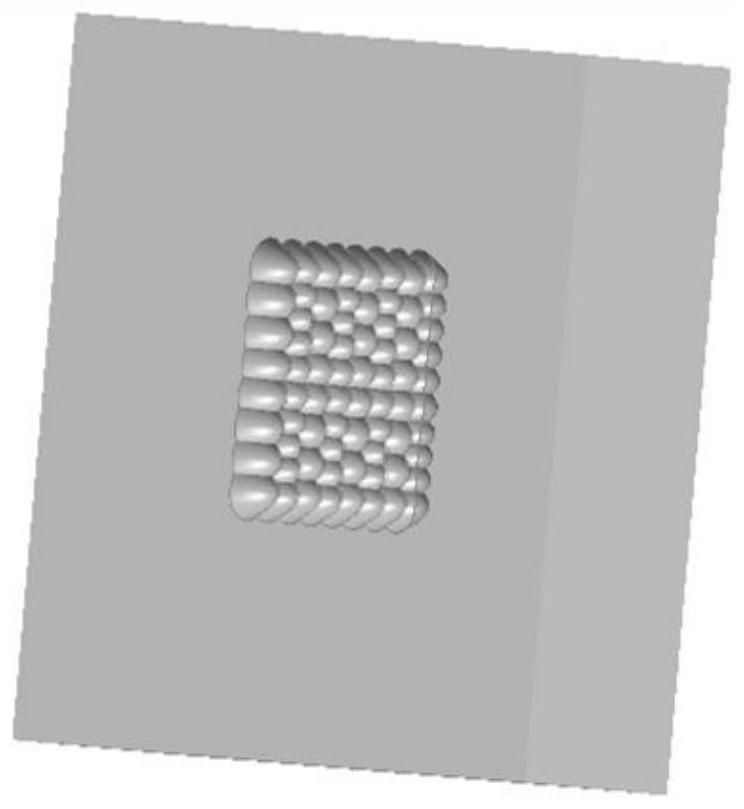

68.图1-1是实施例1所述凹面微透镜阵列结构的立体效果图;

69.图1-2是实施例1所述凹面微透镜阵列结构的主视效果图;

70.图1-3是实施例1所述凹面微透镜阵列结构的侧视效果图;

71.图1-4是实施例1所述微透镜阵列远场出射光场分布示意图;

72.图1-5是实施例1所述整体匀光结构示意效果图;

73.图2-1是实施例2所述凹面微透镜阵列结构的立体效果图;

74.图2-2是实施例2所述凹面微透镜阵列结构的主视效果图;

75.图2-3是实施例2所述凹面微透镜阵列结构的侧视效果图;

76.图2-4是实施例2所述微透镜阵列远场出射光场分布示意图;

77.图2-5是实施例2所述整体匀光结构示意效果图;

78.图3-1是实施例3所述凹面微透镜阵列结构的立体效果图;

79.图3-2是实施例3所述凹面微透镜阵列结构的主视效果图;

80.图3-3是实施例3所述凹面微透镜阵列结构的侧视效果图;

81.图3-4是实施例3所述微透镜阵列远场出射光场分布示意图;

82.图3-5是实施例3所述整体匀光结构示意效果图;

83.图4-1是实施例4所述凹面微透镜阵列结构的立体效果图;

84.图4-2是实施例4所述凹面微透镜阵列结构的主视效果图;

85.图4-3是实施例4所述凹面微透镜阵列结构的侧视效果图;

86.图4-4是实施例4所述微透镜阵列远场出射光场分布示意图;

87.图4-5是实施例4所述整体匀光结构示意效果图。

88.图5是本发明所述微型微透镜阵列匀光结构在一种实施例下的结构示意图;

89.图6是实施例5所述微型微透镜阵列匀光结构的制作流程示意图;

90.图7是实施例6所述微型微透镜阵列匀光结构的制作流程示意图;

91.图8是实施例7所述微型微透镜阵列匀光结构的制作流程示意图。

具体实施方式

92.下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清查、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

93.实施例:

94.下面结合附图与实施例进一步说明本发明要旨。

95.请参见图5,其中,01-基底层,02-匀光层,03-透镜阵列组。

96.本发明所述的一种微型微透镜阵列匀光结构包括基底层01,以及形成于所述基底层01表面的匀光层02,所述匀光层02背离所述基底层01的表面形成有透镜阵列组03,此为本发明所述匀光结构的基本结构特征。

97.在一种实施例下,所述透镜阵列组03由若干个微透镜组成,所述若干个微透镜的曲率半径和形状均不相同,所述若干个微透镜错位排布形成所述透镜阵列组03,所述透镜阵列组03在所述匀光层02的表面形成连续的面,其可以形成一个整片的连续的面,也可以是多个不连续的面,而这多个不连续的面覆盖在所述匀光层02上也可以实现一定的光学效果,但这效果却是没有透镜阵列组03能完全覆盖所述匀光层02带来的光学效果好的,制作的较为精良的匀光结构,透镜阵列组03在匀光层02上的填充率可以达到100%。

98.本发明所述的透镜阵列组可通过如下结构特征结合得到:

99.所述若干个微透镜通过间隔排列形成矩阵,所述矩阵的相邻两列组成一个间隔

组,而组成这一个间隔组的两列可分别称之为一个间隔,一个间隔(即一列)中包括若干个微透镜,所述相邻两列中的一列(即一个间隔组中的一个间隔)的微透镜的曲率半径按照从中间向两端逐渐变大的规律排布,所述相邻两列中的另一列(即一个间隔组中的另一个间隔)的微透镜的曲率半径按照从中间向两端逐渐变小的规律排布。

100.若所述相邻两列中的一列的微透镜的数量为n个,且所述相邻两列中的另一列的微透镜的数量为m个,

101.则,当n》m时,有m个微透镜的列的透镜曲率半径大于有n个微透镜的列的透镜曲率半径;

102.当n《m时,有m个微透镜的列的透镜曲率半径小于有n个微透镜的列的透镜曲率半径;

103.其中,m、n的取值包括2~10以内的整数,且m、n的取值是相邻的整数,比如m取4、n取5,m取2、n取3,m取7、n取8等。

104.需在此说明的是,文中提到的“列”不能理解为对本发明的限制,本领域的技术人员在实际应用中也可以将此理解或者看作为对应的“行”。

105.所述若干个微透镜通过间隔排列形成矩阵,所述矩阵的相邻两列组成一个间隔组,而组成这一个间隔组的两列可分别称之为一个间隔,在一个所述间隔内,所述微透镜的曲率半径的取值范围决定该间隔内的微透镜的个数,微透镜的曲率半径的取值范围越大,则该间隔内的微透镜的个数越多。

106.在一种实施例中,所述透镜阵列组03具有若干列,所述若干列中任意一列上的相邻的两个微透镜的中心间距为25μm-120μm。

107.在一种实施例中,所述基底层01可以是透光玻璃基底,所述基底层01的折射率大于等于1.4,且所述基底层01对930nm~940nm波段的光线的透过率大于等于90%,

108.所述匀光层02为塑型胶层,所述塑型胶层粘附在所述透光玻璃基底上,所述塑型胶层包括光刻胶和/或压印胶,所述塑型胶层最好也为透明层;

109.所述透光玻璃基底的厚度范围为0.3mm-0.6mm,所述塑型胶层的厚度为0.03mm-0.1mm,这样的尺寸结构特征使得整体匀光结构的尺寸减少,适用性更强。

110.在一种实施例中,组成所述透镜阵列组03的若干个微透镜均为非球面面型的微透镜,且所述非球面面型的微透镜的曲率半径的范围为5μm-300μm,其中在一个间隔组内,所述微透镜阵列组03的曲率半径的取值是随机的。

111.本发明所述匀光结构在应用时,所述透镜阵列组03与激光阵列光源之间设置有厚度范围为0.1mm~0.5mm的空气层。

112.若干个曲率半径和形状均不相同的微透镜排列形成所述透镜阵列组03,所述透镜阵列组03内的若干个微透镜做去间隔处理,所述透镜阵列组03中的微透镜形成连续的面,所述若干个微透镜在匀光层02表面的填充率为100%,去间隔处理后,组成所述透镜阵列组03的若干个微透镜的形状均不相同,包括三角形、四边形、五边形、六边形或以上多种形状的组合。去间隔处理后的若干个微透镜的形状是随机的,各种形状都有可能,而微透镜的各种形状均是为了适应整体匀光结构所需具备到的光学特性,因此也可以说去间隔处理后的若干个微透镜的形状可以是任意多边形。

113.在一种实施例中,本发明所述的两个间隔组之间的距离由目标要求形成的光斑以

及每个间隔组中微透镜的最大曲率半径和最小曲率半径决定,组成一个间隔组的微透镜的曲率半径均不相同,且各个间隔组之间也没有相同曲率半径的微透镜,整个透镜阵列组中不存在两个形状、曲率半径均一模一样的微透镜。当然,本发明所述的微型微透镜阵列匀光结构属于微纳结构,整个透镜阵列组在制造加工过程中也有可能出现多个形状相同的微透镜,比如,在一种情况下,若干个曲率半径均不同的微透镜在经过去间隔处理后,每个微透镜的形状可能是任意的不规则的多边形,而这些形状完全不同的微透镜可以形成一个连续的面。同时也有可能在经过去间隔处理之后在偶然情况下出现几个形状相同的微透镜。

114.在一种实施例中,在一个间隔组内,微透镜中心与微透镜中心的间距与相应两个微透镜所选取的曲率半径以及所要求形成的光斑形状决定,

115.曲率半径越大,微透镜中心与微透镜中心的间距越大,光斑形状在相邻两个所述微透镜中心连线方向的长度越长,若曲率半径既定,且要求光斑形状在相邻两个所述微透镜中心连线方向的长度越长,则微透镜中心与微透镜中心的间距越大。

116.实施例1:

117.本发明提出一种微型微透镜阵列匀光结构,请参见图1-1至1-5,其中,10-激光阵列光源;11-透镜阵列组。

118.在本实施例中,激光阵列光源10照射微型微透镜阵列匀光结构(透镜阵列组11表面面向光源)再透过基底层出射,如图1-5所示,激光阵列光源10与透镜阵列组11的距离为0.3mm,中间介质为空气,透镜阵列组11为凹面单层结构,基底层与匀光层(表面粘附有透镜阵列组11)的厚度为0.5mm,透镜阵列组11中微透镜的排列遵循间隔排列方法,微透镜中心是通过间隔排列方法确定的,本实施例中透镜阵列组11间隔排列的一行的微透镜的数量m为5,另一行的微透镜的数量n为4。参见图1-2,图1-2的最右边一列有10个微透镜,最右边的倒数第二列有8个微透镜,根据图中微透镜的曲率半径中心点的位置,可自最右边一列的中间位置(或自最左边一列的中间位置)将图1-2中的透镜阵列组划分为上下两部分,即自微透镜的最右边一列数,透镜阵列组的上半部分中的一个间隔内的透镜个数为5、4;5、4;5、4;5、4。对应的透镜阵列组的下半部分中的一个间隔内的透镜个数也为5、4;5、4;5、4;5、4(自最右边一列向最左边一列数)。

119.在本实施例中,微透镜横向长度为75微米至115微米之间,纵向长度为61微米至94微米之间,相应微透镜曲率半径与圆锥系数随着微透镜尺寸变化相应发生变化,曲率半径变化范围为24微米至54微米。

120.在本实施例中,相邻微透镜连接处高度相同,连接处无断面,填充率为100%。

121.在本实施例中,所述透镜阵列组11中的各个微透镜为四边形、五边形、六边形或其他多边形,每个微透镜形状不同,曲率半径不同,保持紧密排列,且这若干个微透镜的形状是随机的,各种形状都有可能,而微透镜的各种形状均是为了适应整体匀光结构所需具备到的光学特性。

122.参见图1-4,图片是在距离匀光结构250mm处形成的光斑,根据tan(θ/2)=h/l,h为光斑的半高,l为距离匀光结构的位置,相应得到各个视场角处相对于零度视场角的能量比例。本实施例中凹面微透镜阵列所达到的水平视场角大于70度,竖直视场角大于60度,其中,水平视场角的散射能量在60度时达到峰值,68度处光强降为中心强度的80%处,适用于便携式设备的tof模组,便于其做算法识别,竖直视场角的散射能量在50度时达到峰值。

123.实施例2:

124.本发明提出一种微型微透镜阵列匀光结构,请参见图2-1至2-5,其中,20-激光阵列光源;21-透镜阵列组。

125.在本实施例中,激光阵列光源20照射微型微透镜阵列匀光结构(透镜阵列组21表面面向光源)再透过基底层出射,如图2-5所示,激光阵列光源20与透镜阵列组21的距离为0.2mm,中间介质为空气,透镜阵列组21为凹面单层结构,基底层与匀光层的总厚度为0.5mm,透镜阵列组21中微透镜的排列遵循间隔排列方法,微透镜中心是通过间隔排列方法确定的,本实施例中透镜阵列组21间隔排列的一行的微透镜的数量m为5,另一行的微透镜的数量n为4,同样的,微透镜数量的确定方法与图1-2中的确定方法一致,在此不做赘述。

126.在本实施例中,微透镜横向长度为30至70微米之间,纵向长度为24.5微米至58微米之间,曲率半径相应微透镜曲率半径与圆锥系数随着微透镜尺寸变化相应发生变化,曲率半径变化范围为8微米至18微米。

127.在本实施例中,相邻微透镜连接处高度相同,连接处无断面,填充率为100%。

128.在本实施例中,所述透镜阵列组21中的各个微透镜为四边形、五边形、六边形或其他多边形,每个微透镜形状不同,曲率半径不同,保持紧密排列,且这若干个微透镜的形状是随机的,各种形状都有可能,而微透镜的各种形状均是为了适应整体匀光结构所需具备到的光学特性。

129.参见图2-4,按照间隔排列方法可以通过改变间隔排列中各个间隔的微透镜数量,以及微透镜间的距离,在一组微透镜面型相同的情况下,不同微透镜间的距离,竖直与水平方向两个距离与距离比值决定了出射光竖直与水平视场角的大小与比值。本实施例中凹面微透镜阵列所达到的水平视场角大于70度,竖直视场角大于60度,其中,水平视场角的散射能量在60度时达到峰值,竖直视场角的散射能量在50度时达到峰值。

130.实施例3:

131.本发明提出一种微型微透镜阵列匀光结构,请参见图3-1至3-5,其中,30-激光阵列光源;31-透镜阵列组。

132.在本实施例中,激光阵列光源30照射微型微透镜阵列匀光结构(透镜阵列组31表面面向光源)再透过基底层出射,如图3-5所示,激光阵列光源30与透镜阵列组31的距离为0.3mm,中间介质为空气,透镜阵列组31为凹面单层结构,厚度为0.5mm,透镜阵列组31中微透镜的排列遵循间隔排列方法,微透镜中心是通过间隔排列方法确定的,本实施例中透镜阵列组31间隔排列的一行的微透镜的数量m为3,另一行的微透镜的数量n为2,同样的,微透镜数量的确定方法与图1-2中的确定方法一致,在此不做赘述。

133.在本实施例中,微透镜横向长度为70微米至120微米之间,纵向长度为45微米至80微米之间,曲率半径相应微透镜曲率半径与圆锥系数随着微透镜尺寸变化相应发生变化,曲率半径变化范围为25微米至40微米。

134.在本实施例中,相邻微透镜连接处高度相同,连接处无断面,填充率为100%。

135.在本实施例中,所述透镜阵列组31中的各个微透镜为四边形、五边形、六边形,或其他多边形,每个微透镜形状不同,曲率半径不同,保持紧密排列,且这若干个微透镜的形状是随机的,各种形状都有可能,而微透镜的各种形状均是为了适应整体匀光结构所需具备到的光学特性。

136.本实施例中凹面微透镜阵列所达到的水平视场角大于70度,竖直视场角大于50度,其中,水平视场角的散射能量在58度时达到峰值,竖直视场角的散射能量在40度时达到峰值。

137.实施例4:

138.本发明提出一种微型微透镜阵列匀光结构,请参见图4-1至4-5,其中,40-激光阵列光源;41-透镜阵列组。

139.在本实施例中,激光阵列光源40照射微型微透镜阵列匀光结构(透镜阵列组41表面面向光源)再透过基底层出射,如图4-5所示,激光阵列光源40与透镜阵列组41的距离为0.3mm,中间介质为空气,透镜阵列组41为凹面单层结构,厚度为0.5mm,透镜阵列组41中微透镜的排列遵循间隔排列方法,微透镜中心是通过间隔排列方法确定的,本实施例中透镜阵列组41间隔排列的一行的微透镜的数量m为3,另一行的微透镜的数量n为2,同样的,微透镜数量的确定方法与图1-2中的确定方法一致,在此不做赘述。

140.在本实施例中,微透镜横向长度为30微米至50微米之间,纵向长度为20微米至34微米之间,曲率半径相应微透镜曲率半径与圆锥系数随着微透镜尺寸变化相应发生变化,曲率半径变化范围为8微米至20微米。

141.在本实施例中,相邻微透镜连接处高度相同,连接处无断面,填充率为100%。

142.在本实施例中,所述透镜阵列组41中的各个微透镜为四边形、五边形、六边形,或其他多边形,每个微透镜形状不同,曲率半径不同,保持紧密排列,且这若干个微透镜的形状是随机的,各种形状都有可能,而微透镜的各种形状均是为了适应整体匀光结构所需具备到的光学特性。

143.本实施例中凹面微透镜阵列所期望达到的水平视场角大于70度,竖直视场角大于50度,其中,水平视场角的散射能量在58度时达到峰值,竖直视场角的散射能量在40度时达到峰值。

144.综合实施例1~4,本发明提出一种微型微透镜阵列匀光结构,通过间隔排列的方式,形成不同曲率半径不同形状的微透镜,这种匀光结构由不同口径、不同形状的微透镜组成,从而破坏微透镜阵列的周期性,使激光阵列通过该微透镜阵列匀光结构匀光后消除干涉现象。

145.通过本发明所述匀光结构微透镜的填充率为100%,增大入射光的利用效率,微透镜与微透镜之间无断面,微透镜与微透镜之间的过渡是连续的,单个微透镜的形状与所期望达到的光斑形状近似,提高了光斑的均匀性,而微透镜间无断层,降低纳米压印的加工难度。

146.本发明所提出的间隔排列方式,每个微透镜的曲率半径都是随机,但微透镜中心排列与各个微透镜的曲率半径都遵循间隔排列方法,通过这种排列方法,微透镜与微透镜间的边界定义明晰,易于设计,在进行光刻加工母版时易于进行灰度补偿。

147.本发明通过间隔排列的方式,控制激光阵列通过微透镜阵列后所形成的光斑形状,实验证明能达到70

°

及以上的视场角。

148.本发明提出的微透镜阵列结构厚度小于0.6mm,通光尺寸小于0.9mm*0.9mm,所形成的光斑形状与微透镜阵列通光孔径形状无关,适用于小型化的tof模型。

149.结合实施例1~4,对比图1-4、2-4、3-4和4-4,可以验证微透镜面型、微透镜间距

离、微透镜排列竖直与水平方向微透镜间的距离均会影响形成光斑的性质。当本发明的两个所述间隔中的微透镜面型一样时(每个间隔都由不同面型的微透镜组成),两个所述间隔的间距越大,光斑在该间距方向的长度越长;微透镜间距离间距相同,面型曲率越大,光斑整体尺寸越大;微透镜间距相同,那么面型的圆锥系数越大,光斑峰值越窄,峰值处能量越强。

150.本发明所述的排列方法改变了某一列微透镜的竖直与水平方向的比值,在本发明的同一所述间隔组,通过改变竖直相邻的两个微透镜中心连线的长度与水平相邻的两个微透镜中心连线的长度的比值,从而改变光斑的长宽比值。

151.图1-4光斑与图2-4光斑基本相同,因为其间隔排列结构中m为4、n为5,图3-4光斑与图4-4光斑基本相同,因为其间隔排列结构中m为2、n为3。排列方式、间隔排列中m、n的取值、微透镜的曲率、圆锥系数、微透镜间距、水平相邻的两个微透镜中心连线的长度与竖直相邻的两个微透镜中心连线的长度决定形成光斑的形状与大小以及亮环的位置与宽度。

152.本发明还提出一种微型微透镜阵列匀光结构的制作方法,在此借用实施例5~6的附图,参见图6,所述匀光结构的制作方法包括:

153.提供基底层53,所述基底层53为透光玻璃片;

154.提供图案成型模板51,所述图案成型模板51的表面形成有第一图案结构,所述第一图案结构与微型微透镜阵列图案的结构相反,将所述第一图案结构称之为反向微型微透镜图案52;

155.提供塑型胶,也可以说是压印胶,将所述图案成型模板51作为模具,通过压印将所述塑型胶成型至所述基底层53上,于所述基底层53表面形成所述微型微透镜阵列图案,获得微型微透镜阵列匀光结构;

156.所述微型微透镜阵列图案包括若干个无间隔排列的微透镜;

157.所述塑型胶的折射率大于等于1.4。

158.在一种实施例中,参见图7,本发明所述图案成型模板的制作方法,具体包括:

159.提供图案形成层61,于所述图案形成层61的表面形成第二图案结构,所述第二图案结构与微型微透镜阵列图案结构一致,将所述第二图案结构称之为正向微型微透镜图案63;

160.提供图案转移层64,将所述图案形成层61作为模板,通过压印将塑型胶成型至所述图案转移层64上,于所述图案转移层64表面形成与微型微透镜阵列图案结构相反的第一图案结构即反向微型微透镜图案52,获得所述图案成型模板69;

161.所述塑型胶的材质为树脂。

162.在一种实施例中,本发明通过金刚石车削技术车削形成第一图案结构即反向微型微透镜图案52,制得所述图案成型模板69;

163.所述图案成型模板为金属模板。

164.在一种实施例中,本发明通过金刚石车削技术于所述图案形成层61的表面形成第二图案结构即正向微型微透镜图案63。

165.在一种实施例中,本发明于所述图案形成层61的表面形成第二图案结构,具体包括:

166.于所述图案形成层的表面均匀旋涂光刻胶,形成光刻胶层62,所述光刻胶层62的

厚度为5μm-50μm,

167.对所述光刻胶层62进行多次不同灰度等级的曝光,及灰度补偿,于所述图案形成层61的表面形成所述第二图案结构即正向微型微透镜图案63。

168.在一种实施例中,参见图8,本发明于所述图案形成层71的表面形成第二图案结构,具体包括:

169.将所述图案形成层71浸没于光敏树脂72中,通过对所述光敏树脂72进行多次不同灰度等级的曝光,于所述图案形成层71的表面形成所述第二图案结构即正向微型微透镜图案63。

170.在一种实施例中,本发明所述基底层76的厚度范围为0.3mm~0.6mm,

171.所述基底层76的折射率大于等于1.4,且所述基底层76对930nm~940nm波段的光线的透过率大于等于90%。

172.实施例5:

173.本发明还提出一种微型微透镜阵列匀光结构的制作方法,请参见图6,其中,51-图案成型模板;52-反向微型微透镜图案(即第一图案结构);53-基底层;54-正向微型微透镜图案(即第二图案结构)。

174.本实施例中,所述制作方法包括:

175.提供图案成型模板51,于所述图案成型模板51的表面形成反向微型微透镜图案52。

176.在一种实施例下,通过金刚石车削技术于所述图案成型模板51的表面形成反向微型微透镜图案52。

177.提供基底层53,将表面形成有所述反向微型微透镜图案52的图案成型模板51,通过压印在所述基底层53上形成所述正向微型微透镜图案54。

178.在一种实施例下,将图案成型模板51作为模具,通过模压的方法将树脂材料热压成形到基底层53上,形成所设计的微透镜阵列结构,即得到所述正向微型微透镜图案54。

179.实施例6:

180.本发明还提出一种微型微透镜阵列匀光结构的制作方法,请参见图7,其中,61-图案形成层;62-光刻胶层;63-正向微型微透镜图案;64-图案转移层;65-反向微型微透镜图案(即第一图案结构);66-基底层;67-正向微型微透镜图案(即第二图案结构);68-微型微透镜阵列匀光结构;69-图案成型模板。

181.本实施例中,所述制作方法包括:

182.提供图案形成层61,于所述图案形成层61的表面形成正向微型微透镜图案63。

183.在一种实施例下,在图案形成层61上均匀旋涂光刻胶,形成光刻胶层62,所述光刻胶层62的厚度为5μm-50μm,再通过灰度曝光的方法对所述光刻胶层62进行光刻,于所述光刻胶层62表面形成正向微型微透镜图案63,通过灰度曝光的方法在光刻胶层62进行不同灰度的曝光,曝光分多次,并且进行灰度补偿,可以提高微型微透镜阵列的制作精度。

184.提供图案转移层64,通过表面形成有所述正向微型微透镜图案63的图案形成层61对所述图案转移层64进行压印,于所述图案转移层64上形成反向微型微透镜图案65;

185.在一种实施例中,对图案形成层61表面的正向微型微透镜图案63进行纳米压印,通过纳米压印在所述图案转移层64的表面形成反向微型微透镜图案65。

186.提供基底层66,将表面形成有所述反向微型微透镜图案65的图案转移层64,通过压印在所述基底层66上形成所述正向微型微透镜图案67。

187.在一种实施例中,对图案转移层64表面的反向微型微透镜图案65进行纳米压印,通过纳米压印在所述基底层66的表面形成正向微型微透镜图案67,获得微型微透镜阵列匀光结构68。

188.实施例7:

189.本发明还提出一种微型微透镜阵列匀光结构的制作方法,请参见图8,其中,71-图案形成层;72-光敏树脂;73-正向微型微透镜图案(即第二图案结构);74-图案转移层;75-反向微型微透镜图案(即第一图案结构);76-基底层;77-正向微型微透镜图案(即第二图案结构);78-微型微透镜阵列匀光结构。

190.本实施例中,所述制作方法包括:

191.提供图案形成层71,于所述图案形成层71的表面形成正向微型微透镜图案73。

192.在一种实施例下,将所述图案形成层71浸没于光敏树脂72中,通过对所述光敏树脂72进行多次不同灰度等级的曝光,于所述图案形成层71的表面形成所述正向微型微透镜图案73。通过灰度曝光的方法在光敏树脂72上进行不同灰度的曝光,曝光分多次,并且进行灰度补偿,可以提高微型微透镜阵列的制作精度。

193.提供图案转移层74,通过表面形成有所述正向微型微透镜图案73的图案形成层71对所述图案转移层74进行压印,于所述图案转移层74上形成反向微型微透镜图案75;

194.在一种实施例中,对图案形成层71表面的正向微型微透镜图案73进行纳米压印,通过纳米压印在所述图案转移层74的表面形成反向微型微透镜图案75。

195.提供基底层76,将表面形成有所述反向微型微透镜图案75的图案转移层74,通过压印在所述基底层76上形成所述正向微型微透镜图案77。

196.在一种实施例中,对图案转移层74表面的反向微型微透镜图案75进行纳米压印,通过纳米压印在所述基底层76的表面形成正向微型微透镜图案77,获得微型微透镜阵列匀光结构78。

197.综合实施例5~7,本发明所述的一种适用于小型tof镜头模组的微型微透镜阵列匀光结构,可以减小匀光结构的厚度和尺寸,满足小型化设备如手机、平板电脑对小型匀光器件的需求,相比于规则型微透镜阵列,基于间隔排列方法的微透镜阵列微透镜形状和曲率满足随机分布,可以消除通过微透镜阵列后形成的干涉现象。

198.本发明所述的制作方法可以通过金刚石车削技术、光敏树脂固化技术、灰度光刻技术等对形成微透镜阵列的图案形成层进行加工,并通过纳米压印的方法进行微透镜阵列的制造,使微透镜阵列厚度保持在0.3mm至0.5mm,微透镜与微透镜之间无断面,降低纳米压印的加工难度,提高加工精度。

199.本发明所述的微透镜匀光结构,各个微透镜的口径形状不规则,曲率半径、微透镜中心点等通过间隔排列的方法进行随机排布,微透镜间边界定义明晰,易于设计,微透镜间的过渡连续,提高出射光场的均匀性,采用光刻技术加工母版时易于进行灰度补偿。

200.本发明所述的微型微透镜阵列匀光结构,可以运用于小型tof,消除激光阵列通过匀光阵列后的干涉现象,并且保持光场良好的均匀性,微透镜阵列结构填充率为100%,使入射光的利用率达到最大,微透镜间的过渡平滑,提高光场的均匀性并且降低压印的加工

难度。

201.在一种实施例下,本发明还提供一种tof镜头,其包括上述的微型微透镜阵列匀光结构。

202.在一种实施例下,本发明还提供一种装设有tof镜头的设备,其包括tof镜头,所述tof镜头上安装有上述的微型微透镜阵列匀光结构。

203.在一种实施例中,本发明所述微型微透镜阵列图案的设计方法具体可以包括:

204.将若干个微透镜多组相邻排列,相邻两组形成一个间隔组,相邻两组中的一组的微透镜的曲率半径按照从中间向两端逐渐变大的规律排布,相邻两组中的另一组的微透镜的曲率半径按照从中间向两端逐渐变小的规律排布;

205.若所述相邻两组中的一组的微透镜的数量为n个,且所述相邻两组中的另一组的微透镜的数量为m个,

206.则,当n》m时,有m个微透镜的组的透镜曲率半径大于有n个微透镜的组的透镜曲率半径;

207.当n《m时,有m个微透镜的组的透镜曲率半径小于有n个微透镜的组的透镜曲率半径;

208.其中,m、n的取值包括2~10以内的整数,并且是相邻的整数,比如m取4、n取5,m取2、n取3,m取7、n取8等。

209.进一步的,所述透镜阵列组包括若干个所述间隔组,若干个所述间隔组形成透镜阵列组,所述一个间隔组内的相邻两个微透镜的中心间距为25μm-120μm,

210.所述若干个微透镜通过间隙排列形成矩阵,所述矩阵中的任意一列微透镜的中心的连线形成一条直线。

211.对通过间隙排列形成矩阵的若干个微透镜进行去间隔处理,经过去间隔处理的若干个微透镜的形状基本各不相同,且若干个形状基本各不相同的微透镜在所述匀光层的表面错位紧密排布形成连续的面。

212.进一步的,经过去间隔处理的所述若干个微透镜的形状可以是任意多边形;所述的去间隔处理是对多组微透镜进行并集处理,让每个微透镜都无缝衔接,可以选定一个起点之后将剩余的微透镜进行依次排列,使得所有微透镜形成连续的面,因此,经过去间隔处理的所述若干个微透镜的形状只是为了满足所有微透镜形成连续的面,可以说经过去间隔处理的所述若干个微透镜的形状可以是任意多边形。

213.在一种实施例中,本发明所述的间隔排列方式具体可以包括:

214.根据间隔排列方法确定微透镜中心位置,不同的微透镜曲率半径确定不同的微透镜中心位置。每一组间隔微透镜分为两排,一排微透镜阵列曲率半径按照中间曲率最大,往两边曲率半径依次减小,另一排微透镜阵列曲率半径按照中间曲率最小,往两边曲率半径依次增大。每一排微透镜的中心都在一条直线上,每一排微透镜中心的间距不等,根据微透镜的曲率半径以及所要求形成的光斑形状决定微透镜的间距,每个微透镜的曲率半径都是随机的,曲率半径由5μm~300μm,微透镜中心位置是根据相应微透镜曲率半径以及所期望形成的光斑形状决定。

215.更具体的说,是通过间隔排列方式将本发明所述透镜阵列组形成矩阵,某一曲率半径区间(假设为第一曲率半径区间)与另一曲率半径区间(假设为第二曲率半径区间)组

成一个间隔。

216.在第一曲率半径区间随机取n个曲率半径,微透镜曲率半径按照从中间向两端逐渐变大的规律排布,在第二曲率半径区间随机取m个曲率半径,微透镜曲率半径按照从中间向两端逐渐变小的规律排布,两组排列组成一个间隔。相应的,下一个间隔同样在第一曲率半径区间随机取n个曲率半径,若m大于n,则m排列中所选取曲率半径小于n排列中所选取曲率半径,若n大于m,则m排列中所选取曲率半径大于n排列中所选取曲率半径,微透镜曲率半径按照从中间向两端逐渐变大的规律排布,在第二曲率半径区间随机取m个曲率半径,此m个曲率半径与在第一间隔所取的曲率半径不同,微透镜曲率半径按照从中间向两端逐渐变小的规律排布,两个间隔之间的距离根据所要求形成的光斑形状以及各个间隔中所取的微透镜最大曲率半径与最小曲率半径决定。

217.所述间隔排列方法,在进行单个间隔的排列时,微透镜中心与微透镜中心的间距与相应两个微透镜所选取的曲率半径以及所要求形成的光斑形状决定,曲率半径越大,微透镜中心与微透镜中心的间距越大,光斑形状在相邻两个所述微透镜中心连线方向的长度越长,如果曲率半径既定,且要求光斑形状在相邻两个所述微透镜中心连线方向的长度越长,则相邻两个所述微透镜中心的间距越大。

218.进一步的,在进行单个间隔的排列时,无论微透镜中心根据微透镜曲率半径排布规律如何排布,微透镜的曲率半径在该间隔的曲率半径变化的范围内的取值是随机的,取值范围由5μm至300μm。

219.进一步的,采用该种方法进行第三间隔、第四间隔直至第n间隔,每两个间隔之间的距离根据在相应间隔中所取的微透镜最大曲率半径与最小曲率半径决定以及所要求形成的光斑形状决定,并且各个间隔中微透镜所取曲率半径都不相同(同组间隔内的微透镜的曲率半径不相同,间隔与间隔内的微透镜的曲率半径不相同)。

220.进一步的,同一间隔的微透镜曲率半径取值范围是特定的,该间隔的微透镜曲率半径取值范围决定该间隔所能取的微透镜个数,微透镜曲率半径的取值范围越大,则相应间隔所能取的微透镜个数越多。

221.通过所述间隔排列方法进行微透镜阵列排列后,各个微透镜的曲率半径都不相同,并且曲率半径在5μm~300μm内是随机的;且各个微透镜的形状都不相同,各个微透镜的形状会变成三角形、四边形、五边形、六边形、七边形、八边形或者其他多边形,整体微透镜阵列由各种不同形状的微透镜组成,这种微透镜结构可以完全破坏微透镜阵列的周期性,消除匀光结构通光后产生的干涉现象。

222.在本发明中,同一间隔微透镜中心间距为25微米至120微米,微透镜曲率半径为5微米至300微米,相邻间隔间距由相应间隔内微透镜曲率半径的取值范围与所要求形成的光斑形状决定。

223.所述微透镜阵列结构根据间隔排列方法将各个微透镜排列在相应的位置,每个微透镜具有各自对应的曲率半径,完成排列后对微透镜阵列做去间隔处理,也可以说是做并集,未做并集之前各个微透镜为圆形孔径,并且各个微透镜与周围的微透镜相交,做并集之后各个微透镜的形状变成多边形,并且相邻多边形之间的连接处无断面,填充率可达到100%,从而增大入射光的利用效率,微透镜阵列无断面也降低纳米压印的加工难度。

224.在一种实施例中,本发明所述基底层01的厚度为0.3mm-0.6mm,匀光层02的厚度为

0.03mm-0.1mm。本发明解决了现有匀光器件通光后干涉现象明显、体积较大不适合小型化设备的缺点,提供一种小体积的微型微透镜结构。该结构适用于小型化tof模型,可以应用于手机、平板电脑等便携式小型电子设备,并且该结构相对于传统周期性微透镜阵列,能很好地消除匀光结构通光后产生的干涉条纹,提高受照面光斑的均匀性。

225.本发明通过间隔排列的方式,控制激光阵列通过微透镜阵列后所形成的光斑形状,能达到70

°

及以上的视场角。

226.本发明采用间隔排列方式,使得微透镜与微透镜之间无断面,微透镜与微透镜之间的过渡是连续的,单个微透镜的形状与所期望达到的光斑形状近似,提高了光斑的均匀性。

227.本发明所提出的间隔排列方式中每个微透镜的曲率半径都是随机,但微透镜中心排列与各个微透镜的曲率半径都遵循间隔排列方法,通过这种排列方法,微透镜与微透镜间的边界定义明晰,易于设计,在进行光刻加工母版时易于进行灰度补偿。

228.本发明提出的透镜阵列组03的厚度小于0.6mm,匀光层02(光刻胶层)的厚度小于0.1mm,通光尺寸小于0.9mm*0.9mm,所形成的光斑形状与微透镜阵列组成的通光孔径形状无关,满足小型化设备对匀光器件的厚度要求,适用于小型化的tof模型。

229.本发明所述透镜阵列组03中的微透镜中心间距由对应两个微透镜的曲率半径决定,由于微透镜为非球面结构,决定微透镜面型的应由曲率半径与非球面系数决定,微透镜中心间距、微透镜曲率半径、微透镜非球面系数共同决定激光阵列通过微透镜阵列结构后的光斑形状与光强分布。

230.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

231.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。