1.本发明属于催化剂领域,涉及一种加氢裂化催化剂载体及其制备方法与应用。

背景技术:

2.y、beta沸石等由于其独特的孔结构广泛应用于吸附、分离、催化等领域,特别是在石油化工方面表现得尤为重要。随着石油的重质化和劣质化,常规沸石已经不能满足催化裂化的苛刻的反应-再生条件的需求;合理减少酸中心密度、提高酸中心的相对强度、以及增加沸石的介孔结构,可以改善裂化/氢转移活性之比,降低催化结焦的生成,改善产品分布。

3.cn201710630436一种多产重石脑油和航煤的加氢裂化催化剂及其制备方法和应用,提供了一种多产重石脑油和航煤的加氢裂化催化剂及其制备方法和应用,该方法包括:先合成导向剂,采用水热晶化法合成y/ts-1/apo-5复合分子筛,然后在y/ts-1/apo-5分子筛的浆液中加入表面活性剂、碱性铝源和/或碱性硅源溶液,产物经洗涤、干燥、焙烧,即得介孔y/ts-1/apo-5/asa复合材料。然后将h3pmo

12-x

pr

xo40

·

nh2o杂多酸水溶液与介孔y/ts-1/apo-5/asa复合材料混合,再加入氧化铝和硝酸,经混捏、碾压、挤条、干燥、焙烧后,得到加氢裂化催化剂。该催化剂加工重质原料油,可以多产重石脑油和航煤。

4.cn201410711529一种加氢裂化催化剂载体及其制备方法,公开了一种加氢裂化催化剂载体及其制备方法。该催化剂载体采用一种大晶粒、高硅、有效孔径分布集中的改性y型分子筛作为主要裂化组分,由该载体制备的加氢裂化催化剂适宜作为灵活生产优质重石脑油、航煤和柴油的加氢裂化催化剂,具有较高的活性和选择性。

5.cn200710012769一种加氢裂化催化剂载体及其制备方法,公开了一种加氢裂化催化剂载体及其制备方法。该催化剂载体包括改性y分子筛、无定形硅铝和氧化铝,其中所述y型分子筛采用如下方法制备:该方法是用铝盐和酸的混合水溶液处理水热处理后的y型分子筛。改性后y型分子筛性质如下:比表面800m2/g~900m2/g,总孔容0.40ml/g~0.50ml/g,相对结晶度90%~130%,晶胞参数2.434~2.440nm,硅铝摩尔比20~100,红外酸量0.3~0.8mmol/g,b酸/l酸为7.0以上,氧化钠含量≤0.05wt%。由本发明载体所制备的加氢裂化催化剂具有高的催化活性,好的目的产品选择性,可生产重石脑油、航煤和柴油等产品,而且收率高,产品质量好。

6.cn201610289559一种加氢裂化催化剂载体及其制备方法,公开了一种加氢裂化催化剂载体及其制备方法。该加氢裂化催化剂载体采用一种富含介孔、有效孔径分布集中的改性y型分子筛作为主要裂化组分,该改性y型分子筛的性质如下:相对结晶度为110%~150%,sio2/al2o3摩尔比为55~100,晶胞参数为2.425~2.435nm,总孔体积为0.55~1.0ml/g,介孔孔体积占总孔体积的70%以上。由该载体制备的加氢裂化催化剂适宜作为灵活生产优质重石脑油、喷气燃料和柴油的加氢裂化过程中,具有较高的活性和选择性。

7.cn201510136440加氢裂化催化剂载体的制备方法,公开了一种加氢裂化催化剂载体的制备方法。该方法是将β分子筛、sba-15分子筛、无定形硅铝和粘合剂混捏成型制备的,

其中β分子筛是采用特定的酸碱沉淀法制备无定形硅铝前驱物,然后加入水、硅源和模板剂,得到硅铝凝胶;经两步动态晶化,再经铵盐交换和脱模板剂处理,制得β分子筛。本发明加氢裂化催化剂载体采用高结晶度、高硅铝比、稳定性好的β分子筛和sba-15分子筛作为酸性组分,由其制备的加氢裂化催化剂,具有活性好,中油选择性高,产品质量好的优点。

8.但是,上述加氢裂化催化剂载体在制备过程中会产生大量的废液,如废酸液等,难于处理且污染环境。

技术实现要素:

9.本发明的主要目的在于提供一种加氢裂化催化剂载体及其制备方法与应用,该制备方法避免了催化剂载体制备过程中酸性废液的产生,而且可以增加二次介孔和强酸位的生成,可以除去分子筛孔道内的无定形铝物种。

10.为了达到上述目的,本发明提供给了一种加氢裂化催化剂载体的制备方法,包括:

11.步骤1,将酸性物质的溶液雾化为小液滴,喷附于y/beta/p2o5/asa复合材料上;

12.步骤2,将步骤1所得混合物进行加热,以进行化学改性,得到加氢裂化催化剂载体。

13.本发明所述的加氢裂化催化剂载体的制备方法,其中,所述酸性物质为氢氟酸和硼酸的混合物,所述小液滴的直径为100~200μm。

14.本发明所述的加氢裂化催化剂载体的制备方法,其中,所述酸性物质的溶液中氢氟酸的质量浓度为3wt%~15wt%,硼酸的质量浓度为1wt%~5wt%;所述y/beta/p2o5/asa复合材料与酸性物质的溶液的质量比1:0.7~1.5。

15.本发明所述的加氢裂化催化剂载体的制备方法,其中,所述酸性物质的溶液中还含有铵盐,所述酸性物质的溶液中氢氟酸、硼酸与铵盐的质量比为3wt%~15wt%:1wt%~5wt%:1wt%~5wt%。

16.本发明所述的加氢裂化催化剂载体的制备方法,其中,所述酸性物质的溶液的雾化在高压喷雾器中进行,所述y/beta/p2o5/asa复合材料在转动状态下喷附所述小液滴。

17.本发明所述的加氢裂化催化剂载体的制备方法,其中,所述步骤2在密闭装置中进行,所述加热的温度为100~200℃,通过产生的自压进行化学改性,改性时间为1~6h。

18.本发明所述的加氢裂化催化剂载体的制备方法,其中,所述步骤2在自压反应釜中进行,化学改性后进行洗涤、干燥、焙烧得到加氢裂化催化剂载体;所述干燥温度为80~140℃,干燥时间为1~2h,焙烧温度为550~650℃。

19.本发明所述的加氢裂化催化剂载体的制备方法,其中,所述y/beta/p2o5/asa复合材料的制备方法包括:在asa水热成胶过程中加入y分子筛、beta分子筛和含磷化合物溶液,得到y/beta/p2o5/asa复合材料;及/或所述y/beta/p2o5/asa复合材料中,y分子筛占25~50wt%,beta分子筛占1~10wt%,p2o5占1~5wt%,其余为asa。其中,含磷化合物溶液为磷酸二氢铵溶液。

20.为了达到上述目的,本发明还提供了上述的加氢裂化催化剂载体的制备方法制备得到的加氢裂化催化剂载体。

21.本发明所述的加氢裂化催化剂载体,其中,比表面积为600-715m2/g,总孔容为0.80~1.20ml/g,其中介孔孔容0.40~0.80ml/g,平均孔径6~12nm。

22.为了达到上述目的,本发明更提供了上述的加氢裂化催化剂载体在石油加氢裂化中的应用。

23.本发明的有益效果:

24.本发明催化剂载体经改性后的比表面积为600-715m2/g,总孔容为0.80~1.20ml/g,其中介孔孔容0.40~0.80ml/g,平均孔径6~12nm,由此本发明催化剂载体通过改性增加了二次介孔和强酸位的生成,将本发明催化剂载体制备的催化剂用于常减压蜡油、催化柴油和酮苯去蜡油等,石脑油、航煤和尾油总收率可达到90wt%以上。

具体实施方式

25.以下对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

26.本发明提供了一种加氢裂化催化剂载体的制备方法,包括:

27.步骤1,将酸性物质的溶液雾化为小液滴,喷附于y/beta/p2o5/asa复合材料上;

28.步骤2,将步骤1所得混合物进行加热操作,以进行化学改性,得到加氢裂化催化剂载体。

29.本发明通过将酸性物质雾化成小液滴,将其吸附于y/beta/p2o5/asa复合材料上,然后对混合物进行加热,使其在酸性水蒸汽自压下进行化学改性,不仅可以促进y/beta/p2o5/asa复合材料二次介孔的产生,促进其强酸位的生成,除去分子筛孔道内的无定形铝物种;而且可以减少改性过程中酸性物质的使用量,避免酸性废液的产生。

30.在一实施方式中,y/beta/p2o5/asa复合材料的制备方法包括:在无定形硅铝(asa)合成过程中,加入25~50wt%的y分子筛、1~10wt%的beta分子筛、含磷化合物水溶液(p2o5占1~7wt%),得到y/beta/p2o5/asa复合材料。其中含磷化合物水溶液为含磷盐溶液,更例如为磷酸二氢铵水溶液。

31.在一实施方式中,y/beta/p2o5/asa复合材料的比表面积为550-680m2/g,总孔容为0.50~1.0ml/g,其中介孔孔容0.20~0.60ml/g,平均孔径5~10nm。

32.在一实施方式中,酸性物质为氢氟酸和硼酸的混合物,酸性物质溶液为氢氟酸和硼酸形成的水溶液。酸性物质溶液雾化过程例如在高压喷雾器中进行,从而雾化成100~200μm的小液滴。在另一实施方式中,酸性物质溶液中氢氟酸的质量浓度为3wt%~15wt%,硼酸的质量浓度为1wt%~5wt%,y/beta/p2o5/asa复合材料与酸性物质溶液的质量比为1:0.7~1.5。在又一实施方式中,可以将铵盐与酸性物质共同形成溶液,喷附于y/beta/p2o5/asa复合材料上,铵盐为无机铵盐,例如为硫酸铵、氯化铵等,如此可以将酸性物质形成于缓冲溶液中,降低酸性物质对分子筛骨架的破坏。其中,铵盐的用量例如为溶液的1~5wt%。酸性物质的溶液中氢氟酸、硼酸与铵盐的质量比例如为3wt%~15wt%:1wt%~5wt%:1wt%~5wt%。

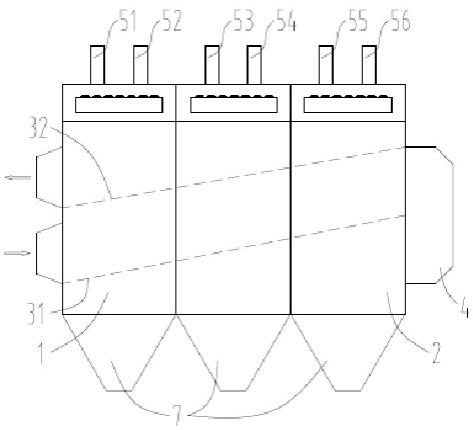

33.在一实施方式中,y/beta/p2o5/asa复合材料在喷附酸性物质小液滴时处于连续转动的状态,如此可使得酸性物质小液滴均匀地喷附于y/beta/p2o5/asa复合材料。在另一实施方式中,y/beta/p2o5/asa复合材料粉末均匀分散在糖衣锅中,将糖衣锅快速转动,如此可使y/beta/p2o5/asa复合材料处于连续转动的状态。

34.然后,将喷附后润湿的混合物进行加热,加热温度例如为100~200℃,如此使挥发产生的酸性水蒸气对y/beta/p2o5/asa复合材料进行化学改性。在一实施方式中,该混合物在密闭容器中进行加热,由此产生自压,进而使酸性水蒸气在自压下对y/beta/p2o5/asa复合材料进行化学改性。密闭容器例如为自压反应斧,改性时间例如为1~6h,然后干燥、焙烧得到改性y/beta/p2o5/asa,干燥温度例如为80~140℃,干燥时间为1~2h,焙烧温度例如为550~650℃,但本发明不作特别限定。在另一实施方式中,干燥前还包括对改性y/zsm-5/asa复合材料进行洗涤的步骤,但不发明不以此为限。

35.经过上述改性步骤,本发明催化剂载体增加了二次介孔和强酸位的生成,改性后y/beta/p2o5/asa复合材料的比表面积为600-715m2/g,总孔容为0.80~1.20ml/g,其中介孔孔容0.40~0.80ml/g,平均孔径6~12nm。

36.最后,将改性y/beta/p2o5/asa复合材料与20~25wt%(以催化剂总质量为基准)活性组分结合得到加氢裂化催化剂。在一实施方式中,活性组分溶于水中形成活性组分水溶液,然后将活性组分水溶液雾化成小液滴,喷附于改性y/beta/p2o5/asa复合材料上。活性组分水溶液雾化过程例如在高压喷雾器中进行,从而雾化成50~200μm的小液滴。为了使活性组分均匀吸附于改性y/beta/p2o5/asa复合材料上,该喷附过程可以在改性y/beta/p2o5/asa复合材料处于转动的状态下进行。在一实施方式中,改性y/beta/p2o5/asa复合材料粉末均匀分散在糖衣锅中,将糖衣锅快速转动,如此可使改性y/beta/p2o5/asa复合材料处于连续转动的状态。在另一实施方式中,活性组分水溶液等体积吸附于改性y/beta/p2o5/asa复合材料上。

37.在一实施方式中,活性组分为杂多酸,杂多酸形成的溶液雾化成小液滴,喷附于改性y/beta/p2o5/asa复合材料上。在另一实施方式中,杂多酸包括mo、co、la和p所组成群组中的一种或几种,杂多酸形成的溶液中杂多酸的质量含量25~35wt%。在又一实施方式中,杂多酸分子组成为h3pmo

12-x-y

co

x

layo

40

·

nh2o,其中x为0.01~3,y为0.01~0.1,n为2-10,例如为3,4,5,6,7,8或9。

38.在一实施方式中,等体积吸附活性组分的改性y/beta/p2o5/asa复合材料中加入粘结剂,然后干燥、焙烧,得到加氢裂化催化剂。粘结剂的加入量例如为加氢裂化催化剂质量的10~25wt%;干燥温度例如为80~140℃,干燥时间例如为1~2h,焙烧温度为380~420℃,焙烧时间为3~4h,粘结剂例如为氧化铝,但本发明不以此为限。

39.由上述加氢裂化催化剂载体的制备方法得到的加氢裂化催化剂载体及其催化剂具有多级孔结构,具有较强的酸性位;将该加氢裂化催化剂用于石油加氢裂化,尤其常减压蜡油、催化柴油和酮苯去蜡油等混合原料,石脑油、航煤和尾油总收率可达到90wt%以上。

40.作为一种优选的技术方案,本发明加氢裂化催化剂载体的制备方法,包括以下步骤:

41.(1)将一定量y/beta/p2o5/asa复合材料粉末分散在糖衣锅中,将糖衣锅快速转动;(2)将氢氟酸、硼酸和氯化铵混合水溶液装入高压喷雾器中;(3)将氟酸、硼酸和氯化铵混合水溶液经过高压超细雾化成100~200μm液滴,与糖衣锅中连续转动的y/beta/p2o5/asa复合材料粉末进行喷雾混合吸附;(4)将润湿后y/beta/p2o5/asa复合材料转移至自压釜中,在100~200℃高温下,利用自压产生的酸性水蒸汽进行化学改性1~6小时;(5)经过1.5~2倍去离子水洗涤,在120℃干燥1~2小时,在550~650℃焙烧后得到改性y/beta/p2o5/asa复合

材料,即催化裂化催化剂载体。

42.作为一种更优选的技术方案,本发明加氢裂化催化剂载体的制备方法,包括以下步骤:

43.(1)将一定量y/beta/p2o5/asa复合材料粉末分散在糖衣锅中,将糖衣锅快速转动;(2)按照溶液中氢氟酸:硼酸:氯化铵含量为10wt%:2.5wt%:2.5wt%配制水溶液,取1.0倍y/beta/p2o5/asa粉末重量的氢氟酸、硼酸和氯化铵混合水溶液装入高压喷雾器中;(3)将氟酸、硼酸和氯化铵混合水溶液经过高压超细雾化成100~200μm液滴与糖衣锅中连续转动的y/beta/p2o5/asa复合材料粉末进行喷雾混合吸附;(4)将润湿后y/beta/p2o5/asa复合材料转移至1l自压釜中,在150℃高温下,利用自压产生的酸性水蒸汽进行化学改性4小时;(5)经过2倍去离子水洗涤,在120℃干燥1.5小时,在550℃焙烧后得到改性y/beta/p2o5/asa复合材料。

44.以下通过具体实施例对本发明技术方案进一步进行说明。

45.实施例1

46.在无定形硅铝(asa)水热成胶过程中加入y分子筛、beta分子筛和磷酸二氢铵溶液,得到y/beta/p2o5/asa复合材料,其中y分子筛占50wt%,beta分子筛占1wt%,p2o5占1wt%,其余为asa。

47.将400克y/beta/p2o5/asa复合材料粉末分散在糖衣锅中,启动电源,将糖衣锅快速转动;(2)按照溶液中氢氟酸:硼酸:氯化铵含量为15wt%:1wt%:1wt%配制水溶液,取600克氢氟酸、硼酸和氯化铵混合水溶液装入高压喷雾器中;(3)将氟酸、硼酸和氯化铵混合水溶液经过高压超细雾化成100~200μm液滴,喷附于糖衣锅中连续转动的y/beta/p2o5/asa复合材料粉末上,直至溶液全部喷完;(4)将润湿后y/beta/p2o5/asa复合材料转移至1l自压釜中,在200℃高温下,利用自压产生的酸性水蒸汽进行化学改性6小时;(5)经过2倍去离子水洗涤,在120℃干燥2小时,在650℃焙烧后得到改性y/beta/p2o5/asa复合材料。改性后y/beta/p2o5/asa复合材料比表面积保持在715m2/g,总孔容0.82ml/g,其中介孔孔容0.42ml/g,平均孔径7.5nm。

48.表1 y/beta/p2o5/asa复合材料改性前后对比

[0049][0050]

按1:1质量比将含量为35wt%的h3pmo

10.9

co1la

0.1o40

·

8h2o杂多酸溶液和改性y/beta/p2o5/asa复合材料混合,加入20wt%的粘结剂,在100℃干燥2h,在420℃,焙烧3h,得到加氢裂化催化剂cat1。

[0051]

实施例2

[0052]

在无定形硅铝(asa)水热成胶过程中加入y分子筛、beta分子筛和磷酸二氢铵溶液,得到y/beta/p2o5/asa复合材料,其中y分子筛占40wt%,beta分子筛占10wt%,p2o5占2.5wt%,其余为asa。

[0053]

将400克y/beta/p2o5/asa复合材料粉末分散在糖衣锅中,启动电源,将糖衣锅快速

转动;(2)按照溶液中氢氟酸:硼酸:氯化铵含量为7wt%:3wt%:3wt%配制水溶液,取400克氢氟酸、硼酸和氯化铵混合水溶液装入高压喷雾器中;(3)将氟酸、硼酸和氯化铵混合水溶液经过高压超细雾化成100~200μm液滴,喷附于糖衣锅中连续转动的y/beta/p2o5/asa复合材料粉末上,直至溶液全部喷完;(4)将润湿后y/beta/p2o5/asa复合材料转移至1l自压釜中,在150℃高温下,利用自压产生的酸性水蒸汽进行化学改性3小时;(5)经过2倍去离子水洗涤,在120℃干燥1.5小时,在600℃焙烧后得到改性y/beta/p2o5/asa复合材料。改性后y/beta/p2o5/asa复合材料比表面积保持在665m2/g,总孔容0.80ml/g,其中介孔孔容0.40ml/g,平均孔径7.0nm。

[0054]

表2y/beta/p2o5/asa复合材料改性前后对比

[0055][0056]

按1:1质量比将30wt%的h3pmo

9.95

co2la

0.05o40

·

8h2o杂多酸溶液和改性y/beta/p2o5/asa复合材料混合,加入18wt%的粘结剂,在100℃干燥2h,在420℃,焙烧3h,得到加氢裂化催化剂cat2。

[0057]

实施例3

[0058]

在无定形硅铝(asa)水热成胶过程中加入y分子筛、beta分子筛和磷酸二氢铵溶液,得到y/beta/p2o5/asa复合材料,其中y分子筛占25wt%,beta分子筛占5wt%,p2o5占5wt%,其余为asa。

[0059]

将400克y/beta/p2o5/asa复合材料粉末分散在糖衣锅中,启动电源,将糖衣锅快速转动;(2)按照溶液中氢氟酸:硼酸:氯化铵含量为3wt%:5wt%:5wt%配制水溶液,取200克氢氟酸、硼酸和氯化铵混合水溶液装入高压喷雾器中;(3)将氟酸、硼酸和氯化铵混合水溶液经过高压超细雾化成100~200μm液滴,喷附于糖衣锅中连续转动的y/beta/p2o5/asa复合材料粉末上,直至溶液全部喷完;(4)将润湿后y/beta/p2o5/asa复合材料转移至1l自压釜中,在100℃高温下,利用自压产生的酸性水蒸汽进行化学改性1小时;(5)经过2倍去离子水洗涤,在120℃干燥2.0小时,在550℃焙烧后得到改性y/beta/p2o5/asa复合材料。改性后y/beta/p2o5/asa复合材料比表面积保持在600m2/g,总孔容1.20ml/g,其中介孔孔容0.80ml/g,平均孔径12.0nm。

[0060]

表3y/beta/p2o5/asa复合材料改性前后对比

[0061][0062]

按1:1质量比将25wt%的h3pmo

8.99

co3la

0.01o40

·

6h2o杂多酸溶液和改性y/beta/p2o5/asa复合材料混合,加入15wt%的粘结剂,在100℃干燥2h,在380℃,焙烧4h,得到加氢

裂化催化剂cat3。

[0063]

对实施例1-3所得催化剂进行评价。表4是评价用原料油性质,表5是实施例1~3中催化剂加氢裂化性能,加工常减压蜡油、催化柴油和酮苯去蜡油混合原料,制备的石脑油、航煤和尾油总收率可达到90wt%以上,而且催化剂制备过程中没有废酸液产生。

[0064]

表4原料油性质

[0065][0066]

表5加氢裂化催化剂催化性能

[0067][0068]

注:反应压力16.0mpa,氢油体积比1200:1,裂化空速1.1h-1

。

[0069]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。