1.本发明属于检测领域,尤其涉及一种用于衍射时差法超声检测确定扫查面盲区的对比试块。

背景技术:

2.目前衍射时差法超声检测技术在工业检测中得到广泛的应用,是一种先进的检测技术。该技术也存在局限性—扫查面盲区较大。即使对tofd技术进行优化设置,扫查面盲区也是不可避免的。只有在应用tofd技术前准确掌握盲区的大小,才能保证受检产品得到有效检测,避免漏检。检测前除了对扫查面盲区计算外,还必须采用相应的对比试块验证。

3.nb/t47013.10-2015标准中扫查面盲区对比试块的反射体是不同深度的横孔。目前尚无有效的的方法来的测定扫查面盲区准确数值,大多是通过对比法来得到一个扫查面盲区范围。

4.nb/t47013.10—2015等标准要求的扫查面盲区高度对比试块在使用时,除规定高度的盲区能够准确对比外,其余深度的扫查面盲区只能粗略判定,不能对具体技术检测条件下扫查面对应的盲区做精准判断。该试块的盲孔必须是一次性加工成型,因为每一次钻孔后会在孔壁上留下细微的台槽。需要加工出符合要求的高精度盲孔试块,加工成本较高,且需要多张图谱才能验证当前参数下的盲区范围。

技术实现要素:

5.本发明提供一种用于衍射时差法超声检测确定扫查面盲区的对比试块,以解决现有技术存在的问题。

6.为解决上述技术问题,本发明采用以下技术方案:用于衍射时差法超声检测确定扫查面盲区的对比试块,包括矩形的对比试块,所述对比试块内部通过电火花数控线切割机床加工有与扫查方向一致的人工缺陷,所述人工缺陷与对比试块上表面具有夹角。

7.所述夹角的范围为2

°

~8

°

。

8.所述人工缺陷沿径向的截面形状为菱形或者矩形或者圆形。

9.所述人工缺陷距离对比试块上表面的最小高度为0mm。

10.所述人工缺陷距离对比试块上表面的最大高度不小于15mm。

11.在扫查方向上,所述人工缺陷的起始端距离对比试块起始端距离不小于50mm。

12.所述对比试块上表面从人工缺陷的起始位置沿扫查方向标有长度标识。

13.所述人工缺陷高度为2mm。

14.本发明的有益效果:(1)本发明的对比试块在采用衍射时差法超声检测技术进行检测时,可以用所述对比试块验证当前检测参数下的扫查面盲区,根据扫查面盲区值大小确定补充检查方式,做到被检工件100%检测。

15.(2)本发明的对比试块扫查面盲区试块利用三角关系计算该位置人工缺陷至试块表面的高度和该人工缺陷垂直高度的大小,可以验证扫查面盲区真实准确的数据,而且能够验证任何检测条件下实际盲区的大小。

16.(3)试块加工制作简单成本低,操作性强重复性强,扫查面盲区深度覆盖范围大。

附图说明

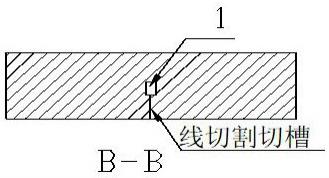

17.图1是本发明所述的用于测定衍射时差法超声检测扫查面盲区的对比试块的主视图;图2是图1中所示的对比试块的a-a剖视图;图3是图1中所示的对比试块的b-b剖视图;图4是图1中所示的对比试块用tofd技术扫查得到的图谱;图5为pcs为60mm的扫查面盲区对比图(左侧图像为试块图谱);图6为pcs为92mm的扫查面盲区对比图(左侧图像为试块图谱)。

18.其中,1-工缺陷;2

ꢀ-

人工缺陷起始端;3-切割断面;x1-人工缺陷距离对比试块始端;h1-人工缺陷距扫查面高度最小高度;h2-人工缺陷距扫查面高度最大高度。

具体实施方式

19.下面结合附图和具体实施方式对本发明作进一步详细说明。

20.应该指出,以下详细说明都是例式性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的技术含义相同。

21.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

22.在本发明中,术语如“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“侧”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,只是为了便于叙述本发明各部件或元件结构关系而确定的关系词,并非特指本发明中任一部件或元件,不能理解为对本发明的限制。

23.本发明提供一种用于衍射时差法超声检测确定扫查面盲区的对比试块,该扫查面一般为试块上表面,该对比试块的材质采用与被检工件声学性能相近或相似的材料制成,对比试块所用材料需经过mt、ut、pa等方法严格检测,试块声束通过区不得有大于等于φ2平底孔当量缺陷存在。对比试块为长方体结构,长方体结构的地面具有线型开口,线型开口为线切割切槽,扫查方向一般长方体结构的沿长度方向。

24.所述对比试块内部通过电火花数控线切割机床加工有与扫查方向一致的人工缺陷,线切割切槽为电火花数控线切割机床加工时所切割,所述人工缺陷与对比试块上表面具有夹角。该人工缺陷的形状并不限定,例如人工缺陷可以是菱形、矩形及圆形,菱形可以为上下尖端为60

°

的菱形,矩形可以选择高和宽为2:1的矩形。

25.人工缺陷的高度通常设置为2mm,即加工出的人工缺陷的缺陷高度通常为2mm。

26.人工缺陷与对比试块上表面具有夹角,该夹角可根据需要设置,例如可设置为2

°

~8。

27.如图1~3所示,为本发明的一种实施方式。

28.该实施方式中,人工缺陷应位于试块宽度方向的中间位置,对比试块宽度应满足使用需要(一般可选择对比试块的宽度为200mm),所述人工缺陷1在对比试块的上表面起始端0位置距试块左侧断面应有一定的距离x1,所述距离x1一般设置大于50mm。所述试块应在0位置(即)沿着长度方向标上刻度。

29.如图2所示,所述人工缺陷1以有利于产生衍射信号的人工缺陷的形状为佳,人工缺陷1的形状包括但不限于上下尖端为60

°

菱形或者高于宽为2:1的矩形或圆形。所述人工缺陷1与试块上表面的角度应在加工时保证已知,然后可利用三角函数关系计算出对应刻度下人工缺陷1上尖端距离所述对比试块上表面的高度值h。为了保证测量不同技术参数下的扫查面盲区,所述人工缺陷1最小高度h1=0mm,所述人工缺陷1最大高度h2大于等于15mm,且要求所述对比试块厚度大于等于20mm。

30.如图3所示,所述对比试人工缺陷1下面有一个电火花数控线切割机床切线槽,电火花数控线切割机床线径较细并不影响该试块扫查面盲区的评断。加工时,要求人工缺陷1与左右两侧面的平行度误差不大于

±

0.1

°

,且不论人工缺陷1形状为何,均要求人工缺陷1高度误差不大于

±

0.1mm。

31.从图4可以看出,该人工缺陷能够在扫查图谱上清晰地显示。底面虽有开口的部分但不影响对扫查面盲区的测定。

32.采用上述对比试块所采集的图谱如图4所示,图4所示人工缺陷波高度测量量应与实际加工的人工缺陷高度一致,如果不一致需要对tofd检测设备组合性能进行校验。图4所示的水平距离处盲区高度值应与对应位置水平刻度下人工缺陷1上尖端距离上表面的高度值h值一致,如果不一致需要对tofd检测设备编码器性能进行校验。这样就可以验证现场所用tofd设备、编码器、以及探头的组合性能是否准确。

33.在本发明中对比试块应选用声学性能与工件相同或相似的母材,且所述对比试块外形垂直度和平行度不大于0.05mm,图1所示表面粗糙度ra≤1.6μm,其余面粗糙度ra≤3.2μm。在加工所述对比试块的其他要求应符合jb/t913和jb/t10063的规定。

34.采用制作的试块,发明人分别对26mm、40mm厚的现场对接焊缝进行验证,使用omniscan mx2型检测设备,配置10mhz φ6mm探头对,楔块角度为60

°

,采用非平行扫查方式,直通波宽度tp取1.5个周期(0.15μs),纵波声速c取值5.95mm/μs,根据公式(1)计算理论盲区数值d,用对比试块验证计盲区数值d1,现场实际焊缝盲区d2,对以上三个数据进行比较(见表1)。通过实验对比证明上述对比试块在实际应用中有效。

35.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

36.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。