:

1.本发明属于异氰酸酯生产质量及生产安全监控领域,提供一种检测异氰酸酯中痕量水分的方法及其在线监控的应用。

背景技术:

2.异氰酸酯是聚氨酯材料的重要原料,其在生产过程一般为:先生产与异氰酸酯相对应的胺,再将胺同光气进行光气化反应生成含异氰酸酯产品的粗品,粗品经精馏、蒸发、再结晶等分离手段获得纯品。

3.在异氰酸酯的生产工艺中,前置物胺的生产反应涉及到水,可能因脱水不完全而带入下游;而装置在夏季潮湿条件下有可能因管线、换热器、包装不当等原因渗入环境中的水汽,这些水分都可能与在生产、储运等系统中与异氰酸酯中nco活性基团反应生成难溶于异氰酸酯的脲类物质。脲在反应器的累积造成管道堵塞,会造成严重的安全隐患;另一方面,包装储运过程进水后,由于反应温度低(30-50℃),反应速度慢,异氰酸酯产品在经过包装过滤器时,水分并未及时反应生成脲而过滤除去,导致水分带入包装桶或槽车内与异氰酸酯缓慢反应,用户使用的异氰酸酯原料浑浊,影响下游产品质量,引起客户抱怨投诉。

4.目前,异氰酸酯中水分的测定,主要通过离线取样,实验室色谱、光谱法进行分析,离线测定需耗费大量人力物力,且送样、人工分析过程需要的时间较久,不能准确表征取样瞬间异氰酸酯的质量;另一方面,取样过程中无可避免造成样品与空气的接触,在潮湿的夏季,测定结果并非样品的真实情况。而国内外对异氰酸酯中水分的在线分析,报道很少,如公开专利cn107703096a中所公开的,利用水的特征近红外吸收波长,采用近红外法直接对异氰酸酯样品进行水分测定,但该方法存在问题很多:一方面近红外模型受异氰酸酯样品的种类、所处环境温度及压力影响严重,不同条件下校正系数相差很大,建模繁琐;另一方面近红外分析仪对水的分析定量限一般在0.005%以上,而实际上实验室离线分析显示,异氰酸酯正常样品中水的含量往往低于这个数值,因此近红外法对正常异氰酸酯的监测值可能会因系统原因造成较大波动,引起dcs误报,造成不必要的麻烦。

5.因此,对异氰酸酯在线料及包装产品中的水分实现即时、准确的在线分析,是有必要的。

技术实现要素:

6.本发明提供一种监测异氰酸酯中痕量水分的方法及在线监控的应用,本发明利用间接测定法,大大降低了异氰酸酯中水的测定检出限,测定精度能够达到满足异氰酸酯生产监控的要求,能够及时监控生产装置是否漏水,避免更大安全事故的发生。

7.为了实现以上目的,本发明提供一种检测异氰酸酯中痕量水分的方法,包含以下步骤:将异氰酸酯与水通过负载有异氰酸酯活性催化剂二(3-酰胺吗啉基)二乙基醚的膜生成二氧化碳,通过测定生成的二氧化碳含量,并折算为异氰酸酯中的水分含量;所述的异氰酸酯活性催化剂二(3-酰胺吗啉基)二乙基醚,具有以下结构式:

8.r1为邻苯二酚乙基、r2为c1-c5的烷基或苯基,优选甲基、乙基或苯基。

9.根据本发明提供的方法,所述异氰酸酯样品选自二苯基甲烷二异氰酸酯、多苯基甲烷多异氰酸酯、甲苯二异氰酸酯、异佛尔酮二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯、异氰酸苯酯中的一种或多种;优选为二苯基甲烷二异氰酸酯及其异构体,包括4,4-二苯基甲烷二异氰酸酯、2,4-二苯基甲烷二异氰酸酯、2,2-二苯基甲烷二异氰酸酯的一种或多种。

10.所述二苯基甲烷二异氰酸酯及其异构体优选选自4,4-二苯基甲烷二异氰酸酯、2,4-二苯基甲烷二异氰酸酯、2,2-二苯基甲烷二异氰酸酯的一种或多种。

11.所述的异氰酸酯活性催化剂二(3-酰胺吗啉基)二乙基醚,是通过制备前置物二(3-羧基吗啉基)二乙基醚,再经过与二氯亚砜的氯酰化反应、以及后续的氮酰化反应负载在膜上的,前置物二(3-羧基吗啉基)二乙基醚具有以下结构式:

[0012][0013]

而所述的前置物二(3-羧基吗啉基)二乙基醚的制备方法,包括以下步骤:

[0014]

(1)称取一定质量的3-羧基吗啉,溶于溶剂试剂中;

[0015]

(2)加入催化剂,向3-羧基吗啉中优选以匀速滴加二乙基醚,至所需配比后回流反应;

[0016]

(3)通过分离纯化获得异氰酸酯活性催化剂二(3-羧基吗啉基)二乙基醚纯品。

[0017]

本发明所述的前置物二(3-羧基吗啉基)二乙基醚的制备中,所述3-羧基吗啉与二乙基醚的质量比为5-20:1,优选8-10:1。

[0018]

本发明所述的前置物二(3-羧基吗啉基)二乙基醚的制备中,所述溶剂为四氢呋喃、乙腈、n-n-二甲基甲酰胺、n-甲基吡咯烷酮、环己烷中的一种或多种,优选为n-n-二甲基甲酰胺;3-羧基吗啉与溶剂的质量比为1:1.5-8,优选1:2-4。

[0019]

本发明所述的前置物二(3-羧基吗啉基)二乙基醚的制备中,所述反应体系温度为60-120℃,最高为反应溶剂的温度。

[0020]

本发明所述的前置物二(3-羧基吗啉基)二乙基醚的制备中,所述催化剂为碱金属的氢氧化物、卤化物、碳酸盐中的一种或多种,优选为碘化钾、溴化钾、碳酸钠的单一种类;3-羧基吗啉与催化剂的质量比为20-80:1,优选30-50:1。

[0021]

本发明所述的前置物二(3-羧基吗啉基)二乙基醚的制备中,所述反应过程中,以

反应物二乙基醚完全滴入为100%,其滴加速度为0.5-3%/min,优选为0.7-1.5%/min,反应时间为4-8h。

[0022]

本发明催化剂的制备中,所述步骤(3)中,所需涉及的分离纯化方式为萃取、减压蒸馏、常压蒸馏及重结晶,具体操作为:

[0023]

(1)取反应后的液相样品进行常压蒸馏或萃取,以除去溶剂;蒸馏温度应高于溶剂的沸点,不高于220度即可。

[0024]

(2)将(1)制备后的样品进行减压蒸馏以除去多余的反应原料、溶剂;减压蒸馏的条件为压力20-40mmhg,优选25-30mmhg,温度180-230℃,优选195-205℃。(3)将(2)制备后的样品进行重结晶制得纯品。重结晶选择的溶剂可以是乙酸乙酯、乙腈或丙酮,优选乙腈。

[0025]

本发明提供异氰酸酯活性催化剂负载膜的制备方法,包括以下步骤:

[0026]

(1)向前置物二(3-羧基吗啉基)二乙基醚中加入二氯亚砜及反应所需的催化剂,其中,二(3-羧基吗啉基)二乙基醚与二氯亚砜的质量比为1:3-20,优选1:5-8;加热回流,旋蒸除去二氯亚砜后得到中间体二(3-酰氯吗啉基)二乙基醚,该物质包含以下结构;

[0027][0028]

所述反应所需的催化剂可为酰胺、叔胺、碳酸盐中的任意一种,优选n-n-二甲基甲酰胺。二(3-羧基吗啉基)二乙基醚与催化剂的质量比为50-400:1,优选80-150:1。反应体系温度为60-120℃,反应时间2-8h;

[0029]

(2)将基膜以溶剂洗净后自然晾干;

[0030]

所述基膜可为聚偏氟二乙烯膜(pvdf)或者聚四氟乙烯膜(ptfe),优选为聚偏氟二乙烯膜(pvdf);清洁溶剂可以为甲醇、乙醇、丙酮、超纯水一种或多种溶剂,优选为丙酮;

[0031]

(3)基膜浸泡在多巴胺溶液后,膜表面构建聚多巴胺介导层;

[0032]

所述多巴胺溶液为多巴胺、缓冲盐和水的混合溶液,该溶液ph为5-9;其中,多巴胺在溶液中浓度为5-20mg/ml,缓冲盐可以为磷酸盐、铵盐、有机盐中的一种或多种,优选磷酸二氢钾-磷酸氢二钾、tris-hcl中的任意一种。缓冲盐浓度为30-200mm,优选80-150mm。浸泡时间为12-24h,浸泡体系温度为30-60℃。

[0033]

(4)将(3)中构建介导层的基膜浸泡在含有中间体二(3-酰氯吗啉基)二乙基醚的溶剂中,中间体二(3-酰氯吗啉基)二乙基醚经过氮酰化反应最终转化为催化剂二(3-酰胺吗啉基)二乙基醚负载在基膜上。

[0034]

所述负载反应中的溶剂可以为酰胺、丙酮、环己烷中的一种或多种,优选n-n-二甲基甲酰胺;二(酰胺吗啉基)二乙基醚溶液浓度为5-20mg/ml。浸泡时间为12-24h,浸泡温度为40-80℃。

[0035]

(5)将(4)中负载催化剂二(3-酰胺吗啉基)二乙基醚的膜浸泡在封端剂中,完成封端。

[0036]

封端剂可以为酰氯类物质的一种或多种,优选乙酰氯。封端反应时间为6-12h;封

端温度选择常温,封端剂与催化剂的质量比为300-1000:1。

[0037]

本发明还提供上述方法在异氰酸酯生产中在线监测异氰酸酯中痕量水分的应用,包含以下步骤:

[0038]

步骤一,将负载有异氰酸酯活性催化剂二(3-酰胺吗啉基)二乙基醚的膜安装于在线测定设备的入口端;

[0039]

步骤二,通过控制测定设备启动测定装置,在对装置相关位点进行样品在线监测水分含量时,所处位点的样品通过事先安置的样品输出管线引入到缓冲罐中,再通过缓冲罐将样品引入在线测定装置,经缓冲罐调节异氰酸酯样品温度后,利用泵将一定质量的异氰酸酯样品通过负载有催化剂的膜,异氰酸酯与微量水分反应生成二氧化碳,以二氧化碳在线测定仪测定生成的二氧化碳含量,并通过自动计算折算为异氰酸酯中的水分含量。根据本发明提供的方法,步骤一所述的水分在线测定设备包括通过管线连接的控制测定设备,缓冲罐、样品输送泵、含催化剂负载膜的反应装置,测量气室,二氧化碳在线测定仪及相关联结管线。水分在线测定设备与待测位点以物料管线连接,物料管线首先接入缓冲罐,缓冲罐内物料经输送泵引入测量室内,进行测量后,测量室内压样活塞将样品压入嵌套催化剂膜的下部空间,发生反应后,样品再流出至已测量样品室,最后引入废液罐;而反应生成的气体则进入到附有二氧化碳在线测定仪的测量气室内,完成分析测定。整个水分在线测定设备处于一个恒温的密闭空间内。

[0040]

根据本发明提供的方法,步骤二所述的控制测定设备为启动系统的控制器,可由所连接的外部主机设置自动分析时间,也可手动对系统进行强制启动。

[0041]

所述水分在线测定设备的恒温值为50-95℃,优选为70-80℃。温度应保持恒定,恒定范围不高于1%-10%,优选为1%-2%。

[0042]

所述缓冲罐为一密闭容器,其连结在催化剂负载膜之前,以起到稳定异氰酸酯样品温度,使泵入膜的异氰酸酯样品与反应系统温度保持一致的作用。异氰酸酯样品在缓冲罐的停留时间为2-10min,优选为3-5min。

[0043]

所述样品输送泵的调节参数为:向水分在线测定设备传输异氰酸酯样品时,异氰酸酯样品的传输量为30-200g,优选为50-80g;透膜压力为30-300kpa,优选50-100kpa。

[0044]

所述催化剂负载膜与异氰酸酯样品接触面积为20-100cm2,优选为50-80cm2。

[0045]

所述测量气室经气体管路,与催化剂负载膜连接,异氰酸酯与水分经催化剂催化反应生成的二氧化碳扩散入测量气室内,由二氧化碳在线测定仪测定气室内二氧化碳含量。测量气室体积为10-50l,优选为15-25l;

[0046]

根据本发明提供的方法,二氧化碳在线测定仪可以为满足测定需求的市售各类型号,测定原理优选非色散中红外发光法,利用二氧化碳在中红外波段区4.26μm对光具有较强吸收,吸收能量与气体含量呈良好线性关系,吸收能量通过电路转换得出二氧化碳浓度,进而通过气室体积和异氰酸酯的传输量计算得出异氰酸酯中水分含量。

[0047]

所述二氧化碳在线测定仪探头安装在气室内部以测定气室内的二氧化碳含量。探头安装位置为气室高度10%-90%处,优选为40%-50%;优选地,所述二氧化碳在线测定仪探头为浸入式光纤探头。更优选地,所述浸入式二氧化碳在线测定仪探头为可伸缩式探头。

[0048]

所述二氧化碳在线测定仪探头材质选自不锈钢、哈氏合金及陶瓷中的一种或多种,根据异氰酸酯物流的性质,优选316l不锈钢。

[0049]

根据本发明提供的方法,步骤二涉及的化学反应及生成的二氧化碳扩散至气室实现含量平衡需一段时间,因此应在异氰酸酯样品完全过膜后,延迟测定气室内二氧化碳含量,随后再排出测定的异氰酸酯样品。二氧化碳在线测定仪的测定延迟时间为0.5-10min,优选为2-4min。

[0050]

根据本发明提供的方法,步骤二中,异氰酸酯样品的传输速度、传输时间、二氧化碳在线测定仪测定值等测定数据,通过光缆传输到pc主机内,由主机进行异氰酸酯样品中水分含量的计算。

[0051]

根据本发明提供的方法,步骤二中,主机实现将二氧化碳测定值自动折算异氰酸酯中水分含量,需通过事先确认好的系统测定模型进行校正建立,录入分析系统中。根据本发明提供的方法,优选地,所述分析模型的建立,包括以下步骤:将校正集的异氰酸酯样品以本发明中所述的方法进行分析,得到分析测定值,与其已知含量相关联,通过多元数据回归分析方法建立分析模型。

[0052]

在优选实施方式中,须对建立的分析模型进行偏差检验。

[0053]

在优选实施方式中,所述多元数据回归分析方法为偏最小二乘回归法。

[0054]

在优选实施方式中,所收集异氰酸酯样品既包括装置在线、槽车、罐装原始样品,也可包括人为添加水分的实验样品。

[0055]

在优选实施方式中,所述校正集的异氰酸酯样品数量不少于20个。以所述校正集的异氰酸酯样品总重量为100%计,其水分含量为0.0003-0.03%,优选为0.0008-0.016%。

[0056]

根据本发明提供的方法,优选地,为提高异氰酸酯样品水分含量的测量精度,所建立的分析模型相关性系数(r2)须高于0.985,预测值与真实值的误差须满足实际工况需求。

[0057]

根据本发明提供的方法,将异氰酸酯样品的传输量、二氧化碳含量测定值等测定数据,通过光缆传输到pc主机内,由主机根据事前设定好的水分含量分析模型,进行异氰酸酯样品中水分含量的计算。

[0058]

根据本发明提供的方法,优选地,通过有线或无线方式将所监控位点的样品水分含量数据传送至控制室dcs画面,同时设置dcs高限报警;更优选地,dcs报警最低限值为水分含量0.008-0.012%。

[0059]

利用本发明提供的方法,可以在异氰酸酯生产系统的不同关键位点实时监控系统中异氰酸酯样品的水分含量,需监控位点如:精馏塔侧线采出点的换热器封头、有样品积液存在的管线、缓冲罐、产品包装管线等。

[0060]

根据本发明提供的方法,优选地,每个测量位点均可以预先规定的时间间隔实现异氰酸酯样品水分的连续监控。在优选的实施方式中,需监控位点的样品测定及数据采集间隔为10-30min。

[0061]

本发明的积极效果在于:

[0062]

(1)制备了一种高效催化异氰酸酯与水反应的催化剂,并负载在膜上;通过膜的催化效应,将透过膜的异氰酸酯与其自身所含水分进行反应生成二氧化碳;从而将检出限较高、检测困难的水分检测转换为易于实现痕量分析的二氧化碳检测,大大降低了分析检出限,测量精度也进一步提高。

[0063]

(1)与实验室离线分析方法相比,排除了因取样导致空气中水分引入造成的测量正干扰,测定样品可回流回装置内部,避免因人工取样、离线分析接触异氰酸酯样品造成的

职业健康、废液处理等一系列问题。

[0064]

(2)与实验室离线分析方法相比,测量时间缩短明显(《10min),相当于近似实时监控当前装置内部的产品质量情况。生产人员可根据在线分析数据快速进行异常情况的诊断及处理,避免水分的进一步渗漏导致更大事故的发生。同时可避免客户发货料因生产装置渗入大量水分造成的浑浊现象,减小客户的投诉,也减少排查装置具体问题的人力物力。而当前实验室方法测量周期长达数小时,等待分析结果的时间内,生产人员无法确认当前装置的具体情况,生产还在继续,因测量周期偏长造成的生产隐患及事故的发生应通过分析方法优化加以避免。

附图说明:

[0065]

通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

[0066]

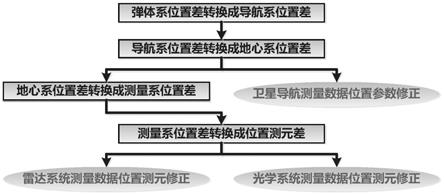

图1示出了异氰酸酯中水分在线测定装置的示意图。

[0067]

所示标号说明如下:

[0068]

1:装置位点,2:缓冲罐,3:压样活塞,4:待反应样品区,5:催化剂负载膜,6:废液罐,7:已反应样品区,8:气室,9:二氧化碳测定仪主机,10:二氧化碳测定仪探头;

[0069]

其中,催化剂负载膜位于待反应样品区的下部位置。缓冲罐通过保温管路与装置待取样位点相连接。

[0070]

图2示出了异氰酸酯样品中水分真实含量与实验室仪器分析含量的相关曲线。

[0071]

图3示出了异氰酸酯样品中水分真实含量与经在线分析装置反应后生成二氧化碳含量的相关曲线。

[0072]

图4示出了异氰酸酯样品分别以实验室分析方法、在线测定装置分析方法获得的两组测定值之间的相关曲线。

具体实施方式:

[0073]

下面通过具体实施例对本发明的技术特征及内容进行详尽描述。然而可以理解,可以以其他各种形式实现本发明,而不应局限于此处阐述的具体实施例。

[0074]

分析测试方法:

[0075]

1、二氧化碳在线测定:

[0076]

二氧化碳在线测定仪选自美国aai公司的mcp-200红外分析仪,加装耐热保护装置,探头选用316l不锈钢材质。

[0077]

2、实验室检测方法测定异氰酸酯样品中水含量:

[0078]

异氰酸酯样品中水含量分析基本原理:在湿度《5%的环境中,准确称取75g待测异氰酸酯样品,移入所设计的在线测定装置的待反应样品区中,随后立即以压样活塞施加100kpa压力,使样品接触催化膜(负载催化剂膜1)反应,催化膜总接触面积70cm2,全部样品透过后转移至已反应样品区,再延迟4min后,由二氧化碳测定仪测定扩散到气室的反应产物二氧化碳的浓度,其中探头在测量气室的50%高度,气室容积20l;根据该测定值,间接求得样品中的水含量。具体分析步骤如下:

[0079]

(1)在n组500ml样品瓶中,均加入相同质量的待测异氰酸酯样品,再加入不同质量的水(计为m1、m2、m3…mn

),按以上条件进行反应及仪表分析,确定样品中对应的二氧化碳浓度测定值(计为s1、s2、s3…

sn);

[0080]

(2)在1个20ml样品瓶中,加入与(1)各组样品相同质量的待测异氰酸酯样品,但不加水,直接按以上条件进行反应及仪表分析,确定样品中对应的二氧化碳浓度测定值,计为s0。

[0081]

(3)以水加入量(m1、m2、m3…mn

)作x轴,对应二氧化碳浓度测定值增量(即s

1-s0、s

2-s0、s

3-s0…sn-s0)作y轴,确定斜率k,即水加入量与二氧化碳浓度测定值的一阶导数值;

[0082]

(4)待测异氰酸酯样品,按以上条件进行反应及仪表分析,其水含量n=(s/k)/m,其中s为样品中对应的二氧化碳浓度测定值,m为样品加入量。

[0083]

在以上实验室检测方法中,所使用的分析仪器选自:

[0084]

(1)德国bruker公司的avance iii 400m核磁共振波谱仪。配置ultrashield 400磁体、5mm dual(13c、1h)双核探头。

[0085]

(2)实施例中前置物二(3-羧基吗啉基)二乙基醚产率以液相色谱定量:

[0086]

美国agilent公司1260液相色谱仪,带dad检测器;

[0087]

色谱柱:capcell pak-c18 5μm,4.6

×

250mm;

[0088]

梯度洗脱:

[0089]

time(min)甲醇(%,v/v)0.1%磷酸(%,v/v)010907109015802020109030(end)1090

[0090]

0.1%磷酸,1ml磷酸溶于1l超纯水中

[0091]

柱温:40℃,流速:1.0ml/min,进样量:30μl,uv检测器波长:210nm

[0092]

(3)实施例中二(3-酰氯吗啉基)二乙基醚产率以氯元素分析仪定量:德国analytikjena公司muti ea 5000元素分析仪,带氯检测器,液体进样器,样品以色谱级丙酮(不含氯元素),稀释500倍后分析,以氯标准油样品标准加入法进行定量,最终根据样品的氯元素含量,推算二(3-酰氯吗啉基)二乙基醚分子在实施例反应产品中的相对含量。

[0093]

实施例1:

[0094]

合成异氰酸酯活性催化剂前置物二(3-羧基吗啉基)二乙基醚的方法实例1:

[0095]

将400g 3-羧基吗啉溶于1000g n-n-二甲基甲酰胺中,加入装有温度计、回流冷凝管的反应器中,控制反应体系温度为100℃,加入10g碘化钾,以0.4g/min的流速向反应器内滴入40g二氯乙醚搅拌回流反应,滴加结束后再保温反应30min。常温冷却后分相,固相为3-羧基吗啉的盐酸盐和碘化钾(可以用氢氧化钠处理后回收重复使用),液相先以160℃常压蒸馏除去溶剂n-n-二甲基甲酰胺;再以25mmhg压力下,200℃减压蒸馏除去多余的3-羧基吗啉,即可得到粗品;粗品用乙腈进行重结晶处理,抽滤得到产品二(3-羧基吗啉基)二乙基醚,产率84%。反应式如下:

[0096][0097]1h nmr(cdcl3,500mhz):12.39(s,2h),4.43(s,4h),4.03(d,j=12.1hz,2h),3.77(d,j=12.1hz,2h),3.57-3.61(m,4h),3.34(t,j=11.1hz,2h),2.62-2.72(m,4h).合成异氰酸酯活性催化剂前置物二(3-羧基吗啉基)二乙基醚的方法实例2:

[0098]

将400g 3-羧基吗啉溶于2000g n-甲基吡咯烷酮中,加入装有温度计、回流冷凝管的反应器中,控制反应体系温度为120℃,加入20g碳酸钠,以0.3g/min的流速向反应器内滴入60g二氯乙醚搅拌回流反应,滴加结束后再保温反应30min。常温冷却后分相,固相为3-羧基吗啉的盐酸盐和碳酸钠(可以用氢氧化钠处理后回收重复使用),液相先以205℃常压蒸馏除去溶剂n-甲基吡咯烷酮;再以25mmhg压力下,200℃减压蒸馏除去多余的3-羧基吗啉,即可得到粗品;粗品用乙腈进行重结晶处理,抽滤得到产品二(3-羧基吗啉基)二乙基醚,产率91%。

[0099]1h nmr(cdcl3,500mhz):12.68(s,2h),4.48(s,4h),4.09(d,j=12.1hz,2h),3.59(d,j=12.1hz,2h),3.62-3.64(m,4h),3.39(t,j=11.1hz,2h),2.84-2.90(m,4h).合成异氰酸酯活性催化剂前置物二(3-羧基吗啉基)二乙基醚的方法实例3:

[0100]

将400g 3-羧基吗啉溶于750g四氢呋喃中,加入装有温度计、回流冷凝管的反应器中,控制反应体系温度为60℃,加入6g溴化钾,以0.5g/min的流速向反应器内滴入20g二氯乙醚搅拌回流反应,滴加结束后再保温反应60min。常温冷却后分相,固相为3-羧基吗啉的盐酸盐和溴化钾(可以用氢氧化钠处理后回收重复使用),液相先以80℃常压蒸馏除去溶剂四氢呋喃;再以25mmhg压力下,200℃减压蒸馏除去多余的3-羧基吗啉,即可得到粗品;粗品用乙腈进行重结晶处理,抽滤得到产品二(3-羧基吗啉基)二乙基醚,产率75%。

[0101]1h nmr(cdcl3,500mhz):12.55(s,2h),4.45(s,4h),4.13(d,j=12.1hz,2h),3.48(d,j=12.1hz,2h),3.68-3.70(m,4h),3.33(t,j=11.1hz,2h),2.74-2.81(m,4h).

[0102]

实施例2:

[0103]

负载异氰酸酯活性催化剂膜的制备方法例1;

[0104]

向100g二(3-羧基吗啉基)二乙基醚中加入700g二氯亚砜,再滴加1g n-n-二甲基甲酰胺,在80℃条件加热回流3h,旋蒸除去多余的二氯亚砜和n-n-二甲基甲酰胺,即可得到膜活性基体二(3-酰氯吗啉基)二乙基醚,产率92%,反应式如下:

[0105][0106]1h nmr(cdcl3,500mhz):4.44(s,4h),4.09(d,j=12.1hz,2h),3.84(d,j=12.1hz,2h),3.57-3.61(m,4h),3.23(t,j=11.1hz,2h),2.62-2.72(m,4h).

[0107]

将聚偏氟二乙烯膜(pvdf)用丙酮溶剂清洗,自然晾干。在50℃条件下,将清洗后的膜材料在多巴胺缓冲溶液中(10mg/ml多巴胺 50mm tris 50mm hcl水溶液)浸泡18h,在膜表面构建聚多巴胺介导层。在50℃条件下,将构建聚多巴胺介导层的基膜在10mg/ml二(3-酰氯吗啉基)二乙基醚的n-n-二甲基甲酰胺溶液中浸泡18h,以负载催化剂;最后将负载催

化剂的膜在500倍催化剂质量的乙酰氯中常温浸泡8h,完成封端得到负载催化剂膜1,反应式如下:r代表邻苯二酚乙基。

[0108][0109]

负载异氰酸酯活性催化剂膜的制备方法例2;

[0110]

向100g二(3-羧基吗啉基)二乙基醚中加入1200g二氯亚砜,再滴加0.5g三乙胺,在65℃条件加热回流7h,旋蒸除去多余的二氯亚砜和三乙胺,即可得到膜活性基体二(3-酰氯吗啉基)二乙基醚,产率87%,

[0111]1h nmr(cdcl3,500mhz):4.35(s,4h),4.08(d,j=12.1hz,2h),3.81(d,j=12.1hz,2h),3.49-3.57(m,4h),3.28(t,j=11.1hz,2h),2.69-2.79(m,4h).

[0112]

将聚偏氟二乙烯膜(pvdf)用丙酮溶剂清洗,自然晾干。在55℃条件下,将清洗后的膜材料在多巴胺缓冲溶液中(15mg/ml多巴胺 150mm磷酸氢二钾 10mm磷酸二氢钾水溶液)浸泡12h,在膜表面构建聚多巴胺介导层。在75℃条件下,将构建聚多巴胺介导层的基膜在15mg/ml二(3-酰氯吗啉基)二乙基醚的丙酮溶液中浸泡12h,以负载催化剂;最后将负载催化剂的膜在500倍催化剂质量的乙酰氯中常温浸泡6h,完成封端,得到负载催化剂膜2。

[0113]

负载异氰酸酯活性催化剂膜的制备方法例3;

[0114]

向100g二(3-羧基吗啉基)二乙基醚中加入400g二氯亚砜,再滴加2g碳酸钠,在110℃条件加热回流3h,旋蒸、过滤除去多余的二氯亚砜和碳酸钠,即可得到膜活性基体二(3-酰氯吗啉基)二乙基醚,产率94%;

[0115]1h nmr(cdcl3,500mhz):4.39(s,4h),4.04(d,j=12.1hz,2h),3.80(d,j=12.1hz,2h),3.52-3.54(m,4h),3.29(t,j=11.1hz,2h),2.63-2.74(m,4h).

[0116]

将聚偏氟二乙烯膜(pvdf)用丙酮溶剂清洗,自然晾干。在35℃条件下,将清洗后的膜材料在多巴胺缓冲溶液中(6mg/ml多巴胺 40mm氯化铵 5mm氨水水溶液)浸泡24h,在膜表面构建聚多巴胺介导层。在45℃条件下,将构建聚多巴胺介导层的基膜在5mg/ml二(3-酰氯吗啉基)二乙基醚的环己烷溶液中浸泡24h,以负载催化剂;最后将负载催化剂的膜在500倍催化剂质量的乙酰氯中常温浸泡12h,完成封端,得到负载催化剂膜3。

[0117]

实施例3:

[0118]

根据本发明提供的方法,设计的在线测定装置,如图1所示,以下是不同制备方法下的负载膜催化剂的装置应用实例。

[0119]

在线测定装置应用实例1:

[0120]

样品经事先确认好的装置位点引入缓冲罐内,80℃

±

1℃条件下恒温5min后,通过缓冲器负载天平计量,向待反应样品区内移入75g二苯基甲烷二异氰酸酯样品,立即以压样活塞施加100kpa压力,使样品接触催化膜(负载催化剂膜1)反应,催化膜总接触面积70cm2,

全部样品透过后转移至已反应样品区,再延迟4min后,由二氧化碳测定仪测定扩散到气室的反应产物二氧化碳的浓度,其中探头在测量气室的50%高度,气室容积20l。已反应样品区的样品移至废液罐中,可根据需要作废液处理,也可回流回原装置位点中。

[0121]

在线测定装置应用实例2:

[0122]

样品经事先确认好的装置位点引入缓冲罐内,50℃

±

1℃条件下恒温5min后,通过缓冲器负载天平计量,向待反应样品区内移入120g甲苯二异氰酸酯样品,立即以压样活塞施加200kpa压力,使样品接触催化膜(负载催化剂膜2)反应,催化膜总接触面积90cm2,全部样品透过后转移至已反应样品区,再延迟4min后,由二氧化碳测定仪测定扩散到气室的反应产物二氧化碳的浓度,其中探头在测量气室的30%高度,气室容积30l。已反应样品区的样品移至废液罐中,可根据需要作废液处理,也可回流回原装置位点中。

[0123]

在线测定装置应用实例3:

[0124]

样品经事先确认好的装置位点引入缓冲罐内,90℃

±

3℃条件下恒温5min后,通过缓冲器负载天平计量,向待反应样品区内移入40g六亚甲基二异氰酸酯样品,立即以压样活塞施加50kpa压力,使样品接触催化膜(负载催化剂膜3)反应,催化膜总接触面积40cm2,全部样品透过后转移至已反应样品区,再延迟7min后,由二氧化碳测定仪测定扩散到气室的反应产物二氧化碳的浓度,其中探头在测量气室的70%高度,气室容积10l。已反应样品区的样品移至废液罐中,可根据需要作废液处理,也可回流回原装置位点中。

[0125]

实施例4:

[0126]

根据本发明提供的方法,为获得异氰酸酯样品水含量的在线测定结果,需建立异氰酸酯样品水分含量与样品于在线测定装置反应生成二氧化碳含量的结果模型,以二苯基甲烷二异氰酸酯(以下称mdi)为例,具体步骤如下:

[0127]

(1)收集装置不同位点、不同时间、不同4,4/2,4异构比的二苯基甲烷二异氰酸酯样品,共20个,利用如上所述的实验室分析方法分析样品中水含量,确定最低水含量的mdi样品,向该样品中人为添加不同含量的水,添加水分的含量分别为0-0.015%,呈等差数列分布,获得含有不同水含量的一组样品,共20个,再利用实验室分析方法,确定该组样品水分的实验室分析含量。样品水分真实含量与实验室分析含量的相关曲线如图2所示,相关系数r2=0.9988,实验室分析结果可近似认为能够表征异氰酸酯样品水分真实含量。

[0128]

(2)将(1)中添加水分的20个异氰酸酯样品经在线分析装置进行反应后二氧化碳含量的测定,在线分析装置所有反应条件与实施例3中实例1保持一致。

[0129]

(3)将(1)中添加水分的20个异氰酸酯样品的水分真实含量与经在线分析装置后反应生成二氧化碳含量相关联,使用偏最小二乘回归法建立二苯基甲烷二异氰酸酯样品水含量的定量模型,样品水分真实含量与反应器内二氧化碳含量的相关曲线如图3所示,相关系数r2=0.9926,建模结果理想可靠,因此反应器生成的二氧化碳含量能够精确描述异氰酸酯中水分含量。

[0130]

(4)使用所建立的定量模型,利用在线分析装置对(1)中其余19个二苯基甲烷二异氰酸酯样品进行水分分析,并与(1)中通过实验室分析方法获得的水分含量进行比对,两种分析方法的相关曲线如图4所示,相关系数r2=0.9885,最大偏差为0.0005%,该模型所确定的在线分析值准确度能够满足装置生产的需要。

[0131]

实施例5:

[0132]

将实施例3、例4涉及到的在线反应器及分析结果模型,应用于mdi产品储罐样品的在线水分测定中,具体步骤如下:

[0133]

(1)将mdi产品进料管线、储罐特定高度所对应的指定位置安装实施例3所述的在线反应器;

[0134]

(2)将各位点采集到的二氧化碳浓度值传输到pc主机上,pc主机利用该数据及实施例4中建立的分析结果模型计算出样品的水含量,计算结果传送到控制室的dcs屏幕上,测试间隔30min或更长,也可以手动操控测定。

[0135]

(3)当分析出的水分含量高于设定的报警值时(设定的报警值定为0.001%),dcs发出报警,操作员需及时将高水含量mdi产品切换至不合格产品罐中,同时立即排查所处位点附近是否存在漏点,直至分析值恢复正常后方可切回正常产品罐内。

[0136]

以上已描述本发明的各部分实施例,需要说明的是,以上实施例仅是示例性方案,并非唯一方案,实际应用人员对于各实施例的各种修改及优化均是可行的、显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。