一种光固化3d打印硅基陶瓷型芯及其制备方法

技术领域

1.本发明涉及一种增材制造陶瓷材料技术领域,特别是涉及一种光固化3d打印硅基陶瓷型芯及其制备方法。

背景技术:

2.随着涡轮叶片的发展,陶瓷型芯的制备工艺也不断发展,而高效气冷空心叶片的出现,使得陶瓷型芯的制备成为关键技术。随着空心气冷叶片内部冷却流道越来越复杂、叶片壁厚更薄、陶瓷型芯的结构更复杂、型芯的尺寸精度要求更高,这对陶瓷型芯的制备技术提出了巨大的挑战。

3.传统陶瓷型芯的制备工艺需要大量的模具,使得制备成本高、周期长、工序多、且难以制备更复杂结构的陶瓷型芯。而光固化3d打印技术通过数值模型逐层成形,转化为三维实体,无需模具,极大缩短了制备周期,降低了制备成本,并且为复杂型芯的制备提供了一种可靠的工艺。

4.二氧化硅基陶瓷型芯的热膨胀系数小、抗热震性能优良,且具有良好的冶金化学稳定性,而获得广泛的应用。利用光固化3d打印技术制备硅基陶瓷型芯,通过增加浆料的固含量,来提高陶瓷型芯的抗折强度,但却极大的降低了型芯的开孔隙率,从而影响型芯的溶失性。其中,陶瓷型芯的去除(脱除)是使强碱溶液通过型芯的开孔隙进入型芯内部对其进行腐蚀和溶解而去除的,型芯的开孔隙率对型芯的溶失性影响极大。

5.光固化3d打印硅基陶瓷型芯在保证较高抗弯强度的基础上,提高其开孔隙率是拓宽其工业化应用范围的重点。目前,主要的方法是通过脱脂-烧结工艺,来调控陶瓷颗粒之间的烧结程度,从而控制型芯的强度和开孔隙率;但是该种方法不能在确保型芯强度的基础上,还使型芯的开孔隙率较高。另外,还有通过在型芯中预设芯骨棒的方式,通过芯骨棒周围镀层易被腐蚀,使芯骨与陶瓷之间产生空隙,而增强陶瓷型芯的溶失性;但是,这种方法的工序复杂、工艺稳定性差、操作难度较大。

技术实现要素:

6.有鉴于此,本发明提供一种光固化3d打印硅基陶瓷型芯及其制备方法,主要目的在于确保硅基陶瓷型芯具有较高强度的基础上,提高硅基陶瓷型芯的开孔隙率。

7.为达到上述目的,本发明主要提供如下技术方案:

8.一方面,本发明的实施例提供一种光固化3d打印硅基陶瓷型芯的制备方法,其包括如下步骤:

9.1)制备光固化3d打印陶瓷型芯浆料;其中,以重量份计,所述光固化3d打印陶瓷型芯浆料包括:30-50重量份的二氧化硅骨架粉体、20-50重量份的填料、10-15重量份的通孔剂、15-30重量份的光固化树脂预混液;其中,所述通孔剂为有机硅氧烷包覆有机纤维;

10.2)通过光固化3d打印设备对所述光固化3d打印陶瓷浆料进行光固化3d打印处理,得到硅基陶瓷型芯素坯;

11.3)对所述硅基陶瓷型芯素坯进行脱脂、烧结处理,得到光固化3d打印硅基陶瓷型芯。

12.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

13.优选的,所述有机硅氧烷包覆有机纤维中的有机纤维为聚丙烯酸纤维、聚乙烯纤维、聚丙烯醇纤维中的一种或多种。

14.优选的,所述有机硅氧烷包覆有机纤维是以有机纤维为核、有机硅氧烷为壳的核-壳结构;优选的,所述有机硅氧烷包覆有机纤维的壳厚为0.2-2μm。

15.优选的,所述有机硅氧烷包覆有机纤维呈柱状的颗粒结构;其中,所述颗粒结构的长度为1-15mm、直径为10-20μm。

16.优选的,所述有机硅氧烷包覆有机纤维中的有机纤维的质量分数为80-95%。

17.优选的,所述有机硅氧烷包覆有机纤维是由以下步骤制备而成:

18.将聚有机硅氧烷、聚乙烯醇、脂肪酸烷基脂混合后,在第一设定温度下保温搅拌第一设定时间,得到液相混合物;

19.向所述液相混合物中加入有机纤维,在第二设定温度下保温搅拌第二设定时间进行包覆反应后,进行过滤干燥处理,得到有机硅氧烷包覆有机纤维;

20.优选的,所述第一设定温度为50-80℃、第一设定时间为1-2h;

21.优选的,所述第二设定温度为80-120℃,第二设定时间为5-10h;

22.优选的,所述有机纤维和所述液相混合物的质量比为(0.5-1.5):(0.5-1.5);

23.优选的,所述聚有机硅氧烷的是主链重复si-o单元的液体前驱体聚合物;

24.优选的,所述液相混合物的粘度为10-50cp;

25.优选的,聚有机硅氧烷、聚乙烯醇、脂肪酸烷基脂的重量比为(70-80):(1-5):(15-30);进一步优选的,聚乙烯醇的分子量为12-22万;进一步优选的,所述脂肪酸烷基脂选自植物基油或动物基油。

26.优选的,所述光固化3d打印陶瓷型芯浆料中还包括10-15重量份的造孔剂。优选的,所述造孔剂为有机硅纤维;优选的,所述有机硅纤维的长度为100-500μm、直径为0.5-5μm;优选的,所述有机硅纤维是通过静电纺丝工艺制备而成;优选的,所述有机硅纤维的制备步骤,包括:将软化的有机硅聚合物溶于第一稀释剂中,然后通过注射泵挤出进行静电纺丝,形成有机硅纤维;优选的,所述有机硅聚合物选用聚硅氧烷、聚碳硅烷、聚硅氮烷中的一种或几种;优选的,所述第一稀释剂为己二醇二丙烯酸、三丙二醇二丙烯酸酯、甲基丙烯酸酯中的一种或几种;优选的,所述第一稀释剂与所述有机硅聚合物的体积比(3-5):(7-5)。

27.优选的,所述二氧化硅骨架粉体的粒径为50-100μm。

28.优选的,所述填料为al2o3、zro2、zrsio4、na2o、k2o中的一种或几种。

29.优选的,所述填料的粒径为20-80nm。

30.优选的,以体积分数计,所述光固化树脂预混液包括70-80%的光敏树脂和20-30%的第二稀释剂;优选的,所述光敏树脂为甲基丙烯酸酯和聚氨酯丙烯酸酯中的一种或两种按任意比例混合得到的混合树脂;所述第二稀释剂为1,6-己二醇二丙烯酸酯。

31.优选的,所述步骤1)包括:

32.11)对固相原料和有机硅酸酯进行混合搅拌处理,干燥后得到混合粉体;其中,所述固相原料包括二氧化硅骨架粉体、填料、通孔剂,优选还包括造孔剂;

33.12)将所述混合粉体与所述光固化树脂预混液混合后,并在第三设定温度下搅拌第三设定时间后,得到光固化3d打印陶瓷型芯浆料;

34.优选的,在所述步骤11)中:混合搅拌处理的时间为2-5h;

35.优选的,在所述步骤11)中:所述有机硅酸酯的加入量为所述固相原料质量的10-15%;

36.优选的,在所述步骤12)中:所述第三设定温度为60-100℃,第三设定时间为10-12h。

37.优选的,在所述步骤2)中,光固化3d打印工艺参数为:固化厚度设置为50-150μm、固化功率设置为25-45nw/cm2,单层固化时间设置为5-30s。

38.优选的,所述脱脂处理的步骤,包括:在空气气氛中,将所述硅基陶瓷型芯素坯升温至550-600℃,保温120-180min后降温;优选的,升温速率为60-100℃/h、降温速率为60-100℃/h。

39.优选的,所述烧结处理的步骤,包括:在空气气氛中,将脱脂处理后的硅基陶瓷型芯素坯升温至1100-1300℃,保温240-360min后降温;优选的,升温速率为60-120℃/h、降温速率为60-120℃/h。

40.另一方面,本发明的实施例提供一种光固化3d打印硅基陶瓷型芯,其中,所述光固化3d打印硅基陶瓷型芯的开孔隙率为25-40%,所述光固化3d打印硅基陶瓷型芯的抗弯强度为15-25mpa。优选的,所述光固化3d打印硅基陶瓷型芯是由上述任一项所述的光固化3d打印硅基陶瓷型芯的制备方法制备而成。

41.与现有技术相比,本发明的一种光固化3d打印硅基陶瓷型芯及其制备方法至少具有下列有益效果:

42.本发明实施例提出一种光固化3d打印硅基陶瓷型芯的制备方法,通过在3d打印硅基陶瓷型芯浆料中加入通孔剂,其中,该通孔剂为有机硅氧烷包覆有机纤维;在此,一方面,有机硅氧烷包覆有机纤维中的有机纤维在后续的脱脂、烧结步骤中会氧化、分解成气态溢出,从而将陶瓷型芯中因光敏树脂分解在陶瓷颗粒之间形成的闭气孔连通,形成开气孔(即,把闭孔串成开孔),从而提高陶瓷型芯的开孔隙率;另一方面,由于有机纤维与骨架粉体、填料属于非同源材料,有机纤维在浆料中的分散性差,而采用有机硅氧烷将有机纤维包覆后,相当于将非同源物质转化成同源物质,提高了有机纤维在浆料中的分散性;再一方面,有机硅氧烷在烧结过程中可以氧化为二氧化硅,从而提高了最终得到陶瓷型芯中的二氧化硅含量,相当于无需提高浆料的固含量,就能得到高固含量的硅基陶瓷型芯,最终实现了硅基陶瓷型芯强度的提升。由此可见,本发明实施例提出的在光固化3d打印陶瓷型芯浆料中通过加入通孔剂可以同时提高硅基陶瓷型芯的强度和开孔隙率,改善硅基陶瓷型芯的溶失性,使得硅基陶瓷型芯在使用过程中不易开裂,且在金属件浇注后容易脱除。

43.进一步地,本发明实施例提出的光固化3d打印硅基陶瓷型芯的制备方法,还在3d打印硅基陶瓷型芯浆料中加入了造孔剂,其中,造孔剂为有机硅纤维,该有机硅纤维在脱脂、烧结处理中会氧化成二氧化硅,不仅可以提高硅基陶瓷型芯的二氧化硅含量,以提高硅基陶瓷型芯的强度,并且因为有机硅纤维氧化为二氧化硅的过程中会发生体积收缩而形成大量细小而分散的小气孔,从而提高硅基陶瓷型芯的孔隙率(包括开孔隙率),改善陶瓷型芯的溶失性,进一步使得硅基陶瓷型芯在使用过程中不易开裂,且在金属件浇注后容易脱

除。

44.综上,本发明实施例提出的光固化3d打印硅基陶瓷型芯的制备方法,通过配制设定的光固化3d打印陶瓷型芯浆料,配合光固化3d打印技术、以及后续的脱脂、烧结步骤,最终制备出较高强度、较高二氧化硅含量、较高开孔隙率的硅基陶瓷型芯,从而确保了硅基陶瓷型芯的强度,还改善了硅基陶瓷型芯的溶失性,使得硅基陶瓷型芯在脱脂-烧结过程中不会因为相变而发生明显的开裂现象,且在金属件浇注后容易脱除。

45.另外,本发明实施例还提出一种光固化3d打印硅基陶瓷型芯,其中,该硅基陶瓷型芯的强度为15-25mpa,开孔隙率为25-40%,由此可以看出,本发明实施例提出的光固化3d打印硅基陶瓷型芯不仅具有较高的强度,且开孔隙高。由此可见,本发明实施例提出的硅基陶瓷型芯在使用过程中不易开裂,且在金属件浇注后容易脱除。

46.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

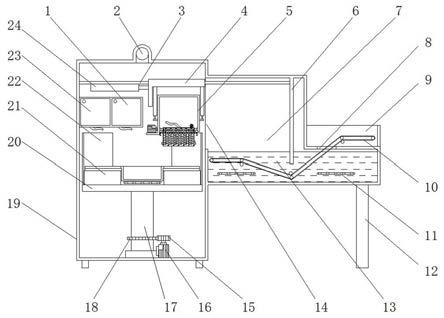

47.图1是本发明的实施例提供的一种光固化3d打印硅基陶瓷型芯的制备流程图。

48.图2是本发明的实施例1中制备的陶瓷型芯,通过ct扫描观察到的型芯孔隙分布图。

具体实施方式

49.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明申请的具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

50.本领域技术人员公知:一方面,通过增加浆料的固含量,来提高陶瓷型芯的抗折强度,但却极大的降低了型芯的开孔隙率;另一方面,陶瓷材料烧结的时间越长,扩散的时间越长,那么陶瓷颗粒之间的连接越紧密,强度越高,孔隙率就下降了。并且,在烧结的过程中,很多开孔都被堵住了,形成闭孔,开孔隙率下降。因此,对于硅基陶瓷型芯而言,在保证较高抗弯强度的基础上,提高其开孔隙率是拓宽其工业化应用范围的重点。

51.在此,为了确保硅基陶瓷型芯具有较高强度的基础上,提高硅基陶瓷型芯的开孔隙率,本发明实施例提出如下方案:

52.如图1所示,本发明实施例提供一种光固化3d打印硅基陶瓷型芯的制备方法,主要包括如下步骤:

53.步骤1)制备光固化3d打印陶瓷型芯浆料;其中,以重量份计,所述光固化3d打印陶瓷型芯浆料包括:30-50重量份的二氧化硅骨架粉体、20-50重量份的填料、10-15重量份的通孔剂、15-30重量份的光固化树脂预混液;其中,通孔剂为有机硅氧烷包覆有机纤维。

54.在该步骤中:本发明实施例通过在光固化3d打印陶瓷型芯浆料中加入10-15重量份的通孔剂,且该通孔剂为有机硅氧烷包覆有机纤维;在此,一方面,有机硅氧烷包覆有机纤维中的有机纤维在后续的脱脂、烧结过程中会氧化、分解成气态溢出,将陶瓷型芯中因光敏树脂分级而在陶瓷颗粒之间形成的闭气孔连通,形成开气孔(即,把闭孔串成开孔),从而

提高陶瓷型芯的开孔隙率。另一方面,由于有机纤维与骨架粉体、填料属于非同源材料,有机纤维在浆料中的分散性差,而采用有机硅氧烷将有机纤维包覆后,相当于将非同源物质转化成同源物质,提高了有机纤维在浆料中的分散性;再一方面,有机硅氧烷在烧结过程中可以氧化为二氧化硅,从而提高了最终得到陶瓷型芯中的二氧化硅含量,相当于无需提高浆料固含量,就能得到高固含量的硅基陶瓷型芯,最终实现了硅基陶瓷型芯的强度的提升。由此可见,本发明实施例提出的在光固化3d打印陶瓷型芯浆料中加入10-15重量份的通孔剂可以同时提高硅基陶瓷型芯的强度和开孔隙率。

55.较佳地,所述有机硅氧烷包覆有机纤维中的有机纤维为聚丙烯酸纤维、聚乙烯纤维、聚丙烯醇纤维中的一种或多种。有机硅氧烷包覆有机纤维是以有机纤维为核、有机硅氧烷为壳的核-壳结构;优选的,所述有机硅氧烷包覆有机纤维的壳厚(包覆层)为0.2-2μm。所述有机硅氧烷包覆有机纤维呈柱状的颗粒结构;其中,所述颗粒结构的长度为1-15mm、直径为10-20μm。所述有机硅氧烷包覆有机纤维中的有机纤维的质量分数为80-95%。

56.较佳地,所述有机硅氧烷包覆有机纤维是由以下步骤制备而成:将聚有机硅氧烷、聚乙烯醇、脂肪酸烷基脂混合后,在50-80℃保温搅拌1-2h,然后,向其中加入有机纤维(聚丙烯酸纤维、聚乙烯纤维、聚丙烯醇纤维中的一种或几种),在80-120℃保温搅拌5-10h,然后过滤干燥得到有机硅氧烷水性乳液交联包覆有机纤维,即有机硅氧烷包覆有机纤维。较佳地,有机纤维和所述液相混合物的质量比为(0.5-1.5):(0.5-1.5),优选为1:1。较佳地,聚有机硅氧烷、聚乙烯醇、脂肪酸烷基脂的重量比为(70-80):(1-5):(15-30)。

57.在此,聚有机硅氧烷的是主链重复si-o单元的液体前驱体聚合物。在市面上可以直接买到,在使用时,对其要求是:采用聚乙烯醇、脂肪酸烷基脂与其混合后,液相混合物的粘度达到10-50cp即可。在此,聚乙烯醇的起到稀释聚有机硅氧烷的作用,而脂肪酸烷基脂的作用主要是促进聚有机硅氧烷的交联作用。较佳地,聚乙烯醇的分子量为12-22万;较佳地,所述脂肪酸烷基脂选自植物基油(例如,椰子油、大豆油、棕榈油等植物基油)或动物基油(例如,牛脂、鱼油、羊毛脂等动物基油)。

58.另外,二氧化硅骨架粉体的粒径为50-100μm。较佳地,填料选用al2o3、zro2、zrsio4、na2o、k2o中的一种或两种,粒径为20-80nm。

59.在此,本发明实施例通过使光固化3d打印陶瓷型芯浆料包括30-50重量份的二氧化硅骨架粉体、20-50重量份的填料、10-15重量份的通孔剂、15-30重量份的光固化树脂预混液,实现确保硅基陶瓷型芯具有较高强度的基础上,提高硅基陶瓷型芯的开孔隙率的目的。

60.较佳地,为了进一步能提高硅基陶瓷型芯和孔隙率(包括开孔隙率),本发明实施例中的光固化3d打印陶瓷型芯浆料还包括:10-15重量份的造孔剂;其中,造孔剂为有机硅纤维。在此,该有机硅纤维在脱脂、烧结处理中会氧化成二氧化硅,不仅可以提高硅基陶瓷型芯的二氧化硅含量,以提高硅基陶瓷型芯强度,并且因为有机硅纤维氧化为二氧化硅的过程中会发生体积收缩而形成大量细小而分散的小气孔,从而提高硅基陶瓷型芯的孔隙率(包括开孔隙率)。

61.较佳地,有机硅纤维的长度为100-500μm、直径为0.5-5μm。

62.较佳地,有机硅纤维是通过静电纺丝工艺制备而成;优选的,所述有机硅纤维的制备步骤,包括:将软化的有机硅聚合物溶于第一稀释剂中,然后通过注射泵挤出进行静电纺

丝,形成有机硅纤维;优选的,所述有机硅聚合物选用聚硅氧烷、聚碳硅烷、聚硅氮烷中的一种或几种;优选的,所述第一稀释剂为己二醇二丙烯酸、三丙二醇二丙烯酸酯、甲基丙烯酸酯中的一种或几种;优选的,所述第一稀释剂与所述有机硅聚合物的体积比(3-5):(7-5)。

63.另外,步骤1)具体为:向固相原料(包括二氧化硅骨架粉体、填料、通孔剂,优选还包括造孔剂)中加入有机硅酸酯进行混合搅拌2-5h(在此,有机硅酸酯起到造粒的作用,使得固相原料充分混合均匀),干燥得到混合粉体。将混合粉体加入光固化树脂预混液中,在60-100℃下保温搅拌10-12h,得到光固化3d打印陶瓷型芯浆料。

64.步骤2)通过光固化3d打印设备对所述光固化3d打印陶瓷浆料进行光固化3d打印处理,得到硅基陶瓷型芯素坯。

65.在该步骤中:光固化3d打印工艺参数为:固化厚度设置为50-150μm,固化功率设置为25-45nw/cm2,单层固化时间设置为5-30s。

66.步骤3)对所述硅基陶瓷型芯素坯进行脱脂、烧结处理,得到光固化3d打印硅基陶瓷型芯。

67.其中,脱脂处理的步骤,包括:在空气气氛中,将所述硅基陶瓷型芯素坯升温至550-600℃,保温120-180min后降温;优选的,升温速率为60-100℃/h、降温速率为60-100℃/h。

68.其中,烧结处理的步骤,包括:在空气气氛中,将脱脂处理后的硅基陶瓷型芯素坯升温至1100-1300℃,保温240-360min后降温;优选的,升温速率为60-120℃/h、降温速率为60-120℃/h。

69.下面通过具体实施例进一步对本发明进行如下说明:

70.实施例1

71.本实施例制备一种光固化3d打印硅基陶瓷型芯,其中,本实施例所用原料及质量分数为:二氧化硅骨架粉体为30重量份、填料为35重量份、通孔剂为10重量份、造孔剂为10重量份、光固化树脂预混液为15重量份(其中,光敏树脂与第二稀释剂的体积比为12:3)。其中,二氧化硅骨架粉体为粒径80μm的sio2粉末,填料为粒径80nm的al2o3粉末和粒径20nm的zro2粉末(其中,al2o3粉末和zro2粉末的质量比为1:3)。通孔剂选用长度为1mm、直径为10μm的有机硅氧烷包覆有机纤维。造孔剂为有机硅纤维。光敏树脂选用体积比为3:2的甲基丙烯酸酯和聚氨酯丙烯酸酯;第二稀释剂为1,6-己二醇二丙烯酸酯。

72.在此,上述的通孔剂有机硅氧烷包覆有机纤维的制备步骤如下:称取80重量份的聚有机硅氧烷、5重量份的聚乙烯醇(聚乙烯醇的分子量为15万)和15重量份的脂肪酸烷基脂(具体选用椰子油),混合后在80℃的温度下保温搅拌1h,得到粘度为30cp的液相混合物。然后向液相混合物中加入100重量份的有机纤维(其中,有机纤维选用质量比为1:1的聚丙烯酸纤维和聚乙烯纤维),在120℃保温搅拌10h,然后过滤干燥得到混合的有机硅氧烷水性乳液交联包覆聚乙烯纤维和有机硅氧烷水性乳液交联包覆聚丙烯酸纤维,即有机硅氧烷包覆有机纤维(其中,所得到的有机硅氧烷包覆有机纤维中有机纤维的质量分数为80%,包覆层厚度为2μm)。

73.上述的造孔剂有机硅纤维的制备步骤如下:将有机硅聚合物(具体选用聚硅氧烷)加热直至软化,溶于第一稀释剂(第一稀释剂选用己二醇二丙烯酸)中,其中,第一稀释剂与有机硅聚合物的体积比为3:7;再通过注射泵挤出进行静电纺丝而得到有机硅纤维(其中,

有机硅纤维的长度为100μm、直径为0.5μm)。

74.具体地,光固化3d打印硅基陶瓷型芯的制备,主要包括如下步骤:

75.1)将二氧化硅骨架粉体、填料、通孔剂、造孔剂混合,并向其中加入有机硅酸酯进行混合搅拌5h,干燥得到混合粉体;其中,有机硅酸酯的加入量为二氧化硅骨架粉体、填料、通孔剂、造孔剂的总质量的15%。

76.将混合粉体加入光固化树脂预混液中,在100℃保温搅拌10h,得到光固化3d打印陶瓷型芯浆料。

77.2)设置光固化3d打印参数:固化厚度设置为100μm、固化功率设置为35nw/cm2、单层固化时间设置为10s,通过光固化3d打印设备对光固化3d打印陶瓷型芯浆料进行3d打印光固化处理,得到硅基陶瓷型芯素坯。

78.3)对硅基陶瓷型芯素坯进行脱脂、烧结处理,得到光固化3d打印硅基陶瓷型芯。

79.脱脂处理的条件为:空气气氛下,升温速率和降温速率均为100℃/h,脱脂处理的温度为550℃,在550℃下的保温时间为180min。

80.烧结处理的条件为:空气气氛下,升温速率和降温速率为120℃/h,烧结处理的温度为1200℃,且在1200℃下的保温时间为360min。

81.图2为本实施例制备的陶瓷型芯,通过工业ct进行对孔隙分布进行表征后观察到的结果。从图2可以看出:在通孔剂、造孔剂的作用下,通过纤维把陶瓷型芯中的闭气孔串成开气孔,在保证陶瓷型芯抗弯强度的同时,极大地提高了陶瓷型芯的开气孔率。

82.实施例2

83.本实施例制备一种光固化3d打印硅基陶瓷型芯,其中,本实施例所用原料及质量分数为:二氧化硅骨架粉体为40重量份、填料为20重量份、通孔剂为10重量份、造孔剂为10重量份、光固化树脂预混液为20重量份(其中,光敏树脂与第二稀释剂的体积比为16:4)。其中,二氧化硅骨架粉体为粒径100μm的sio2粉末,填料为粒径50nm的na2o粉末和粒径30nm的k2o粉末(且na2o粉末和k2o粉末的质量比为2:1)。通孔剂选用长度为15mm、直径为20μm的有机硅氧烷包覆有机纤维。造孔剂为有机硅纤维。光敏树脂选用聚氨酯丙烯酸酯,第二稀释剂为1,6-己二醇二丙烯酸酯。

84.在此,上述的通孔剂有机硅氧烷包覆有机纤维的制备步骤如下:称取70重量份的聚有机硅氧烷、1重量份的聚乙烯醇(聚乙烯醇的分子量为22万)和30重量份的脂肪酸烷基脂(具体选用大豆油),混合后在50℃的温度下保温搅拌2h,得到粘度为20cp的液相混合物。然后向液相混合物中加入101重量份的有机纤维聚丙烯醇纤维,在80℃保温搅拌5h,然后过滤干燥得到混合的有机硅氧烷水性乳液交联包覆聚丙烯醇纤维,即有机硅氧烷包覆有机纤维(其中,所得到的有机硅氧烷包覆有机纤维中有机纤维的质量分数为95%,包覆层厚度为0.2μm)。

85.上述的造孔剂有机硅纤维的制备步骤如下:将有机硅聚合物(具体选用聚硅氧烷加热直至软化,溶于第一稀释剂(第一稀释剂选用甲基丙烯酸酯)中,第一稀释剂与有机硅聚合物的体积比为5:5;再通过注射泵挤出进行静电纺丝而得到有机硅纤维(其中,有机硅纤维的长度为500μm、直径为5μm)。

86.具体地,光固化3d打印硅基陶瓷型芯的制备,主要包括如下步骤:

87.1)将二氧化硅骨架粉体、填料、通孔剂、造孔剂混合,并向其中加入有机硅酸酯进

行混合搅拌2h,干燥得到混合粉体;其中,有机硅酸酯的加入量为二氧化硅骨架粉体、填料、通孔剂、造孔剂的总质量的10%。

88.将混合粉体加入光固化树脂预混液中,在60℃保温搅拌12h,得到光固化3d打印陶瓷型芯浆料。

89.2)设置光固化3d打印参数:固化厚度设置为120μm、固化功率设置为40nw/cm2、单层固化时间设置为15s,通过光固化3d打印设备对光固化3d打印陶瓷型芯浆料进行3d打印光固化处理,得到硅基陶瓷型芯素坯。

90.3)对硅基陶瓷型芯素坯进行脱脂、烧结处理,得到光固化3d打印硅基陶瓷型芯。

91.脱脂处理的条件为:空气气氛下,升温速率和降温速率均为60℃/h,脱脂处理的温度为600℃,且在600℃下的保温时间为120min。

92.烧结处理的条件为:空气气氛下,升温速率和降温速率为60℃/h,烧结处理的温度为1300℃,且在1300℃下的保温时间为320min。

93.实施例3

94.本实施例制备一种光固化3d打印硅基陶瓷型芯,与实施例1的区别在于:本实施例所用原料中的通孔剂为15重量份、造孔剂为7重量份。

95.其他步骤及参数与实施例1一致。

96.实施例4

97.本实施例制备一种光固化3d打印硅基陶瓷型芯,与实施例1的区别在于:本实施例所用原料中的通孔剂为8重量份、造孔剂为15重量份。

98.其他步骤及参数与实施例1一致。

99.实施例5

100.本实施例制备一种光固化3d打印硅基陶瓷型芯,与实施例1的区别在于:本实施例所用原料不含有造孔剂,即,步骤1)具体为:将二氧化硅骨架粉体、填料、通孔剂混合,并向其中加入有机硅酸酯进行混合搅拌5h,干燥得到混合粉体;其中,有机硅酸酯的加入量为二氧化硅骨架粉体、填料、通孔剂的总质量的15%。

101.其他步骤及参数与实施例1一致。

102.对比例1

103.对比例1制备一种光固化3d打印硅基陶瓷型芯,与实施例1的区别在于:对比例1所用的原料不含有通孔剂和造孔剂,具体制备步骤的步骤1)具体为:将二氧化硅骨架粉体、填料混合,并向其中加入有机硅酸酯进行混合搅拌5h,干燥得到混合粉体;其中,有机硅酸酯的加入量为二氧化硅骨架粉体、填料的总质量的15%。

104.其他步骤及参数与实施例1一致。

105.对上述实施例1-5、对比例1所制备的光固化3d打印硅基陶瓷型芯的室温抗弯强度、开孔隙率、烧结质量损失率、溶失率等指标进行了测试,测试数据参见表1所示。

106.表1

107.检测项目室温抗弯强度开气孔率烧结质量损失率溶失率实施例123.8mpa34.1%22.6wt.%0.031g/min实施例225.4mpa30.8%21.9wt.%0.038g/min实施例324.8mpa32.4%20.4wt.%0.029g/min

实施例425.1mpa31.5%23.4wt.%0.034g/min实施例520.8mpa20.1%28.6wt.%0.021g/min对比例118.5mpa17.3%31.5wt.%0.014g/min

108.注:表中室温抗弯强度是按照航空行业标准hb5353.3-2004进行测试;开气孔率是按照航空行业标准hb5353.1-2004进行测试;溶失率是按照航空行业标准hb5353.6-2004进行测试。

109.从上述实施例及表1的数据可以看出:本发明实施例制备的光固化3d打印硅基陶瓷型芯具有高的开气孔率、较强的室温抗弯强度、较低的烧结质量损失、较好的溶失性。其中,烧结质量损失率越低,则表明从打印浆料中保留下来的陶瓷含量越高,溶失率越高说明陶瓷型芯的溶失特性越好。由此可见,本发明实施例制备的光固化3d打印硅基陶瓷型芯在保证型芯具有较高抗弯强度的同时,极大的提高了陶瓷型芯的开气孔率和溶失性、还极大的提高了陶瓷型芯中的陶瓷含量。

110.以上实施例只是本发明的部分运用举例,但是本发明不只限于上述实施例,只要其以任何相同或相似方法、工艺流程达到本发明的技术效果,都应落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。