1.本发明涉及纳米材料合成领域,具体为一种氧化还原法合成的介孔二氧化锰、金属掺杂的介孔二氧化锰及方法。

背景技术:

2.材料表面改性对赋予改性后的材料新的功能至关重要,它可以改变材料的表面性质并提高在生物医学、催化和光学等不同应用中的性能。涂层策略,一种在基底材料表面涂覆或沉积一层新的材料,以实现对基底材料的表面改性,是一种常用的表面改性手段,因为它们通常控制并决定材料的新功能以及与周围环境的相互作用。金属氧化物由于其重要的光学、磁性、电化学特性而成为重要的改性材料。金属氧化物涂层在各种基材上的可控沉积和生长不仅对基础科学(如表面科学),而且在应用领域都有重大的影响。尽管金属氧化物涂层显示出传感、分离过程和催化的潜力,但此类金属氧化物涂层的制备需要多个耗时的步骤。其次,涂层与基材的化学成分、尺寸、形状或硬度有关。到目前为止,金属氧化物涂层通常是通过物理和化学气相沉积来生长的。然而,必要设备的高成本和相对较小面积的涂层限制限制了它们的潜在应用。

3.溶胶-凝胶法等化学溶液沉积更具成本效益,但许多金属氧化物无法沉积,并且由于金属之间化学反应性的差异,很难准确控制金属氧化物涂层的反应和结晶度在这种合成系统中,控制基材表面的材料的尺寸、孔径和纳米结构是非常困难的。此外,聚合物辅助沉积也已用于生长金属氧化物涂层。但是这种方法需要聚合物对粘度和金属离子结合的精确控制,沉积金属的均匀性不同,同时容易引发其他反应。它们的应用仍然仅限于少数物种,需要严格的合成控制。此外,上述方法用于沉积形貌可控的纳米金属氧化物涂层,无论是直接涂覆还是间接涂覆,都无法在多种不同基材上实现可控沉积。因此,开发一种用于合成金属氧化物增强纳米复合材料的通用方法是非常可取的,并且在技术上非常重要。

4.mno2作为一种常见的过渡金属氧化物,因其强的氧化性、窄禁带、低成本、低毒、高的环境兼容性和强的吸附性能而在电化学、催化、吸附、生物医学领域备受关注。到目前为止,mno2的合成都集中在调控合成不同形貌、大小和结构的mno2纳米材料,以充分利用其活性优势。不同的制备方法导致了不同的尺寸、形状、结构和应用。目前,合成mno2的方法主要包括有模板法,氧化还原法,生物矿化法,但合成过程复杂,成本高,合成的结构较为单一,无法满足实际应用中对材料的要求。此外,这些方法无法同时实现在不同的材料或界面可控沉积mno2。

5.因此,如何设计一条高效、简便、普适的方法来实现在不同性质界面沉积介孔mno2,并且能够同时通过调控界面的性质从而调控介孔mno2的催化活性、结构、形貌以及组成仍然是一个挑战。

技术实现要素:

6.针对现有技术中存在的问题,本发明提供一种氧化还原法合成的介孔二氧化锰、金属掺杂的介孔二氧化锰及方法,选择成本低廉,环境友好型的植物多酚单宁酸为还原剂,高锰酸钾为氧化剂,在不同性质界面上发生氧化还原反应,得到了不同组成、不同形貌与结构的介孔mno2。

7.本发明是通过以下技术方案来实现:

8.一种氧化还原法合成金属掺杂的介孔二氧化锰的方法,包括如下步骤:

9.步骤1,按2:(0.06~1)的质量比,将单宁酸和金属盐采用甲醛辅助金属配体交联的方法合成金属-单宁酸聚合物,金属为铜、铁、镍或锌,金属盐中盐为硝酸盐或硫酸盐;

10.步骤2,将金属-单宁酸聚合物的水分散液和kmno4溶液混合均匀,金属-单宁酸聚合物与kmno4的质量比为(0.02~0.15):(0.2~0.3),形成紫棕色溶液,将紫棕色溶液洗涤后离心,将所得产物烘干,得到金属掺杂的介孔二氧化锰。

11.优选的,步骤2中将紫棕色溶液用去离子水洗涤3~5次后在8000~9500rpm下离心8~12min,之后去除上清液得到产物。

12.优选的,步骤2将所述金属掺杂的介孔二氧化锰在300~400℃下焙烧2~3小时,得到实心结构的金属掺杂的介孔二氧化锰。

13.一种由上述任意一项所述的氧化还原法合成金属掺杂的介孔二氧化锰的方法得到的金属掺杂的介孔二氧化锰。

14.一种在金属氢氧化物界面氧化还原合成介孔二氧化锰的方法,包括如下步骤:

15.步骤1,用naoh溶液调节单宁酸水溶液的ph为7~8,得到混合液;

16.步骤2,将混合液、金属氢氧化物的水分散液和kmno4溶液混合均匀,金属氢氧化物、单宁酸和kmno4的质量比为(0.1~0.2):(0.2~0.8):(0.05~0.3),金属氢氧化物为co(oh)2、ni(oh)2或feooh,形成紫棕色溶液;

17.步骤3,将紫棕色溶液洗涤后离心,将所得产物烘干,金属氢氧化物上形成介孔二氧化锰。

18.优选的,步骤3将紫棕色溶液用超纯水洗涤后离心,重复若干次,直到上清液没有紫色为止,得到产物。

19.优选的,步骤3将所述的介孔二氧化锰在300~400℃下焙烧2~3小时,完成对多余单宁酸的去除。

20.一种由上述任意一项所述的在金属氢氧化物界面氧化还原合成介孔二氧化锰的方法得到的介孔二氧化锰。

21.一种在片状基底上沉积介孔二氧化锰的方法,包括如下步骤:

22.步骤1,用naoh溶液调节单宁酸水溶液的ph为7~8,得到混合液,将片状基底浸泡在混合液中1~12小时,之后取出,去除多余的单宁酸水溶液,得到复合物a;

23.步骤2,将复合物a浸泡在浓度为0.1~10mg/ml的kmno4溶液中,之后取出,去除多余的单宁酸水溶液并干燥,在片状基底上沉积有介孔二氧化锰。

24.优选的,步骤2将复合物a在所述浓度的kmno4溶液中浸泡5~30分钟。

25.与现有技术相比,本发明具有以下有益的技术效果:

26.本发明一种氧化还原法合成金属掺杂的介孔mno2的方法,先将单宁酸和cu、fe、ni

或zn的硝酸盐或硫酸盐按照一定比例采用甲醛辅助金属配体交联的方法合成球形的金属-单宁酸聚合物,之后将金属-单宁酸聚合物的水分散液和kmno4溶液混合均匀,在此过程中kmno4与单宁酸分子中的酚羟基反应,以单宁酸为还原剂,高锰酸钾为氧化剂,价格低廉的单宁酸和高锰酸钾进行一步氧化还原合成形成了比表面积为120m2/g、孔径尺寸为5~6nm的金属掺杂的介孔mno2,相应的金属均匀分散在mno2纳米球中,明显提高材料的催化活性,制备方法简单,成本低廉。本发明的制备方法制备工艺简单易控,绿色环保,不需要去除模板,制备方法普适性强,重现性好,适合大规模的工业化生产,合成的材料具有强的氧化活性,可以实现在催化、传感、生物医学领域的应用。克服了现有技术合成耗时复杂、成本高、合成结构种类单一的问题。

27.进一步的,当kmno4浓度较高时,大量的酚羟基与kmno4反应从表层逐渐向里形成mno2,可通过焙烧除去多余的少量单宁酸,最终得到介孔实心结构,因此可以实现在纳米尺度内合成介孔实心结构的mno2。

28.本发明一种在金属氢氧化物界面氧化还原合成介孔二氧化锰的方法,将用naoh溶液调节单宁酸水溶液的ph为7~8,之后将其与一定质量比的金属氢氧化物的水分散液和kmno4溶液混合均匀,在此过程中kmno4可与单宁酸分子中的酚羟基进行一步氧化还原反应,以单宁酸为还原剂,高锰酸钾为氧化剂,相应的金属氢氧化物作为基底,介孔mno2均匀沉积在金属氢氧化物上,制备方法简单,成本低廉。本发明的制备方法制备工艺简单易控,绿色环保,不需要去除模板,制备方法普适性强,重现性好,适合大规模的工业化生产,合成的材料具有强的氧化活性,可以实现在催化、传感、生物医学领域的应用。克服了现有技术合成耗时复杂、成本高、合成结构种类单一、不具有普适性以及不能在各种基底材料上沉积介孔mno2、最终不能满足实际应用中对材料的要求问题。

29.本发明一种在片状基底上沉积介孔二氧化锰的方法,先用naoh溶液调节单宁酸水溶液的ph为7~8,之后便可将片状基底浸泡在混合液中,使片状基底上附着有单宁酸,之后再去除多余的单宁酸水溶液浸泡在较低浓度的kmno4溶液中,在此过程中kmno4可与单宁酸分子中的酚羟基进行一步氧化还原反应,以单宁酸为还原剂,高锰酸钾为氧化剂,形成的介孔mno2均匀沉积在片状基底上,制备方法简单,成本低廉。本发明的制备方法制备工艺简单易控,绿色环保,不需要去除模板,制备方法普适性强,重现性好,适合大规模的工业化生产,合成的材料具有强的氧化活性,可以实现在催化、传感、生物医学领域的应用。克服了现有技术合成耗时复杂、成本高、合成结构种类单一、不具有普适性以及不能在各种基底材料上沉积介孔mno2、最终不能满足实际应用中对材料的要求问题。

附图说明

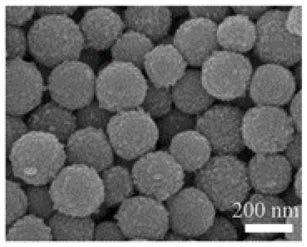

30.图1为本发明实施例1制得的铜-单宁酸聚合物的微观形貌图;

31.图2为本发明实施例1制得的实心结构的cu掺杂的mno2的微观形貌图;

32.图3a为本发明实施例1制得的实心结构的cu掺杂的mno2的氮气吸附-脱附图;

33.图3b为本发明实施例1制得的合成实心结构的cu掺杂的mno2的孔径分布图;

34.图4a为本发明实施例4制得的zn掺杂的mno2的微观形貌图;

35.图4b为本发明实施例3制得的ni掺杂的mno2的微观形貌图;

36.图4c为本发明实施例2制得的fe掺杂的mno2的微观形貌图;

37.图5a为本发明实施例4制得的zn掺杂的mno2的元素分布图;

38.图5b为本发明实施例3制得的ni掺杂的mno2的元素分布图;

39.图5c为本发明实施例2制得的fe掺杂的mno2的元素分布图;

40.图6a为本发明实施例5制得的在co(oh)2纳米尺度基底材料上沉积介孔mno2的透射微观形貌图;

41.图6b为本发明实施例6制得的在ni(oh)2纳米尺度基底材料上沉积介孔mno2的透射微观形貌图;

42.图6c为本发明实施例7制得的在feooh纳米尺度基底材料上沉积介孔mno2的透射微观形貌图;

43.图7a为本发明实施例5制得的在co(oh)2纳米尺度基底材料上沉积介孔mno2的co、mn元素复合的元素分布图;

44.图7b为本发明实施例6制得的在ni(oh)2纳米尺度基底材料上沉积介孔mno2的ni、mn元素复合的元素分布图;

45.图7c为本发明实施例7制得的在feooh纳米尺度基底材料上沉积介孔mno2的fe、mn元素复合的元素分布图;

46.图8a为本发明本实施例8~14制得的不同基底材料包覆mno2涂层的光学照片。其中,图中的(1)~(7)分别代表铁片、铜箔、不锈钢片、硅片、塑料片、橡胶片和玻璃片表面。

47.图8b为本发明本实施例10制得的在铁片上沉积的mno2的微观形貌图;

48.图8c为本发明本实施例11制得的在铜箔上沉积的mno2的微观形貌图;

49.图8d为本发明本实施例14制得的在不锈钢上沉积的mno2的微观形貌图;

50.图8e为本发明本实施例9制得硅片上沉积的mno2的微观形貌图。

51.图9为本发明本实施例1制得介孔实心结构mno2的催化活性图。

具体实施方式

52.下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

53.本发明一种在不同界面氧化还原可控合成介孔mno2的方法,该mno2为介孔结构,以单宁酸为还原剂,高锰酸钾为氧化剂,在纳米尺度酚类基底或非酚类基底的界面利用氧化还原反应合成不同形貌结构、不同金属掺杂的mno2,而在非纳米尺度基底界面上可控沉积介孔mno2涂层。

54.实施方式一

55.本发明一种在金属-单宁酸聚合物界面制备金属掺杂的介孔mno2的方法,具体步骤如下:

56.s1、将0.1~0.2gpeo-ppo-peo三嵌段共聚物f127溶于56ml h2o、8ml无水乙醇中和0.35ml质量分数为28wt%的氨水中,搅拌0.75~1h,然后加入8ml浓度为25mg/ml的单宁酸水溶液,反应5min后,加入0.38ml体积分数为37wt%的甲醛溶液,搅拌24h,按此步骤重复配制,得到若干份溶液。

57.s2、在上述溶液中分别对应加入浓度为0.03~0.05mg/ml,体积为2ml硝酸铜水溶液或硫酸铜水溶液,或fe、ni和zn的硝酸盐或硫酸盐溶液,分别继续搅拌12~24h后,将得到

的不同混合体系,将它们分别在100℃水热12~24小时,采用离心洗涤的方式分别收集各个产物,烘干,制得相应的金属-单宁酸聚合物。

58.金属-单宁酸聚合物的合成基于溶胶-凝胶化学,采用甲醛辅助金属配体交联的方法合成。一系列的单金属(cu,fe,ni,zn)物种可以被纳入到胶体球的框架中,配位球的形成包括甲醛在碱性的乙醇/水溶剂中预交联植物多酚如单宁酸,然后通过金属配体交联多酚低聚体的聚集组装。

59.s3、先将0.1~0.3g铜-单宁酸聚合物重新分散在30ml水溶液中,搅拌形成铜-单宁酸聚合物分散液;

60.s4、将0.3gkmno4加入到20ml去离子水中,溶解得到紫色kmno4水溶液;

61.s5、将s4得到的0.3g kmno4形成的20ml kmno4水溶液缓慢滴加到所得的铜-单宁酸聚合物溶液中,磁力搅拌30分钟,形成紫棕色溶液;

62.s6、将所得的紫棕色溶液用30~50ml去离子水洗涤3~5次,离心后收集产物,离心转速为8000~9500rpm,时间为8~12分钟,烘干;

63.s7、将烘干的产物在空气气氛中于300~400℃下焙烧2~3小时,制得具有实心结构的金属铜掺杂的介孔mno2。

64.s8、按照s3~s7的步骤,采用同样质量的其他金属-单宁酸聚合物仅进行相应金属掺杂的介孔mno2的制备。

65.当kmno4浓度较高时,不同金属-单宁酸聚合物中大量的酚羟基与kmno4反应从表层逐渐向里形成mno2,可通过焙烧除去多余的少量单宁酸,最终得到介孔实心结构。

66.实施例1

67.本发明一种在铜-单宁酸聚合物界面制备铜掺杂的介孔mno2的方法,具体步骤如下:

68.s1、将0.1gpeo-ppo-peo三嵌段共聚物f127溶于56ml h2o、8ml无水乙醇中和0.35ml质量分数为28wt%的氨水中,搅拌0.75h,然后加入8ml浓度为25mg/ml的单宁酸水溶液,反应5min后,加入0.38ml体积分数为37wt%的甲醛溶液,搅拌24h。

69.s2、在上述溶液中分别加入浓度为0.01mg/ml,体积为2ml硝酸铜水溶液继续搅拌12h后,将得到的混合体系在100℃水热24小时,采用离心洗涤的方式分别收集产物,烘干,制得铜-单宁酸聚合物。

70.s3、将0.03g铜-单宁酸聚合物重新分散在30ml水溶液中,搅拌形成铜-单宁酸聚合物分散液;

71.s4、将0.3gkmno4加入到20ml去离子水中,溶解得到紫色kmno4水溶液;

72.s5、将s4得到的0.3g kmno4形成的20mlkmno4水溶液缓慢滴加到所得的铜-单宁酸聚合物溶液中,磁力搅拌30分钟,形成紫棕色溶液;

73.s6、将所得的紫棕色溶液用30ml去离子水洗涤3次,离心后收集产物,离心转速为8000rpm,时间为8分钟,烘干;

74.s7、将烘干的产物在空气气氛中于300℃下焙烧3小时,制得具有实心结构的金属铜掺杂的介孔mno2。

75.实施例2

76.本发明一种在铁-单宁酸聚合物界面制备铁掺杂的介孔mno2的方法,具体步骤如

下:

77.s1、将0.2gpeo-ppo-peo三嵌段共聚物f127溶于56ml h2o、8ml无水乙醇中和0.35ml质量分数为28wt%的氨水中,搅拌1h,然后加入8ml浓度为25mg/ml的单宁酸水溶液,反应5min后,加入0.38ml体积分数为37wt%的甲醛溶液,搅拌24h。

78.s2、在上述溶液中分别加入浓度为0.03mg/ml,体积为2ml硫酸铁水溶液继续搅拌18h后,将得到的混合体系在100℃水热18小时,采用离心洗涤的方式分别收集产物,烘干,制得铁-单宁酸聚合物。

79.s3、将0.15g铁-单宁酸聚合物重新分散在30ml水溶液中,搅拌形成铁-单宁酸聚合物分散液;

80.s4、将0.3gkmno4加入到20ml去离子水中,溶解得到紫色kmno4水溶液;

81.s5、将s4得到的0.3g kmno4形成的20ml kmno4水溶液单独缓慢滴加到所得的铁-单宁酸聚合物溶液中,磁力搅拌30分钟,形成紫棕色溶液;

82.s6、将所得的紫棕色溶液用40ml去离子水洗涤4次,离心后收集产物,离心转速为9000rpm,时间为10分钟,烘干;

83.s7、将烘干的产物在空气气氛中于350℃下焙烧2.5小时,制得具有实心结构的金属铁掺杂的介孔mno2。

84.实施例3

85.本发明一种在镍-单宁酸聚合物界面制备镍掺杂的介孔mno2的方法,具体步骤如下:

86.s1、将0.15gpeo-ppo-peo三嵌段共聚物f127溶于56ml h2o、8ml无水乙醇中和0.35ml质量分数为28wt%的氨水中,搅拌0.75h,然后加入8ml浓度为25mg/ml的单宁酸水溶液,反应5min后,加入0.38ml体积分数为37wt%的甲醛溶液,搅拌24h。

87.s2、在上述溶液中分别加入浓度为0.05mg/ml,体积为4ml硝酸镍水溶液继续搅拌24h后,将得到的混合体系在100℃水热24小时,采用离心洗涤的方式分别收集产物,烘干,制得镍-单宁酸聚合物。

88.s3、将0.03g镍-单宁酸聚合物重新分散在30ml水溶液中,搅拌形成镍-单宁酸聚合物分散液;

89.s4、将0.2gkmno4加入到20ml去离子水中,溶解得到紫色kmno4水溶液;

90.s5、将s4得到的0.3g kmno4形成的20ml kmno4水溶液分别缓慢滴加到所得的镍-单宁酸聚合物溶液中,磁力搅拌30分钟,形成紫棕色溶液;

91.s6、将所得的紫棕色溶液用50ml去离子水洗涤5次,离心后收集产物,离心转速为9500rpm,时间为12分钟,烘干;

92.s7、将烘干的产物在空气气氛中分别于400℃下焙烧2小时,制得具有实心结构的金属镍掺杂的介孔mno2。

93.实施例4

94.本发明一种在锌-单宁酸聚合物界面制备锌掺杂的介孔mno2的方法,具体步骤如下:

95.s1、将0.18gpeo-ppo-peo三嵌段共聚物f127溶于56ml h2o、8ml无水乙醇中和0.35ml质量分数为28wt%的氨水中,搅拌0.75h,然后加入8ml浓度为25mg/ml的单宁酸水溶

液,反应5min后,加入0.38ml体积分数为37wt%的甲醛溶液,搅拌24h。

96.s2、在上述溶液中分别加入浓度为0.04mg/ml,体积为2ml硝酸锌水溶液继续搅拌16h后,将得到的混合体系在100℃水热20小时,采用离心洗涤的方式分别收集产物,烘干,制得锌-单宁酸聚合物。

97.s3、将0.02g锌-单宁酸聚合物重新分散在30ml水溶液中,搅拌形成锌-单宁酸聚合物分散液;

98.s4、将0.3gkmno4加入到20ml去离子水中,溶解得到紫色kmno4水溶液;

99.s5、将s4得到的0.3g kmno4形成的20ml kmno4水溶液单独缓慢滴加到所得的锌-单宁酸聚合物溶液中,磁力搅拌30分钟,形成紫棕色溶液;

100.s6、将所得的紫棕色溶液用45ml去离子水洗涤4次,离心后收集产物,离心转速为8500rpm,时间为9分钟,烘干;

101.s7、将烘干的产物在空气气氛中分别于360℃下焙烧3小时,制得具有实心结构的金属锌掺杂的介孔mno2。

102.从图1可以看出铜-单宁酸聚合物为球形形貌,直径约200nm。

103.从图2可以看出制得的cu掺杂的mno2为实心球形形貌。

104.从图3a可以看出制得的实心结构的cu掺杂的mno2纳米材料具有明显的介孔结构,实心的比表面积为120m2/g。

105.从图3b可以看出制得的实心结构的cu掺杂的mno2平均孔径分别为5.1nm。

106.从图4a可以看出制得的zn掺杂的mno2为直径约200nm的球形形貌。

107.从图4b可以看出制得的ni掺杂的mno2为直径约150nm球形形貌。

108.从图4c可以看出制得的fe掺杂的mno2为直径约200nm球形形貌。

109.从图5a可以看出制得的zn掺杂的mno2中zn元素均匀分散在mno2纳米球中,其中标尺为长度为50nm,白色为该材料的透射微观形貌图,绿色、橙色、蓝色分别代表材料中的zn、mn、o元素。

110.从图5b可以看出制得的ni掺杂的mno2中ni元素均匀分散在mno2纳米球中,其中标尺为长度为50nm,白色为该材料的透射微观形貌图,黄色、橙色、蓝色分别代表材料中的ni、mn、o元素。

111.从图5c可以看出制得的fe掺杂的mno2中fe元素均匀分散在mno2纳米球中,其中标尺为长度为50nm,白色为该材料的透射微观形貌图,蓝色、橙色、绿色分别代表材料中的ni、mn、o元素。

112.按照文献中常规方法得到图9的数据,从图9可以看出制得的cu掺杂的介孔实心mno2,具有氧化酶活性,通过与单纯的mno2相比,其米氏常数km值(km:酶促反应达最大速度一半时的底物的浓度)大小不同,km值越小,酶活性越高,cu掺杂的实心mno2氧化酶活性高,具有较好的催化活性。

113.实施方式二

114.本发明一种在co(oh)2、ni(oh)2或feooh界面制备介孔mno2的方法,具体步骤如下:

115.s1、按照文献中常规方法合成co(oh)2、ni(oh)2或feooh。;

116.s2、将0.1~0.2g co(oh)2、ni(oh)2或feooh用超纯水洗涤3~5次,重新分散在30ml超纯水中;

117.s3、称量0.2~0.8g的单宁酸溶解在20ml超纯水中,并用浓度为0.5~10mol/l的naoh溶液将该溶液ph调为7~8;

118.s4、称量0.05~0.3g的kmno4溶解在20ml超纯水中,溶解得到紫色溶液;

119.s5、将紫色溶液加入到步骤s2和步骤s3混合均匀后得到的溶液中,磁力搅拌30分钟,单宁酸与kmno4通过氧化还原反应一步得到mno2,形成棕色产物,得到紫棕色溶液。

120.s6、将s5中得到的溶液用超纯水离心3~5次,直到上清液没有紫色为止,并烘干沉淀;

121.s7、将烘干后的产物研磨收集,300~400℃焙烧2~3小时,以除去多余的单宁酸。

122.实施例5

123.本发明一种在co(oh)2界面制备介孔mno2的方法,具体步骤如下:

124.s1、将25ml浓氨水与25ml超纯水混合,搅拌使其混合均匀,氨水溶液形成的溶剂;

125.s2、将0.05g聚乙烯吡咯烷酮溶解在上述氨水溶液中,并搅拌8分钟,形成混合溶液;

126.s3、将0.364g的硝酸钴(co(no3)2.6h2o)加入上述混合溶液中,并进行超声,得到棕黄色透明溶液;

127.s4、将得到的棕黄色透明溶液进行水热,反应温度为180℃,时间为6小时;

128.s5、将水热好的黑色产物co(oh)2用超纯水洗涤3次,重新分散在30ml超纯水中;

129.s6、称量0.2g的单宁酸溶解在20ml超纯水中,并用浓度为0.5mol/l的naoh溶液将该溶液ph调为7;

130.s7、称量0.05g的kmno4溶解在20ml超纯水中,溶解得到紫色溶液;

131.s8、将紫色溶液加入到步骤s5和步骤s6混合均匀后得到的溶液中,磁力搅拌30分钟,单宁酸与kmno4通过氧化还原反应一步得到mno2,形成棕色产物,得到紫棕色溶液。

132.s9、将s8中得到的溶液用超纯水离心3次,此时上清液没有紫色为止,并烘干沉淀;

133.s10、将烘干后的产物研磨收集,300℃焙烧3小时,以除去多余的单宁酸。

134.实施例6

135.本发明一种在ni(oh)2界面制备介孔mno2的方法,具体步骤如下:

136.s1、将0.2g利用现有方法合成的ni(oh)2用超纯水洗涤4次,重新分散在30ml超纯水中;

137.s2、称量0.5g的单宁酸溶解在20ml超纯水中,并用浓度为3mol/l的naoh溶液将该溶液ph调为7.5;

138.s3、称量0.1g的kmno4溶解在20ml超纯水中,溶解得到紫色溶液;

139.s4、将紫色溶液加入到步骤s1和步骤s2混合均匀后得到的溶液中,磁力搅拌30分钟,单宁酸与kmno4通过氧化还原反应一步得到mno2,形成棕色产物,得到紫棕色溶液。

140.s5、将48中得到的溶液用超纯水离心4次,此时上清液没有紫色为止,并烘干沉淀;

141.s10、将烘干后的产物研磨收集,350℃焙烧2.5小时,以除去多余的单宁酸。

142.实施例7

143.本发明一种在feooh界面制备介孔mno2的方法,具体步骤如下:

144.s1、将0.1g feooh用超纯水洗涤5次,重新分散在30ml超纯水中;

145.s2、称量0.8g的单宁酸溶解在20ml超纯水中,并用浓度为10mol/l的naoh溶液将该

溶液ph调为8;

146.s3、称量0.3g的kmno4溶解在20ml超纯水中,溶解得到紫色溶液;

147.s4、将紫色溶液加入到步骤s1和步骤s2混合均匀后得到的溶液中,磁力搅拌30分钟,单宁酸与kmno4通过氧化还原反应一步得到mno2,形成棕色产物,得到紫棕色溶液。

148.s5、将48中得到的溶液用超纯水离心5次,此时上清液没有紫色为止,并烘干沉淀;

149.s10、将烘干后的产物研磨收集,400℃焙烧3小时,以除去多余的单宁酸。

150.图6a为s9得到的在co(oh)2纳米尺度基底材料上沉积介孔mno2的透射微观形貌图,mno2在co(oh)2纳米材料的表面沉积,形貌与co(oh)2形貌相同,为纳米体。

151.图6b为在ni(oh)2纳米尺度基底材料上沉积介孔mno2的透射微观形貌图,mno2在ni(oh)2纳米材料的表面沉积,形貌与ni(oh)2形貌相同,为纳米盘。

152.图6c为在feooh纳米尺度基底材料上沉积介孔mno2的透射微观形貌图,mno2在feooh纳米材料的表面沉积,形貌与ni(oh)2形貌相同,为纳米盘,为椭球体。

153.图7a为在co(oh)2纳米尺度基底材料上沉积介孔mno2的co、mn元素复合的元素分布图,绿色代表mn元素,红色代表co元素,mn元素在co元素的周围,表明沉积成功。

154.图7b为在ni(oh)2纳米尺度基底材料上沉积介孔mno2的ni、mn元素复合的元素分布图,绿色代表mn元素,红色代表ni元素,mn元素在ni元素的周围,表明沉积成功。

155.图7c为在feooh纳米尺度基底材料上沉积介孔mno2的fe、mn元素复合的元素分布图,绿色代表mn元素,红色代表fe元素,mn元素在fe元素的周围,表明沉积成功。

156.实施方式三

157.本发明一种在片状基底界面沉积介孔mno2涂层的方法,具体步骤如下:

158.s1、将玻璃片、硅片、铁片、铜箔、橡胶片、塑料片和不锈钢片等常见的宏观基底材料进行裁剪,尺寸可以为1*1cm,依次用无水乙醇和去离子水清洗3~5次,并进行烘干备用;

159.s2、配置若干份浓度为5~40mg/ml的单宁酸水溶液,并用naoh溶液调节ph为7~8;

160.s3、将清洗后的不同宏观基底材料分别浸泡在步骤s2得到的单宁酸溶液中1~12小时;

161.s4、将单宁酸黏附之后的不同宏观基底材料取出,用去离子水轻冲洗掉多余的单宁酸溶液;

162.s5、将单宁酸黏附后的不同宏观基底材料浸泡在若干份浓度为0.1~10mg/ml的kmno4的水溶液中5~30分钟,取出用去离子水冲洗干净,并烘干,即得到沉积有mno2涂层的不同复合材料。

163.实施例8

164.本发明一种在玻璃片界面沉积介孔mno2涂层的方法,具体步骤如下:

165.s1、将玻璃片裁剪为1*1cm,依次用无水乙醇和去离子水清洗3次,并进行烘干备用;

166.s2、配置若干份浓度为5mg/ml的单宁酸水溶液,并用naoh溶液调节ph为7;

167.s3、将清洗后的基底材料浸泡在步骤s2得到的单宁酸溶液中1小时;

168.s4、将单宁酸黏附之后的基底材料取出,用去离子水轻冲洗掉多余的单宁酸溶液;

169.s5、将单宁酸黏附后的基底材料浸泡在浓度为0.1mg/ml的kmno4的水溶液中5分钟,取出用去离子水冲洗干净,并烘干,即得到沉积有mno2涂层的复合材料。

170.实施例9

171.本发明一种在硅片界面沉积介孔mno2涂层的方法,具体步骤如下:

172.s1、将硅片裁剪为1*1cm,依次用无水乙醇和去离子水清洗4次,并进行烘干备用;

173.s2、配置若干份浓度为10mg/ml的单宁酸水溶液,并用naoh溶液调节ph为7.5;

174.s3、将清洗后的基底材料浸泡在步骤s2得到的单宁酸溶液中3小时;

175.s4、将单宁酸黏附之后的基底材料取出,用去离子水轻冲洗掉多余的单宁酸溶液;

176.s5、将单宁酸黏附后的基底材料浸泡在浓度为0.5mg/ml的kmno4的水溶液中8分钟,取出用去离子水冲洗干净,并烘干,即得到沉积有mno2涂层的复合材料。

177.实施例10

178.本发明一种在铁片界面沉积介孔mno2涂层的方法,具体步骤如下:

179.s1、将铁片裁剪为1*1cm,依次用无水乙醇和去离子水清洗5次,并进行烘干备用;

180.s2、配置若干份浓度为15mg/ml的单宁酸水溶液,并用naoh溶液调节ph为8;

181.s3、将清洗后的基底材料浸泡在步骤s2得到的单宁酸溶液中5小时;

182.s4、将单宁酸黏附之后的基底材料取出,用去离子水轻冲洗掉多余的单宁酸溶液;

183.s5、将单宁酸黏附后的基底材料浸泡在浓度为1mg/ml的kmno4的水溶液中12分钟,取出用去离子水冲洗干净,并烘干,即得到沉积有mno2涂层的复合材料。

184.实施例11

185.本发明一种在铜箔界面沉积介孔mno2涂层的方法,具体步骤如下:

186.s1、将铜箔裁剪为1*1cm,依次用无水乙醇和去离子水清洗4次,并进行烘干备用;

187.s2、配置若干份浓度为20mg/ml的单宁酸水溶液,并用naoh溶液调节ph为7;

188.s3、将清洗后的基底材料浸泡在步骤s2得到的单宁酸溶液中7小时;

189.s4、将单宁酸黏附之后的基底材料取出,用去离子水轻冲洗掉多余的单宁酸溶液;

190.s5、将单宁酸黏附后的基底材料浸泡在浓度为3mg/ml的kmno4的水溶液中18分钟,取出用去离子水冲洗干净,并烘干,即得到沉积有mno2涂层的复合材料。

191.实施例12

192.本发明一种在橡胶片界面沉积介孔mno2涂层的方法,具体步骤如下:

193.s1、将橡胶片裁剪为1*1cm,依次用无水乙醇和去离子水清洗4次,并进行烘干备用;

194.s2、配置若干份浓度为20mg/ml的单宁酸水溶液,并用naoh溶液调节ph为8;

195.s3、将清洗后的基底材料浸泡在步骤s2得到的单宁酸溶液中9小时;

196.s4、将单宁酸黏附之后的基底材料取出,用去离子水轻冲洗掉多余的单宁酸溶液;

197.s5、将单宁酸黏附后的基底材料浸泡在浓度为5mg/ml的kmno4的水溶液中20分钟,取出用去离子水冲洗干净,并烘干,即得到沉积有mno2涂层的复合材料。

198.实施例13

199.本发明一种在塑料片界面沉积介孔mno2涂层的方法,具体步骤如下:

200.s1、将塑料片裁剪为1*1cm,依次用无水乙醇和去离子水清洗5次,并进行烘干备用;

201.s2、配置若干份浓度为25mg/ml的单宁酸水溶液,并用naoh溶液调节ph为7;

202.s3、将清洗后的基底材料浸泡在步骤s2得到的单宁酸溶液中11小时;

203.s4、将单宁酸黏附之后的基底材料取出,用去离子水轻冲洗掉多余的单宁酸溶液;

204.s5、将单宁酸黏附后的基底材料浸泡在浓度为8mg/ml的kmno4的水溶液中25分钟,取出用去离子水冲洗干净,并烘干,即得到沉积有mno2涂层的复合材料。

205.实施例14

206.本发明一种在不锈钢片界面沉积介孔mno2涂层的方法,具体步骤如下:

207.s1、将不锈钢片裁剪为1*1cm,依次用无水乙醇和去离子水清洗3次,并进行烘干备用;

208.s2、配置若干份浓度为12mg/ml的单宁酸水溶液,并用naoh溶液调节ph为8;

209.s3、将清洗后的基底材料浸泡在步骤s2得到的单宁酸溶液中12小时;

210.s4、将单宁酸黏附之后的基底材料取出,用去离子水轻冲洗掉多余的单宁酸溶液;

211.s5、将单宁酸黏附后的基底材料浸泡在浓度为10mg/ml的kmno4的水溶液中30分钟,取出用去离子水冲洗干净,并烘干,即得到沉积有mno2涂层的复合材料。

212.图8a为制得的不同基底材料包覆mno2涂层,其中,图中的(1)-(7)分别代表铁片、铜箔、不锈钢片、硅片、塑料片、橡胶片和玻璃片表面,通过包覆mno2涂层,基底材料的颜色发生微弱的变化。

213.图8b为在铁片上沉积的mno2的微观形貌图,mno2均匀涂覆在铁片上。

214.图8c为在铜箔上沉积的mno2的微观形貌图,mno2均匀涂覆在铜箔上。

215.图8d为在不锈钢上沉积的mno2的微观形貌图,mno2均匀涂覆在不锈钢上。

216.图8e为硅片上沉积的mno2的微观形貌图,mno2均匀涂覆在硅片上;

217.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。