1.本发明涉及汽车零部件技术领域,特别涉及一种耐乙酸的双酚硫化体系氟胶软管配方及工艺。

背景技术:

2.随着国家第六阶段机动车污染物排放标准的实施,国6a要求汽车尾气中的一样化碳及颗粒物(pm/pn)比国五降低30%,国6b阶段下降50%,因此需要新上市的车型增加尾气排放处理系统。其中的通过压差传感器监测排气管gpf(汽油颗粒捕集器)前后的压力差,如果前后压力差较大,说明gpf有堵塞给信号pcm,让pcm控制再生gpf。其中尾气排放温度很高,成分复杂需要使用的耐高温耐介质的压差氟胶软管。未来国家将普及乙醇汽油,尾气会有乙酸产生,所以,连接软管须要求有优异的耐乙酸型,之前耐乙酸氟胶均采用过氧硫化体系,价格昂贵,制作工艺复杂。

技术实现要素:

3.本发明的目的是提供一种耐乙酸的双酚硫化体系氟胶软管及生产工艺,具有耐乙酸的效果。

4.本发明的上述技术目的是通过以下技术方案得以实现的:一种耐乙酸的双酚硫化体系氟胶软管,包括胶层,按重量份数计,胶层原料包括95-100份氟橡胶预混生胶、1.6-2.0份双酚af、0.3-0.5份促进剂bpp、18-20份炭黑、1-1.5份棕榈蜡。

5.氟胶软管,即氟橡胶软管。

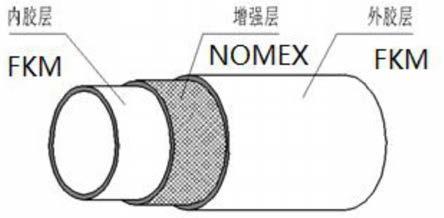

6.本发明的进一步设置为:胶层分为内胶层和外胶层,内胶层与外胶层之间设有增强层,增强层材质为间位芳纶。

7.本发明的进一步设置为:胶层原料还包括硫酸钡0.2-0.5份、钛酸钡0.2-0.4份、低分子聚乙烯1-1.2份。

8.本发明提供了一种耐乙酸的双酚硫化体系氟胶软管的生产工艺,包括以下步骤:

9.步骤一,炼胶,密炼机设定温度50℃,向密炼机内投放95-100份氟橡胶预混生胶,投双酚af、促进剂bpp、炭黑,转速15rpm混合4min后投放棕榈蜡,转速15rpm混合3min后停止密炼操作,排胶,胶料在开炼机上包辊后,薄通6次,辊距1.5mm,出片静置12h,返炼,薄通6次,辊距1.5mm,出片;

10.步骤二,内层挤出,挤出成型内胶层;

11.步骤三,针织,针织形成增强层,增强层材质为间位芳纶;

12.步骤四,外层挤出,挤出成型外胶层,得到管胚;

13.步骤五,管胚冷却;

14.步骤六,管胚裁断;

15.步骤七,套芯,管胚套芯;

16.步骤八,硫化定型,硫化条件为170℃,30分钟;

17.步骤九,脱芯;

18.步骤十,清洗;

19.步骤十一,二次硫化,硫化条件为200℃,16小时,得到耐乙酸的双份硫化体系氟胶软管。

20.本发明的进一步设置为:步骤二中,内胶层的挤出温度参数为:一段50℃;二段60℃;三段65℃;四段75℃;五段85℃。

21.本发明的进一步设置为:步骤三中,外胶层的挤出温度参数为:一段50℃;二段60℃;三段65℃;四段75℃;五段85℃。

22.本发明的进一步设置为:步骤一中,还向密炼机内投硫酸钡0.2-0.5份、钛酸钡0.2-0.4份、低分子聚乙烯1-1.2份。

23.通过采用上述技术方案,本发明在胶层原料内还设置硫酸钡、钛酸钡、低分子聚乙烯,现有技术中,硫酸钡一般作为填料使用,低分子聚乙烯一般作为加工助剂使用的。申请人在实际生产中发现,在本发明生产工艺的基础上,密炼时加入硫酸钡、低分子聚乙烯、钛酸钡后制备得到的氟橡胶软管,具有更好的耐乙酸性能。

24.本发明的进一步设置为:步骤十中,将管胚用70-75℃水清洗15分钟,然后置于冷水中快速冷却。

25.通过采用上述技术方案,清洗时先用温热水清洗,置于冷水中速冷后,能更有利于提高氟橡胶软管的耐乙酸性能

26.本发明的进一步设置为:步骤二、步骤三、步骤四采用冷喂料胶管针织挤出生产线完成。

27.通过采用上述技术方案,胶管针织挤出生产线又称为针织挤出机、胶管针织挤出机,该设备为现有的设备。

28.本发明的有益效果是:

29.1、本发明制备得到的氟橡胶软管,作为压差管,用于国6车型的排气系统的尾气处理系统的连接软管,尤其是将来使用乙醇汽油的车型。

30.2、本发明的胶层配方设计中,去掉会和乙酸反应的氧化镁,采用双酚硫化体系,通过配方优化和工艺参数设定,制备得到的氟橡胶软管,浸泡在乙酸ph=2.5的溶液中90℃*504小时后,胶管材料硬度变化为-9

°

,拉伸强度为10.2mpa,扯断伸长率为267%,重量变化为 1.6%,完全符合上海汽车smtc 5 320 067-2020标准,同时也能满足大众tl52697-a,可批量用于生产。

附图说明

31.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

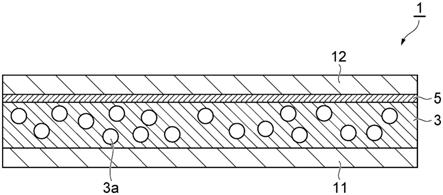

32.图1是本发明的结构示意图。

具体实施方式

33.下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.实施例1:一种耐乙酸的双酚硫化体系氟胶软管的生产工艺,其特征在于:包括以下步骤:

35.步骤一,炼胶,密炼机设定温度50℃,按重量份数计,向密炼机内投放95-100份氟橡胶预混生胶,投1.6-2.0份双酚af、促进剂bpp、炭黑,转速15rpm混合4min后投放棕榈蜡,转速15rpm混合3min后停止密炼操作,排胶,胶料在开炼机上包辊后,薄通6次,辊距1.5mm,出片静置12h,返炼,薄通6次,辊距1.5mm,出片;

36.步骤二,内层挤出,挤出成型内胶层,内胶层的挤出温度参数为:一段50℃;二段60℃;三段65℃;四段75℃;五段85℃;

37.步骤三,针织,利用针织挤出机形成增强层,增强层材质为间位芳纶;

38.步骤四,外层挤出,挤出成型外胶层,外胶层的挤出温度参数为:一段50℃;二段60℃;三段65℃;四段75℃;五段85℃,得到管胚;

39.步骤二、步骤三、步骤四采用冷喂料胶管针织挤出生产线完成。

40.步骤五,管胚冷却;

41.步骤六,管胚裁断;

42.步骤七,套芯,管胚套芯;

43.步骤八,硫化定型,硫化条件为170℃,30分钟;

44.步骤九,脱芯;

45.步骤十,清洗;

46.步骤十一,二次硫化,硫化条件为200℃,16小时,得到耐乙酸的双份硫化体系氟胶软管。

47.实施例2:一种耐乙酸的双酚硫化体系氟胶软管的生产工艺,包括实施例1,其中,步骤一,炼胶,密炼机设定温度50℃,按重量份数计,向密炼机内投放95-100份氟橡胶预混生胶,投1.6-2.0份双酚af、0.3-0.5份促进剂bpp、18-20份炭黑、0.2-0.5份硫酸钡、0.2-0.4份钛酸钡、1-1.2份低分子聚乙烯,转速15rpm混合4min后投放棕榈蜡,转速15rpm混合3min后停止密炼操作,排胶,胶料在开炼机上包辊后,薄通6次,辊距1.5mm,出片静置12h,返炼,薄通6次,辊距1.5mm,出片。步骤十中,将管胚用70-75℃水清洗15分钟,然后置于冷水中快速冷却。

48.对实施例1制备得到的氟胶软管进行测试,测试标准以及测试结果请见表1。

49.表1

50.51.[0052][0053]

实施例1中,该胶管浸泡在乙酸ph=2.5的溶液中90℃*504小时后,胶管材料硬度变化,-9

°

,拉伸强度,10.2mpa,扯断伸长率,267%,重量变化, 1.6%。完全符合上海汽车smtc 5 320 067-2020标准,同时也能满足大众tl52697-a,可批量用于生产。

[0054]

实施例2中,参照上述方法,将胶管浸泡在乙酸ph=2.5的溶液中90℃*504小时后,胶管材料硬度变化为-6

°

。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。