1.本发明涉及膜过滤技术领域,具体涉及一种膜过滤处理1,3-丙二醇发酵液的方法和装置。

背景技术:

2.1,3-丙二醇(pdo)是一种重要的二元醇,作为原料可以生产化妆品、药物、涂料等,其作为单体合成的高分子聚合物能够应用于纺织、可降解塑料和工程塑料等领域。由于生物法生产pdo具有操作简单、反应条件温和、原料来源广泛以及环保等优势,逐渐成为研究的热点。然而,发酵过程中细胞增殖,伴随产生多种胞外分泌物,包括蛋白、核酸、多糖以及其它有机分子,在1,3-丙二醇的下游分离中这些物质会导致大量泡沫产生、物料粘稠、结垢、堵塞设备等问题,在分离前期需要首先尽可能去除菌体和有机物,减轻下游工序的负担。常用的发酵液固液分离方法包括离心、絮凝和膜过滤。

3.采用离心机处理发酵液,由于分离因素的限制,细菌菌体和蛋白质分子较难沉降,并且设备的投资和运行费用比较高,工业化应用不可行。

4.絮凝是向溶液中加入絮凝剂,使发酵液中的悬浮颗粒聚集变大或形成絮团,加速沉降,实现固液分离。《highly pure 1,3-propanediol:separation and purification from crude glycerol-based fermentation》(wang et,engineering in life sciences,2015,15(8):788-796)为了分离纯化c.butyricum d43发酵液中的1,3-丙二醇,首先通过添加适量壳聚糖对发酵液进行预处理,根据单因素试验和正交试验确定最优絮凝条件:ph=5.0,壳聚糖浓度0.6g/l,搅拌转速200r/min,温度298k。菌体和蛋白的移除率分别为98.8%、88.4%,1,3-丙二醇损失率仅仅1.09%。虽然絮凝对菌体和蛋白的去除具有较好的效果,但是大量的发酵液需要絮凝剂的使用量较大,成本上不划算。

5.cn101402550a公布了一种去除1,3-丙二醇发酵液中菌渣的方法,采用不锈钢膜分离系统,将发酵液浓缩1-5倍时添加透析水,透析水量为0.3-3倍发酵液量,最终滤液量是1-3倍。该方法操作简单,但是其使用的膜孔径在5-400nm之间,对蛋白去除有限,过滤清液中依然含有较多蛋白质,不利于1,3-丙二醇的下游分离。

6.cn106045816a介绍了一种利用截留分子量为5000-10000d的陶瓷膜处理1,3-丙二醇的方法,将发酵液浓缩30-40倍,使过滤清液中蛋白质含量降低到80mg/l以下,通量维持在40l/h/m2以上,当膜因为堵塞被污染时,采用在线高压反冲系统对膜进行清洗。该陶瓷膜系统对发酵液浓缩倍数高,并且不需加透析水,节省能耗,可实现膜5天一次的清洗周期,但是高压反冲会损坏膜的支撑层和膜层,影响膜结构,降低膜性能和使用寿命,在实际生产时很少使用。

7.目前,1,3-丙二醇产业化所用菌种多为肺炎克雷伯氏杆菌或基因改造后的大肠杆菌,并未使用过丁酸梭菌。丁酸梭菌是一种肠道益生菌,具有较好的底物耐受性、高的转化率和生产强度,副产物少,用于1,3-丙二醇的生产具有很大的优势(参考“微生物发酵法生产1,3-丙二醇的研究新进展”)。但是由丁酸梭菌获得的发酵液与其他菌种获得的发酵液在

物质组成上存在较大的差异,并且由丁酸梭菌获得的发酵液的菌体浓度和蛋白浓度较高。普通的1,3-丙二醇发酵液的处理方法用于丁酸梭菌发酵生产的1,3-丙二醇发酵液时,存在着蛋白去除率低,以及1,3-丙二醇收率低的问题,所以急需研究一种能够适用于丁酸梭菌发酵生产的1,3-丙二醇发酵液提纯处理的方法,加快丁酸梭菌发酵生产1,3-丙二醇的产业化进程。

技术实现要素:

8.为了克服上述技术问题,本发明提供了一种膜过滤处理1,3-丙二醇发酵液的方法和装置,不仅能够有效去除菌体和蛋白,提高1,3-丙二醇的收率,还能降低膜损耗,具有很高的实际应用价值。

9.为了实现上述目的,本发明第一方面提供了一种膜过滤处理1,3-丙二醇发酵液的方法,该方法包括如下步骤:

10.a、将1,3-丙二醇发酵液的ph调节至8-12,然后进行微滤,得到微滤清液和微滤浓缩液;

11.b、将所述微滤清液进行超滤,得到超滤清液产品和超滤浓缩液;

12.c、将所述超滤浓缩液与絮凝剂进行接触,得到上清液和蛋白沉淀,所述上清液作为补充透析水用于所述微滤;

13.其中,所述1,3-丙二醇发酵液由丁酸梭菌发酵生产获得。

14.本发明第二方面提供了一种膜过滤处理1,3-丙二醇发酵液的装置,该装置包括:依次连通的微滤单元,超滤单元和絮凝沉淀单元;

15.所述微滤单元用于将加热后的1,3-丙二醇发酵液进行微滤,得到微滤清液和微滤浓缩液;

16.所述超滤单元用于将微滤清液进行超滤,得到超滤清液和超滤浓缩液;

17.所述絮凝沉淀单元用于将超滤浓缩液与絮凝剂进行接触,得到上清液和蛋白沉淀;

18.其中,所述絮凝沉淀单元还连通所述微滤单元,用于将上清液作为透析水用于所述微滤单元;

19.其中,微滤单元包括连通的陶瓷膜循环罐、陶瓷膜和微滤清液缓冲罐;

20.其中,超滤单元包括有机膜循环罐、有机膜、超滤清液缓冲罐和超滤清液储罐;

21.其中,絮凝沉淀单元包括絮凝罐、离心机和清洗箱。

22.通过上述技术方案,本发明取得的有益效果如下:

23.本发明通过将丁酸梭菌发酵生产的1,3-丙二醇发酵液进行加热和调节ph至碱性,然后依次通过陶瓷膜和有机膜两道膜过滤,除去发酵液中的菌体和蛋白,最终超滤清液中的蛋白去除率在97.5%以上,菌体去除率在99%以上,1,3-丙二醇回收率在97%以上。

24.本发明利用絮凝剂处理超滤浓缩液,并将得到的上清液作为透析水,不仅提高了1,3-丙二醇的收率,而且减少了环境的污染。

25.现有文献中用于1,3-丙二醇发酵的菌种大多是条件致病菌,而丁酸梭菌为有益菌,从其发酵液中得到的副产物菌体和蛋白可以作为动物饲料,从而提高1,3-丙二醇发酵液的附加值。

50nm;发明人在研究陶瓷膜的孔径对1,3-丙二醇收率的影响时发现,虽然陶瓷膜的孔径较大时,膜通量也较大,但是会使超滤的工作负荷加重,降低有机膜的使用寿命;同时,随着陶瓷膜工作时间的延长,不同孔径陶瓷膜的膜通量均呈现下降的趋势,并且大孔径的陶瓷膜的膜通量降低的速度明显高于小孔径的陶瓷膜,甚至大孔径的陶瓷膜的最终膜通量低于小孔径的陶瓷膜的最终膜通量,所以为了降低超滤的工作负荷,提高陶瓷膜的膜通量,从而提高膜处理的效率,进一步优选地,陶瓷膜的孔径为5-20nm。

47.根据本发明,所述陶瓷膜的种类并没有特别的限定,优选地,陶瓷膜的膜材料为氧化钛,支撑体材料为al2o3。

48.本发明中,所述陶瓷膜可以由单个膜组件组成的陶瓷膜,也可以是由多个膜组件组成的陶瓷膜,根据发酵液的处理量来决定膜组件的个数。

49.根据本发明,优选地,所述超滤为有机膜过滤。

50.根据本发明,所述超滤的参数可以在较宽的范围内选择,优选地,所述超滤的压力为1-2mpa。

51.本发明中,所述超滤的压力是指有机膜进口处的压力。

52.根据本发明,所述有机膜的截留分子量可以在较宽的范围内选择,虽然有机膜的截留分子量越小,超滤清液中蛋白和菌体含量越低,但是从发酵液的处理量、1,3-丙二醇的收率和生产成本考虑,优选地,有机膜的截留分子量为1-3kd(dalton);进一步地,发明人还发现,当所述有机膜的截留分子量取较大值3kd和较小值1kd,有机膜通量下降的速率较快,且不易清洗,而当有机膜的截留分子量取中间值1.5-2.5kd时,有机膜的通量下降较为缓慢,且1,3-丙二醇的收率较高。

53.根据本发明,所述有机膜的种类并没有特别的限定,优选地,所述有机膜的膜材料为聚砜复合物高分子材料。

54.根据本发明,为了提高1,3-丙二醇的收率,优选地,所述方法还包括在进行微滤过程中补加新鲜水作为第一透析水。

55.根据本发明,为了提高1,3-丙二醇的收率,并降低后续分离1,3-丙二醇的能耗,优选地,所述微滤过程中,所述第一透析水和所述补充透析水的加入量之和为所述1,3-丙二醇发酵液的质量的0.2-0.4倍。

56.根据本发明,为了提高1,3-丙二醇的收率,优选地,所述方法还包括在进行超滤过程中补加新鲜水作为第二透析水。

57.根据本发明,为了提高1,3-丙二醇的收率,并降低后续分离1,3-丙二醇的能耗,优选地,所述超滤过程中,所述第二透析水的加入量为所述微滤清液质量的0.05-0.2倍。

58.根据本发明,为了提高1,3-丙二醇的收率以及减少透析水使用量,优选地,所述步骤c中的絮凝剂为氯化铁、氯化钙、聚和氯化铝、壳聚糖中的至少一种;

59.根据本发明,为了进一步提高1,3-丙二醇的收率,优选地,所述絮凝剂与超滤浓缩液的质量比为0.001-0.002:1,优选为0.0012-0.0018:1。

60.本发明中膜过滤处理1,3-丙二醇发酵液的方法,适用于所有由丁酸梭菌发酵生产获得1,3-丙二醇发酵液,对发酵液的组成并没有特别的限定,优选地,当所述1,3-丙二醇发酵液的菌体浓度od650为10-18,所述1,3-丙二醇发酵液的蛋白含量为1.3-2g/l时,本发明所提供的膜过滤处理1,3-丙二醇发酵液的方法效果和处理成本更好。

61.本发明还提供了一种膜过滤处理1,3-丙二醇发酵液的装置,该装置包括:依次连通的微滤单元、超滤单元和絮凝沉淀单元;

62.所述微滤单元用于将加热后的1,3-丙二醇发酵液进行微滤,得到微滤清液和微滤浓缩液;

63.所述超滤单元用于将微滤清液进行超滤,得到超滤清液和超滤浓缩液;

64.所述絮凝沉淀单元用于将超滤浓缩液与絮凝剂进行接触,得到上清液和蛋白沉淀;

65.其中,所述絮凝沉淀单元还连通所述微滤单元,用于将上清液作为透析水用于所述微滤单元;

66.其中,微滤单元包括连通的陶瓷膜循环罐、陶瓷膜和微滤清液缓冲罐;

67.其中,超滤单元包括有机膜循环罐、有机膜、超滤清液缓冲罐和超滤清液储罐;

68.其中,絮凝沉淀单元包括絮凝罐、离心机和清洗箱。

69.根据本发明,优选地,所述清洗箱中装有清洗液,当陶瓷膜和有机膜通量下降时,可用于陶瓷膜和有机膜的清洗,恢复膜的性能。

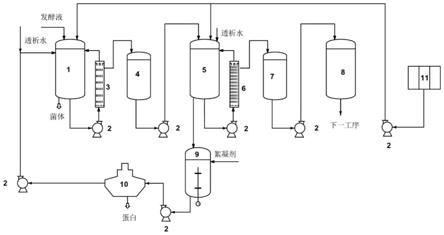

70.以下参照图1所示的本发明的膜过滤处理1,3-丙二醇发酵液的装置的流程示意图,对膜过滤处理1,3-丙二醇发酵液的装置的工作过程进行描述。

71.将底物甘油在菌种丁酸梭菌的作用下进行发酵,得到1,3-丙二醇发酵液。再将1,3-丙二醇发酵液送入陶瓷膜循环罐1中预热到37-90℃,并调节发酵液的ph值为8-11,然后通过泵2使1,3-丙二醇发酵液在陶瓷膜3和陶瓷膜循环罐1间循环浓缩得到微滤清液和微滤浓缩液,其中微滤清液进入微滤清液缓冲罐4;微滤过程中需要向陶瓷膜循环罐1中补加第一透析水,以提高1,3-丙二醇的收率,直到微滤浓缩液中1,3-丙二醇的重量含量为发酵液中1,3-丙二醇重量含量的0.05-0.1倍,微滤结束;微滤清液通过泵2进入有机膜循环罐5,当有机膜循环罐5的液位达到一定位置后,使微滤清液在有机膜循环罐5和有机膜6间循环浓缩,得到超滤清液产品和超滤浓缩液,其中超滤清液进入超滤清液缓冲罐7,超滤过程中需要向有机膜循环罐5中补加第二透析水,以提高1,3-丙二醇的收率,直到超滤浓缩液中1,3-丙二醇重量含量为微滤清液中1,3-丙二醇重量含量的0.025-0.04倍,超滤结束;超滤清液缓冲罐7中的料液经泵2进入超滤清液储罐8,进入下一工序进行处理;超滤浓缩液进入絮凝罐9,并向絮凝罐9中添加絮凝剂进行絮凝处理,再经离心机10进行固液分离,得到蛋白沉淀和上清液,上清液送入陶瓷膜循环罐1中作为补充透析水使用。当陶瓷膜3和有机膜6通量下降时,通过泵2将清洗箱11中清洗液泵入膜中清洗,恢复膜性能。

72.以下将通过实施例对本发明进行详细描述。以下实施例中,

73.1,3-丙二醇发酵液以甘油为底物,采用菌种丁酸梭菌发酵得到;

74.1,3-丙二醇发酵液中1,3-丙二醇的含量为88g/l,菌体浓度od650为13,蛋白含量为1.5g/l,ph=7;

75.菌体浓度采用分光光度法,在650nm波长下测定浊度;

76.蛋白浓度采用考马斯亮蓝法测定;

77.菌体去除率:

78.蛋白去除率:

79.或

80.1,3-丙二醇收率:

81.其中,rc、rp分别表示菌体和蛋白去除率,od为菌体浓度,m为蛋白质量;c表示蛋白或1,3-丙二醇浓度,v表示相应体积;y表示收率。

82.1,3-丙二醇的含量采用采用高效液相色谱法进行检测。色谱条件为:aminexhpx-87h色谱柱,300mm

×

7.8mm;流动相5mm硫酸;流速0.6ml/min,示差检测器在410nm处检测,进样量20μl,柱温65℃,检测时间23min。

83.陶瓷膜和有机膜均购自上海赛奥有限公司;

84.陶瓷膜和有机膜均由单个膜组件组成。

85.壳聚糖絮凝剂的分子量为200000d-600000d。

86.实施例1

87.本实施例用于说明膜过滤处理1,3-丙二醇发酵液的方法

88.按照图1所示的本发明的膜过滤处理1,3-丙二醇发酵液的装置的流程示意图,对1,3-丙二醇发酵液的装置进行膜过滤处理。

89.(1)将56kg的1,3-丙二醇发酵液加热到80℃,ph调节至10,然后进行微滤,陶瓷膜的参数条件包括:陶瓷膜的孔径为5nm,进口处压力为0.24mpa,出口处压力为0.15mpa,初始通量为163l/h/m2;透析水分三次加入,即当微滤浓缩液质量为分别为初始发酵液质量的12%、10%、9%时,补加透析水,每次加入量为5kg,继续循环浓缩;微滤结束时,陶瓷膜的通量为42l/h/m2,微滤浓缩液中1,3-丙二醇的含量为11.5g/l,微滤清液中蛋白浓度110ppm,菌体浓度od650为0.139。

90.(2)将步骤(1)最终得到的微滤清液进行超滤,有机膜的参数条件包括:截留分子量为2kd,进口处压力为1.5mpa,出口处压力为1mpa,初始通量为67.5l/h/m2;超滤浓缩期间维持滤液的温度在35-40℃,透析水分两次加入,即当超滤浓缩液质量为初始微滤清液质量的5%、3%时,补加透析水,每次加入量为初始微滤清液质量的5%,继续循环浓缩;超滤结束时,有机膜的通量为30l/h/m2,超滤浓缩液中1,3-丙二醇的含量为17.6g/l,蛋白含量12g/l。超滤清液中的蛋白浓度为22ppm,菌体浓度od650为0.038。

91.经过陶瓷膜和有机膜过滤,pdo收率为98.8%,蛋白去除率为98.1%,菌体去除率为99.7%。

92.(3)向超滤浓缩液中加入其质量的0.14%的壳聚糖絮凝剂,搅拌均匀后,进行固液分离,得到上清液和蛋白沉淀,其中上清液回收利用,作为透析水用于微滤;絮凝剂对超滤浓缩液中蛋白的去除率为46.5%。

93.实施例2

94.本实施例用于说明膜过滤处理1,3-丙二醇发酵液的方法

95.按照图1所示的本发明的膜过滤处理1,3-丙二醇发酵液的装置的流程示意图,对

1,3-丙二醇发酵液的装置进行膜过滤处理。

96.(1)将56kg的1,3-丙二醇发酵液加热到60℃,ph调节至12,然后进行微滤,陶瓷膜的参数条件包括:陶瓷膜的孔径为10nm,进口处压力为0.2mpa,出口处压力为0.1mpa,初始通量为128l/h/m2;透析水分三次加入,即当微滤浓缩液质量为初始发酵液质量的12%、10%、9%时,补加透析水,每次加入量为7.5kg,继续循环浓缩;微滤结束时,陶瓷膜的通量为14l/h/m2,微滤浓缩液中1,3-丙二醇的含量为8g/l,微滤清液中蛋白含量132ppm,菌体浓度od650为0.443。

97.(2)将步骤(1)最终得到的微滤清液进行超滤,有机膜的参数条件包括:截留分子量为1kd,进口处压力为1.5mpa,出口处压力为2.0mpa,初始通量为56l/h/m2;超滤浓缩期间维持滤液的温度在35-40℃,透析水分两次加入,即当超滤浓缩液质量为初始微滤清液质量的5%、3%时,补加透析水,每次加入量为初始微滤清液质量的2.5%,继续循环浓缩;超滤结束时,有机膜的通量为17.2l/h/m2,超滤浓缩液中1,3-丙二醇的含量为21.8g/l,蛋白含量14g/l,超滤清液中的蛋白含量为16ppm,菌体浓度od650为0.019。

98.经过陶瓷膜和有机膜过滤,pdo收率为97.6%,蛋白去除率为98.6%,菌体去除率为99.8%。

99.(3)向超滤浓缩液中加入其质量的0.12%的壳聚糖絮凝剂,搅拌均匀后,进行固液分离,得到上清液和蛋白沉淀,其中上清液回收利用,作为透析水用于微滤;絮凝剂对超滤浓缩液中蛋白的去除率为44.2%。

100.实施例3

101.本实施例用于说明膜过滤处理1,3-丙二醇发酵液的方法

102.按照图1所示的本发明的膜过滤处理1,3-丙二醇发酵液的装置的流程示意图,对1,3-丙二醇发酵液的装置进行膜过滤处理。

103.(1)将56kg的1,3-丙二醇发酵液加热到70℃,ph调节至8,然后进行微滤,陶瓷膜的参数条件包括:陶瓷膜的孔径为20nm,进口处压力为0.24mpa,出口处压力为0.12mpa,初始通量为150l/h/m2;透析水分三次加入,即当微滤浓缩液质量为初始发酵液质量的12%、10%、9%时,补加透析水,每次加入量为3.7kg,继续循环浓缩;微滤结束时,陶瓷膜的通量为21l/h/m2,微滤浓缩液中1,3-丙二醇的含量为18.5g/l,微滤清液中蛋白含量211ppm,菌体浓度od650为0.48。

104.(2)将步骤(1)最终得到的微滤清液进行超滤,有机膜的参数条件包括:截留分子量为3kd,进口处压力为2mpa,出口处压力为1.8mpa,,初始通量为23.7l/h/m2;超滤浓缩期间维持滤液的温度在35-40℃,透析水分两次加入,即当超滤浓缩液质量为初始微滤清液质量的5%、3%时,补加透析水,每次加入量为初始微滤清液质量的10%,继续循环浓缩;超滤结束时,有机膜的通量为15l/h/m2,超滤浓缩液中1,3-丙二醇的含量为6.5g/l,蛋白含量10.5g/l,超滤清液中的蛋白含量为25ppm,菌体浓度od650为0.063。

105.经过陶瓷膜和有机膜过滤,pdo收率为97.8%,蛋白去除率为97.8%,菌体去除率为99.5%。

106.(3)向超滤浓缩液中加入其质量的0.18%壳聚糖絮凝剂,搅拌均匀后,进行固液分离,得到上清液和蛋白沉淀,其中上清液回收利用,作为透析水用于微滤;絮凝剂对超滤浓缩液中蛋白的去除率为45%。

107.实施例4

108.按照实施例1的方法进行1,3-丙二醇发酵液的膜过滤处理,不同的是,1,3-丙二醇发酵液加热到90℃后,再进行微滤。微滤结束时,陶瓷膜的通量为48l/h/m2,微滤浓缩液中1,3-丙二醇的含量为10.6g/l,微滤清液中蛋白含量115ppm,菌体浓度od650为0.121。超滤结束时,有机膜的通量为34l/h/m2,超滤浓缩液中1,3-丙二醇的含量为16.7g/l,蛋白含量12.4g/l,超滤清液中的蛋白含量为19ppm,菌体浓度od650为0.033。

109.经过陶瓷膜和有机膜过滤,pdo收率为98.3%,蛋白去除率为97.9%,菌体去除率为99.7%。

110.与实施例1相比,pdo收率、蛋白和菌体去除率以及膜通量相似,但是加热到90℃后,需要增加能量消耗,提高膜过滤的成本。

111.实施例5

112.按照实施例1的方法进行1,3-丙二醇发酵液的膜过滤处理,不同的是,陶瓷膜的孔径为50nm,初始通量为286l/h/m2。微滤结束时,陶瓷膜的通量为50l/h/m2,微滤浓缩液中1,3-丙二醇的含量为12g/l,微滤清液中蛋白含量345ppm,菌体浓度od650为0.601。超滤结束时,有机膜的通量为12l/h/m2,超滤浓缩液中1,3-丙二醇的含量为16.5g/l,蛋白含量14.5g/l,超滤清液中的蛋白含量为26ppm,菌体浓度od650为0.041。

113.经过陶瓷膜和有机膜过滤,pdo收率为98.1%,蛋白去除率为97.8%,菌体去除率为99.6%。

114.与实施例1相比,当陶瓷膜的孔径为50nm时,微滤期间陶瓷膜通量下降很快,易被堵塞,降低膜的使用寿命,并且微滤清液中蛋白含量较高增大了有机膜的处理负担,有机膜通量下降很快。

115.实施例6

116.按照实施例1的方法进行1,3-丙二醇发酵液的膜过滤处理,不同的是,1,3-丙二醇发酵液加热到50℃后,再进行微滤。但是发酵液处理量不到30%陶瓷膜通量就下降到20l/h/m2,膜孔堵塞严重,处理量难以达到要求,停止实验。

117.实施例7

118.按照实施例1的方法进行1,3-丙二醇发酵液的膜过滤处理,不同的是,在超滤和微滤过程中不添加透析水。微滤结束时,陶瓷膜的通量为31.3l/h/m2,微滤浓缩液中1,3-丙二醇的含量为86g/l,微滤清液中蛋白含量105ppm,菌体浓度od650为0.14。超滤结束时,有机膜的通量为27l/h/m2,超滤浓缩液中1,3-丙二醇的含量为87g/l,蛋白含量12.7g/l,超滤清液中的蛋白含量为24ppm,菌体浓度od650为0.034。

119.经过陶瓷膜和有机膜过滤,pdo收率为87.9%,蛋白去除率为98.5%,菌体去除率为99.7%。

120.对比例1

121.按照实施例1的方法1的方法进行1,3-丙二醇发酵液的膜过滤处理,不同的是,不包括超滤的过程。经过陶瓷膜过滤,pdo收率为98.8%,蛋白去除率为91.3%,菌体去除率为98.9%。

122.对比例2

123.按照实施例5的方法进行1,3-丙二醇发酵液的膜过滤处理,不同的是,1,3-丙二醇

发酵液不经过加热处理,并且不进行ph的调节,在室温下进行微滤。初始陶瓷膜通量不到20l/h/m2,膜孔堵塞严重,处理量难以达到要求,停止实验。

124.与实施例5相比,初始膜通量过低,无法进行陶瓷膜过滤实验。

125.对比例3

126.按照实施例5的方法进行1,3-丙二醇发酵液的膜过滤处理,不同的是,1,3-丙二醇发酵液不进行ph的调节,在室温下进行微滤。微滤结束时,陶瓷膜的通量为35l/h/m2,微滤浓缩液中1,3-丙二醇的含量为13g/l,微滤清液中蛋白含量405ppm,菌体浓度od650为0.597。超滤结束时,有机膜的通量为6l/h/m2,超滤浓缩液中1,3-丙二醇的含量为17g/l,蛋白含量16g/l,超滤清液中的蛋白含量为25ppm,菌体浓度od650为0.039。

127.经过陶瓷膜和有机膜过滤,pdo收率为98%,蛋白去除率为97.9%,菌体去除率为99.7%。

128.与实施例5相比,陶瓷膜通量较低,陶瓷膜滤液存在絮状蛋白,进行有机膜过滤时容易堵塞膜孔,使有机膜最终通量低于10l/h/m2,难以达到工业化处理目的。

129.通过实施例与对比例的对比,可以突出本发明的方法和装置能够有效去除丁酸梭菌发酵液中的菌体和蛋白,1,3-丙二醇的收率达到97%以上。

130.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。