1.本发明涉及激光加工技术领域,尤其涉及一种振膜的激光切割方法及激光切割系统。

背景技术:

2.人们对多媒体电子产品需求量越来越大,耳机在其中也占很大的市场,各种耳机产品琳琅满目,且需求量非常大,其中振膜是耳机单元本身的核心组件。

3.振膜是一个对磁场变化很敏感的元件,当电信号通过线圈的时候,磁场产生变化,导致振膜受力变形。由于电信号变化很快,导致振膜高速震动,再通过振膜的振动传递给空气,从而产生了声波。在这个过程中,振膜的质量决定了耳机的整体质量,所以对振膜切割的要求也很高。

4.然而,传统耳机振膜的切割一般都是采用冲压裁切或人工刀片刮;但冲压裁切的加工精度较差、成本较高、耗材较高;采用人工刀片刮的效率较低,且容易刮伤产品,良品率较低。

技术实现要素:

5.本发明实施例的目的在于解决现有耳机振膜的切割加工精度较差、成本较高、耗材较高、效率较低、良品率较低的技术问题。

6.为了解决上述技术问题,本发明实施例提供一种振膜的激光切割方法,采用了如下所述的技术方案:

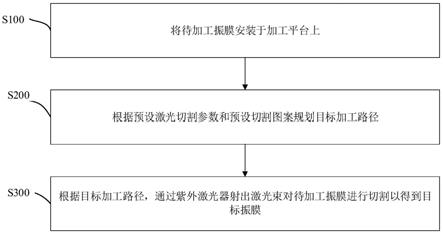

7.该振膜的激光切割方法包括如下步骤:

8.将待加工振膜安装于加工平台上;

9.根据预设激光切割参数和预设切割图案规划目标加工路径;

10.根据所述目标加工路径,通过紫外激光器射出激光束对所述待加工振膜进行切割以得到目标振膜。

11.作为上述技术方案的进一步改进,所述待加工振膜为片状振膜;在所述将待加工振膜安装于加工平台的步骤中,具体包括:将所述片状振膜吸附于所述加工平台上。

12.作为上述技术方案的进一步改进,所述待加工振膜为装配于耳机模块上的振膜半成品,在所述将待加工振膜安装于加工平台的步骤中,具体包括:将所述振膜半成品通过所述耳机模块安装于所述加工平台上。

13.作为上述技术方案的进一步改进,在所述根据预设激光加工参数和预设加工图案规划目标加工路径的步骤中,具体包括如下步骤:

14.通过视觉定位系统对所述待加工振膜进行定位得到定位信息;

15.处理所述定位信息,并根据预设激光加工参数和预设加工图案规划目标加工路径。

16.作为上述技术方案的进一步改进,在所述根据所述目标加工路径,通过紫外激光

器射出激光束对所述待加工振膜进行切割的步骤的同时,所述激光切割方法还包括如下步骤:对切割过程中产生的烟雾粉尘进行吸附。

17.作为上述技术方案的进一步改进,所述待加工振膜的基材材料包括聚对苯二甲酸乙二酯、聚醚酰亚胺、聚芳酯、聚乙烯二甲酸盐中的至少一种。

18.作为上述技术方案的进一步改进,采用的所述紫外激光器为紫外纳秒激光器,所述紫外纳秒激光器的波长为355nm。

19.作为上述技术方案的进一步改进,在所述根据所述目标加工路径,通过紫外激光器射出激光束对所述待加工振膜进行切割以得到目标振膜的步骤中,所述紫外激光器的激光功率为3~20w,脉冲频率为30-120khz;且所述待加工振膜的切割部位位于所述激光束的正焦处。

20.作为上述技术方案的进一步改进,所述根据所述目标加工路径,通过紫外激光器射出激光束对所述待加工振膜进行切割以得到目标振膜的步骤具体包括如下步骤:

21.当所述待加工振膜的厚度小于或等于0.2mm时,所述目标加工路径包括单条轮廓线,通过所述紫外激光器射出激光束沿所述单条轮廓线对所述待加工振膜进行单次切割;

22.或,当所述待加工振膜的厚度大于0.2mm时,所述目标加工路径包括至少两条轮廓线,各所述轮廓线之间不相重合,通过所述紫外激光器射出激光束依次沿所述至少两条轮廓线对所述待加工振膜进行至少两次切割。

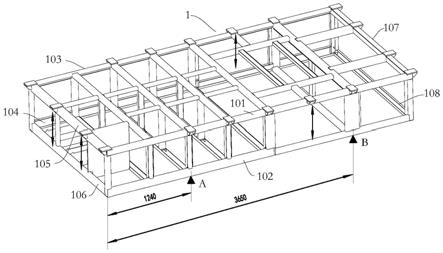

23.为了解决上述技术问题,本发明实施例还提供一种激光切割系统,采用了如下所述的技术方案:该激光切割系统用于执行上述的振膜的激光切割方法,所述激光切割系统包括紫外激光器、加工平台和控制系统;

24.所述紫外激光器用于发出激光束对待加工振膜进行切割;

25.所述加工平台用于安装待加工振膜;

26.所述控制系统与所述紫外激光器、所述加工平台电连接;且根据所述目标加工路径,所述控制系统控制所述紫外激光器射出激光束对待加工振膜进行切割以得到目标振膜。

27.与现有技术相比,本发明实施例提供的振膜的激光切割方法及激光切割系统主要有以下有益效果:

28.该振膜的激光切割方法通过紫外激光器对待加工振膜进行切割,紫外激光器具有热影响区域小、光斑小、光束质量高的特点,因此能够有效聚焦于待加工振膜上进行切割,并能够降低加工时由于热影响导致的烧灼熔边的情况,具有切割质量高、精度高的特点;此外,通过紫外激光器对待加工振膜进行切割,仅需通过改变预设激光切割参数和预设切割图案就可以改变待加工振膜所需切割的形状及大小,比传统冲压裁切或人工刀片刮的方式更方便快捷;综上,本发明提供了一种简单快速、成本低、耗能低、无污染、精度高以及产品质量高的振膜切割方法及激光切割系统。

附图说明

29.为了更清楚地说明本发明中的方案,下面将对实施例描述中所需要使用的附图作一个简单介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

30.图1是本发明一个实施例中振膜的激光切割方法的流程示意图;

31.图2是本发明另一个实施例中振膜的激光切割方法的流程示意图;

32.图3是本发明再一个实施例中振膜的激光切割方法的流程示意图。

具体实施方式

33.除非另有定义,本文所使用的所有技术和科学术语与属于本发明技术领域的技术人员通常理解的含义相同;本文在说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明,例如,术语“长度”、“宽度”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置为基于附图所示的方位或位置,仅是便于描述,不能理解为对本技术方案的限制。

34.本发明的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含;本发明的说明书和权利要求书或上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。本发明的说明书和权利要求书及上述附图说明中,当元件被称为“固定于”或“安装于”或“设置于”或“连接于”另一个元件上,它可以是直接或间接位于该另一个元件上。例如,当一个元件被称为“连接于”另一个元件上,它可以是直接或间接连接到该另一个元件上。

35.此外,在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

36.需说明的是,该激光切割方法主要用于对待加工振膜进行切割,当然,在其他实施例中,该激光切割方法也可以用于对其他塑料薄膜进行切割。

37.本发明实施例提供一种振膜的激光切割方法,如图1所示,该激光切割方法包括如下步骤:

38.s100.将待加工振膜安装于加工平台上;

39.s200.根据预设激光切割参数和预设切割图案规划目标加工路径;具体地,该预设切割图案可以通过如下步骤得到:确认所需切割的待加工振膜的形状、大小、间距及排列方式,在激光软件或coreldraw、cad等制图软件中制作出对应的切割图案并输出存储切割图档。将该存储有切割图案的切割图档导入至控制系统,控制系统对该切割图档中的切割图案进行读取,并根据预设激光切割参数和该切割图案规划目标加工路径;

40.s300.根据目标加工路径,通过紫外激光器射出激光束对待加工振膜进行切割以得到目标振膜。需要说明的是,在本实施例中,紫外激光器射出激光束,并通过振镜系统控制该激光束沿目标加工路径对待加工振膜进行切割,可以理解地,振镜系统使紫外激光器发出的激光束能够沿目标加工路径在待加工振膜上移动以对待加工振膜进行切割;当然,在其他实施例中,也可以用过控制加工平台沿该目标加工路径运动,从而通过激光束对待加工振膜进行切割。

41.可以理解地,该振膜的激光切割方法的工作原理大致如下:该振膜的激光切割方法首先将待加工振膜安装于加工平台上,并根据所需切割的待加工振膜的形状、大小、间距及如何排列,在激光软件或coreldraw、cad等制图软件中制作出对应的切割图案并输出存

储切割图档,将该存储有切割图案的切割图档导入至控制系统,并对激光切割参数进行设置,控制系统根据预设激光切割参数和预设切割图案规划目标加工路径,根据目标加工路径,控制系统通过控制紫外激光器射出激光束对待加工振膜进行激光切割,以在待加工振膜的指定位置切割出与预设切割图案一致的目标振膜,随后将切割完成后的目标振膜取出流到后续装配加工工序。

42.综上,相比现有技术,该振膜的激光切割方法至少具有以下有益效果:该振膜的激光切割方法通过紫外激光器对待加工振膜进行切割,紫外激光器具有热影响区域小、光斑小、光束质量高的特点,因此能够有效聚焦于待加工振膜上进行切割,能够降低加工时由于热影响导致的烧灼熔边的情况,具有切割质量高、精度高的特点;此外,通过紫外激光器对待加工振膜进行切割,仅需通过改变预设激光切割参数和预设切割图案就可以改变待加工振膜所需切割的形状及大小,比传统冲压裁切或人工刀片刮的方式更方便快捷;综上,本发明提供了一种简单快速、成本低、耗能低、无污染、精度高以及产品质量高的振膜切割方法。

43.为了使本技术领域的人员更好地理解本发明方案,下面将结合附图,对本发明实施例中的技术方案进行清楚、完整地描述。

44.在一些实施例中,如图1至图3所示,在将待加工振膜安装于加工平台的步骤中,上述的待加工振膜可以是片状的整张振膜材料或者是已经装配于耳机模块上的振膜半成品。

45.具体地,当待加工振膜为片状振膜时,需要将该片状振膜按预设尺寸、形状和固定排列方式裁切成标准小片,该标准小片用于适应装配于耳机模块上。由于片状振膜材料轻薄易皱褶,不易固定,切割时容易移动变形导致切割位置跑偏,导致切割效果较差。因此,在一些实施例中,如图2所示,将该片状振膜吸附于加工平台上,紫外激光器根据预设切割图案对该片状振膜进行切割成适应装配于耳机模块上的标准小片。可以理解地,通过真空吸附作用可将片状振膜稳固且平整地吸附在加工平台上,避免片状振膜在切割时移动变形导致切割位置跑偏,从而能够提高切割效果。

46.具体地,当待加工振膜为装配于耳机模块上的振膜半成品时,需要对外置于耳机模块的振膜半成品进行裁切,可以理解地,即是对振膜半成品突出于耳机模块的多余部分进行裁切。因此,在一些实施例中,如图3所示,将该振膜半成品通过耳机模块安装于加工平台上,需要说明的是,该耳机模块具体可以通过加工平台进行夹持固定,耳机模块对应于振膜半成品的位置正对于紫外激光器,以便紫外激光器对外置于耳机模块的振膜半成品进行切割。可以理解地,通过紫外激光器射出激光束对振膜半成品突出于耳机模块的多余部分进行切割,具有切割精度高、切割效率高的特点。

47.当待加工振膜为装配于耳机模块上的振膜半成品时,对外置于耳机模块的振膜半成品进行裁切时需要对振膜半成品的位置进行精确定位,以便能够精准定位振膜半成品的切割位置。因此,在一些实施例中,如图3所示,在步骤s200中,根据预设激光加工参数和预设加工图案规划目标加工路径的步骤具体包括如下步骤:

48.s210.通过视觉定位系统对待加工振膜进行定位得到定位信息;

49.s220.处理定位信息,并根据预设激光加工参数和预设加工图案规划目标加工路径。

50.可以理解地,可以通过视觉定位系统对待加工振膜进行视觉定位确定切割位点;具体地,该视觉定位系统通过相机与镜头组合使用,能够准确、清晰地拍摄待加工振膜的图

像信息,以便能够对待加工振膜进行精准识别定位,以保证加工质量与精度。此外,该视觉定位系统还可以通过配合使用光源投射到治具上,以进一步提高成像质量。

51.在一些实施例中,如图2和图3所示,在根据目标加工路径,通过紫外激光器射出激光束对待加工振膜进行切割的步骤的同时,该激光切割方法还包括如下步骤:对切割过程中产生的烟雾粉尘进行吸附;具体可以通过烟雾净化器对切割过程中产生的烟雾粉尘进行吸附。可以理解地,紫外激光器对待加工振膜进行切割的过程中,会产生大量的烟雾和粉尘,生产时间长了会导致设备内部粉尘粘附,导致影响加工产品的洁净度和加工效果,开启烟雾净化器能够对切割过程中产生的烟雾和粉尘进行吸收,对设备内部的空气进行抽吸达到净化的目的,可保持设备内部洁净度和有效减少加工过程中产生的烟雾粉尘,提高加工质量。

52.在一些实施例中,待加工振膜的基材包括聚对苯二甲酸乙二酯、聚醚酰亚胺、聚芳酯、聚乙烯二甲酸盐中的至少一种。可以理解地,该待加工振膜选用塑料材质的薄膜,通过上述的激光切割方法,能够有效聚焦于待加工振膜上进行切割,避免加工时形成热影响导致的烧灼熔边,具有切割质量高、精度高的特点。

53.在一些实施例中,采用的紫外激光器为紫外纳秒激光器,紫外纳秒激光器的波长为355nm。可以理解地,选用紫外纳秒激光器对待加工振膜进行激光加工,紫外纳秒激光器具有良好的光斑质量,能够对待加工振膜形成良好切割,实现待加工振膜表面低损伤切割,且成本较低。当然,在其他实施例中,该紫外激光器也可以选用紫外皮秒激光器或紫外飞秒激光器。

54.由于待加工振膜自身结构特性,因此在进行激光切割的过程中,激光的脉冲频率和功率均会影响切割效果。因此,在一些实施例中,在根据目标加工路径,通过紫外激光器射出激光束对待加工振膜进行切割以得到目标振膜的步骤中,紫外激光器的脉冲频率为30-120khz,激光功率为3~20w。可以理解地,通过设置紫外激光器的脉冲频率为30-120khz,激光功率为3~20w,能够进一步提高加工质量和加工效率。

55.在一些实施例中,在根据目标加工路径,通过紫外激光器射出激光束对待加工振膜进行切割以得到目标振膜的步骤中,激光束以100~1000mm/s的速度对振膜进行切割,例如可以为100mm/s、300mm/s、500mm/s、700mm/s、1000mm/s等。可以理解地,通过控制激光束以100~1000mm/s的速度对待加工振膜进行切割,能够达到提高待加工振膜的断面质量的效果。

56.在一些实施例中,在根据目标加工路径,通过紫外激光器射出激光束对待加工振膜进行切割以得到目标振膜的步骤中,待加工振膜的切割部位位于激光束的正焦处。可以理解地,待加工振膜位于激光束的正焦处进行切割,具有切割效率高、切割热影响小的特点,因此能够大大降低烧灼熔边的情况,进一步提高切割质量。

57.在一些实施例中,在根据目标加工路径,通过紫外激光器射出激光束对待加工振膜进行切割以得到目标振膜的步骤中,具体包括如下步骤:

58.当待加工振膜的厚度小于或等于0.2mm时,例如为0.08mm、00.1mm、0.12mm、0.15mm、0.2mm等,目标加工路径包括单条轮廓线组成,通过紫外激光器射出激光束沿该单条轮廓线对待加工振膜进行单次切割。可以理解地,单次切割是指预设切割图案由单条轮廓线组成,激光束沿着该单条轮廓线对待加工振膜进行一次切割即可完成切割操作,采用

单次切割具有切割效率高、热影响小、切割质量高的特点。

59.或,当待加工振膜的厚度大于0.2mm时,例如为0.25mm、0.3mm、0.35mm等,目标加工路径包括至少两条轮廓线组成,各轮廓线之间均不相重合,通过紫外激光器射出激光束依次沿至少两条轮廓线对待加工振膜进行至少两次切割。可以理解地,至少两次切割是指预设切割图案由至少两条轮廓线组成,需要说明的是,相邻两条轮廓线的间距根据实际产品效果而设,在此不作特别的限定;优选地,在一些实施例中,相邻两条轮廓线的间距在0.005~0.05mm之间,具体可以为0.005mm、0.007mm、0.01mm、0.02mm、0.03mm、0.04mm、0.05mm等;激光束依次沿着轮廓线对待加工振膜进行至少两次切割,能够得到相比于单线切割更大的切缝,对厚度大于0.2mm的待加工振膜进行切割时更加容易切透,且能够减少由于材料太厚导致的切割时产生的黏连和热影响情况。具体在本实施例中,目标加工路径具体包括两条轮廓线组成,两条轮廓线相互平行,以使待加工振膜在通过激光束切割后形成平整的切缝。

60.在一个实施例中,在步骤s100中,将待加工振膜安装于加工平台上后具体还包括如下步骤:调整激光焦距,以保证激光焦点和待加工振膜之间的合理的相对位置,保证激光切割质量。可以理解地,激光焦点的位置由聚焦镜的光学焦点决定,因此可以通过调整聚焦镜头实现调整激光焦点位置,其中,对应不同的切割幅面选用不同大小型号的聚焦镜头。

61.综上,针对本发明提供的一种振膜的激光切割方法,采用如下两个具体实施例进行说明:

62.实施例一

63.如图2所示,该振膜的激光切割方法包括如下步骤:

64.s100.将待加工振膜安装于加工平台上,其中,该待加工振膜为片状振膜,片状振膜吸附于加工平台上;

65.s200.根据预设激光切割参数和预设切割图案规划目标加工路径;

66.s300.根据目标加工路径,通过紫外激光器射出激光束对待加工振膜进行切割,同时,在切割过程中对产生的烟雾粉尘进行吸附。

67.实施例二

68.如图3所示,该振膜的激光切割方法包括如下步骤:

69.s100.将振待加工膜安装于加工平台上,其中,振膜为装配于耳机模块上的振膜半成品,振膜半成品通过耳机模块安装于加工平台上;

70.s210.通过视觉定位系统对待加工振膜进行定位得到定位信息;

71.s220.处理定位信息,并根据预设激光加工参数和预设加工图案规划目标加工路径;

72.s300.根据目标加工路径,通过紫外激光器射出激光束对外置于耳机模块的待加工振膜进行切割,同时,在切割过程中对产生的烟雾粉尘进行吸附。

73.基于上述的振膜的激光切割方法,本发明实施例还提供一种激光切割系统,用于执行上述的激光加工方法,该激光切割系统主要用于对待加工振膜进行切割,当然,在其他实施例中,该激光切割系统也可以对其他塑料薄膜进行切割。该激光切割系统包括紫外激光器、加工平台和控制系统;

74.紫外激光器用于发出激光束对待加工振膜进行切割;

75.加工平台用于安装待加工振膜;

76.控制系统与紫外激光器、加工平台电连接;且根据目标加工路径,控制系统控制紫外激光器射出激光束对待加工振膜进行切割以得到目标振膜。

77.综上,相比现有技术,该振膜的激光切割系统至少具有以下有益效果:该振膜的激光切割系统通过采用上述的振膜的激光切割方法,通过紫外激光器对振膜进行切割,紫外激光器具有热影响区域小、光斑小、光束质量高的特点,因此能够有效聚焦于待加工振膜上进行切割,降低加工时形成热影响导致的烧灼熔边的情况,具有切割质量高、精度高的特点;此外,通过紫外激光器对待加工振膜进行切割,仅需通过改变预设激光切割参数和预设切割图案就可以改变待加工振膜所需切割的形状及大小,比传统冲压裁切或人工刀片刮的方式更方便快捷;综上,本发明提供了一种简单快速、成本低、耗能低、无污染、精度高以及产品质量高的振膜切割系统。

78.以上所述仅为本发明的优选实施例而已,并不用于限制本发明。对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。