1.本发明涉及机械加工技术领域,特别涉及汽车控制拉索接头铣削机床。

背景技术:

2.铣床主要指用铣刀对工件多种表面进行加工的机床;通常铣刀以旋转运动为主运动,工件和铣刀的移动为进给运动;它可以加工平面、沟槽,也可以加工各种曲面、齿轮等;此外,还可用于对回转体表面、内孔加工及进行切断工作等;铣床在工作时,工件装在工作台上或分度头等附件上,铣刀旋转为主运动,辅以工作台或铣头的进给运动,工件即可获得所需的加工表面。现有的铣削机床铣削灵活度差,在铣削完成后,需要手动收集铣削完成后的工件,工作效率低。

技术实现要素:

3.本发明所要解决的技术问题是针对现有技术存在的问题提供一种工作效率高的汽车控制拉索接头铣削机床。

4.本发明解决上述技术问题所采用的技术方案为:

5.汽车控制拉索接头铣削机床,包括机床床身、铣削机构、工件定位机构;所述机床床身包括操作台,所述操作台设有收集口,所述机床床身内部设有收集箱;

6.所述铣削机构设于操作台的头部,所述铣削机构靠近操作台尾部的一侧设有铣刀,所述操作台的外侧设有与机床主轴平行的横向导轨,所述横向导轨上滑动设置有第一托板,所述操作台的头部固定设置有第一气缸,所述第一气缸与第一托板连接,所述第一气缸与控制模块连接,所述控制模块控制第一气缸实现第一托板在x轴上的进给;

7.所述第一托板上设有第二气缸、与横向导轨垂直的第一纵向导轨;所述第一纵向导轨上滑动设置有滑动支架,所述滑动支架与第二气缸连接,所述第二气缸与控制模块连接,所述控制模块控制第二气缸实现滑动支架在y轴上的进给;

8.所述滑动支架上设有工件定位机构、支架,所述工件定位机构包括旋转气缸和与所述旋转气缸连接的气动夹头,所述旋转气缸与控制模块连接,所述控制模块控制旋转气缸实现气动夹头对工件的定位;所述支架上设有第三气缸,所述第三气缸向下连接有限位夹,所述第三气缸与控制模块连接,所述控制模块控制第三气缸实现限位夹在z轴上的进给;所述限位夹在第三气缸的带动下向下移至气动夹头外侧,对待加工工件进行限位;待加工工件穿过限位夹进入气动夹头后,所述第三气缸带动限位夹上移;

9.所述操作台的尾部设有第二纵向导轨,所述第二纵向导轨上滑动设置有第二托板,所述第二托板上设有第四气缸,所述第四气缸与滑动支架连接,所述第四气缸与控制模块连接,所述控制模块控制第四气缸实现滑动支架在x轴上的进给。

10.优选为,所述收集口位于铣刀的下方,所述机床床身的侧面设有开口,所述开口处向内设有用于放置收集箱的收集箱支架,所述收集箱从开口处横向放入机床床身内,所述机床床身在收集口下方设有与收集箱相配合的料斗。

11.优选为,所述开口的数量为两个以上且呈从上到下分布。

12.优选为,所述操作台设有从周侧向收集口斜向下倾斜的斜面。

13.优选为,所述滑动支架设有第一卸料板,所述第一卸料板从操作台的外侧向收集口方向斜向下倾斜,所述操作台设有第二卸料板,所述第二卸料板相邻设于铣削机构设置于铣削机构靠近操作台尾部的一侧,所述第二卸料板从收集口方向向操作台的另一侧斜向上倾斜。

14.优选为,还包括与第一卸料板连接的第一挡板,与第二卸料板连接的第二挡板。

15.优选为,所述第一卸料板、第二卸料板的宽度大于或等于待加工工件触碰到铣刀时,所述滑动支架到铣削机构的距离。

16.优选为,所述第一气缸、第二气缸、第三气缸、第四气缸、旋转气缸分别与电磁阀连接,所述电磁阀与控制模块连接。

17.优选为,所述控制模块为plc控制模块。

18.优选为,还包括设于所述滑动支架的感应器,所述感应器与控制模块连接,用于感应工件定位机构的位置。

19.优选为,所述感应器包括设于所述滑动支架上的感应开关,所述感应开关与控制模块连接;所述铣削机构上设有与所述感应开关相配合的抵接件,所述第一托板进给至抵接件触碰到感应开关时,所述感应开关输入相应的信号至控制模块,所述控制模块输出相应的控制指令。

20.优选为,还包括设于操作台上方的围挡。

21.优选为,所述铣刀为双头铣刀。

22.优选为,还包括设于围挡上的模式选择按钮,所述模式选择按钮与控制模块连接。

23.与现有技术相比,本发明的有益效果:

24.本发明通过控制模块控制工件定位机构在x轴、y轴的进给,通过控制模块控制工件定位机构实现工件的旋转,铣削机构可以对工件的多个面进行自动铣削,灵活度高;铣削完成后,工件从收集口掉入收集箱内,当一个收集箱满后,可以利用其它收集箱连续收集工件,设备不用停机,工作效率高。

附图说明

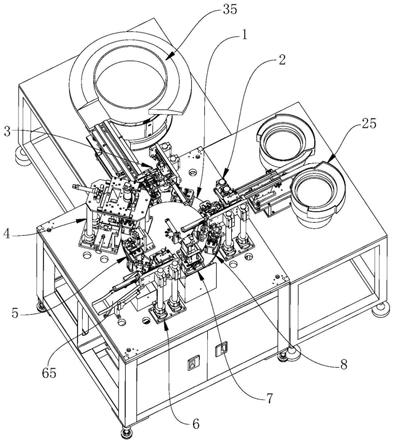

25.图1为本发明汽车控制拉索接头铣削机床立体示意图。

26.图2为本发明汽车控制拉索接头铣削机床的机床床身立体示意图。

27.图3为本发明汽车控制拉索接头铣削机床的机床床身剖视图。

28.图4为本发明汽车控制拉索接头铣削机床的旋转气缸侧视图。

具体实施方式

29.以下结合附图对本发明作进一步详细描述。

30.如图1至图4所示,汽车控制拉索接头铣削机床,包括机床床身1、铣削机构8、工件定位机构;

31.所述机床床身1的一侧上方设有围挡14,所述围挡14上设有按钮141,所述按钮141包括开启按钮、关闭按钮、夹紧按钮;所述开启按钮、关闭按钮、夹紧按钮分别与控制模块连

接;所述机床床身1包括操作台11,所述操作台设有收集口18,所述操作台11设有从周侧向收集口斜向下倾斜的斜面;所述机床床身1的侧面设有两个从上到下分布的开口,所述开口处分别向内设有收集箱支架19,所述收集箱支架19上分别放有收集箱20,所述收集箱20从开口处横向放入机床床身1内;所述机床床身1在收集口18下方设有与收集箱20相配合的料斗21,所述料斗21的底面沿收集口18向收集箱20斜向下倾斜;

32.所述铣削机构8设于操作台11的头部,所述铣削机构8靠近操作台11尾部的一侧设有铣刀,所述铣刀为双头铣刀;所述收集口18位于铣刀的下方,所述操作台11的外侧设有与机床主轴平行的横向导轨13,所述横向导轨13上滑动设置有第一托板16,所述操作台11的头部固定设置有第一气缸10,所述第一气缸10与第一托板16连接,所述第一气缸10与控制模块连接,所述控制模块控制第一气缸10实现第一托板16在x轴上的进给;

33.所述第一托板16上设有第二气缸3和与横向导轨13垂直的第一纵向导轨161,所述第一纵向导轨161上滑动设置有滑动支架4,所述滑动支架4与第二气缸3连接,所述第二气缸3与控制模块连接,所述控制模块控制第二气缸3实现滑动支架4在y轴上的进给;

34.所述滑动支架4上设有工件定位机构、支架,所述工件定位机构包括旋转气缸9和与所述旋转气缸9连接的气动夹头6,所述旋转气缸9与控制模块连接;所述气动夹头6在控制模块、旋转气缸9的控制下对工件进行夹紧、旋转或推出;

35.所述支架上设有第三气缸5,所述第三气缸5向下连接有限位夹7,所述第三气缸5与控制模块连接,所述控制模块控制第三气缸5实现限位夹7在z轴上的进给;所述限位夹7在第三气缸5的带动下向下移至气动夹头6外侧,对待加工工件进行限位;待加工工件穿过限位夹7进入气动夹头6后,所述第三气缸5带动限位夹7上移;

36.所述滑动支架4设有第一卸料板41,所述第一卸料板41从操作台11的外侧向收集口18方向斜向下倾斜,所述第一卸料板41连接有第一挡板42;所述铣削机构8设有与第一卸料板41相配合的缺口,所述铣削机构进给到位时,所述第一卸料板41部分位于所述缺口内;所述操作台1设有第二卸料板17,所述第二卸料板17相邻于铣削机构8设置,所述第二卸料板17设于铣削机构8靠近操作台11尾部的一侧,所述第二卸料板17从收集口18方向向操作台11的另一侧斜向上倾斜;所述第二卸料板17连接有第二挡板171;所述第一卸料板41、第二卸料板17的宽度大于待加工工件触碰到铣刀时,所述滑动支架4到铣削机构8之间的距离。

37.所述操作台11的尾部设有第二纵向导轨12,所述第二纵向导轨12上滑动设置有第二托板15,所述第二托板15上设有第四气缸2,所述第四气缸2与滑动支架4连接,所述第四气缸2与控制模块连接,所述控制模块控制第四气缸2实现滑动支架4在x轴上的进给;

38.所述滑动支架4设有感应开关,所述感应开关与控制模块连接,所述铣削机构8设有与所述感应开关相配合的抵接件,所述第一托板16进给至抵接件触碰到感应开关时,所述感应开关输入相应的信号至控制模块;所述控制模块根据内部程序设置输出相应的控制指令。

39.本实施例中,所述第一气缸10、第二气缸3、第三气缸5、第四气缸2、旋转气缸9分别与电磁阀连接,所述电磁阀与控制模块连接,所述控制模块为plc模块。

40.本发明的汽车控制拉索接头铣削机床,采用机电一体化设计控制原理,利用控制模块控制电磁阀通断来实现气缸的伸缩运动,从而带动机械部件的往复运动及旋转位移。

41.本实施例中,汽车控制拉索接头铣削机床用于进行汽车控制拉索接头的加工,工作步骤为:

42.(1)待加工工件通过限位夹7放入气动夹头6,按夹紧按钮,气动夹头6对工件进行夹紧;第三气缸5带动限位夹7上升;在第二气缸3、第四气缸2和第一气缸10的带动下,工件定位机构分别沿y轴、x轴向围挡14方向、铣削机构8方向进行一次进给,铣削机构8的第一头铣刀对待加工工件的两端面进行铣削。

43.工件定位机构进给到位后,铣削机构8上的抵接件碰到设置于滑动支架4上的感应开关,所述感应开关输入相应的信号至控制模块,控制模块输出返回的信号至第二气缸3、第四气缸2、第一气缸10,工件定位机构在第二气缸3、第四气缸2、第一气缸10的作用下往回运动至设定位置;同时,控制模块通过电磁阀控制旋转气缸5,旋转气缸5控制气动夹头6带动工件转过90

°

。

44.(2)在控制模块的控制下,第四气缸2和第一气缸10带动工件定位机构沿x轴方向向铣削机构8方向进行第二次进给,铣削机构8的第二头铣刀对工件的第一侧面进行铣削;然后第四气缸2、第一气缸10带动工件定位机构沿x轴方向回到初始位置,旋转气缸5再次控制气动夹头6带动工件转过90

°

。

45.(3)在控制模块的控制下,第四气缸2、第一气缸10带动工件定位机构沿x轴方向向铣削机构8进行第三次进给,铣削机构8的第二头双铣刀完成对工件的第二次侧面铣削,然后第四气缸2、第一气缸10带动工件定位机构沿x轴方向回到初始位置,气动夹头6推出加工完成的工件,第三气缸5带动限位夹7回到初始位置,一个工作周期结束。

46.本发明通过控制模块控制工件定位机构在x轴、y轴的进给与工件的旋转,铣削机构可以对工件的多个面进行自动铣削,灵活度高;铣削完成后,工件从收集口掉入收集箱内,工作效率高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。