1.本发明实施例涉及装配机器人控制技术领域,尤其涉及一种辅助装配机器人的控制方法、装置、辅助装配系统。

背景技术:

2.在航空、航天、船舶等大型产品总装过程中,由于空间限制和设备多样性,目前的装配作业大量依赖人工操作,并使用架梯、吊具、升降车等简易工装进行产品部件的装配工作,这种装配模式对操作人员的技能水平和劳动力依存度较高,装配方式存在以下几个方面的局限性:1)由于操作人员臂展的限制,难以完成大纵深设备的安装工作;2)人工长时间托举大质量装配部件,容易造成疲劳,影响操作安全性;3)对于操作空间狭小的情况,人工托举难以在狭小的空间对被安装件进行位姿调整;4)对于安装精度要求较高的设备,人工装配时难以控制安装精度,装配效率较低。随着装配产品大型化、紧凑化的发展趋势,对总装工艺装备提出了新的需求,传统以机械结构为主的架梯、升降车、吊具已经无法满足装配发展的要求,急需研制新型的工艺装备。

技术实现要素:

3.本发明实施例提供一种辅助装配机器人的控制方法、装置、辅助装配系统,通过机器人辅助人工完成装配作业,解决了现有人工装配部件时存在问题,提升了装配效率和安装精度。

4.第一方面,本发明实施例提供了一种辅助装配机器人的控制方法,该方法包括:

5.在机器人携带待装配部件辅助装配人员安装产品过程中,实时获取机器人的当前位置和当前姿态;

6.实时获取力传感器采集的待装配部件受到的原始作用力和/或原始力矩;

7.根据机器人处于不同姿态时,力传感器采集的原始作用力和/或原始力矩,对力传感器和待装配部件重力进行标定,得到标定数据;

8.根据标定数据、原始作用力和/或原始力矩,确定装配人员作用在待装配部件上的目标作用力和/或目标力矩;

9.基于目标作用力和/或目标力矩,计算机器人当前位置和当前姿态各自对应的修正量数据,并将当前位置和当前姿态各自对应的修正量数据下发到机器人,使的机器人基于当前位置和当前姿态各自对应的修正量数据进行运动。

10.第二方面,本发明实施例提供了一种辅助装配机器人的控制装置,该装置包括:

11.机器人通信模块,用于在机器人携带待装配部件辅助装配人员安装产品过程中,实时获取机器人的当前位置和当前姿态;

12.力传感器通信模块,用于实时获取力传感器采集的所述待装配部件受到的原始作用力和/或原始力矩;

13.标定模块,用于根据机器人处于不同姿态时,力传感器采集的原始作用力和/或原

始力矩,对力传感器和待装配部件重力进行标定,得到标定数据;

14.外部力计算模块,用于根据标定数据、原始作用力和/或原始力矩,确定装配人员作用在待装配部件上的目标作用力和/或目标力矩;

15.控制器模块,用于基于目标作用力和/或目标力矩,计算机器人当前位置和当前姿态各自对应的修正量数据,并将当前位置和当前姿态各自对应的修正量数据下发到机器人,使的机器人基于当前位置和当前姿态各自对应的修正量数据进行运动。

16.第三方面,本发明实施例还提供了一种辅助装配系统,该系统包括机器人、力传感器、连接法兰、装配部件夹具、待装配部件以及如本发明实施例中的辅助装配机器人的控制装置;

17.其中,机器人与力传感器通过连接法兰进行连接,力传感器与装配部件夹具通过连接法兰进行连接;装配部件夹具用于装夹所述待装配部件,力传感器用于检测待装配部件受到的作用力和/或力矩。

18.本发明实施例中,通过得到的标定数据、力传感器采集的待装配部件受到的原始作用力和/或力矩,计算出装配人员实际作用在待装配部件上的目标作用力和/或目标力矩,进而基于人工施加的目标作用力和/或目标力矩,计算出机器人当前位置和当前姿态各自对应的修正量数据,由此实现根据装配人员对待装配部件施加的力和/或力矩,确定机器人需要移动的位置和姿态的运动量,进而机器人基于修正量数据进行运动,由此实现了机器人携带待装配部件移动到装配人员期望的位置,以辅助热工进行装配,提升了装配效率和安装精度。

附图说明

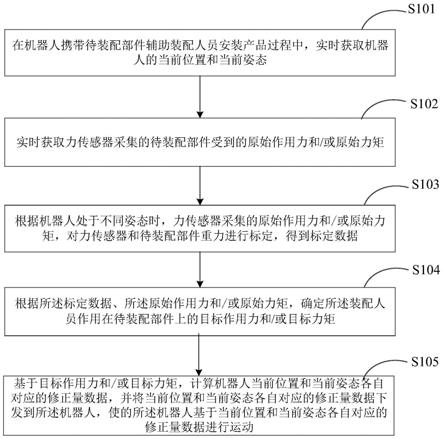

19.图1a为本发明实施例一中的辅助装配机器人的控制方法的流程示意图;

20.图1b为本发明实施例一中的机器人携带待装配部件辅助装配人员安装产品的示意图;

21.图2为本发明实施例二中的辅助装配机器人的控制方法的流程示意图;

22.图3是本发明实施例三中的辅助装配机器人的控制装置的结构示意图;

23.图4是本发明实施例四中的辅助装配系统的结构示意图。

具体实施方式

24.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

25.实施例一

26.图1a为本发明实施例一提供的辅助装配机器人的控制方法的流程图,本实施例可适用于利用机器人辅助人工装配部件的情况,该方法可以由辅助装配机器人的控制装置来执行,该装置可以采用软件和/或硬件的方式实现,并可集成在上位机上,其中上位机可选的为计算机设备。

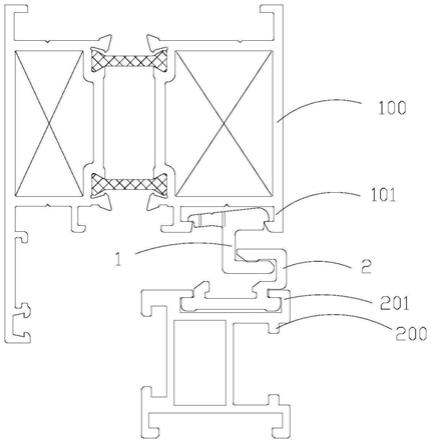

27.本发明实施例中,参见图1b,其示出了机器人携带待装配部件辅助装配人员安装产品的示意图,其中,机器人1的末端通过连接法兰2与力传感器3连接,力传感器3与装配部

件夹具4连接,装配部件4用于装夹待装配部件5,其中,力传感器可选的为六维力传感器,用于实时检测待装配部件受到的外部力和/或力矩。在机器人携带待装配部件辅助装配人员安装产品过程中,机器人和力传感器实时的向上位机上报数据,上位机根据接收的数据计算出机器人需要运动的距离和姿态,并下发到机器人,使得机器人携带待装配部件移动到指定位置并转动到指定姿态,以辅助装配人员完成装配作业。而要快速高精度的完成装配作业,需要控制机器人精准的运动到装配人员期望的位置,由此发明人创造性的提出一种辅助装配机器人的控制方法,如图1a所示,该方法具体包括如下流程:

28.s101、在机器人携带待装配部件辅助装配人员安装产品过程中,实时获取机器人的当前位置和当前姿态。

29.本发明实施例中,要现实上位机实时的获取到机器人的当前位置和当前位姿,需要保证上位机和机器人安全高效的通信。在一种可选的实施方式中,实时获取所述机器人的当前位置和当前姿态,包括:基于预设通信协议,实时的从机器人的传感器接口获取机器人的当前位置和当前姿态。其中,预设通信协议示例性的为用户数据报协议(udp)、tcp/ip协议,机器人的当前位置和当前姿态可选的以xml字符串的方式从传感器接口向上位机传递。

30.示例性的,上述机器人为库卡机器人,上位机与库卡工业机器人的通信采用库卡机器人的rsi(robot sensor interface)实时通讯软件,该机器人传感器接口可借助于传感器数据影响机器人的运动或者程序进程。选择基于以太网的udp协议并以xml字符串的方式进行上位机与工业机器人之间的实时通信。在上位机与机器人通信时,上位机接收机器人传回的当前位置及姿态等状态信息,同时上位机将机器人下一步运动的位置和姿态信息发送给rsi,再由rsi直接传送给机器人,从而实现对机器人位置和姿态的传感器引导。

31.s102、实时获取力传感器采集的待装配部件受到的原始作用力和/或原始力矩。

32.其中,力传感器可选的为ati六维力传感器,ati六维力传感器提供多种通讯接口(例如以太网、现场总线模拟量接口等),在系统运行过程中,运行于上位机的通讯模块可通过通信接口实时读取六维力传感器各轴的力和/或力矩值。由于ati六维力传感器是用于检测待装配部件受到的外部力和/或力矩,因此,读取的六维力传感器的各轴的力和/或力矩值即是待装配部件受到的原始作用力和/或原始力矩。

33.s103、根据机器人处于不同姿态时,力传感器采集的原始作用力和/或原始力矩,对力传感器和待装配部件重力进行标定,得到标定数据。

34.本发明实施例中,由于力传感器检测到的原始作用力和/或原始力矩值中除了包括装配人员施加的力外,还包括待装配部件自身重力、以及力传感器的系统误差等。为了保证后续精准计算出装配人员施加的力和/或力矩,需要对力传感器进行标定,确定力传感器的系统误差,对待装配部件自身重力进行标定,确定待装配部件重力带来的影响。

35.为了保证标定的准确性,可基于机器人处于不同姿态时,力传感器采集的原始作用力和/或原始力矩,对力传感器和待装配部件重力进行标定,可选的,采用最小二乘法进行标定,得到标定数据,其中,标定数据至少包括:力传感器的力和/或力矩的零点误差、重力在力传感器坐标系下的力和/或力矩的分量。

36.示例性的,标定过程如下:

37.标定的目的是在机器人默认基坐标系和工具坐标系下,计算出力传感器零点误差

及装配部件重力、装配部件重心坐标等参数。六维力传感器力和力矩零点误差记为(f

x0 f

y0 f

z0 m

x0 m

y0 m

z0

),负载(即待装配部件)重力在世界坐标系中大小为g,方向竖直向下,负载质心位置在六维力传感器坐标系中的坐标为(x,y,z);负载重力g在六维力传感器坐标系下的力和力矩分量分别为(f

gx f

gy f

gz m

gx m

gy m

gz

),六维力传感器测量的原始作用力和原始力矩标记为(f

x f

y f

z m

x m

y mz)。

38.获取机器人末端负载(即待装配部件)处于n个不同姿态下的n组六维力传感器数据,并通过最小二乘法确定力传感器力和力矩的零点误差,通过求解矩阵方程(1)获得质心位置坐标,其中,k1、k2、k3为常数,需要说明的是,n大于等于3,为避免病态矩阵,要求至少有3个姿态下机器人末端的指向向量不共面,切尽量不接近共面。

[0039][0040]

其中,m

x1-m

zn

是不同姿态下的原始力矩值,f

x1-f

zn

是不同姿态下的原始作用力的值,通过求解方程(1)即可得到待装配部件的质心坐标。

[0041]

通过求解矩阵方程(2),获得常数l

x

、ly、lz,并根据公式(3)计算出待装配部件重力。

[0042][0043][0044]

其中,公式(2)中的表示机器人足部坐标系到底座坐标系的姿态旋转变换矩阵,i表示单位矩阵。

[0045]

进一步的,在机器人辅助装配人工牵引力控制过程中,可按照公式4动态计算重力在传感器坐标系中的分量值为:

[0046][0047]

其中,为传感器坐标系到末端工具坐标系的姿态旋转变换矩阵,可通过连接法兰的设计参数获得;为机器人自定义基坐标系到末端自定义工具坐标系的姿态旋转变换矩阵,可通过上位机借助rsi从机器人控制器实时获取姿态旋转变换角度a、b、c,即先绕基坐标系的z轴旋转角度a,再绕新的y轴旋转角度b,最后绕新的z轴旋转角度c得到工具坐标系;为机器人足部坐标系到自定义基坐标系的姿态旋转变换矩阵,可通过对机器人示教基坐标系获取;为世界坐标系到机器人足部坐标系的姿态旋转变换矩阵;为末端负载重力在世界坐标系中的表示,也即将通过公式(3)求得的重力g转换到世界坐标系下位

[0048]

同理,还可以求出重力在传感器坐标系下的力矩的值(m

gx m

gy m

gz

)。

[0049]

通过上述过程即可完成标定,得到标定结果,也即得到力传感器力和力矩零点误差记为(f

x0 f

y0 f

z0 m

x0 m

y0 m

z0

),负载重力g在六维力传感器坐标系下的力和力矩分量分别为(f

gx f

gy f

gz m

gx m

gy m

gz

)。需要说明的是,在标定完传感器力和力矩零点误差记为(f

x0 f

y0 f

z0 m

x0 m

y0 m

z0

)后,该值后续不再变化。

[0050]

s104、根据所述标定数据、所述原始作用力和/或原始力矩,确定所述装配人员作用在待装配部件上的目标作用力和/或目标力矩。

[0051]

其中,目标作用力即使装配人员施加的人工牵引力。可选的,按照如下步骤s1-s2计算目标作用力和目标力矩。

[0052]

s1.利用原始作用力和/或原始力矩,减去力传感器的力和/或力矩的零点误差以及重力在力传感器坐标系下的力和力矩的分量,得到力传感器坐标系下的第一作用力和/或第一力矩。

[0053]

在传感器坐标系下进行重力和传感器零点误差补偿后的第一作用力和第一力矩为(f

ex f

ey f

ez m

ex m

ey m

ez

),具体的,第一作用力可根据公式(5)得到,第一力矩可通过公式(6)得到。

[0054][0055][0056]

s2.基于预设的姿态旋转变换矩阵,对第一作用力和/或第一力矩进行转换,得到

基坐标系下的装配人员作用在待装配部件上的目标作用力和/或目标力矩,其中,基坐标系是指机器人传感器接口的坐标系。

[0057]

在最后控制机器人运动时,需要将求得的作用力作为机器人控制装置的输入参数,从而计算获得机器人引导的位置和姿态值,进而实现机器人位姿的实时控制。在辅助装配过程中,求解装配人员施加的外部作用力的基准坐标系与机器人传感器接口的基准坐标系一致,由此机器人能够在基准坐标系中的外部作用力方向上直接进行位置调节。因此,在得到传感器坐标系下的第一作用力和/或第一力矩后,需要将第一作用力和/或第一力矩转换到基坐标系下。

[0058]

由于已经得出重力和传感器零点误差补偿后的力在传感器坐标系中的表示sfe=(f

ex

、f

ey

、f

ez

)

t

,由预设的传感器坐标系与基坐标系之间的姿态旋转变换矩阵便可求得重力补偿后的第一作用力在基坐标系中的分量表示,而第一作用力在基坐标系中的单位方向向量可以根据具体工况得出,二者的矢量积便是第一作用力在基坐标系下的大小,也即目标作用力的大小。

[0059]

基坐标系中装配部件受到的装配人员施加的目标作用力为:

[0060][0061]

式中,nc=[n

a n

b nc]

t

,为目标作用力在基坐标系中的单位方向向量。

[0062]

同理,参照上述公式,可以求出目标力矩的大小。

[0063]

s105、基于目标作用力和/或目标力矩,计算机器人当前位置和当前姿态各自对应的修正量数据,并将当前位置和当前姿态各自对应的修正量数据下发到所述机器人,使的所述机器人基于当前位置和当前姿态各自对应的修正量数据进行运动。

[0064]

通过上述过程求出装配人员施加的目标作用力和/或目标力矩后,可直接根据目标作用力和/或目标力矩,计算机器人当前位置和当前姿态各自对应的修正量数据,可选的,基于所述目标作用力和/或目标力矩,利用预设的模糊pid控制器计算当前位置和当前姿态各自对应的修正量数据。

[0065]

在此需要说明的是,由于控制对象模型存在误差,控制过程中末端负载运动过程中存在无规律扰动等干扰因素的存在,使得传统pid控制器中固定的p、i、d参数无法较好的保证力控制中对控制精度和鲁棒性等的要求,因此,预先搭建模糊pid控制器对经典pid控制进行优化,实现pid控制过程中各项参数的在线实时更新,进而利用更新后的p、i、d参数进行计算,得到当前位置和当前姿态各自对应的修正量数据,由此可达到机器人辅助装配人工牵引力控制更稳定的控制效果。

[0066]

将当前位置和当前姿态各自对应的修正量数据下发到所述机器人,可选的,通过预设的通信协议,将修正数据量以xml字符串的方式下发的机器人的传感器接口,进而下发给机器人,以控制机器人基于当前位置和当前姿态各自对应的修正量数据进行运动,由此保证机器人携带待装配部件移动到装配人员期望的位置,以提升装配的效率。

[0067]

本发明实施例中,通过得到的标定数据、力传感器采集的待装配部件受到的原始作用力和/或力矩,消除传感器零点及装配部件重力带来的影响,可准确计算出装配人员实际作用在待装配部件上的目标作用力和/或目标力矩,进而基于人工施加的目标作用力和/或目标力矩,计算出机器人当前位置和当前姿态各自对应的修正量数据,由此实现根据装

配人员对待装配部件施加的力和/或力矩,确定机器人需要移动的位置和姿态的运动量,进而机器人基于修正量数据进行运动,由此实现了机器人携带待装配部件移动到装配人员期望的位置,以辅助热工进行装配,提升了装配效率和安装精度。

[0068]

实施例二

[0069]

图2为本发明实施例二提供的辅助装配机器人的控制方法的流程图,本实施例是在上述实施例的基础上进行优化,参见图2,该方法包括:

[0070]

s201、在机器人携带待装配部件辅助装配人员安装产品过程中,实时获取所述机器人的当前位置和当前姿态。

[0071]

s202、实时获取力传感器采集的所述待装配部件受到的原始作用力和/或原始力矩。

[0072]

s203、根据所述机器人处于不同姿态时,力传感器采集的原始作用力和/或原始力矩,对所述力传感器和所述待装配部件重力进行标定,得到标定数据。

[0073]

s204、根据所述标定数据、所述原始作用力和/或原始力矩,确定所述装配人员作用在待装配部件上的目标作用力和/或目标力矩。

[0074]

s205、确定当前装配模式。

[0075]

其中,所述装配模式至少包括如下任意一项:包括连续位置控制模式、连续旋转控制模式、单向轴固定位移行走模式、单向轴固定角度控制模式,是否进行碰撞检测模式。

[0076]

s206、基于所述当前装配模式、所述目标作用力和/或目标力矩,利用预设的模糊pid控制器计算当前位置和当前姿态各自对应的修正量数据,并将当前位置和当前姿态各自对应的修正量数据下发到所述机器人,使的所述机器人基于当前位置和当前姿态各自对应的修正量数据进行运动。

[0077]

本发明实施例中,确定当前装配模式的目的是:利用模糊pid控制器计算位置和姿态修正量数据时,结合当前装配模式,准确的理解装配人员意图,进而保证输出的修正量数据的准确性,也即保证机器人能够准确的运动到装配人员期望的位置和姿态。

[0078]

本发明实施例中,模糊pid控制器在计算当前位置和当前姿态各自对应的修正量数据时,基于目标作用力和/或目标力矩,先确定p、i、d三个参数的调节量,并根据调节后的p、i、d三个参数计算当前位置和当前姿态各自对应的修正量数据。示例性的,求解调节后的p、i、d三个参数的过程如下:

[0079]

在辅助装配机器人的控制装置中,装配部件受到的目标作用力e和目标作用力差值的变化ec,作为模糊控制器的输入语言变量,pid参数的修正量作为输出语言变量。在模糊控制中,输入输出量的实际变化范围称为基本论域,在模糊系统中的变化范围称为模糊论域。

[0080]

定义输入输出的模糊论域为式和式:

[0081]

e,ec=(-3,-2,-1,0,1,2,3)

ꢀꢀꢀ

(8);

[0082]

δk

p

,δki,δkd=(-3,-2,-1,0,1,2,3)

ꢀꢀꢀ

(9);

[0083]

模糊集合为式:

[0084]

e,ec,δk

p

,δki,δkd={负大、负中,负小,零,正小,正中,正大}

[0085]

={nb,nm,ns,zo,ps,pm,pb}

ꢀꢀꢀ

(10);

[0086]

根据已有的专家经验制定模糊pid控制器的δk

p

、δki、δkd模糊规则表分别为表

1,表2,表3。

[0087]

表1.δk

p

模糊规则表

[0088][0089]

表2.δki模糊规则表

[0090][0091][0092]

表3.δkd模糊规则表

[0093][0094]

通过输入的目标作用力e和目标作用力差值的变化ec,根据制定的模糊规则表,通过解模糊化可以的到模糊控制器的输出,即pid参数调节量δk

p

、δki、δkd,由此实现对pid参数的调节。按照公式(11)即可求出调节后的p、i、d三个参数的值,式中k

p0

、k

i0

、k

d0

为pid参数的初始值,δk

p

、δki、δkd为模糊控制器对pid参数的调节值。由此通过公式(11)即可得到调节后的p、i、d三个参数的值,进而模糊pid控制器基于调节后的p、i、d三个参数计算当前位置和当前姿态各自对应的修正量数据。

[0095][0096]

在得到当前位置和姿态对应的修正量数据后,将修正量数据下发到机器人,使得机器人根据修正量数据进行偏移,进而移动到装配人员期望的位置。

[0097]

本发明实施例中,通过不同控制模式设置,实现结合操作人员意图的机器人辅助装配人工牵引力控制,根据所处的控制模式的不同,执行相应的控制操作,具有灵活性强,适应于小批量多品种等优点。通过模糊pid控制器计算当前位置和姿态的修正量,实现人工牵引力控制过程中pid参数的在线实时更新,以达到更稳定的控制效果,消除由于控制对象模型存在误差,控制过程中末端负载运动过程中存在无规律扰动等干扰因素而导致的控制不稳定现象。

[0098]

实施例三

[0099]

图3是本发明实施例三中的辅助装配机器人的控制装置的结构示意图,本实施例可适用利用机器人辅助人工装配部件的情况,辅助装配机器人的控制装置配置于上位机中,参见图3,该装置包括:

[0100]

机器人通信模块301,用于在机器人携带待装配部件辅助装配人员安装产品过程中,实时获取所述机器人的当前位置和当前姿态;

[0101]

力传感器通信模块302,用于实时获取力传感器采集的所述待装配部件受到的原始作用力和/或原始力矩;

[0102]

标定模块303,用于根据所述机器人处于不同姿态时,力传感器采集的原始作用力和/或原始力矩,对所述力传感器和所述待装配部件重力进行标定,得到标定数据;

[0103]

外部力计算模块304,用于根据所述标定数据、所述原始作用力和/或原始力矩,确定所述装配人员作用在待装配部件上的目标作用力和/或目标力矩;

[0104]

控制器模块305,用于基于所述目标作用力和/或目标力矩,计算机器人当前位置和当前姿态各自对应的修正量数据,并将当前位置和当前姿态各自对应的修正量数据下发到所述机器人,使的所述机器人基于当前位置和当前姿态各自对应的修正量数据进行运动。

[0105]

在上述实施例的基础上,可选的,机器人通信模块具体用于:

[0106]

基于通信协议,实时的从机器人的传感器接口获取所述机器人的当前位置和当前姿态。

[0107]

在上述实施例的基础上,可选的,其中标定数据至少包括:力传感器的力和/或力矩的零点误差、重力在力传感器坐标系下的力和/或力矩的分量;

[0108]

相应的,外部力计算模块包括:

[0109]

外部力计算单元,用于利用原始作用力和/或原始力矩,减去力传感器的力和/或力矩的零点误差以及重力在力传感器坐标系下的力和力矩的分量,得到力传感器坐标系下的第一作用力和/或第一力矩;

[0110]

转换单元,用于基于预设的姿态旋转变换矩阵,对第一作用力和/或第一力矩进行转换,得到基坐标系下的装配人员作用在待装配部件上的目标作用力和/或目标力矩,其中,基坐标系是指机器人传感器接口的坐标系。

[0111]

在上述实施例的基础上,可选的,所述控制器模块用于:

[0112]

基于目标作用力和/或目标力矩,利用模糊pid控制器计算当前位置和当前姿态各自对应的修正量数据。

[0113]

在上述实施例的基础上,可选的,该装置还包括:

[0114]

装配模式设置模块,用于确定当前装配模式;其中,所述装配模式至少包括如下任意一项:包括连续位置控制模式、连续旋转控制模式、单向轴固定位移行走模式、单向轴固定角度控制模式,是否进行碰撞检测模式。

[0115]

在上述实施例的基础上,可选的,基于所述控制器模块还用于:

[0116]

基于所述当前装配模式、所述目标作用力和/或目标力矩,利用预设的模糊pid控制器计算当前位置和当前姿态各自对应的修正量数据。

[0117]

在上述实施例的基础上,可选的,所述模糊pid控制器在计算当前位置和当前姿态各自对应的修正量数据时,基于所述目标作用力和/或目标力矩,确定p、i、d三个参数的调节量,并根据调节后的p、i、d三个参数计算当前位置和当前姿态各自对应的修正量数据。

[0118]

本发明实施例所提供的辅助装配机器人的控制装置可执行本发明任意实施例所提供的辅助装配机器人的控制方法,具备执行方法相应的功能模块和有益效果。

[0119]

实施例四

[0120]

图4是本发明实施例四中的辅助装配系统结构示意图,本实施例可适用利用机器人辅助人工装配部件的情况,参见图4,系统包括机器人1、力传感器2、连接法兰3、装配部件夹具4、待装配部件5以及辅助装配机器人的控制装置6;

[0121]

其中,机器人1与力传感器2通过连接法兰3进行连接,力传感器2与装配部件夹具4通过连接法兰3进行连接。

[0122]

机器人1是辅助装配系统的主体,其选型与负载应满足实际工况的要求。装配部件夹具4用于装夹待装配部件5,装配部件4具有灵活的装夹方式,可以适应不同的待装配部件形状,同时具有一定的装夹刚性,保证待装配部件在移动过程中,质心位置相对于机器人末端法兰的位置保持固定;力传感器2用于检测待装配部件受到的作用力和/或力矩,其量程选择应与实际负载范围相符,在保证具有安全余量的同时具有较高的分辨率。

[0123]

辅助装配机器人的控制装置6部署在上位机中,上位机与机器人以及力传感器可基于通信协议进行通信。辅助装配机器人的控制装置6中包括机器人通信模块、力传感器通信模块、标定模块、外部力计算模块、控制器模块、装配模式设置模块。

[0124]

具体的,机器人通信模块,用于在机器人携带待装配部件辅助装配人员安装产品过程中,实时获取所述机器人的当前位置和当前姿态;力传感器通信模块,用于实时获取力传感器采集的所述待装配部件受到的原始作用力和/或原始力矩;标定模块,用于根据所述机器人处于不同姿态时,力传感器采集的原始作用力和/或原始力矩,对所述力传感器和所述待装配部件重力进行标定,得到标定数据;外部力计算模块,用于根据所述标定数据、所述原始作用力和/或原始力矩,确定所述装配人员作用在待装配部件上的目标作用力和/或目标力矩;控制器模块,用于基于所述目标作用力和/或目标力矩,计算机器人当前位置和当前姿态各自对应的修正量数据,并将当前位置和当前姿态各自对应的修正量数据下发到所述机器人,使的所述机器人基于当前位置和当前姿态各自对应的修正量数据进行运动;装配模式设置模块,用于确定当前装配模式;其中,所述装配模式至少包括如下任意一项:包括连续位置控制模式、连续旋转控制模式、单向轴固定位移行走模式、单向轴固定角度控制模式,是否进行碰撞检测模式。

[0125]

本发明实施例的辅助装配系统中,基于上位机中的辅助装配机器人的控制装置,检测装配人员施加的人工干预与引导,进而控制机器人根据人工干预和引动进行移动,以辅助人工完成装配,可以满足单件小批量,装配工况不固定,变化多样等装配需求。

[0126]

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。