1.本发明涉及一种切割装置,尤其涉及一种新材料隔音板定量切割装置。

背景技术:

2.隔音板使用过程中,由于隔音板比较大,则需要对隔音板进行切割,方便隔音板的后续使用,目前,大多数都是人手动对隔音板进行切割,需要人用手按住隔音板,再手拿着切割工具对隔音板进行切割,时间一长,比较费力,且隔音板切割好后,需要手动将隔音板取下,比较麻烦。

3.因此,需要设计和研发一种能够代替人工将隔音板切割,比较省力,且能对切割后的隔音板进行收集,比较方便的新材料隔音板定量切割装置。

技术实现要素:

4.为了克服需要人用手按住隔音板,再手拿着切割工具对隔音板进行切割,比较费力,且隔音板切割好后,需要手动将隔音板取下,比较麻烦的缺点,本发明的技术问题是:提供一种能够代替人工将隔音板切割,比较省力,且能对切割后的隔音板进行收集,比较方便的新材料隔音板定量切割装置。

5.一种新材料隔音板定量切割装置,包括有底座、支撑板、定位杆、加热切刀、驱动机构和升降机构,所述底座一侧对称式的固接有定位杆,加热切刀滑动式的套装于两根定位杆之间,支撑板间隔固接于底座一侧,其数量为四块,驱动机构安装于底座一侧,用于对隔音板的输送,升降机构安装于底座一侧中部,其与加热切刀一侧固定连接。

6.驱动机构包括有伺服电机、驱动轴、第一运料组件、传动轴、加速传动组件、第二运料组件和定位轴,所述驱动轴转动式的穿接于其中一侧两块支撑板一侧之间,传动轴转动式的穿接于其中一侧两块支撑板一侧之间,第一运料组件连接于驱动轴与传动轴之间,定位轴对称式的转动式的穿接于其中一侧两块支撑板一侧之间,加速传动组件连接于其中一根传动轴一侧周向与其中一根定位轴一侧周向之间,第二运料组件连接于两根定位轴一侧周向之间,伺服电机安装于底座一侧,其输出轴端部与驱动轴其中一端固定连接。

7.升降机构包括有安装板、支撑柱、气缸和定位柱,所述支撑柱间隔固接于底座一侧,其数量为四根,安装板固接于四根支撑柱端部之间,定位柱间隔固接于安装板一侧,其数量为四根,气缸固接于四根定位柱之间,其伸缩杆端部贯穿安装板与加热切刀一侧固定连接。

8.优选的,还包括有上料机构,上料机构包括有上料箱、挡料板、定位架、l型连杆、传动皮带、升降连板、定位导柱、定位弹簧和接触板,所述上料箱固接于底座一侧,第一运料组件贯穿上料箱两侧,定位架滑动式的穿接于上料箱两侧,其与第一运料组件接触配合,挡料板对称式的滑动式穿接于上料箱一侧,其一端与定位架滑动配合,定位导柱对称式的固接于上料箱外一侧,传动皮带转动式的安装于上料箱外一侧中部,接触板固接于传动皮带外周向一侧,其贯穿上料箱一侧,升降连板固接于传动皮带外周向一侧,其滑动式的套装于两

侧定位导柱之间,定位弹簧连接于升降连板一侧与传动皮带的安装块一侧之间,l型连杆固接于定位架外端,其一端滑动式的套装于升降连板上。

9.优选的,还包括有压料机构,压料机构包括有固定板、齿条、传动齿轮、滑轨、带齿凸起斜板、受力杆、摆动连杆、支撑弹簧、定位板、升降架和弹簧压料板,所述固定板固接于四根支撑柱一侧周向之间,受力杆对称式的滑动式穿接于固定板上,定位板固接于两根受力杆一端之间,支撑弹簧绕接于受力杆一侧周向与固定板一侧之间,升降架滑动式的穿接于固定板一侧,弹簧压料板滑动式的穿接于升降架一侧,摆动连杆对称式的转动式连接于固定板一侧,其一端与受力杆一侧转动式连接,另一端与升降架一侧转动式连接,滑轨对称式的固接于安装板一侧,带齿凸起斜板滑动式的放置于滑轨上,其与受力杆接触配合,传动齿轮对称式的转动式连接于安装板一侧,其与带齿凸起斜板啮合,齿条对称式的滑动式穿接于安装板一侧与固定板一侧之间,其与传动齿轮啮合。

10.优选的,还包括有堆料机构,堆料机构包括有储料箱、下料板、带柱圆盘、传动架、定位锁子、推料板、定位凸块、导向杆和复位弹簧,所述储料箱固接于底座一侧,下料板对称式的固接于储料箱外一侧,其尾端与第二运料组件接触配合,导向杆对称式的间隔固接于储料箱内两侧之间,推料板滑动式的套装于两侧每两根导向杆之间,其端部贯穿储料箱,定位凸块对称式的固接于推料板一侧,复位弹簧对称式的连接于推料板一侧与储料箱内一侧之间,其套装于导向杆上,带柱圆盘固定套装于其中一根定位轴两端,传动架滑动式的放置于储料箱外两侧,其一侧与带柱圆盘的柱子滑动配合,定位锁子间隔滑动式的放置于传动架一侧,其与推料板接触配合。

11.优选的,还包括有运料辅助机构,运料辅助机构包括有升降座、固定杆和橡胶滚轮,所述升降座滑动式的套装于定位杆上,橡胶滚轮转动式的连接于两块升降座一侧之间,固定杆固接于升降座一侧,其尾端与加热切刀一侧固定连接。

12.优选的,还包括有清理机构,清理机构包括有收集箱、刮板和海绵轮,所述收集箱固接于底座一侧,刮板固接于收集箱内两侧之间,其与第二运料组件接触配合,海绵轮转动式的连接于收集箱内两侧之间,其与第二运料组件接触配合。

13.本发明的有益效果为:1、通过将一块隔音板放置在驱动机构右侧,启动驱动机构带动隔音板向左移动,隔音板向左移动至合适的位置时,驱动机构停止运作,启动升降机构,升降机构带动加热切刀向下移动,加热切刀向下移动对隔音板进行切割,如此,无需人手动对隔音板进行切割,比较省力。

14.2、通过上料机构的作用,能使得隔音板掉落至第一运料组件上进行输送切割,如此,无需操作人员不断的用手将隔音板放置在第一运料组件上,省时省力。

15.3、通过推料机构的作用,能使切割后的隔音板整齐的放置,如此,方便操作人员收集。

附图说明

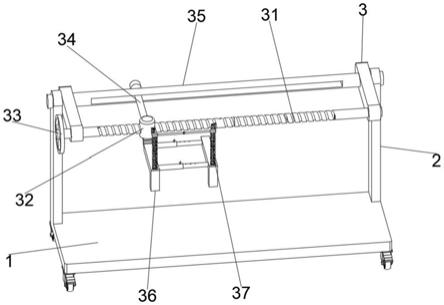

16.图1为本发明的立体结构示意图。

17.图2为本发明的第一种部分立体结构示意图。

18.图3为本发明的第二种部分立体结构示意图。

19.图4为本发明的第三种部分立体结构示意图。

20.图5为本发明a部分的放大示意图。

21.图6为本发明的第四种部分立体结构示意图。

22.图7为本发明b部分的放大示意图。

23.附图中的标记:1:底座,2:支撑板,3:定位杆,4:加热切刀,5:驱动机构,51:伺服电机,52:驱动轴,53:第一运料组件,54:传动轴,55:加速传动组件,56:第二运料组件,57:定位轴,6:升降机构,61:安装板,62:支撑柱,63:气缸,64:定位柱,7:上料机构,71:上料箱,72:挡料板,73:定位架,74:l型连杆,75:传动皮带,76:升降连板,77:定位导柱,78:定位弹簧,79:接触板,8:压料机构,81:固定板,82:齿条,83:传动齿轮,84:滑轨,85:带齿凸起斜板,87:受力杆,88:摆动连杆,89:支撑弹簧,810:定位板,811:升降架,812:弹簧压料板,9:堆料机构,91:储料箱,92:下料板,93:带柱圆盘,94:传动架,95:定位锁子,96:推料板,97:定位凸块,98:导向杆,99:复位弹簧,10:运料辅助机构,101:升降座,102:固定杆,103:橡胶滚轮,11:清理机构,111:收集箱,112:刮板,113:海绵轮。

具体实施方式

24.现在将参照附图在下文中更全面地描述本发明,在附图中示出了本发明当前优选的实施方式。然而,本发明可以以许多不同的形式实施,并且不应被解释为限于本文所阐述的实施方式;而是为了透彻性和完整性而提供这些实施方式,并且这些实施方式将本发明的范围充分地传达给技术人员。

25.实施例:一种新材料隔音板定量切割装置。

26.参照图1和图2所示,包括有底座1、支撑板2、定位杆3、加热切刀4、驱动机构5和升降机构6,底座1顶部中间前后对称固接有定位杆3,前后两侧定位杆3之间滑动式的套有加热切刀4,加热切刀4与底座1顶部之间设有升降机构6,底座1顶部前后两侧都左右对称固接有支撑板2,四块支撑板2与底座1顶部之间设有驱动机构5。

27.驱动机构5包括有伺服电机51、驱动轴52、第一运料组件53、传动轴54、加速传动组件55、第二运料组件56和定位轴57,左方前后两侧支撑板2上部之间转动式的穿接有定位轴57,左右两侧定位轴57之间绕有第二运料组件56,第二运料组件56由两个运料轮和运料带组成,运料轮固定套装于定位轴57上,运料带绕在两个运料轮之间,右方前后两侧支撑板2上部右侧之间转动式的穿接有驱动轴52,右方前后两侧支撑板2上部左侧之间转动式的穿接有传动轴54,传动轴54后侧周向与右侧定位轴57后侧周向之间连接有加速传动组件55,加速传动组件55由两个皮带轮与平皮带组成,其中一个皮带轮固定套装于右侧定位轴57后侧周向,另一皮带轮固定套装于传动轴54后侧周向,平皮带绕在两个皮带轮之间,传动轴54与驱动轴52之间连接有第一运料组件53,第一运料组件53由四个运料轮和两条运料带组成,每两个运料轮分别固定套装于驱动轴52与传动轴54上,平皮带绕在两侧每两个运料轮之间,底座1顶部右侧前部安装有伺服电机51,伺服电机51的输出轴端部与驱动轴52前端固定连接。

28.升降机构6包括有安装板61、支撑柱62、气缸63和定位柱64,底座1顶部左右两侧都前后对称固接有支撑柱62,四根支撑柱62顶端之间固接有安装板61,安装板61顶部中间均匀间隔的固接有定位柱64,四根定位柱64之间固接有气缸63,气缸63的伸缩杆贯穿安装板

61中部与加热切刀4顶部中间固定连接。

29.首先操作人员将一块隔音板放置在驱动机构5右侧,启动加热切刀4,再启动驱动机构5,驱动机构5运作带动隔音板向左移动,隔音板向左移动至合适的位置时,驱动机构5停止运作,将下一块隔音板放置在驱动机构5右侧,再启动升降机构6,升降机构6运作带动加热切刀4向下移动,加热切刀4向下移动与隔音板接触将其切断,隔音板切断后,升降机构6带动加热切刀4向上移动复位,此时,驱动机构5继续带动隔音板向左移动,切断的隔音板继续被驱动机构5带动向左移动,当下一块隔音板向左移动至合适的位置时,驱动机构5停止运作,升降机构6再次带动加热切刀4向下移动对隔音板进行切割,如此反复,可不断的对隔音板进行切割,切割后的隔音板继续向左移动与驱动机构5脱离掉落至底座1上。当全部的隔音板都切割完成后,关闭升降机构6和驱动机构5,加热切刀4停止上下移动,再关闭加热切刀4,即可将切割好的隔音板从底座1上收集处理。

30.首先操作人员将一块隔音板放置在第一运料组件53上,启动伺服电机51反转,伺服电机51反转带动驱动轴52反转,驱动轴52反转通过传动轴54带动第一运料组件53反转,传动轴54反转还带动加速传动组件55反转,加速传动组件55反转带动右侧定位轴57反转,右侧定位轴57反转通过左侧定位轴57带动第二运料组件56反转,第一运料组件53反转带动隔音板向左移动,隔音板向左移动与第二运料组件56接触,隔音板向左移动至合适的位置时,伺服电机51停止反转,操作人员即可将下一块隔音板放置在第一运料组件53上,第一运料组件53停止反转带动隔音板向左移动,启动升降机构6,升降机构6带动加热切刀4向下移动对隔音板进行切割,加热切刀4对隔音板切割完成后,伺服电机51再次反转,第一运料组件53带动隔音板向左移动,且切割后的隔音板向左移动至第二运料组件56上,第二运料组件56则带动切割后的隔音板向左移动进行输送,随着隔音板不断的向左移动,隔音板掉落至底座1上,如此反复,可不断的带动隔音板向左移动被切割,当全部的隔音板都切割完成后,关闭伺服电机51,第一运料组件53与第二运料组件56停止反转。

31.当隔音板向左移动至合适的位置停止向左移动时,启动气缸63,气缸63的伸缩杆伸长带动加热切刀4向下移动,加热切刀4向下移动与隔音板接触将其切断,隔音板切断后,气缸63的伸缩杆缩短带动加热切刀4向上移动复位,关闭气缸63,如此反复,每当隔音板向左移动至合适的位置时,加热切刀4则对隔音板进行切割。

32.参照图1、图2、图4、图5、图6和图7所示,还包括有上料机构7,上料机构7包括有上料箱71、挡料板72、定位架73、l型连杆74、传动皮带75、升降连板76、定位导柱77、定位弹簧78和接触板79,底座1顶部右侧中间固接有上料箱71,上料箱71外右侧面上部前后两侧都固接有定位导柱77,上料箱71外右侧面中部安装有传动皮带75,传动皮带75外侧周向固接有接触板79,接触板79左端贯穿上料箱71与其滑动配合,传动皮带75外侧周向一侧固接有升降连板76,升降连板76滑动式的套装于两侧定位导柱77上,升降连板76底部中间与传动皮带75下部的安装块之间连接有定位弹簧78,上料箱71右部上侧前后对称滑动式的穿接有挡料板72,上料箱71前后两部下侧都滑动式的穿接有定位架73,定位架73与第一运料组件53接触配合,前后两侧定位架73分别与前后两侧挡料板72内端滑动配合,定位架73外端固接有l型连杆74,l型连杆74右端套在升降连板76上与其配合。

33.还包括有压料机构8,压料机构8包括有固定板81、齿条82、传动齿轮83、滑轨84、带齿凸起斜板85、受力杆87、摆动连杆88、支撑弹簧89、定位板810、升降架811和弹簧压料板

812,四根支撑柱62上部周向之间固接有固定板81,固定板81左部前后对称滑动式的穿接有受力杆87,前后两侧受力杆87底端之间固接有定位板810,定位板810位于第二运料组件56上方,受力杆87下部周向与固定板81底部之间绕接有支撑弹簧89,固定板81右部前后两侧之间滑动式的穿接有升降架811,升降架811下部前后两部之间滑动式的穿接有弹簧压料板812,弹簧压料板812位于第一运料组件53上方,固定板81顶部左侧前后对称转动式的连接有摆动连杆88,摆动连杆88左端与受力杆87上部转动式连接,摆动连杆88右端与升降架811上部转动式连接,安装把底部左侧前后对称固接有滑轨84,滑轨84上滑动式的设有带齿凸起斜板85,带齿凸起斜板85与受力杆87顶端接触配合,安装板61底部左侧前后对称转动式的连接有传动齿轮83,传动齿轮83位于滑轨84右侧,传动齿轮83与带齿凸起斜板85啮合,安装板61与固定板81前部之间与后部之间都滑动式的穿接有齿条82,齿条82底端与加热切刀4顶部固定连接,齿条82与传动齿轮83啮合。

34.还包括有堆料机构9,堆料机构9包括有储料箱91、下料板92、带柱圆盘93、传动架94、定位锁子95、推料板96、定位凸块97、导向杆98和复位弹簧99,左侧定位轴57前后两端都固接有带柱圆盘93,底座1顶部左侧中间固接有储料箱91,储料箱91内左右两侧面前部之间与后部之间都间隔固接有导向杆98,前后两侧每两根导向杆98之间都滑动式的套有推料板96,推料板96前后两端贯穿储料箱91与其滑动配合,推料板96左侧面前后对称固接有定位凸块97,推料板96右侧面与储料箱91内右侧面之间对称式的连接有复位弹簧99,储料箱91外前后两侧下部都滑动式的放置有传动架94,传动架94右部套在带柱圆盘93的柱子上与其配合,传动架94左部内侧均匀间隔的设有定位锁子95,定位锁子95与推料板96端部接触配合,储料箱91顶部右侧前后对称固接有下料板92,下料板92右端与第二运料组件56接触配合。

35.首先操作人员将适量的隔音板放入上料箱71内,隔音板与接触板79接触,隔音板带动接触板79向下移动,接触板79向下移动带动传动皮带75反转,传动皮带75反转带动升降连板76向上移动,定位弹簧78拉伸,升降连板76向上移动带动l型连杆74向上移动,l型连杆74向上移动带动定位架73向上移动,定位架73向上移动与第一运料组件53内顶部接触时,隔音板也就与第一运料组件53接触时,进而第一运料组件53反转时,第一运料组件53反转带动定位架73向左移动,定位架73向左移动带动l型连杆74向左移动,l型连杆74向左移动与升降连板76脱离,且定位架73还带动挡料板72向左移动将剩余的隔音板挡住,第一运料组件53反转带动最下方的隔音板向左移动进行输送,最下方的隔音板向左移动与接触板79脱离时,因定位弹簧78的作用,升降连板76向下移动带动传动皮带75正转复位,传动皮带75正转复位带动接触板79向上移动复位,定位架73向左移动至最大行程时,因重力的作用,定位架73向下移动与第一运料组件53内底部接触,第一运料组件53反转带动定位架73向右移动复位,定位架73还带动l型连杆74向右移动复位与升降连板76接触与其配合,且定位架73复位带动挡料板72向右移动复位,剩余的隔音板再次带动接触板79向下移动,如此反复,可不断的使隔音板掉落至第一运料组件53上进行输送。如此,无需操作人员不断的用手将隔音板放置在第一运料组件53上,省时省力。

36.初始时,支撑弹簧89为拉伸状态,当第一运料组件53带动隔音板向左移动与第二运料组件56接触时,隔音板向左移动与定位板810接触被限位,进而加热切刀4向下移动时,加热切刀4还带动齿条82向下移动,齿条82向下移动带动传动齿轮83正转,传动齿轮83正转

带动带齿凸起斜板85向左移动,带齿凸起斜板85向左移动不对受力杆87进行限位,因支撑弹簧89的作用,受力杆87向上移动带动定位板810向上移动,且受力杆87还带动摆动连杆88左端向上摆动,摆动连杆88左端向上摆动使得右端向下摆动,摆动连杆88右端向下摆动带动升降架811向下移动,升降架811向下移动带动弹簧压料板812向下移动,弹簧压料板812向下移动与隔音板接触将其压紧固定,此时,加热切刀4也就对隔音板进行切割,当加热切刀4向上移动复位时,加热切刀4带动齿条82向上移动复位,齿条82复位带动传动齿轮83反转复位,也就使得带齿凸起斜板85向右移动带动受力杆87向下移动复位,且升降架811也就带动弹簧压料板812向上移动复位,如此,可避免隔音板向左移动的距离出现偏移影响切割的位置,导致切割出的隔音板大小不一样。

37.当切断后的隔音板与第二运料组件56脱离时,隔音板通过下料板92掉落至储料箱91内,进而左侧定位轴57反转还带动带柱圆盘93反转,带柱圆盘93反转带动传动架94左右移动,传动架94向左移动时,传动架94通过定位锁子95带动推料板96向左移动,复位弹簧99拉伸,推料板96向左移动带动定位凸块97向左移动,定位凸块97向左移动带动隔音板向左移动,隔音板向左移动至最大行程被储料箱91限位时,传动架94继续向左移动带动定位锁子95与推料板96脱离,因复位弹簧99的作用,推料板96向右移动带动定位凸块97向右移动复位,传动架94向右移动复位时,传动架94则带动定位锁子95复位与推料板96接触与其配合,如此反复,可使得切割后的隔音板能整齐放置在储料箱91内,当一层放有适量的隔音板时,传动架94向左移动通过定位锁子95不会带动与隔音板对应的推料板96向左移动。当储料箱91内放置有适量的隔音板时,即可将放置整齐的隔音板从储料箱91内取出,进而左侧定位轴57停止反转时,左侧定位轴57停止带动带柱圆盘93反转,传动架94也就停止左右移动。如此,可使得隔音板能整齐的放置,方便操作人员收集。

38.参照图1、图4和图6所示,还包括有运料辅助机构10,运料辅助机构10包括有升降座101、固定杆102和橡胶滚轮103,定位杆3上滑动式的套有升降座101,前后两侧升降座101之间转动式的连接有橡胶滚轮103,升降座101顶部与加热切刀4一侧之间固接有固定杆102。

39.还包括有清理机构11,清理机构11包括有收集箱111、刮板112和海绵轮113,底座1顶部左侧中间固接有收集箱111,收集箱111位于第二运料组件56下方,收集箱111内前后两侧面左侧之间固接有刮板112,刮板112尾端与第二运料组件56接触,收集箱111内前后两侧面上部右侧之间转动式的连接有海绵轮113,海绵轮113与第二运料组件56接触。

40.当第一运料组件53带动隔音板向左移动时,隔音板与橡胶滚轮103接触,橡胶滚轮103则对隔音板进行支撑,进而加热切刀4向下移动时,加热切刀4还带动固定杆102向下移动,固定杆102向下移动带动升降座101向下移动,升降座101向下移动带动橡胶滚轮103向下移动,隔音板切割后,加热切刀4向上移动复位通过固定杆102带动升降座101向上移动复位,也就使得橡胶滚轮103向上移动复位。如此,可对向左移动的隔音板向左移动进行支撑,使其更好的向左移动。

41.当第二运料组件56反转时,第二运料组件56反转带动海绵轮113转动,海绵轮113转动对第二运料组件56上残留的杂质弄湿,弄湿后的杂质与刮板112接触,刮板112则将杂质从第二运料组件56上刮下,杂质则掉落至收集箱111内,如此反转,可不断的将残留的杂质刮下收集。当第二运料组件56停止反转时,海绵轮113也就停止转动。如此,可避免第二运

料组件56上残留杂质影响后续使用。

42.尽管已经仅相对于有限数量的实施方式描述了本公开,但是受益于本公开的本领域技术人员将理解,在不脱离本发明的范围的情况下,可以设计各种其他实施方式。因此,本发明的范围应仅由所附权利要求限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。