一种simeid贴膜卡用背板的加工设备

技术领域

1.本实用新型涉及一种智能卡生产设备,特别是公开一种simeid贴膜卡用背板的加工设备,实现对simeid贴膜卡背板的全自动加工。

背景技术:

2.simeid贴膜卡主要由带印刷图案的卡基、芯片和单面带离型油的背板以及贴膜组成,其中背板的背面带离型油,此面贴紧芯片带胶的背面(离型油与芯片上的胶之间是没有粘性的),背板的尺寸大小为标准的sim卡尺寸,目前有2ff和4ff两种规格。

3.现有技术中simeid贴膜卡的背板加工时是采用人工将物料固定至夹具上进行送料,并通过模切设备先冲切出2ff规格背板,然后在后续工序中再在其上冲切出用于放入4ff规格背板的通(2ff规格背板上的通孔造型与4ff规格背板一致,长宽各比4ff规格背板大0.2mm,以保证4ff规格背板放入2ff中留有空隙,后续贴膜卡使用中带胶贴膜能轻易拉出4ff规格卡)。所以加工效率低下,且浪费了用于夹具夹持的部分物料;成品筛选时,需将2ff规格背板上冲切通孔形成的废料进行人工筛除,耗时耗力;现有技术的冲切模具的模架和冲头为分离式,所以采用的是分步加工方式,需要根据冲切工序更换冲头,更换时需拆下模架再更换冲头,而且模架体积较大,更换好冲头后需再次安装好模架,所以费时费力。同时,传统模具对于物料上需模切的每个位置都要单独设定坐标点,操作系统比较复杂,增加工人的操作难度。

技术实现要素:

4.本实用新型的目的是解决现有技术的缺陷,设计一种simeid贴膜卡用背板的加工设备,采用整体结构模具设计,由plc触摸控制实现全自动加工,降低人工成本,并提高了加工效率和成品率。

5.本实用新型是这样实现的:一种simeid贴膜卡用背板的加工设备,其特征在于:所述背板的加工设备包括支架和顺序固定于支架上的进料装置、传送装置和模切装置,所述的进料装置、传送装置和模切装置均与设置于支架面板上的带伺服系统的plc控制器电连接,并通过plc控制器设置的plc触摸控制屏输入加工参数的方式来控制工作,所述的模切装置包括冲切模具及用于提供冲切压力的气缸,所述的冲切模具为设有冲切带设定通孔的2ff和4ff两种规格背板的整体模具,所述的模切装置上冲切2ff和4ff两种规格背板的冲切部位优选以物料前进方向并排布置,一次完成两种规格背板的同步冲切,沿物料传送方向顺序设有背板废料出口和背板出口。所述背板废料出口设于冲切2ff规格背板通孔处的支架上,其下方设有背板废料收集框,所述的背板出口设有相应2ff和4ff两种规格的两个背板出口,下方分别为相应的背板收集存放区。

6.所述的进料装置包括与物料形状及尺寸均匹配的进料架底板、设于模切装置一侧并开设有物料进料通孔的进料架前部挡板、设于进料架尾端的进料架尾部限位柱以及若干设于进料架底板两侧边处的进料架侧边限位柱,所述进料架底板位于进料架前部挡板一端

设有与传送装置的真空送料块造型和尺寸相匹配的活动用通孔。若干所述的进料架侧边限位柱对称间隔布置于进料架底板两侧,且底部配置有固定螺母,所述的固定螺母卡入进料架底板上设置的限位槽,通过相对拧紧方式将进料架侧边限位柱固定于物料边缘实现对物料的定位,所述的进料架尾部限位柱卡装入进料架底板的尾端设置的腰型限位孔中,根据物料长度调节其位置,对物料进行位置定位。

7.所述的传送装置包括设于进料架底板的活动用通孔处的真空送料块、设于进料架底板下方的真空推料气缸及设于模切装置两侧的物料传送方向上的两单向送料轮,两送料轮处分别为输送至模切装置的物料进口和模切后物料废料出口,所述的真空送料块与真空推料气缸连接,并由真空推料气缸带动以物料传送方向做前后直线运动,所述的真空送料块设有用于增加摩擦力的若干凹槽,且真空送料块上表面与进料架底板的上表面水平。

8.本实用新型的有益效果是:本实用新型采用真空台传送方式实现自动送料,通过单向轴承传送设计,送料快速稳定无双张,全自动无需人工干预;对2ff规格模具加工中的废料和成品增设了隔层,在进行背板加工时废料自动排出,可通过废料框收集,无需人工筛选;采用整体结构模具设计,无需单独拆模架换冲头,只需整体更换,拆换简单便利;采用plc触摸控制屏结合伺服系统对加工过程进行操作控制,不仅加工精度高,而且操作直观,简单方便。

9.本实用新型将simeid贴膜卡用背板的加工合格率从传统设备的95%提升到99.5%,生产效率由传统设备的4000套/小时提升至20000套/小时,生产效率提升400%,如果采用多套设备,生产效益的提高更为明显,且由于合格率提高、人工成本降低,所以以年产量2千万张计,每年可节约近50万元人民币左右。

附图说明

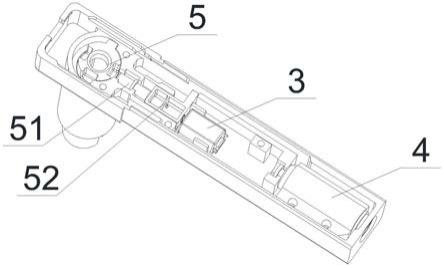

10.图1是本实用新型的侧视部件位置关系结构示意简图。

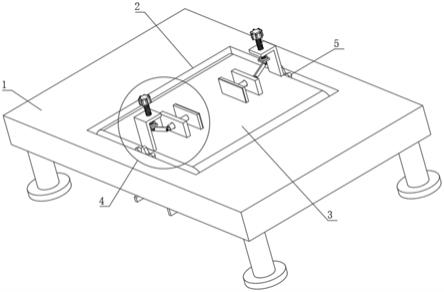

11.图2是本实用新型的进料装置、传送装置和模切装置中主要部件的俯视结构示意简图。

12.图3是经本实用新型模切后排出的物料废料的状态示意图。

13.图4是本实用新型模切后获得的2ff规格背板成品结构示意图。

14.图中:

15.1、支架;

16.21、进料架底板; 22、进料架前部挡板; 23、进料架尾部限位柱; 24、进料架侧边限位柱;

17.31、真空送料块; 32、真空退料气缸; 33、单向送料轮;

18.4、模切装置; 5、背板废料出口; 6、背板出口; 7、模切后物料废料出口; 8、模切后物料废料; 9、plc触摸控制屏; 10、背板废料收集框; 11、背板收集存放区。

具体实施方式

19.下面结合附图和具体实施例对本实用新型作进一步说明。

20.根据附图1~附图4,本实用新型为一种simeid贴膜卡用背板的加工设备,包括支架1和顺序固定于支架1上的进料装置、传送装置和模切装置4,所述的进料装置、传送装置

和模切装置4均与设置于支架面板上的带伺服系统的plc控制器电连接,并通过plc控制器设置的plc触摸控制屏输入加工参数控制工作。

21.所述的进料装置包括与物料形状及尺寸均匹配的进料架底板21、设于模切装置4一侧并开设有物料进料通孔的进料架前部挡板22、设于进料架尾端的进料架尾部限位柱23以及若干设于进料架底板21两侧边处的进料架侧边限位柱24,所述进料架底板21位于进料架前部挡板22一端设有与真空送料块31造型和尺寸相匹配的活动用通孔。若干所述的进料架侧边限位柱24对称间隔布置于进料架底板21两侧,且底部配置有固定螺母,所述的固定螺母卡入进料架底板21上设置的限位槽,相对拧紧后将进料架侧边限位柱24 固定于物料边缘进行对物料的定位。所述的进料架尾部限位柱23卡入进料架底板21的尾端设置的腰型限位孔中,根据物料长度调节其位置,对物料进行位置定位。

22.所述的传送装置包括设于进料架底板21的活动用通孔处的真空送料块31、设于进料架底板21下方的真空推料气缸32及设于模切装置4两侧的物料传送方向上的两单向送料轮33,两送料轮处即分别为输送至模切装置4的物料进口和模切后物料废料出口7,所述的真空送料块31与真空推料气缸32连接,并由真空推料气缸32带动以物料传送方向做前后直线运动,所述的真空送料块31设有用于增加摩擦力的若干凹槽,且真空送料块31上表面与进料架底板21的上表面水平。

23.所述的模切装置4包括冲切模具及用于提供冲切压力的气缸,所述的冲切模具为设有冲切带设定通孔的2ff和4ff两种规格背板的整体模具,由气缸带动,一次下压冲切动作即可同步完成冲切带通孔的2ff和4ff两种规格背板成品,冲切所述2ff和4ff两种规格背板的冲切部位优选以物料前进方向并排布置。根据物料大小尺寸及成品制造需求,也可将冲切所述2ff和4ff两种规格背板的冲切部位并列或错位布置。在所述冲切模具下方冲切2ff规格背板通孔处的支架上设有背板废料出口5,在背板废料出口5的旁侧的物料传送方向前方设有背板出口6,所述的背板废料出口5下方设有背板废料收集框10,所述的背板出口6设有相应2ff和4ff两种规格的两个,下方分别为相应的背板收集存放区11。模切后物料废料通过送料轮33处的模切后物料废料出口7被送出,可在模切后物料废料出口7处放置废物箱进行收集。

24.本实用新型的工作过程如下:

25.1、先将物料放入进料装置,在plc触摸控制屏9上按下启动按钮,真空推料气缸32带动真空送料块31配合两单向送料轮33开始向模切装置4传送物料,设备开始工作;

26.2、模切装置4完成一次背板模切工作,2ff规格背板上冲切通孔形成的废料通过背板废料出口5送入下方的背板废料收集框10,而2ff和4ff两种规格的背板成品则由传送装置带动继续向前运动到达背板出口6,并分别送入相应规格的背板收集存放区11内。

27.3、进料装置上的物料全部输送完成后,设备自动暂停,并通过plc触摸控制屏9提示添加物料,根据plc触摸控制屏9输入的工作量,设备在达到设定工作量后,自动暂停并通过plc触摸控制屏9显示提示收取背板成品。

28.本实用新型利用传统印刷中的真空送料方式,实现背板的自动模切,并对模切后的背板和背板废料进行直接进行分隔输出,无需人工筛选,极大地节约了人工成本,还设计了方便更换的整体式模切模具,结合带伺服系统的plc控制器,采用plc触摸控制屏进行操控,不仅操作简单易懂,而且还提高了成品率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。